转速对水泵水轮机压水调相运行水环流动的影响

2023-02-04陈帅陈振木张文武卢加兴祝宝山

陈帅,陈振木,张文武,卢加兴,祝宝山*

(1. 重庆蟠龙抽水蓄能电站有限公司,重庆 401452;2. 温州大学机电工程学院,浙江 温州 325035;3. 清华大学能源与动力工程系,北京100084;4. 流体机械及工程四川省重点实验室(西华大学),四川 成都 610039)

近年来,抽水蓄能电站在电力系统中发挥着越来越重要的作用[1-3].水泵水轮机是抽水蓄能电站能量转换的核心部件,具有水力发电和电动抽水的双重功能[4-6].调相运行可以提供或吸收无功功率用于电网调节.在压水调相过程中,首先活动导叶关闭或者预开极小的开度,然后压缩空气被注入转轮腔体和尾水管中,以此来使尾水管液面一直都在转轮室下方,最后通过迷宫环间隙向转轮室注入冷却水以降低转轮温度.转轮在空气中旋转,阻力矩减小,从而减少功率损失,但由于转轮室内的冷却水与压缩空气互相掺混,致使无叶区内水环的形成,将影响机组调相运行的稳定性.

针对水泵水轮机压水调相运行,国内外相关研究较少.刘殿海等[7]研究了导叶开度对水泵水轮机调相运行水环流动的影响,结果表明,在2%导叶开度下,水环内部混杂着大量的空气,水环在该工况下的密封性已有稍许的破坏.陈湘匀等[8]通过对广州抽水蓄能机组的故障分析,改进了水环释放系统,取得了显著效果.谷振富等[9]对张河湾电站机组压水调相过程进行了详细分析,为其他抽水蓄能机组调试提供了一定借鉴.周攀等[10]对充气压水和排气回水流程进行研究,并试验验证了流程设计的科学性.VAGNONI等[11-13]对水泵水轮机压水调相工况进行试验研究,认为水环厚度增大是转轮阻力增大的主要原因,而水环厚度增大与无叶区和尾水管之间的压力差有关.同时,VAGNONI等[14]针对混流式水轮机压水调相工况下尾水管直锥管内的自由液面晃动进行试验,建立了尾水管自由液面晃动特征与密度修正弗劳德数之间的关系.

目前,采用数值计算方法对水泵水轮机调相工况时不同转速下水环内部流动机理的研究鲜见文献报道.文中在文献[7]研究的基础上,针对导叶开度为1%(0.25 mm)工况,采用VOF模型,对4种转速(n=600,800,1 000,1 050 r/min)下的水环特性进行数值计算,以揭示不同转速对水环压力脉动和内部流动特性的影响.

1 数值计算

1.1 计算模型及网格划分

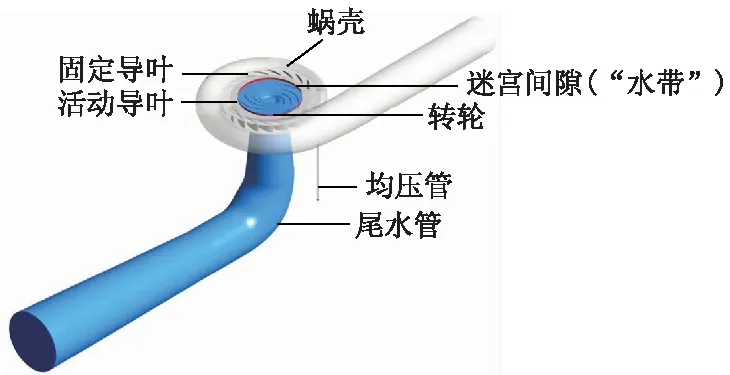

水轮机工况时,原型水泵水轮机的性能参数分别为水头H=308 m,额定功率P= 306.12 MW,额定转速n=333.3 r/min,比转数ns=143.选用国内某一抽水蓄能电站的水泵水轮机模型进行研究,该模型主要参数水轮机工况转轮进口直径D1=0.450 m,水轮机工况转轮出口直径D2=0.270 m,转轮叶片数Zb=7,固定导叶数Zsv=20,活动导叶数Zgv=20,迷宫环间隙ξ1=0.50 mm,活动导叶上下端面间隙ξ2=0.12 mm,转速n=1 000 r/min.图1为水泵水轮机压水调相工况三维全流道数值计算模型,包括蜗壳、固定导叶、活动导叶、迷宫间隙、转轮、均压管、尾水管等,其中红色部分为用活动导叶与转轮交界面上的“水带”代替迷宫环间隙内的冷却水.

图1 全流道计算模型Fig.1 Full channel calculation model

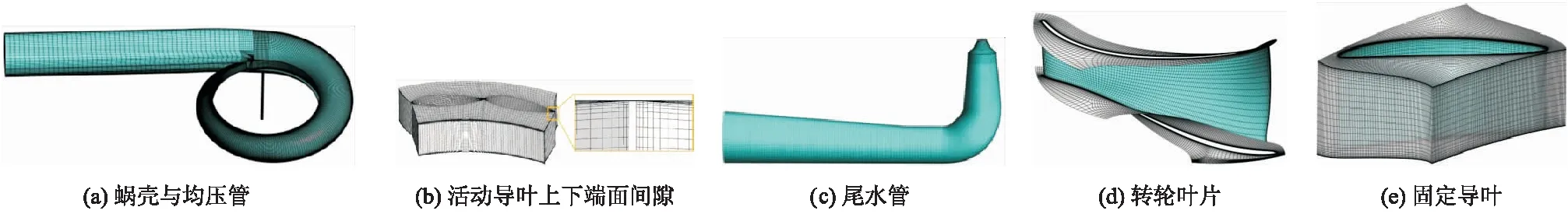

对计算模型进行结构化网格划分,其中蜗壳、均压管、活动导叶、迷宫间隙(水带)和尾水管等组件采用ICEM CFD 软件划分,并对活动导叶上下端面间隙加密处理;转轮和固定导叶采用TurboGrid 软件网格划分.计算域各组件网格如图2所示,总网格数为565万.

图2 各组件结构网格Fig.2 Structured mesh for each component

1.2 多相流模型和湍流模型

采用VOF多相流模型进行数值计算.VOF模型由于能够有效应用于分层、自由液面、晃动、液体中存在气泡的流动模拟,因此可对自由分界面进行精确捕捉[15-17],适用于压水调相工况水泵水轮机的流动特征.

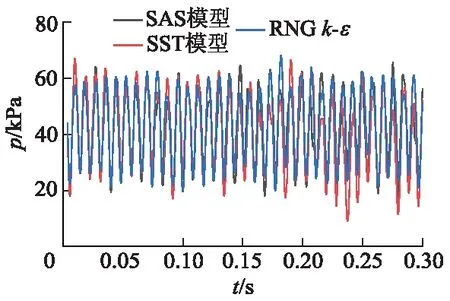

湍流模型是决定数值计算精度的关键因素之一,文中选取SAS模型、SST模型、RNGk-ε模型对水泵水轮机无叶区监测点的压力脉动进行对比分析,如图3所示.

图3 不同湍流模型的压力脉动结果Fig.3 Pressure fluctuation results of different turbu-lence models

由图3可以看出,在不同湍流模型下,监测点压力均呈现周期性变化,压力脉动的幅值稍有差异,而RNGk-ε模型能较好地预测射流、分离流、二次流等复杂流动,故文中最终选用RNGk-ε湍流模型进行数值计算.

1.3 边界条件及求解设置

研究水泵水轮机压水调相运行工况的导叶开度为0.25 mm.在压水调相运行中,需关闭蜗壳进口阀门以向转轮腔体和尾水管内充气,因此将蜗壳进口处边界条件设置为“Wall”.此外,设置尾水管出口和均压管出口边界条件均为“Opening”,且静压为0 Pa.密封环冷却水质量流量为2 kg/s.转轮与尾水管交界面定常计算时采用“Frozen Rotor”,非定常计算时采用“Transient Rotor Stator”.壁面均设置为无滑移边界条件.时间步长为转轮旋转2°用时,共计算20个周期.

应用ANSYS CFX软件对非定常的雷诺平均N-S方程进行求解,对流项和湍动能项均采用高阶精度.同时,为了提高收敛速度,采用定常流动计算结果作为非定常流动计算的初始值,且计算收敛残差评判标准设为1.0×10-5.

1.4 监测点布置

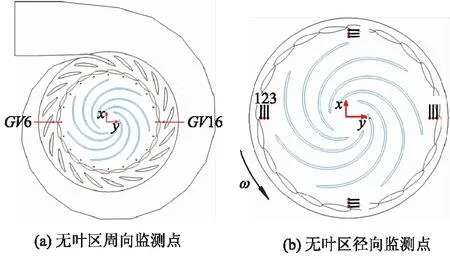

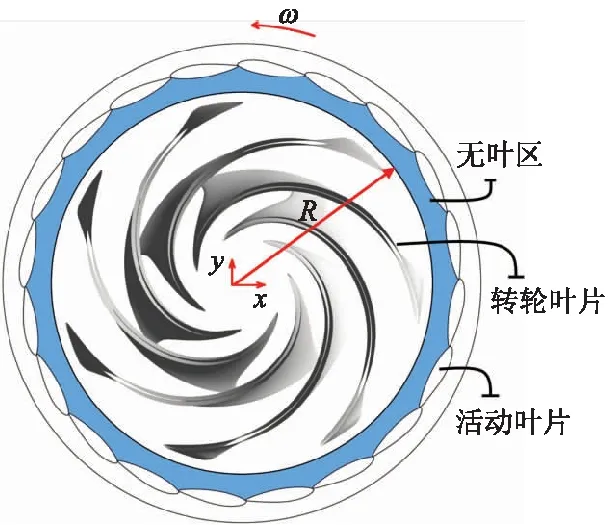

为了监测水泵水轮机的压力脉动,在无叶区共布置了2组监测点,如图4所示.在无叶区以+y方向上的点为第一个监测点,沿转轮旋转方向逆时针布置20个,记为GV1,GV2,…,GV20;在无叶区4个方向+y,-x,-y,+x上沿径向各布置3个监测点,记为1,2,3.

图4 监测点布置Fig.4 Location of monitoring points

2 计算结果与分析

2.1 压力脉动分析

为更清楚地反映水泵水轮机压力脉动的强度及变化规律,定义量纲为一的压力脉动系数Cp为

(1)

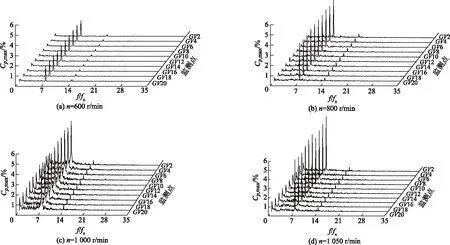

无叶区内的压力脉动较大,对不同转速下无叶区监测点GV1,GV2,…,GV20处的压力作快速傅里叶变换(FFT)得到其频谱特征,如图5所示,图中Cp,max为压力脉动系数幅值,fn为对应泵轴转速的转频.

图5 不同转速下无叶区监测点压力脉动频域图Fig.5 Frequency of pressure fluctuation in vaneless space with different rotating speeds

由图5可以看出:在不同转速下,各频率组成成分相同,主频均为7fn,这表明主频是由活动导叶与转轮的动静干涉作用引起的;相同转速下,在各监测点的压力脉动幅值变化不大;随着转速增大,主频7fn对应的压力脉动幅值增大.

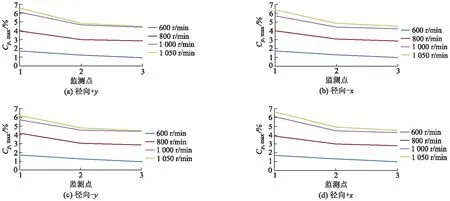

为了更加全面了解不同转速下水环对无叶区压力脉动的影响, 对+y,-x,-y,+x径向上压力脉动特性进行分析,结果如图6所示.

图6 不同转速下无叶区不同径向位置压力脉动特性Fig.6 Pressure fluctuation characteristics in vaneless zone at radius direction with different speeds

由图6可以看出:在4种不同转速工况下,均是监测点1的压力脉动系数最大,且监测点3的压力脉动系数最小,这表明在径向上,距离转轮越远,压力脉动越强;在相同工况下,同一监测点的压力脉动强度变化并不明显;随着转速增大,监测点的压力脉动系数也在增大.

2.2 内部流动特性分析

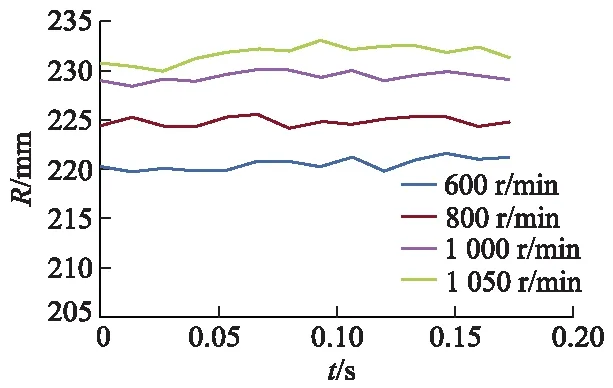

水泵水轮机压水调相工况时,水环厚度对机组的稳定运行起着决定性作用.由于无叶区为气液两相流动,故采用水环内自由液面的平均半径R来定量分析不同转速下水环的厚度.水环内自由液面的平均半径是指以坐标轴原点为圆心,无叶区液体体积分数为0.5的等值面到原点的平均距离,如图7所示.水环内自由液面的平均半径越大,表明水环厚度越薄.

图7 等值面的平均半径Fig.7 Average radius of isosurface

图8为不同转速下,非定常数值计算得到的水环内自由液面的平均半径,可以看出,随着转速增大,水环内自由液面的平均半径增大,水环的厚度变薄.这是因为转速增大会使无叶区内的压力增大,使水环内更多水流流入固定导叶,导致水环厚度变薄.相同转速下,在不同时刻自由液面的平均半径有一定波动,但波动的幅度并不明显.

图8 水环内自由液面的平均半径Fig.8 Average radius of free surface in water-ring

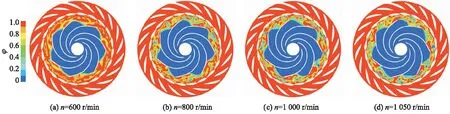

图9为不同转速下导叶与无叶区内气体体积分布云图,可以看出:在转轮出口处有明显的气液分界面,整个转轮流道内充满气体,而在无叶区气体分布就明显较少,固定导叶内部基本不存在气体,这表明水环对气体密封的效果良好;气体在无叶区的分布没有任何规律,且随着转速的增大,无叶区气体的体积分数同时增大,这与图8分析得到转速越大水环厚度就越薄的原因相一致.

图9 不同转速下导叶及转轮内部气体体积分布Fig.9 Gas volume fraction distribution in guide vanes and runners at different rotating speeds

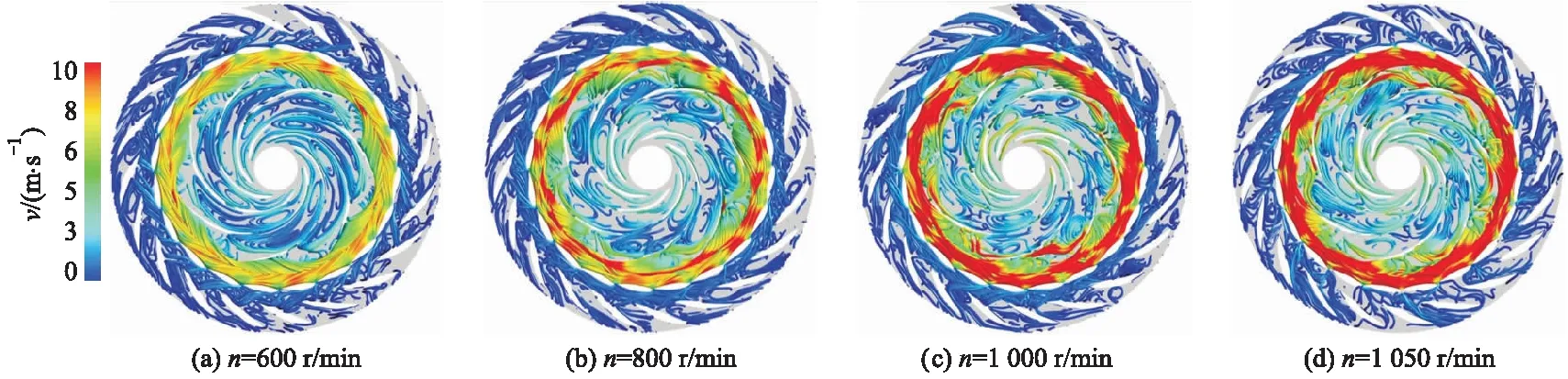

图10为不同转速下导叶与转轮内部的流线分布,可以看出:在不同转速下,由于转轮离心力的作用使水流在无叶区沿着转轮方向高速旋转从而形成水环;水环在无叶区内的速度随转速增大而增大,这是因为转速越大,转轮出口边缘的速度就越大,进而导致水环的速度增大;在活动导叶进口附近,水环内水流的速度明显减小,这是由于水流冲击活动导叶进口,导致其局部压力增大,流速减小.

图10 不同转速导叶与转轮内部流线图Fig.10 Streamline distribution in guide vane and runner at different rotating speeds

3 结 论

采用VOF多相流模型和RNGk-ε湍流模型对某一中比转数水泵水轮机压水调相工况进行了全流道非定常数值模拟,在4种转速下,分析了水环的压力脉动和内部流动特性以及尾水管内自由液面特性,得到结论如下:

1) 随着转速增大,水环在无叶区内的速度增大.无叶区水环的厚度与转速密切相关,转速越大,水环越薄.

2) 无叶区压力脉动的主频为7fn,这是由活动导叶与转轮的动静干涉作用引起的.随着转速增大,主频7fn的压力脉动幅值增大.在相同转速下,无叶区周向上压力脉动强度变化不明显,在径向上,越靠近转轮压力脉动越小.

3) 转轮出口处有明显的气液分界面,整个转轮流道内充满气体,这表明水环对气体密封的效果良好,且随着转速的增大,无叶区水环的速度也在增大.