我国山药机械化收获技术研究进展*

2023-02-04欧阳蕾李维华焦伟吴东辉侯加林

欧阳蕾,李维华,焦伟,吴东辉,侯加林

(1. 山东农业大学机械与电子工程学院,山东泰安,271018; 2. 山东省农业机械科学研究院,济南市,250100;3. 青岛理工大学机械与汽车工程学院,山东青岛,266520)

0 引言

山药又名山薯、山芋、长芋等,含有丰富的营养物质,有利于人体的健康[1-2]。我国山药的种植有4 000多年的历史,发展山药产业基础条件好,劳动力资源丰富,大部分土地适合种植,山药种植范围很广,主要产于河南、河北、山东、江苏等省份[3-5]。我国收获的山药不仅满足了国内市场需求,而且远销日本、美国、加拿大、马来西亚等国家,国际市场广阔。

山药属于根茎类作物,山药收获的挖掘可达 0.7~1.6 m,一般收获动土量达1 800~2 100 m3/hm2,山药直径在2~5.5 cm,人工收获效率大概为0.013 hm2/h,而且山药脆,容易断裂,所以人工传统的人工收获方法劳动强度高、收获效率低,而且容易损伤山药,影响农户的收入,从而抑制种植山药的积极性[6-7]。因此,山药收获机械化是未来山药产业发展的趋势,受到区域地质、气候、品种等因素的影响,再加上我国地域辽阔,南北地理特点差异较大,所以不同地区生长的山药也具有不同的特征。由于山药自身的多样性和地域的差异性,山药的机械化收获发展始终存在瓶颈。因此,我国种植山药的农户迫切需要山药的机械化收获[8-9]。

本文首先论述了我国一些品种的山药生长特性,分析我国山药的几种收获方式及其经济效益对比,然后阐述我国山药机械化收获核心装备的研究进展,指出我国山药收获机械化发展面临的问题,并提出发展建议。

1 山药的生长特性

我国种植山药的历史悠久,全国各地分别种植有不同种类的山药,从外形上来划分,可以分为长山药、扁山药和圆山药。而长山药是比较常见的,比如大和长芋、铁棍山药、麻山药、水山药、细毛山药等圆柱形品种。扁山药和圆山药生长位置浅,可以直接用马铃薯、花生等浅层根茎类作物收获机进行收获。而长山药长得细且较长,生长在较深的土壤中,收获比较困难[10]。

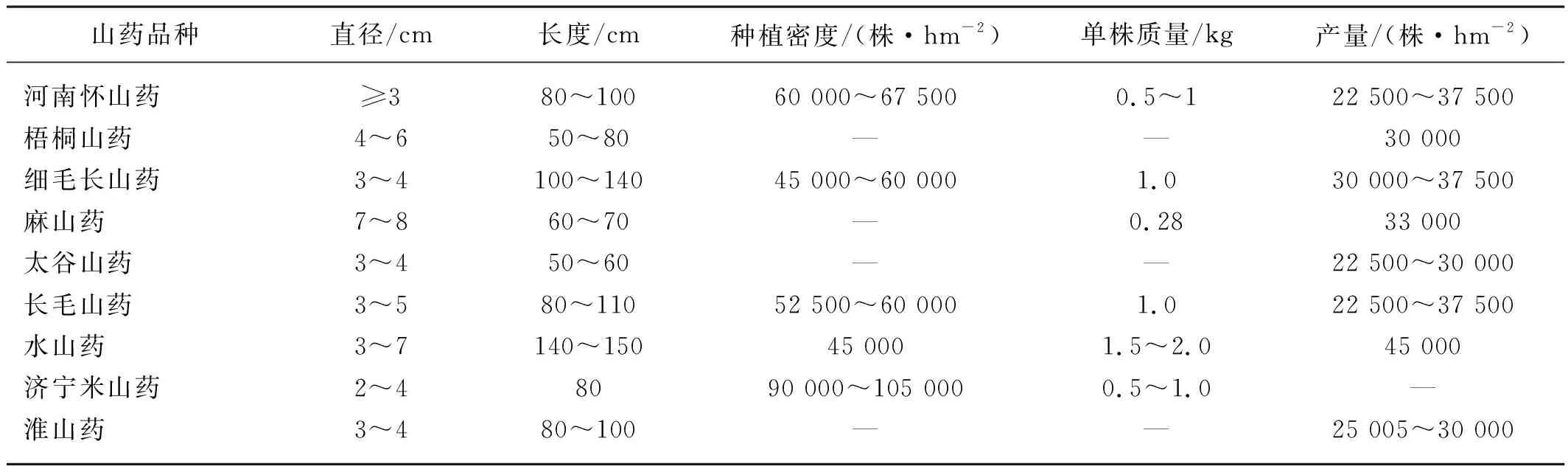

因为山药的特性,所以研究山药的形状尺寸、种植农艺、物理特性等山药的特点,能对研究山药收获的机械化提供理论依据。表1是我国几种长山药品种的形态尺寸、种植农艺的数据[8-9]。

表1 我国主要山药品种Tab. 1 Main yam varieties in China

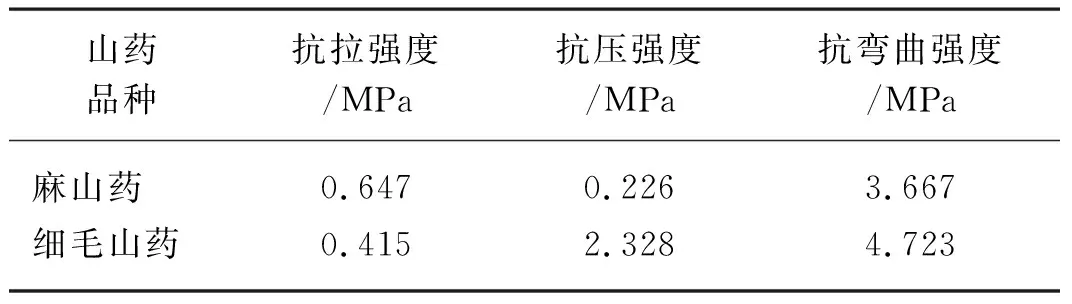

我国山药品种虽多,山药根茎力学特性的研究更是研发山药收获机的理论来源,但是对于各种山药根茎力学特性的研究不多。两种不同山药的力学特性如表2所示。

表2 两种不同山药的力学特性Tab. 2 Mechanical properties of two different yams

根据研究者对山药力学的分析,可以看到这两种山药抗弯曲强度高,抗拉压能力弱,易被拉断或者压断,在设计山药收获机械的时候,应该重点考虑山药收获的时候轴向拉压力的作用,以减少山药机械化收获给山药造成的损伤。

2 我国山药收获方式

由于我国为山药主产区,所以山药机械化收获技术以国内研究为主[11]。目前我国没有一种很好的山药联合收获装备,山药多为人工收获,劳动强度大,收获效率低,只有部分农户对山药进行机械化收获[12]。

2.1 人工收获

一般来说,山药在秋天采收,等到它地上的茎叶枯萎以后,然后才开始采挖;也可以将山药留在地里,等到第二年春天再来进行采挖;有一部分大棚种植的山药,可以在夏天七月份进行采挖[13]。

在人工收获的时候,农户从沟的一段开始先挖出一定深度的深沟,农户一般使用特制铁锹把地下两边侧根沿着山药向下铲断,清除根侧泥土,直到山药露出泥土,然后尝试提起山药,当山药松动的时候,提起山药上端,铲断它的侧根,最后整个山药提出土壤,完成山药的收获[7]。

2.2 机械收获

我国的机械化程度要普遍低于欧美日等发达国家水平,山药收获机械化程度也相对较低。山药机械化收获就是利用机器挖掘出山药,最后收获山药,目前在我国机械收获山药主要有两种方式,一种是链式开沟收获,另一种是螺旋式松土收获,这两种收获方式都是先进行山药两边开沟,破坏山药所在的中间土阀,然后人工捡拾山药。一般来说,机械收获工作效率高,成本低。链式开沟收获主要是利用设置的链条带动刀具在山药土埂旁边进行开沟,通过改变刀具的结构尺寸来确定沟宽,一般采用液压油缸的形式控制开沟的深度;而螺旋式松土的收获主要采用立式螺旋开沟刀具开沟,开沟部件为直接安装在轴管上的螺旋刀片,在开沟作业的时候,能将泥土输送至上方。

3 我国山药机械收获装备与技术研究进展

因为山药生长的特殊性,所以我国山药收获机械化存在一些问题,我国研究者对山药机械收获技术进行了一定的研究,取得一定的成果。就目前来说,山药机械化收获装备主要工作部件包括行走系统、传动系统、开沟系统、土壤翻振机构和定位系统等装置,所以本文重点论述这几种主要工作部件。

3.1 行走系统

行走系统是山药收获机械化的基础,目前山药收获机械行走系统主要是轮式行走机和履带式行走机[14]。轮式行走机主要动力源是农业拖拉机,拖拉机通用性好、速度快,但是对于爬坡、越障、地面适应等能力比履带式行走机差。履带式行走机地面接触面积大,接地比压小,能够缓和在山药收获过程中的地面凹凸不平,抗打滑能力强,具有良好的稳定性,适合在各种土壤环境在行驶。履带式行走机结构形式又可以分为两种:一种用手扶拖拉机变速箱作为传动部件,利用皮带变速,适用于小规模种植;另一种采用液压驱动履带,它能通过液压系统的作用实现无级调速,一般用于大规模种植山药,操作性大大提高。

轮式行走机主要是通过悬挂机构连接农用拖拉机,拖拉机后输出轴与减速箱通过万向节连接,工作时减速箱输出轴将动力传递给开沟、振动松土等工作机构[15]。而对于履带式行走机,李红伟[16]发明了一种手推式山药收获机,主要包括动力系统和收获系统,动力系统采用手扶拖拉机作为动力源,利用皮带传动驱动履带,其收获系统的开沟装置进行开沟作业,单人可以一边推车一边完成收获作业,体积小,重量轻,相较于人工开沟收获可以节省人力。陈晨特[17]发明了一种履带式长山药采收机器人,这是一种液压驱动履带式的山药收获机械,机架下部外侧分别设有履带行走系统,履带前端有引导轮,履带后设有驱动轮,驱动轮同轴设置有驱动马达,履带中间有多个支重轮。这种液压驱动履带基本可以在不同种类的土壤中工作,如黏土、沙土等地,适用性强。

3.2 传动系统

山药生长在地下,每个种类的山药生长位置都有所不同,所以山药收获机工作机构的深度调节、角度调节结构尤为重要,可以增加山药收获机的适用性,更好地完成不同种类山药的机械化收获。2014年于万胜[15]模仿考古挖掘过程,在山药左右两侧进行开沟,中间振动松土机构将山药和土壤分离,最后由输送机构将山药和土壤输送地面,人工捡拾。该机器采用一对液压油缸来调节挖掘深度,油缸一端与机架连接,油缸另一端与开沟装置铰接,当油缸回缩时,开沟装置提到地面;当油缸伸出时,开沟装置降到山药收获所需要的深度;输送机构通过液压油缸与机架相接,可以调节输送机构角度。这种机器通过液压机构的调节来实现山药收获机重要工作部件深度、角度的改变,有利于收获不同深度的山药。

有些山药收获机功能完善,但是却显得笨重,不能在山药田地边完美的作业,现有的机器开沟机构和翻振机构通过滑动装置连接在机架上,滑动装置的动力由液压缸控制,然而滑动装置在机架上稳定性差,它们之间的间隙大,会出现晃动现象,而且油缸作用力可能会作用在滑动装置下,产生的力矩会使滑动装置卡在机架上。潘昭[18]发明一种滑动装置,滑动机架通过导轮组和T形导轨在机架上稳定地移动,导轮组的3个导轮能在T形导轨的3个轨面上稳定的夹紧,设置的3个导轮的轮臂由弹簧顶住,从而保证整个滑动支架即使在田地中颠簸也能紧紧地夹在T形导轨之间,提升了整个装置的稳定性,降低山药收获的损伤率,提高工作效率,增加机器的工作寿命。

3.3 开沟系统

3.3.1 开沟装置

因为深埋类作物山药的特殊性,我国山药收获机的设计多重于开沟机的研究。国内对于山药收获机的研究起步较晚,之前我国收获山药都是借鉴国外根茎类作物的收获技术,在20世纪50—70年代分别出现了犁铧式开沟机、圆盘式开沟机[19]等机械装备。20世纪90年代,螺旋式、链式开沟机开始出现,同时国内拖拉机发展迅速,山药收获机械化开始出现[20-21]。但是国内农户收获山药采用螺旋式开沟的不多,螺旋式开沟消耗的功率大,现有山药收获开沟方式多采用链式开沟[22],众多学者对于山药链式开沟技术做出了一定的研究,所以本文主要论述链式开沟的山药收获机。

3.3.2 螺旋式开沟

2011年荐世春等[23]发明了一种圆锥螺旋钻管式山药收获机,拖拉机将动力通过万向节等装置传递给圆锥螺旋管,圆锥螺旋管旋转入土将山药挖出。螺旋钻管的圆锥外表上有螺旋叶片,圆锥管上有均匀分布的长槽,下端为锯齿形。

另外,市面上螺旋式山药收获机大多为大型机器,体积的庞大往往伴随着巨大的重量,适合大规模山药的收获,但是对于小面积的山药种植户来说,小、灵活、操作简单等特点的机器才是最适合的。2016年何玉静等[24]发明了一种便携式山药收获机,这种机器适用于山药垄上工作,外套筒上的螺旋绞龙排土器可以入土排出山药周围的土壤,最后人工拾取,这种小型山药收获机在收获的时候不会破坏山药的生长土壤环境,符合山药的农艺特点,对于小面积山药种植户来说,它经济实用,工作效率高于人工。

3.3.3 链式开沟

现有山药收获机链式开沟主要有两种:单行山药收获与双行山药收获。单行山药收获主要是采用双排开沟链的形式开沟,双面开沟,最后收获山药,如山东某公司生产的4USY-1山药收获机[25],这种山药收获机可以在开沟之后通过输送带将中间土阀里面的山药送到地面,人工最后只需要捡拾山药。而双行山药收获利用多根开沟链工作,开出三条深沟,两行山药。蠡县某厂研制的4F-2型山药收获机采用履带式行走、液压转向、三根链开沟等机构,一次可以开沟3条,挖出两行山药,能实现山药收获的开沟、松土等功能,最后人工可以轻松拔出山药,破损率在5%以下,满足农艺要求。宋涛[26]发明了一种双行山药收获机,设有3~4排开沟链,2组土壤输送装置,而且开沟链与土壤输送装置的横向位置可以调节,在换行收获的时候,方便调节开沟的位置。

山药收获机在开沟作业的时候,因其土壤切削的复杂性,机器的功率消耗很大一部分都在阻力。切削阻力不仅与土壤含水量、孔隙比、粘结性和刀具的摩擦系数有关,而且受到切削深度、切削角度有关[27]。肖艳军等研发了一种链式开沟山药收获机,根据山药农艺特点,开沟深度为1.5 m,作业效率为300 m/h,取砂质土壤作为参考,链刀相对切削速度为3 m/s,参照国内外的链式开沟机相关参数,隔四节链节装一把U型链刀,切土厚度为2.8 mm,通过土壤切削阻力相关公式与原理,确定了链刀总切削阻力为1 158.3 N。同时提出了一种山药收获机确定切削阻力和功率消耗的办法,为山药收获机械化装备的开沟减阻和优化设计提供了重要的理论依据。

3.4 土壤翻振装置

要完成山药机械化收获,仅实现开沟是远远不够的,还需要挖掘工作,而山药与土壤的分离是山药挖掘的关键,所以挖掘是整个山药机械化收获的重要功能。若只采用静止的挖掘刀,会给机器造成巨大的阻力,消耗功率更大,对机械结构强度要求更高,同时会有部分土壤粘结在上面,而采用土壤翻振的方式可以降低阻力、疏松土壤、最后露出山药,方便人工捡拾收获,甚至可以直接降低山药的损伤率[28-30]。孙建兴[31]发明了一种强力破碎土壤的翻振机构。当开沟装置开沟以后,山药会留在中间土阀内,为了能将山药及时从土壤中露出,在两根连接臂上安装有水平破土器,在其两个连接臂的内侧安装有垂直破土器,水平破土器在轴筒上可以旋转,在中间轴筒上有发射状金属杆,水平破土器接触土阀上端通过旋转能将之破碎,山药将露出泥土;与此同时,垂直破土器有矩形钢丝框旋转,对中间土阀起到一个破碎翻拨的作用,使得山药更好地露出泥土。对于该装置,孙建兴[32]还发明了一种翻土机构。山药收获机开完沟之后,该翻土机构在土阀下方,两个翻土板上下交替转动,上托板可以剖挖土阀并翻动,土壤会经过翻动变得疏松,同时山药会被托起露出土壤,最后人工捡拾,这种装置能降低山药的损伤率,减轻劳动强度。郝建军等[33]对于这种强力破土碎土装置也有研究,他们发明的土壤翻振机构主要分为抖动驱动机构和剥土机构两个部分,抖动机构主要采用偏心轮的原理,通过它的旋转带动摆动杆工作;而剥土机构主要是一对对称设置的条形振动板,条形振动板后端沿均布向内侧倾斜的剥土片,在工作的时候通过抖动机构产生振动,从而使得土壤与山药分离,去除山药两侧的土壤。刑旭等设计了4F-2型麻山药的振动松土装置,运用ADAMS软件对整机前进速度、偏心轮旋转速度和偏心距进行运动仿真分析,结果表明整机前进速度为3 m/min、偏心轮转速为540 r/min、偏心距为50 mm时性能最优,轻松收获山药的同时,损伤率只有3.5%;杨发展等[34]设计了一种带有格栅振动式挖掘铲的土壤翻振机构,综合运用SolidWorks里的Motion和Simulation插件,结合山药农艺特点,对该部件进行了动力学仿真分析与计算,研究其振动频率、振动幅度等相关机械结构参数,并得到了最优结构参数,最后进行了强度分析、计算和校核,最后通过试验发现整体土壤破碎效果良好,完好率达到了89.2%。

3.5 定位系统

机械收获山药的时候,因为种植山药行垄弯曲,山药收获装置一般在机架后方,所以人在操作的时候难免会出现非直线行驶等问题,开出的沟偏离山药行,会导致山药漏收、损伤率大等问题。张自成[35]发明了一种用于根茎作物的收获装置,其挖土装置靠近操纵台,操作工人可以近距离直观地看到山药种植行与挖土机构的位置关系并可以及时调整,操作者可以准确操作,减少山药的漏收率和损伤率。当然,对于山药收获机行驶偏移等问题,李善文等[36]发明了一种罗盘激光定位多功能山药收获机,利用罗盘激光可以对山药收获机的行走方向进行定位,结构简单,可以满足果蔬种植及工程机械管道开沟需要。

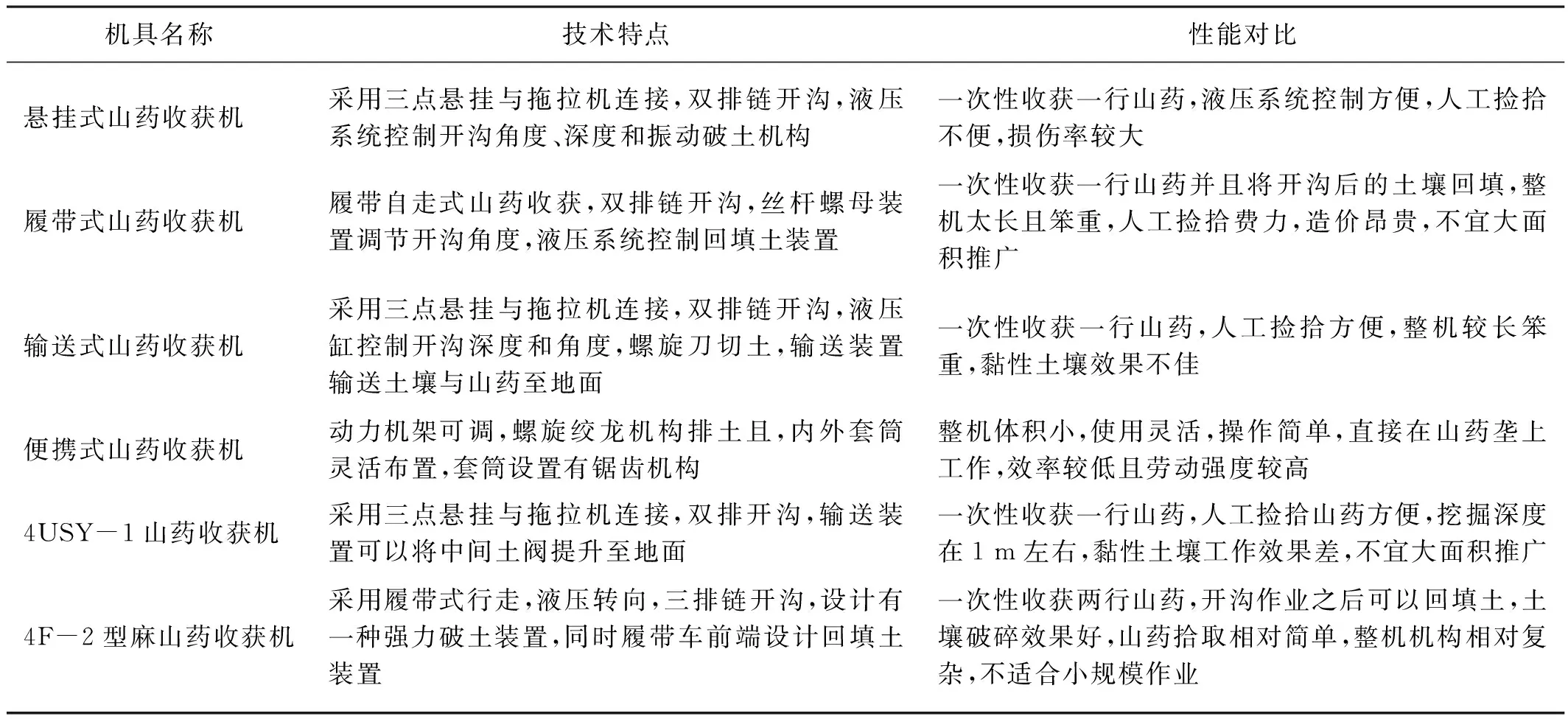

目前来说,国内研究者对于山药机械化收获并不是特别多,几种山药机械化收获装备典型成果及其关键技术对比如表3所示。

表3 我国山药收获机典型成果及其技术特点Tab. 3 Typical achievements and technical characteristics of Chinese yam harvester

4 国外山药机械收获装备与技术研究进展

在20世纪40年代,欧美国家就开始了对根茎类作物收获机的研究与推广,实现了多种根茎类作物的机械化收获[37]。尼日利亚是全球最大的山药生产国,产量为全球市场的67%,21世纪初,尼日利亚学者Itodo等[38]对一种牵引式山药收获机的前进速度、提升角度、切削深度等进行了性能研究,通过山药损坏的数量、收获山药的数量等指标对山药收获机进行评估,得出结论收获机的行驶速度在3.2 km/h,深度为46 cm,提升角为20°时,山药损伤率小,且提升角度对山药的分离和损伤存在影响。

日本对山药收获的机械化也有一定研究,在21世纪初,日本山药的机械化收获也开始成熟。日本所种植的山药同中国山药不同,日本的山药生长位置较浅、相对较粗,而且日本多为火山灰质土壤,两者之间存在一定差异性,因此日本可以采用深埋根茎类作物的收获机来收获山药。拖拉机带着收获机前进,土壤输送装置将山药与土壤输送到地面,人工只需要简单的捡拾,损伤率低。日本有一家历史悠久小型农机生产商生产的YCD-60型根茎类多功能收获机可以收获大蒜、牛蒡和山药,其外形尺寸为2 350 mm×1 350 mm×1 590 mm,功率为50 kW,总损失率为5%,该机对山药的损伤率小,劳动强度低,作业效率也相对较高。

5 存在问题

我国山药种植历史悠久,品种众多,不同品种农艺特点、生长特点基本不一致,山药本身脆性低、易断,所以现在我国山药机械化收获面临的主要问题:农机与种植环境融合不够、种植模式不统一、收获机具质量差、缺乏核心技术创新、收获功能不完善。

5.1 机器与种植环境融合不够

山药生长在土壤以下,它的收获方式受到其种植环境的影响非常大,因此机械化收获也会受到种植环境的影响。我国幅员辽阔,但是山区占总面积的三分之二,地理环境、土壤特征尤为复杂,机器不能在部分地区灵活的行走,国内一些平原大面积种植的山药收获机基本不能用于丘陵、山地等复杂地形的收获,同样的机器在不同的土壤中收获可能会出现不同的情况。因为我国这些特殊的种植环境,在山药收获装备研发过程中,收获机具能否适应多种地形的问题显得尤为重要。

5.2 种植模式不统一

我国的山药种植分散,种植规模也没有粮食作物种植规模大,山药品种多,再加上我国的农户种植习惯不一,所以现在我国山药的种植模式存在多样性。比如种植山药的时候,不同山药品种的株距、行距、密度不同,没有全国统一的种植体系,况且生长深度也存在差异。在收获山药的时候,同种机器收获不同品种的山药,会存在损伤率、漏收率高等诸多问题,对收获的山药质量造成很大影响,最后降低农户的收入。

5.3 收获机具质量差

山药生长的深度差异很大,最多能达到1.5 m以上,机器的挖掘阻力较大,另外泥土里的杂物会对机具造成很大的冲击,严重降低机具寿命。然而我国工艺制造水平相对于欧美等发达国家来说,存在着起步晚、基础差、工艺制造水平较低等情况。因此我国的根茎类作物收获机在复杂的土壤中工作会存在着质量差、可靠性低、能耗高等问题。

5.4 缺乏核心技术创新

我国在20世纪60年代开始引进根茎类作物收获机械,对于山药收获机一直以来都是借鉴国内外其他根茎类作物等机具进行研发制造,国外的山药收获机一般都不能在我国得到广泛的推广应用。我国的山药收获机目前大部分还处于样机试制阶段,并不能真正大规模投入市场,现有山药收获设备存在机械化水平低、自主创新能力不够等问题。

5.5 收获功能不完善

就目前来说,我国现有的根茎类作物收获机正处于发展时期,联合收获技术不够成熟。我国山药种植分散,小规模种植为主,研制的山药收获机一般都是中小型机器。国产的中小型机器结构简单,不能完成所有收获作业要求,山药的收集存在一定的难度。

6 发展趋势

6.1 因地制宜研制山药机械化收获设备

我国复杂的地理环境导致了山药收获的多样化,这是未来发展山药收获机特点之一,在现有机型的基础上,根据不同的地理环境,不断完善改进,农机与地理环境能融合,做出真正让农户好用的收获机。另外不同地理环境一般需要不同的收获机具,机具之间原理、结构也有可能存在差异性,要做到因地制宜研制各种机型的收获机械,还需要适当增加此行业的农机专家,为山药机械化收获设备的多样性提供技术支撑。

6.2 推进种植规程建设

根据不同品种山药的种植要求,通过相关专家协同合作,优化作物品种,研究制定规范化、标准化的山药种植模式,加大资金投入提高所研发的收获机具与农艺的适配性。与此同时积极引导农户学习科学的种植模式、收获技术,使用利于机械化收获的种植模式。

6.3 学习借鉴发达国家的发展经验

发达国家制造业起步早、基础好、水平高,需要结合我国实际情况来提高机具质量。结合我国农业机械产业集群布局实际,将我国的高校、研究所和企业联合起来,优化资源配置,逐步建设成区域性研究中心,提高工艺制造水平,提升收获机械的零部件、元器件和整机制造的能力,增加产品的可靠性、安全性,让山药机械化收获相关产品的研制与生产质量水平共同提高。

6.4 提高核心部件的创新能力

我国农机多借鉴国外技术,缺乏核心部件的自主创新能力,山药机械化收获核心部件主要在于开沟、土壤翻振、传动等装置。山药收获机功率消耗主要在于开沟、土壤翻振装置,进一步对山药收获机开沟、土壤翻振装置的工作机理进行分析研究,对于影响工作性能的运动和机构参数进行优化,有利于减少功率的消耗;对于传动装置的传动轴、箱体、齿轮、链条等关键部件进一步研发,采用新的工艺、技术,不断提高机器的可靠性、稳定性。深入加强产、学、研的结合,根据各方的优势,将机械系统与液压系统、电气系统充分结合起来,使山药收获机更加智能化、轻便化,提高我国山药收获机械化程度,增加装备制造的创新能力。

6.5 研制联合收获机

我国的山药机械化收获还是存在一些薄弱环节,现有的机器不能满足实际生产需求,需要不少的人工辅助收获,劳动强度依然很大。所以,研制一种集挖掘、茎土分离、分类、收集等功能的山药联合收获机是非常有必要的,能大幅度降低劳动强度,解放我国劳动力。我国劳动力资源较为丰富,部分农户对于山药机械化收获存在顾虑,研制可靠的联合收获技术增加农户山药机械化收获的信心,让我国真正成为农业强国。