基于304不锈钢材质线性打扣机成型模具的设计

2023-02-04李宁刘淇

李宁,刘淇

1.许昌技术经济学校 河南长葛 461500

2.新乡学院机电工程学院 河南新乡 453000

1 序言

线性打扣机又称四合扣机。利用两个及两个以上的机械设备动力装置和相应模具、工装把线性金属材料弯折成机械成品的成套设备统称为线性打扣机。该设备广泛应用于生产方、圆、六角和椭圆等线性金属材料的各种平面扣类,如弯扣、S扣、窗帘扣、登山扣、D型扣、日字扣和各式挂钩等形状产品,具有操作方便、价格低廉、生产高效且质量可靠等显著优点[1]。目前市面常见线性打扣机主要加工普通碳素结构钢、低合金结构钢、钢筋钢、螺纹钢以及有色金属线材,但是对于像304不锈钢等这样的特殊性能钢,用市面上常见的线性打扣机加工则显得不尽如人意,加工出来的产品存在着弯折角度不准、形状回弹变形等问题,产品表面出现拉伤、压扁和裂纹等现象,无法满足客户需求。

本文结合具体案例进行介绍,通过对线性打扣机成型模具设计的优化和改进,完成了对304不锈钢类特殊性能材质的自动化打扣加工,并应用到企业生产中,提高了零件质量,减少了操作人员,具有很好的推广价值。线性打扣机生产出来的手扣产品如图1所示。

图1 线性打扣机生产出来的手扣产品

2 扣形产品介绍

(1)产品简介 某型号户外断路器外壳应客户要求,采用耐酸、耐氧化、耐腐蚀性能较好且具有较高强度和硬度的304不锈钢材质,断路器外壳配件均要求为同一材质。某型号断路器不锈钢手扣如图2所示,该手扣毛坯材料采用304不锈钢圆钢,直径为8mm,这是一种很常见的不锈钢,业内也叫做18/8不锈钢,因其具有较好的抗腐蚀性能且价格相对便宜,所以广泛地用于制作综合性能(耐腐蚀和成型性)要求较高的设备和机件[2]。

图2 用在电气设备上的手扣

(2)客户对手扣产品的质量要求 该手扣产品客户要求拉压强度足够,单边手扣能承重40kg以上,且受力无塑性和明显弹性变形,外观镜面,无裂纹、划痕、压伤及拉伤痕迹,经过查询机械设计手册和企业实践论证,经客户同意,建议采用304不锈钢材质。

(3)常用加工方式 该手扣设计工艺图样如图3所示[3],毛坯材料采用φ8mm的304材质圆钢,采用市面上常见的普通打扣机设备,屡次出现质量问题,多次收到客户投诉,不得已只能采用传统加工工艺。传统加工工艺分为5道工序,分别是:定尺→截断→人工与模具配合折弯(4次)→去除应力→校验,利用定制工装夹具和电动弯折设备,辅助手工完成加工,单件产品生产总工时约为5min,企业需要安排定尺截断、弯折、去除应力和校验4个人工岗位。

图3 手扣产品设计

3 线性打扣机成型模具的设计

这种手工弯折打扣的生产方式很显然不能适应现代化企业自动化、智能化生产的需求,必须进行自动化升级改造,在保证产品质量的前提下,必须大幅提升生产过程的自动化程度,降低人工成本,提高生产效率。借助市面上普通打扣机设备无法保证质量,经过技术人员攻关,在普通打扣机设备的基础上对折弯模具进行优化设计,解决了质量不稳定的技术难题。

(1)设计思路 通过设计一套自动化模具工装,可以把原来手工打扣的5个工序的工艺流程简化成一步完成。利用牵引轮拖动不锈钢圆钢,经过调直筒调直后前行,到设计长度尺寸后,触发传感器产生电信号,通过PLC控制截断刀具运动,截断刀具精准截切适量长度的圆钢后,截断刀具再次触发传感器,电信号通过PLC控制上模的液压缸来控制电路,然后由上模(或称上刀)向下压截切后的圆钢(一般情况是把截切刀具焊接在上模边侧,上模在向下运动时便完成截切),中间设置模芯支撑下压的圆钢,完成U字形结构,然后左右各布置一个支顶模块,把U形圆钢的两脚分别向左右顶,最后再布置一个向上运动的下模顶块,与上模、侧模一起把圆钢压成设计形状。

与手动弯折打扣相比,由原来的5道工序简化成1道工序,加工时间也由原来的5min缩短到0.5min,并且几乎不需要设置专门的人工岗位。这个思路集中了工序,大大降低了加工时间和人工成本,优势显而易见。

(2)设计的打扣机成套模具 新设计的打扣机成套模具组成如图4所示,线性打扣机成型模具共分10个部分,模具动作顺序为上模块先向下压圆钢,然后左、右模具顶块分别向左、向右顶圆钢两端,最后下模块向上顶圆钢,确保成型。试制的打扣机成型设备实物如图5所示。

图4 成套模具组成示意

图5 打扣机成型设备实物

4 成型模具设计的技术难点

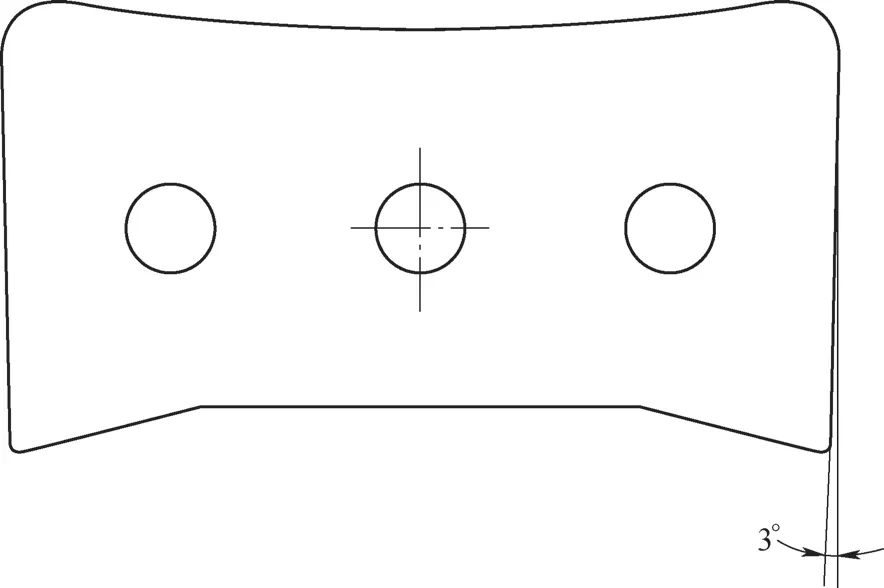

(1)优化模具结构角度,解决产品弯折回弹问题 304不锈钢材料在弯曲过程中,塑性变形和弹性变形同时存在。在弯曲结束时,因弹性变形的恢复而产生形状回弹,如图6所示。回弹现象直接影响工件的尺寸和形状精度,必须加以控制。对此采取的工艺措施为角度补偿法,本案例中工件折弯角度为90°,打扣机成型模具的模芯与上模相配合的弯角必须<90°[3],具体角度值与弯折温度、毛坯尺寸等多种因素有关,机械设计手册中并没有一个可以参考的经验值。课题组经过多次试验,最终确定:针对304不锈钢材质该直径和长度的工件,上模刀具角度设计为88°,模芯的过渡角确定为87°,可以满足设计需求。上模形状简图如图7所示,模芯形状简图如图8所示。

图6 弯折时的回弹现象

图7 上模形状简图

图8 模芯形状简图

除了角度补偿法解决弯折过程中的回弹问题,本案例中还利用了增加加压时长校正法来进一步解决304材质的回弹问题。在弯曲终了时进行加压校正,延长打扣机上模、模芯、侧模、下模与工件的接触时间,以增加毛坯各弯折圆角处的塑性变形程度,使拉压区纤维的回弹趋势互相抵制,从而减少回弹。

(2)改善模具材质、形状、关键部位表面质量等,保障产品表面质量 圆钢毛坯在弯折过程中,受打扣机上模、模芯和下模强力挤压作用,在毛坯的表面会出现不同程度压痕、拉伤或者滑伤。一般碳钢件表面粗糙度要求不高,轻微的伤痕对其没有影响,但是对于304不锈钢材质,要求外观镜面,工件表面必须光洁、无裂纹、无划痕且无拉伤,因此在毛坯弯折过程中必须要设计一定工艺措施予以保护。这是一个技术难点,通常做法有:①根据材料屈服极限设计弯折压力,模具弯折压力要大于304材料的屈服极限压力。②模具各部分要均匀施加压力,尽量减少弯折过程中的模具对毛坯的冲击应力。③增大折弯下模芯的宽度,使其成型圆角半径增大,减少下模对工件的挤压。④上模刀和模芯之间留一定间隙,减小毛坯与模具的接触面积。⑤模具各部分材质硬度要远大于毛坯硬度。⑥上模弯折圆角、模芯的各弯折圆角、左右侧模和下模等各处过渡圆弧必须过渡顺滑、接触表面质量高且圆弧度精准。当然也可以通过在上模刀、模芯与毛坯件接触位置铺纸隔离来减少产品的质量问题。有较好生产条件者,还可以使用防压痕垫来提高弯折表面质量。

在本案例中,为了保障弯折后手扣的表面质量,此套模具原材料采用Cr12MoV合金工具钢,真空淬火,硬度≥60HRC,并且过渡圆角一律采用数控加工中心铣削加工,然后再利用钳工(牛皮轮)进行抛磨,确保各部分圆弧的光滑度和圆弧度,使各接触部分顺滑。

另外在上模刀具上设置圆钢定位槽,防止毛坯圆钢在弯折过程中出现滑动现象,造成表面拉伤、划伤;设计上模过渡圆角为R16.67mm,要略大于手扣过渡圆角R16mm,尽量减少毛坯和模具的接触面积。同时稍微大一点的模具弯折圆角还有利于减少在弯折过程中出现应力集中现象,防止出现弯曲裂纹。上模刀具设计如图9所示。

图9 上模刀具设计

通过上述针对304不锈钢特殊材质打扣机模具的优化设计方案,完全克服了304材质在打扣弯折过程中出现的表面裂纹、折叠和拉压伤等表面质量问题,这是完全区别于普通打扣机的弯折挤压模具优化设计方案。

5 基于304不锈钢材质线性打扣机成型模具技术创新点

此套基于304不锈钢材质线性打扣机成型模具的设计具有如下显著优点:①对模具中各部分角度进行了优化,增加了顺滑的过渡圆弧和光滑的定位槽,避免了毛坯表面的拉压伤问题。②上模、下模与模芯的角度略小于弯折角度,使打扣弯折过程中,弯折更进一步,有效防止了工件的回弹问题。③模芯上下面增加了凹坑,减少了在弯折过程中上模、下模、模芯和毛坯表面的接触,减少模具施加压力时对工件表面的损伤。④在模具动作控制方式上由常规凸轮、连杆机构控制模具升级为PLC+液压油站控制,使模具运行压力更平稳,减少了模具对工件的冲击应力,使运动更加精准。另外凸轮、连杆驱动控制模具动作机构,关键部件凸轮很容易磨损,维修麻烦,成本高,使用寿命短,难以保障控制精度。而利用PLC+液压油站控制,压力平稳,控制精准,故障率也很低,维修简单,改型升级都很方便[4]。⑤在普通打扣机的基础上,又增加了自动送料平台和送料传输装置,完全省去人工上下料。基于304材质的打扣机结构如图10所示。

图10 基于304材质的打扣机结构示意

6 结束语

这一款基于304不锈钢材质设计的线性打扣机成型模具有效解决了企业生产中的技术难题,满足了客户需求,生产效率由过去人工打扣5min/个提高到0.5min/个,并且不需要专门设置操作人员看护,大大提高了企业的生产效率。新改善的打扣机设备增加了1个液压油站、4个液压缸、若干控制阀、2台驱动电动机、一个控制柜、一台小型PLC、若干电线、若干油管和废旧钢板等,改造总成本约8500元。自制的这台不锈钢打扣机,成本不到市场上普通打扣机的1/3,同时满足普通常见材质和不锈钢等特殊材质的弯折操作,拓展了打扣机针对不同性能材质的应用领域。该套设备设计有自动上料系统,节省了人力,达到了“机器换人、设备换芯”企业自动化改造升级的目的,提升了现代企业智能化生产的能力。这一项设计不仅大幅降低了企业生产成本和员工劳动强度,而且还提高了企业产品的质量、安全系数和环境指数,很值得推广。