共轭微孔聚合物热解制备氮、硫杂原子硬炭及其储锂性能

2023-02-03张庆堂许宗强舒琦琪

张庆堂 许宗强 舒琦琪 连 斐

(兰州理工大学石油化工学院,兰州 730050)

0 引言

自1750年人类开始工业化以来,二氧化碳排放量持续增加,已经对生态环境造成了严重威胁[1]。为应对这一威胁,我国提出了碳达峰碳中和的“双碳”目标,构建清洁能源体系,减少温室气体排放,为世界健康发展贡献中国力量。锂离子电池具有能量密度高、功率密度较高、自放电小和环境友好等优点,是目前综合性能最优秀的二次电池,也是构建清洁能源体系关键的储能器件[1‑2]。锂离子电池已经广泛地应用到电动汽车和清洁能源领域。锂离子电池的广泛应用,加大了对高容量电极材料的需求。

负极材料是锂离子电池的关键组成部分,决定着电池性能[3‑4]。研究和开发高容量负极材料一直是锂离子电池的研究热点和重点。目前广泛应用的石墨负极材料,理论容量仅为372 mAh·g-1,不能满足锂离子电池对高容量负极材料的需求。硅基材料[7‑8]、锡基材料和过渡金属氧化物[9‑10]虽然理论比容量都很高,但在充放电过程中体积变化巨大,易使电极材料粉化,循环寿命极差,难以实现商业化应用。硬炭是难石墨化碳材料,具有与石墨完全不同的结构。硬炭是由相互交错的单层石墨构成,单层石墨两侧都可嵌锂,具有很高的理论比容量。因此硬炭是理想的高容量负极材料。然而,硬炭也有首次不可逆容量大的缺点。引入杂原子和优化孔结构是改善硬炭缺点的有效方法。杂原子能改变硬炭的层间距、电导率和缺陷数量。例如氮(N)原子电负性为3.04,碳(C)原子电负性为2.55,引入N原子可改善硬炭的电导率和缺陷数量。硫(S)原子半径(102 pm)大于C原子半径(77 pm),引入S原子可增大硬炭层间距,从而增大锂离子在硬炭中的扩散速率,改善其倍率充放电性能[11]。同时引入N和S原子将结合2种杂原子优点,更好地改善硬炭缺点。然而,设计、合成N、S杂原子硬炭仍然是一个不小的挑战。因为这涉及到热稳定性好的含N、S杂原子前驱体的设计、合成。

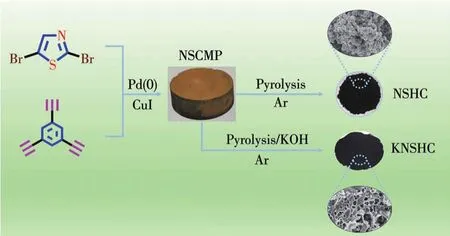

共轭微孔聚合物(conjugated microporous poly‑mers,简称为CMP)是由共轭单元(C≡C或芳香环)构建的三维刚性网络骨架聚合物,具有碳含量高、比表面积大、结构易调控、化学稳定性强和热稳定性好的特点,是理想的硬炭前驱体。CMP在电容器[12]、光催化[13]、储氢[14]、二氧化碳吸附[15]和污染物富集与分离[16]等领域日益受到重视。更为重要的是,选取含不同杂原子的卤代芳香化合物单体,就可以通过聚合反应自下而上构建CMP,然后以其为自牺牲模板热解制备杂原子硬炭,即可以利用CMP由单体来构建杂原子硬炭。基于这一设想,我们选取溴代噻唑作为单体,设计、合成含噻唑共轭微孔聚合物(NSCMP),然后热解制备 N、S 杂原子硬炭(NSHC)。为进一步优化NSHC的孔结构,提高储锂性能,通过KOH活化热解制备了KOH活化N、S杂原子硬炭(KNSHC)。

1 实验部分

1.1 试剂

1,3,5‑三乙炔基苯(98% )、2,5‑二溴噻唑(97% )、四(三苯基膦)钯(98% )和碘化亚铜(98% )均购于百灵威科技有限公司;三乙胺(AR)和N,N‑二甲基甲酰胺(AR)购于东京化成工业株式会社;炭黑(Super P,电池级)购于瑞士特密高;水性黏结剂(LA132,电池级)购于成都茵地乐电源科技有限公司。

1.2 NSCMP的制备

将1,3,5‑三乙炔基苯(1.5 mmol)、2,5‑二溴噻唑(1 mmol)、四(三苯基膦)钯(100 mg)、碘化亚铜(30 mg)分别加至三口烧瓶中,氮气置换20 min。然后在磁力搅拌下加入N,N‑二甲基甲酰胺(10 mL)和三乙胺(10 mL),继续充氮气20 min。然后升温至80℃,回流72 h,制得NSCMP粗产品。将粗产品依次用二氯甲烷、丙酮、去离子水、甲醇反复洗涤3次,除去未反应的单体和催化剂。然后将产物置于索氏提取器中用甲醇抽提72 h,再在70℃真空干燥24 h得到NSCMP。

1.3 NSHC和KNSHC的制备

称取一定质量的NSCMP,放入陶瓷方舟(3 cm×6 cm)中,将其置于管式炉中,在氩气氛下于350℃恒温预处理2 h,然后650℃恒温热解4 h。热解后得到NSHC。

称取0.3 g KOH,溶解于适量无水乙醇,在磁力搅拌下缓缓加入0.1 g NSCMP,蒸干后得到KOH和NSCMP的混合物。将混合物转移到管式炉中,在氩气氛下热解,热解条件与NSCMP相同。将热解产物加入到适量0.1 mol·L-1的HNO3溶液中,超声处理20 min,然后用去离子水洗涤过滤数次,除去KNO3。然后真空干燥得到KNSHC。NSHC和KNSHC的制备路线如图1所示。

图1 NSCMP、NSHC和KNSHC合成示意图Fig.1 Schematic illustration of the synthesis of NSCMP,NSHC,and KNSHC

1.4 材料表征

采用扫描电子显微镜(SEM,Carl Zeiss G300,工作电压3 kV)和场发射透射电子显微镜(FETEM,JEOL,JSM‑2100F,工作电压 200 kV)表征 NSCMP、NSHC和KNSHC的微观形貌。采用能量色散光谱仪(EDS,BRUKER XFlash 6I100)确定元素含量和分布。采用傅里叶变换红外光谱仪(FTIR850,天津港东)表征NSCMP、NSHC和KNSHC的官能团。采用X射线光电子能谱(XPS,Escalab250Xi)确定KNSHC的元素组成和化学状态。以乙醇为分散剂利用激光纳米粒度仪分析NSHC和KNSHC的粒度分布。采用拉曼光谱(PERS‑SR532)和粉末X射线衍射仪(XRD,Rigaku RINT2000,CuKα辐射,波长 0.154 nm,管电压40 kV,管电流100 mA,扫描范围2θ=10°~80°)分析2种硬炭的微观结构。采用Micromeritics ASAP 2020物理吸附仪分析2种硬炭的孔结构。

1.5 电化学测试

在充满氩气的手套箱中组装CR2032纽扣电池。所有纽扣电池均含有工作电极、电解液、微孔聚丙烯隔膜(Celgard 2400)和对电极(金属锂片)。工作电极是由80% 活性材料(NSHC或KNSHC)、10% 炭黑和10% LA132水性黏结剂组成。电极活性物质负载量控制在1.05 mg·cm-2左右。电极为直径12 mm的圆形电极片,面积为1.13 cm2,厚度约为80 μm。利用LAND电池测试系统(CT2001A)在0.01~3.00 V电压范围内进行充放电性能测试。利用电化学工作站(ZF100和CHI604E)分别进行循环伏安(CV)和电化学阻抗谱(EIS)测试。

2 结果与讨论

2.1 形貌和结构分析

图2是NSCMP、NSHC和KNSHC的SEM和TEM图片。NSCMP 形貌(图 2a、2d)与 NSHC 形貌(图 2b、2e)非常相似,都是由纳米颗粒组成,粒径分布在90~250 nm范围内。这表明NSCMP具有较好的热稳定性,热解产物NSHC很好地保持了前驱体NSCMP的形貌[6,9]。KNSHC的形貌(图2c、2f)变化比较大,可能是NSHC在热解过程中被KOH所刻蚀。KNSHC中出现了蜂窝状形貌,出现薄片状结构并含有大量的空腔。KNSHC的独特结构有利于电极和电解液的接触,缩短Li+传输距离[6,17]。

利用XPS分析KNSHC表面元素组成和化学状态。图3a表明KNSHC含有S、C、N和O四种元素。如图3b所示,KNSHC的C1s谱图可拟合为284.8、285.9和288.0 eV三个峰,均为sp2杂化碳。N1s谱图可拟合为398.6、400.3和401.0 eV三个峰(图3c),对应于吡啶氮(N‑6)、吡咯氮(N‑5)和石墨氮(N‑Q)[4,18]。通常,吡啶氮(N‑6)和吡咯氮(N‑5)可以提高锂离子电池的导电性和可逆容量[19]。S2p谱图可拟合为164.1、164.9和 168.9 eV 三个峰(图 3d),对应于 C—S—C(S2p3/2)、C—S—C(S2p1/2)和C—SOx—C[20‑22]。

图3 KNSHC的XPS谱图和拟合峰:全谱 (a)、C1s(b)、N1s(c)和S2p(d)Fig.3 XPS spectra and fitting peaks for KNSHC:survey spectrum(a),C1s(b),N1s(c),and S2p(d)

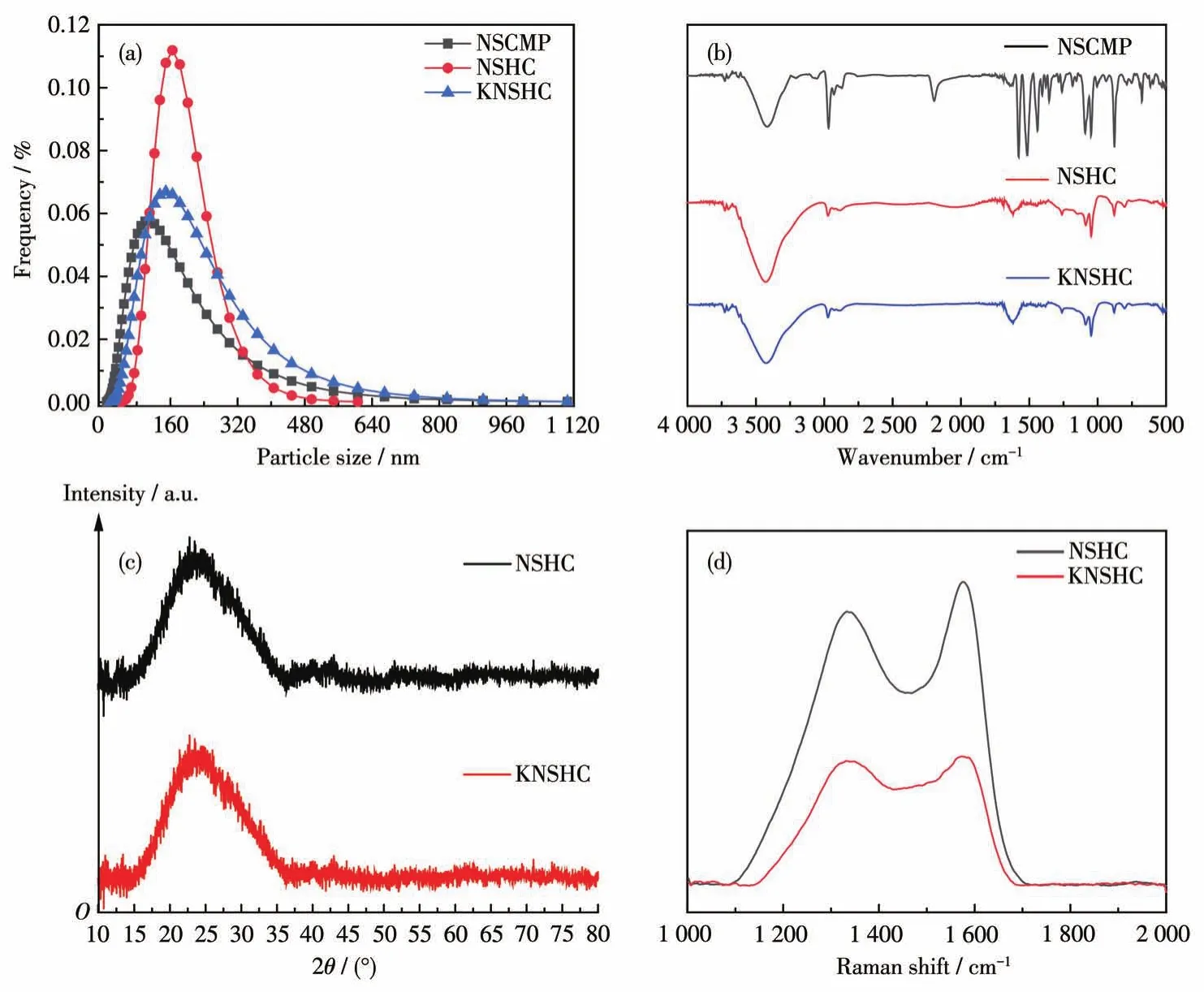

利用EDS分析NSHC和KNSHC的元素分布和含量。图4表明C、O、S和N在2个样品中均匀分布,元素分布图像与样品形貌类似,证实了2个样品中均含有N、S。EDS分析测定的NSCMP、NSHC和KNSHC的元素含量见表1。由表1可知,热解后,NSHC和KNSHC的C含量增加,而S含量显著降低,说明NSCMP在热解过程中S原子损失较大。KNSHC的S含量高于NSHC,说明KOH活化有利于将硫元素保留在硬炭中。

图4 NSHC(a)和KNSHC(b)的EDS 面扫图Fig.4 EDS mappings of NSHC(a)and KNSHC(b)

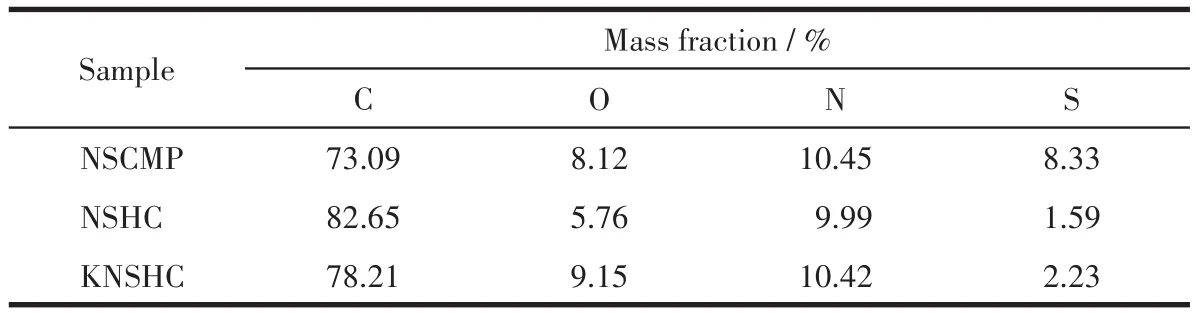

表1 NSCMP、NSHC和KNSHC的元素组成Table 1 Element composition of NSCMP,NSHC,and KNSHC

用激光纳米粒度仪分析了NSCMP、NSHC和KNSHC的粒度分布。图5a表明NSCMP粒径主要分布在41.92~246.4 nm,平均粒径218.9 nm。NSHC的粒径主要分布在99.07~246.9 nm,平均粒径199.1 nm。KNSHC的粒径主要分布在66.23~306.3 nm,平均粒径255.4 nm。与NSCMP相比,NSHC平均粒径减小,可能是在热解过程中颗粒收缩坍塌造成的;KNSHC平均粒径最大,可能是在KOH活化热解过程中颗粒内部孔结构增加导致。

图5 NSCMP、NSHC和KNSHC的粒径分布(a)和FT‑IR谱图 (b);NSHC和KNSHC的XRD图(c)和Raman光谱图(d)Fig.5 Aperture distribution(a)and FT‑IR spectra(b)of NSCMP,NSHC,and KNSHC;XRD patterns(c)and Raman spectra(d)of NSHC and KNSHC

图5b是NSCMP、NSHC和KNSHC的FT‑IR谱图。NSHC和KNSHC的谱图几乎相同,而NSCMP有更多更强的吸收峰。这说明NSHC和KNSHC仍然保留了NSCMP的一些官能团。苯环吸收峰出现在2 970和1 650~1 450 cm-1附近;1,3,5‑三取代苯特征吸收峰出现在883 cm-1附近。C≡C的伸缩振动峰出现在2 210 cm-1处[15],该吸收峰在NSHC和KNSHC中没有出现。3 430 cm-1附近的吸收峰可能源于样品的吸附水。没有观察到末端炔烃C—H的特征吸收峰3 280 cm-1,说明发生了Sonogashira‑Hagihara偶联反应,形成了炔碳键。

图5c是NSHC和KNSHC的XRD图。在2θ=26°处出现了一个很宽的衍射峰,这是无定形炭的特征衍射峰,表明NSHC和KNSHC都是典型的无定形炭。图5d是NSHC和KNSHC的拉曼光谱图。1 334 cm-1处为D带峰,1 575 cm-1处为G带峰。D带峰代表无定形炭,G带峰代表石墨化炭[24]。ID/IG(D带、G带峰面积之比)反映了碳材料的无序程度。KNSHC的ID/IG为2.16,高于NSHC的1.81。这说明KOH活化热解可以在硬炭中产生更多的缺陷。

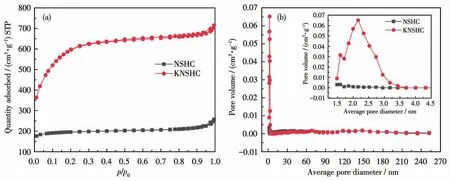

图6a是NSHC和KNSHC的氮气吸附-脱附等温线,二者都是Ⅳ型等温线。低压区的陡峭吸收和相对压力0.15~0.95范围内的迟滞回线意味着NSHC和KNSHC中存在大量微孔和中孔[6,25]。在p/p0=0.99的相对压力下测定NSHC和KNSHC的孔体积分别为 0.38和 1.09 cm3·g-1。NSHC和 KNSHC的比表面积分别为657和2 140 m2·g-1。图6b为密度泛函理论(DFT)分析的孔径分布图。2种样品在1.5~2 nm的范围内都有明显的孔径分布,表明2个样品都含有一定数量的微孔。和NSHC相比,KNSHC在2~3 nm范围有更多的介孔(图6b插图)。介孔可以作为储锂活性点,同时为锂离子传输提供迁移通道,有利于电化学反应快速进行[9]。

图6 NSHC和KNSHC的(a)氮气吸附-脱附等温线和(b)孔径分布图Fig.6 (a)Nitrogen adsorption‑desorption isotherms and(b)pore size distributions of NSHC and KNSHC

2.2 电化学性能分析

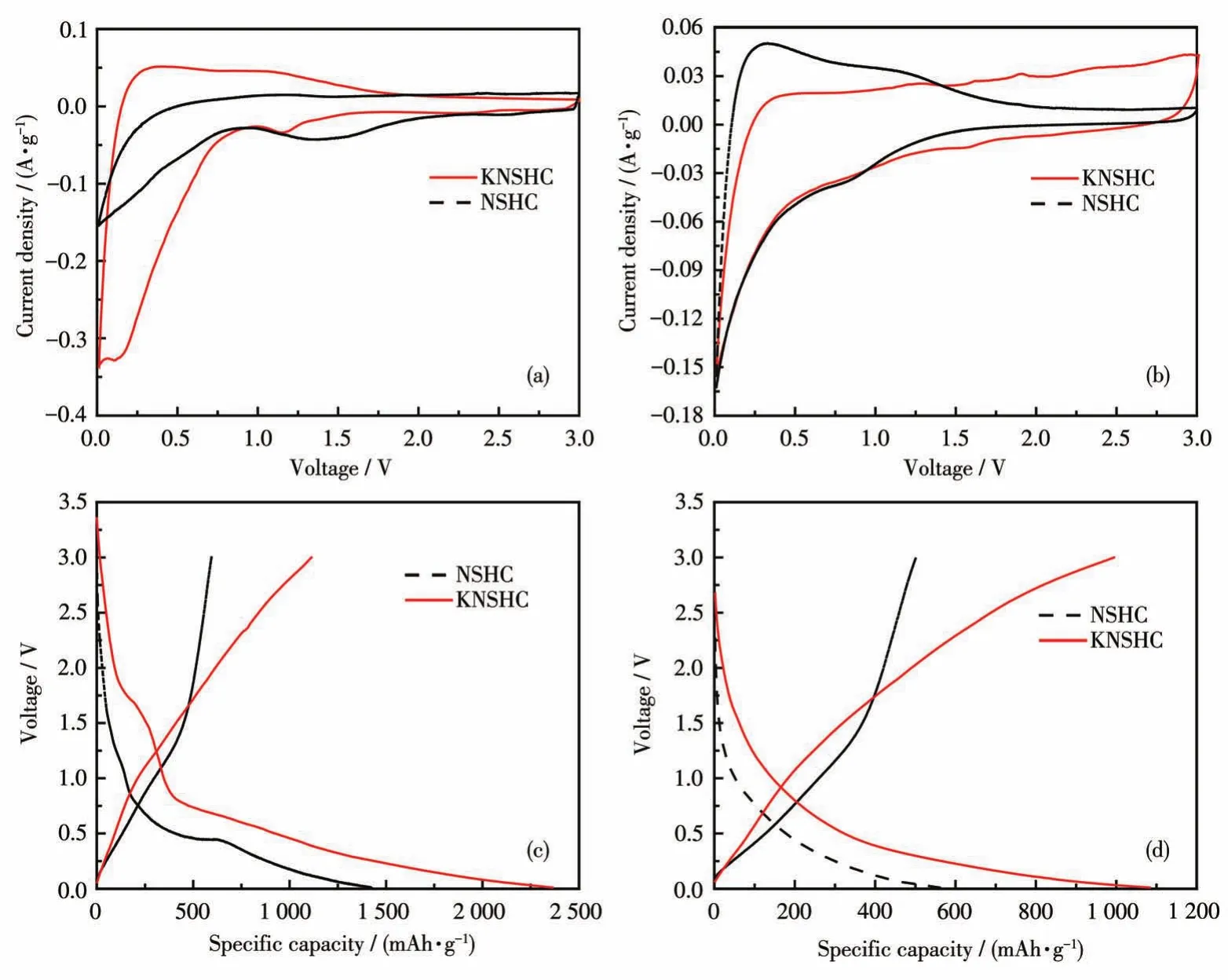

在0.1 mV·s-1扫描速率下测定NSHC和KNSHC的CV曲线。2种材料都表现出多孔炭负极的典型CV曲线[6,17]。在第一次CV曲线(图7a)上,可以清楚观察到0.25~1.00 V内的宽还原峰,该峰在随后的CV曲线中消失,这与首次不可逆电极反应和固体电解质界面膜(SEI)的形成有关。这在多孔炭的CV曲线中较为常见[6,17,26]。0.01 V的强还原峰(图7a、7b),与锂嵌入多孔炭石墨层和锂在微孔中沉积有关。图7a、7b都有一个0.15~1.5 V内的宽氧化峰,对应于锂从多孔炭中脱出。KNSHC与NSHC的CV曲线形状不同,表明KNSHC中存在不同的储锂机制。矩形CV曲线表明KNSHC中存在赝电容储锂过程[6],这可能与KNSHC发达的孔结构有关。

图7 在0.1 mV·s-1扫描速率下NSHC和KNSHC首次(a)和第3次(b)的CV曲线;在0.1 A·g-1电流密度下NSHC和KNSHC的首次(c)和第2次(d)的充放电曲线图Fig.7 CV curves of NSHC and KNSHC at a scan rate of 0.1 mV·s-1:(a)initial cycle and(b)third cycle;Discharge charge voltage curves at 0.1 A·g-1of NSHC and KNSHC:(c)initial cycle and(d)second cycle

图7c、7d为2种材料在0.1 A·g-1电流密度下的充放电曲线。在首次充放电循环中(图7c),KNSHC有一个0.37~0.76 V的电压平台,NSHC有一个0.43~0.64 V的电压平台,这与CV曲线的结果一致。KNSHC的首次充放电比容量分别为1 112.4和2 363.8 mAh·g-1,而NSHC的首次充放电比容量仅为594.3和1 422.7 mAh·g-1。因此,KNSHC和NSHC的首次库仑效率分别为47.1% 和41.8%。在第2次循环(图7d)中,KNSHC的充放电比容量分别为994.5和1 083.7 mAh·g-1,而NSHC的充放电比容量仅为501.5和560.7 mAh·g-1。KNSHC和NSHC的第2次库仑效率分别为92% 和89.4%。与首次循环库仑效率相比,2种材料第2次库仑效率大幅度提高。

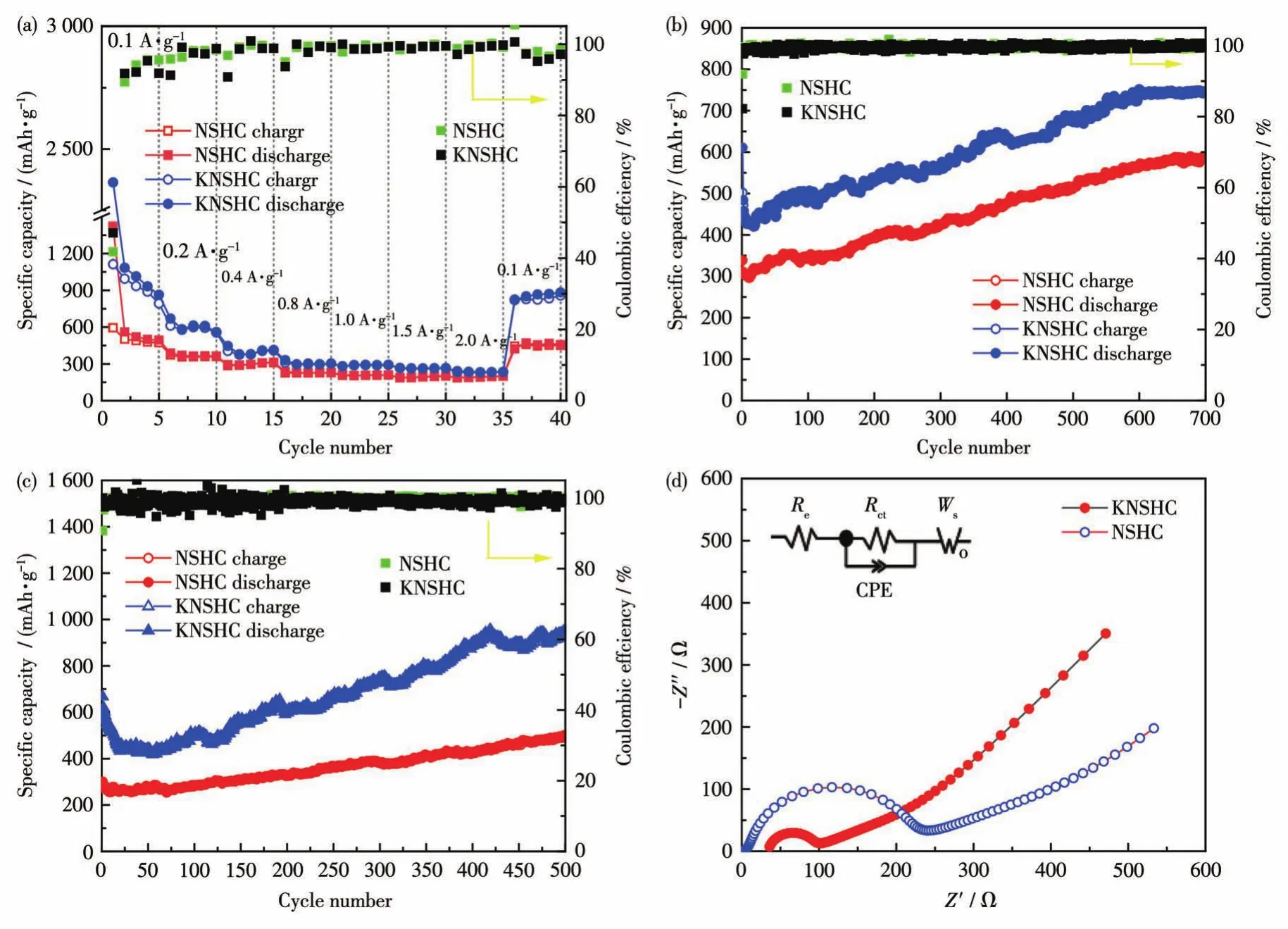

图8a为KNSHC和NSHC的倍率性能曲线。当电流密度分别为0.1、0.2、0.4、0.8、1.0、1.5和2.0 A·g-1时,KNSHC的充电(脱锂)比容量分别为1 112.4、596.4、390.3、295.2、265.7、228.8和203.9 mAh·g-1;而NSHC的充电比容量分别为 594.3、372.7、285.6、225.9、229.1、179.5和187.5 mAh·g-1。当电流密度再变为0.1 A·g-1时,KNSHC和NSHC充电比容量分别为772.2和445.1 mAh·g-1。显然,KNSHC的倍率性能优于NSHC。N、S杂原子和孔结构的协同作用使KNSHC表现出优异的倍率性能:N原子增加硬炭电子电导率;S原子增加硬炭的石墨层间距,有利于锂离子的传输和嵌入;图6b证实了KNSHC具有更发达的介孔,一方面,介孔可以储锂,提高比容量,另一方面介孔可为锂离子提供快速迁移通道,缩短锂离子在硬炭中迁移路径。这样发达的介孔结构、N、S原子三者协同作用,使KNSHC在不同电流密度下都表现出高比容量和优异的倍率性能。

图8 (a)NSHC和KNSHC的倍率性能;(b)NSHC和KNSHC在0.6 A·g-1下循环700次的性能;(c)NSHC和KNSHC在0.2 A·g-1下循环500次的性能;(d)NSHC和KNSHC的新组装电池的EIS谱图Fig.8 (a)Rate performance of NSHC and KNSHC;(b)Cycling performance of NSHC and KNSHC at 0.6 A·g-1for 700 cycles;(c)Cycling performance of NSHC and KNSHC at 0.2 A·g-1for 500 cycles;(d)EIS spectra of the fresh cells loaded with NSHC and KNSHC

图8b、8c为NSHC和KNSHC的循环性能和EIS谱图。在0.6 A·g-1电流密度下循环700次后(图8b),KNSHC和NSHC的充电比容量分别为742.1和586.8 mAh·g-1。在0.2 A·g-1电流密度下循环500次后(图8c),KNSHC和NSHC的充电比容量分别为946.2和493.7 mAh·g-1。显然,在0.2和0.6 A·g-1的电流密度下,KNSHC都具有更高的充电比容量。KNSHC和NSHC的充电比容量在初始阶段呈下降趋势,但在随后的第2阶段比容量逐步增加。初始阶段容量下降与碳的结构重组有关[4],第2阶段比容量增加与材料孔结构有关。2种材料都是含有微孔、介孔和大孔的多级孔结构。在第2阶段的充放电循环过程中,材料与电解液相互作用,一些表层孔结构发生破坏,促使电解液进入材料内部,这样材料内部更多的微、介孔参与到储锂过程中,储锂容量增加。

图8d是NSHC和KNSHC的新组装电池的EIS谱图。利用等效电路(图8d插图)拟合阻抗数据。等效电路由Warburg阻抗(Ws)、电荷转移电阻(Rct)、恒相位角元件(CPE)和电解液电阻(Re)组成。2种材料的EIS谱图都是由高频区半圆(反映材料和电解液之间的电荷转移电阻)和低频区的斜线(反映Li+在电极材料中的扩散)组成。KNSHC低频区斜线斜率更大,说明KNSHC电极的Li+扩散能力更强。经计算,KNSHC和NSHC的Li+扩散系数(DLi+)分别为 1.44×10-8和 1.94×10-9cm2·s-1。KNSHC 的Rct为 143.4 Ω,明显低于NSHC的Rct(347.6 Ω),说明KNSHC电极电荷转移阻力较小,有利于电化学反应的快速进行。

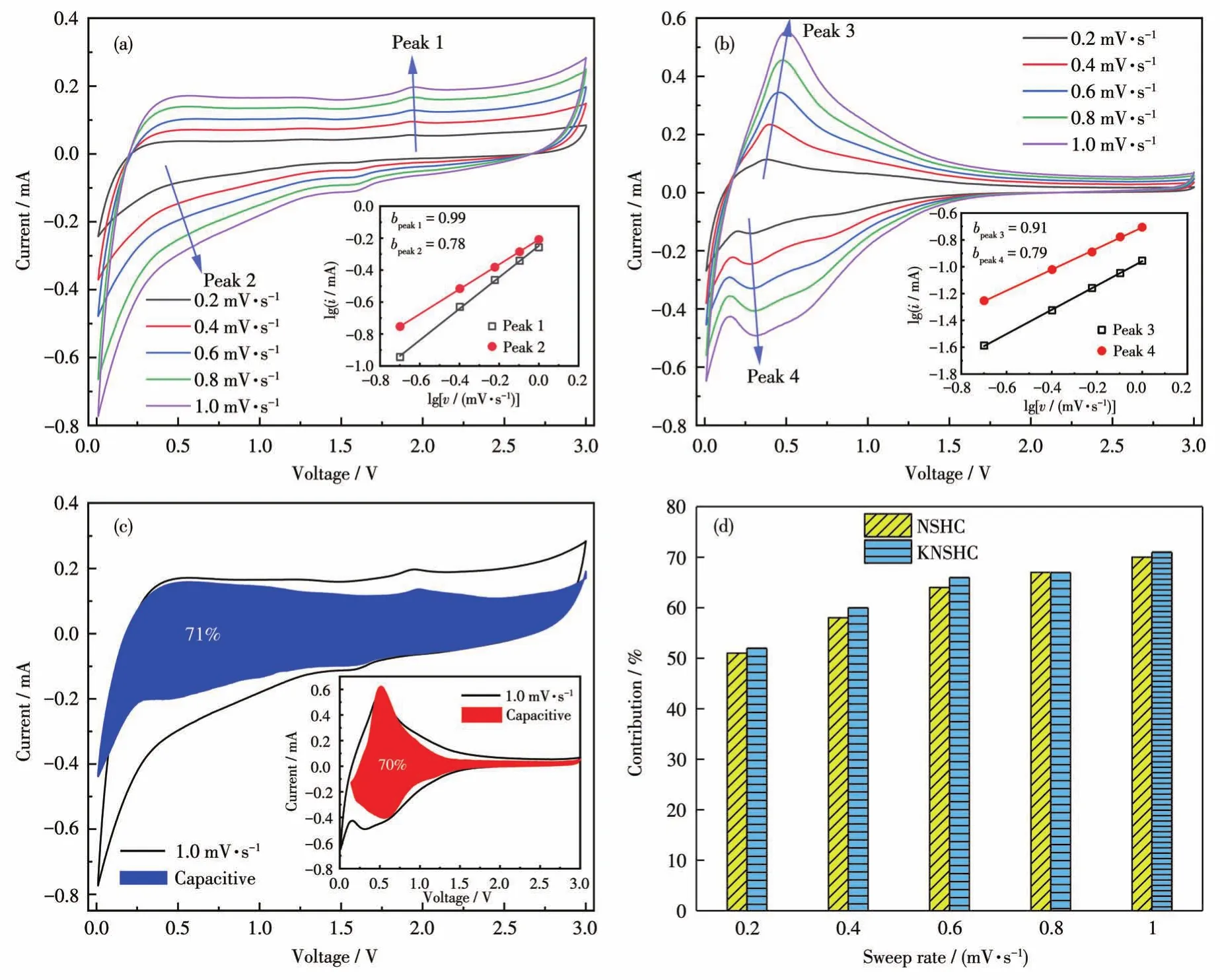

图9a、9b为KNSHC和NSHC在0.2~1.0 mV·s-1之间不同扫描速率下的CV曲线。CV曲线峰值电流(i)和扫描速率(v)符合以下关系:

图9 KNSHC(a)和NSHC(b)在不同扫描速率下的CV曲线(插图:lg i与lg v之间的拟合直线关系);NSHC(插图)和KNSHC在1.0 mV·s-1时的电容贡献(c);KNSHC和NSHC在不同扫描速率下赝电容的贡献(d)Fig.9 CV curves of KNSHC(a)and NSHC(b)at various scan rates(Inset:the fitting linear relationship between lg i and lg v);Capacitive contribution of NSHC(Inset)and KNSHC at 1.0 mV·s-1(c);Contribution of pseudocapacitance at different sweep rates(d)

取对数,可得

其中a和b是比例系数。b值接近0.5,表明电极充放电过程中是扩散行为,表现出电池特性;b值接近1.0,表明电极充放电过程中是电容行为,表现出赝电容特性[27]。在氧化和还原过程中,KNSHC的b值分别为0.99和0.78;而NSHC电极的b值为0.91和0.79。这表明充放电过程中2种材料都存在赝电容行为。通常,储锂包含扩散控制的法拉第过程和表面控制的赝电容过程。利用方程3分析2种材料储锂过程:

k1v和k2v1/2分别代表赝电容过程和扩散控制过程。在1.0 mV·s-1的扫描速率下,KNSHC赝电容贡献率为71%,而NSHC赝电容贡献率为70%。在0.2、0.4、0.6和0.8 mV·s-1扫描速率下,KNSHC赝电容贡献率分别为52% 、60% 、66% 和67%。这表明KNSHC在储锂过程中表现出更明显的赝电容过程,CV曲线形状呈现明显的矩形。图9d表明不同扫描速率下KNSHC的赝电容贡献大于NSHC的赝电容贡献。

3 结论

以溴代噻唑和1,3,5‑三乙炔基苯为单体,通过Sonogashira‑Hagihara偶联反应合成NSCMP,将其分别经热解和KOH活化热解制备了NSHC和KNSHC。KNSHC是一种N、S杂原子硬炭,具有特殊的蜂窝状结构。EDS测试表明KNSHC中N和S的质量分数分别为10.42% 和2.23%,而NSHC中N和S的质量分数分别为9.99% 和1.59%。氮气吸附-脱附测试表明KNSHC的比表面积高达2 140 m2·g-1。高含量的N、S杂原子和发达的孔结构使KNSHC表现出高比容量和良好的循环稳定性。在0.1 A·g-1的电流密度下,KNSHC的首次可逆容量高达1 112.4 mAh·g-1。在0.2 A·g-1电流密度下循环500次后,KNSHC的比容量为946.2 mAh·g-1。