高效泡沫压裂液体系研究与应用

2023-02-03赵文凯刘永张成娟王志晟赵科

赵文凯,刘永,张成娟,王志晟,赵科

1.中国石油青海油田钻采工艺研究院(甘肃 敦煌 736202)

2.中国石油青海油田井下作业公司(青海 茫崖 816400)

0 引言

牛东、涩北等气藏随着采出程度的不断深入,地层能量(地层压力)逐步降低,加之该类气藏具有低孔、低渗、低压、水敏性中-强等特征,在常规加砂压裂改造后,压裂液依靠储层自身能量返排的能力越来越差、返排速度越来越慢,返排率也逐渐降低,滞留地层的压裂液对储层的伤害也随之增大。现场情况表明,常规压裂技术已不能适应牛东、涩北等低压、低渗气藏开发的需要,需引进新工艺、新技术来提高压裂液的返排速度和返排率,进而降低压裂液对储层的伤害,提高压裂改造的增产效果。

泡沫压裂是20世纪70年代发展起来的一项新型压裂工艺技术,其所使用的泡沫压裂液是一种由气相、液相、发泡剂和其他化学添加剂组成的压裂液体系,其中气体约占65%~85%,为内相;液体(含添加剂)占15%~35%,为外相[1-3]。当泡沫质量大于52%时称之为泡沫压裂,泡沫质量小于52%时称之为增能压裂[4]。泡沫压裂在减少油气井的伤害、加速和彻底返排等方面具有常规压裂所无法比拟的优越性,其工艺技术在国内外低渗油气藏和水敏性地层得到了广泛的应用,增产效果也得到了验证[5-6]。其非常适用于青海油田牛东、涩北等具有低孔、低渗、低压、水敏性中-强等特征的储层措施改造增产工艺中。

1 实验部分

1.1 材料及器材

实验材料:涩北用泡沫排水剂、抗油泡沫排水剂、酸化用起泡剂、QNW-1黏土稳定剂、QZP-1破乳助排剂、NaOH、KCl,低分子聚合物,工业品;抗盐泡沫排水剂,工业品;QP-87起泡剂,胍胶(HPG),变黏滑溜水。

实验器材:JJ-1精密增力电动搅拌器、DCAT-11表界面张力仪、MARS60旋转流变仪、静态滤失仪、恒温水浴、恒温干燥箱、电子天平、玻璃烧杯、玻璃量筒、2 mL移液管、秒表。

1.2 实验方法

1)发泡剂的筛选。发泡剂的筛选采用Waring Blender实验方法进行,在相同液量的自来水中加入同一浓度的不同发泡剂,在JJ-1精密增力电动搅拌器转速3 000 r/min的条件下搅拌3 min,搅拌结束后迅速倒入玻璃量筒,在常温常压条件下读取泡沫体积并计算出泡沫质量,记录泡沫中析出自来水一半体积所需的时间来表征泡沫析液半衰期,综合泡沫质量和析液半衰期优选出高效发泡剂[7-8]。

2)稳泡剂的优选。根据发泡剂筛选结果,首先将筛选出的发泡剂加入到不同的稳泡剂体系中,观察液体变化情况,判断发泡剂与稳泡剂是否有配伍性,根据配伍性初步选出合适的稳泡剂;继而将配伍性较好溶液在JJ-1精密增力电动搅拌器转速3 000 r/min的条件下搅拌3 min,搅拌结束后迅速倒入玻璃量筒,在常温常压条件下测定泡沫质量和析液半衰期。最后综合配伍性、泡沫质量和析液半衰期优选出优质的稳泡剂。

3)泡沫压裂液泡沫性能影响因素评价。①矿化度对泡沫性能的影响:用不同配比的高矿化度水和自来水配制一定的溶液,测定矿化度对泡沫压裂液影响程度。②温度对泡沫压裂液性能的影响:将泡沫液加热至40、60、80℃并采用Waring Blender实验方法制得泡沫压裂液后迅速倒入量筒测取泡沫质量,并在恒温的状态下测试析液半衰期,评价温度对泡沫压裂液性能的影响[9]。

4)压裂液性能评价。参照石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》评价泡沫压裂液的各项性能。①在40~80℃、170 s-1下用MARS60旋转流变仪对泡沫压裂液剪切80 min,测定泡沫压裂液表观黏度随剪切时间的变化;②静态悬砂实验:在泡沫压裂液中,按20%体积加入0.3~0.6 mm粒径(30~50目)石英砂,搅拌均匀后静置观察石英砂的沉降情况;③破胶及破胶液性能测试,在泡沫压裂液中加入一定量的过硫酸铵,在相应温度下破胶,测量破胶后的压裂液黏度、残渣含量及表面张力;④静态滤失系数测定,利用静态滤失仪测定泡沫压裂液基液静态滤失系数。

2 结果与结论

2.1 发泡剂的筛选结果

不同发泡剂在相同浓度下发泡后的泡沫质量和析液半衰期如图1所示。由图1可见,5种发泡剂在浓度为1%,体积为200 mL的自来水溶液中,经JJ-1精密增力电动搅拌器转速为3 000 r/min的条件下搅拌3 min后泡沫体积均超过1 000 mL(泡沫质量均大于80%),析液半衰期差别较大,在8~12 min,其中抗油泡沫排水剂发泡后泡沫质量达到84.50%,析液半衰期12 min,表现为最优。

图1 不同发泡剂在自来水中发泡后的泡沫质量和析液半衰期

2.2 稳泡剂的筛选结果

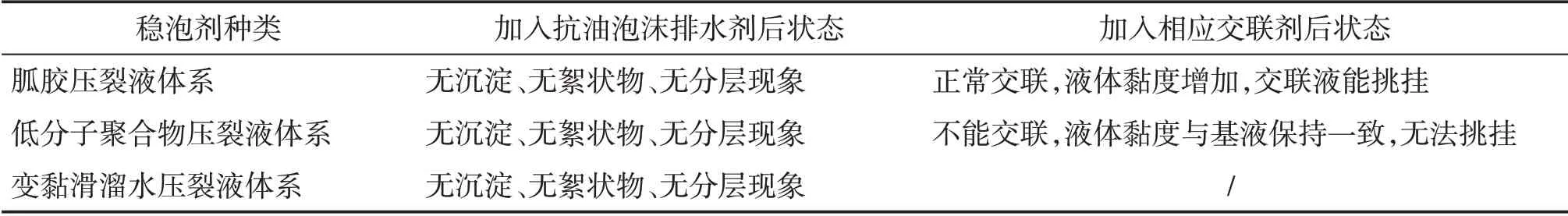

1)配伍性:稳泡剂与发泡剂的配伍性是选择稳泡剂的一个重要考量标准,在稳泡剂体系配方中加入抗油泡沫排水剂后既不能产生沉淀、絮状物、分层等现象,也不能影响稳泡剂体系的交联性能[11]。配伍性实验结果见表1,由表1可见抗油泡沫排水剂与胍胶压裂液体系配伍性良好;与低分子聚合物不配伍,主要表现为在含有抗油泡沫排水剂的低分子聚合物溶液中加入相应的交联剂,液体不起黏,不能正常交联;与变黏滑溜水配伍性良好,无沉淀、无絮状物产生。配伍性实验优选出胍胶压裂液体系和变黏滑溜水体系为泡沫压裂液稳泡剂。

表1 抗油泡沫排水剂与不同种类的稳泡剂配伍性实验结果

2)泡沫性能:分别配置含有1%抗油泡沫排水剂的胍胶压裂液基液、胍胶压裂液交联液和变黏滑溜水压裂液,并在JJ-1精密增力电动搅拌器转速3 000 r/min的条件下搅拌3 min,搅拌结束后迅速倒入玻璃量筒,在常温常压条件下测定泡沫质量和析液半衰期,测定结果如图2所示。由图2可知,抗油泡沫排水剂与胍胶压裂液基液、胍胶压裂液交联液、变黏滑溜水压裂液发泡后的泡沫质量差别较小,析液半衰期相差较大,与胍胶压裂液交联液发泡后的析液半衰期最长,与变黏滑溜水压裂液发泡后的析液半衰期最短,分别为180、19 min。泡沫性能实验优选出胍胶压裂液体系为泡沫压裂液稳泡剂。

图2 抗油泡沫排水剂在不同稳泡剂中的泡沫质量和析液半衰期测定结果

综合配伍性和泡沫性能实验结果,优选胍胶压裂液体系为最佳稳泡剂。最终形成了以抗油泡沫排水剂为发泡剂,以胍胶压裂液体系为稳泡剂的泡沫压裂液体系,具体体系配方如下:泡沫压裂液基液,0.2%胍胶压裂液体系+1%抗油泡沫排水剂;泡沫压裂液交联液,0.2%胍胶压裂液体系+1%抗油泡沫排水剂+0.5%有机硼交联剂。

2.3 泡沫性能影响因素

1)矿化度对泡沫性能的影响:矿化度与泡沫压裂液的发泡体积和析液半衰期有着密切的相关性,通过改变基液的矿化度可以明显改变泡沫压裂液的泡沫质量和析液半衰期。不同矿化度对泡沫压裂液的发泡体积和析液半衰期的影响如图3所示。由图3可见,矿化度对泡沫质量影响较小,对析液半衰期影响较大,随着矿化度的减小,泡沫压裂液析液半衰期逐渐增大。

图3 抗油泡沫排水剂在不同矿化度液体中的发泡体积和析液析液半衰期测定结果

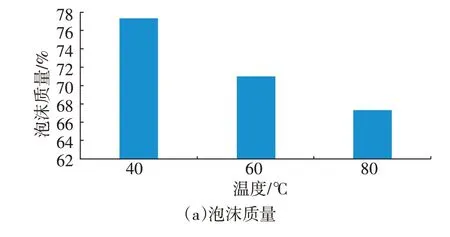

2)温度对泡沫性能的影响:温度对泡沫压裂液性能的影响不可忽略,不同温度对泡沫压裂液基液和交联液的泡沫质量和析液半衰期的影响如图4、图5所示。从图4、图5可以看出,泡沫压裂液的泡沫质量和析液半衰期随着温度的增加而急剧降低,说明泡沫压裂液对温度有着较强的敏感性。

图4 不同温度下泡沫压裂液基液泡沫质量和析液半衰期测定结果

图5 不同温度下泡沫压裂液交联液泡沫质量和析液半衰期测定结果

2.4 泡沫压裂液性能评价

1)流变性能评价:表观黏度是压裂液的一个重要的参数,裂缝形态、摩阻、滤失控制、悬砂等重要性能均依赖于压裂液的表观黏度[12]。在泡沫压裂液体系中,泡沫压裂液基液表观黏度与稳泡剂的表观黏度、泡沫质量具有正相关性,即泡沫压裂液基液黏度随稳泡剂的黏度和泡沫质量的升高而升高,其变化规律遵循公式(1)。泡沫压裂液基液黏度测试结果见表2,由表2可知,在稳泡剂浓度相同的情况下,泡沫压裂液基液表观黏度远大于常规胍胶压裂液表观黏度。

式中:μf为泡沫压裂液基液表观黏度,mPa·s;μb为稳泡剂基液表观黏度(即常规水基压裂液基液表观黏度),mPa·s;Ff为泡沫压裂液泡沫质量,%。

表2 泡沫压裂液基液与胍胶压裂液基液黏度对比

泡沫压裂液表观黏度在不同温度下随剪切时间变化如图6所示。由图6可见,泡沫压裂液交联液在40~80℃下持续剪切80 min后,泡沫压裂液的最终黏度均大于50 mPa·s,剪切稳定后每条曲线都较为平滑,表明泡沫压裂液体系具有较高的耐剪切与热稳定性。

图6 泡沫压裂液耐温耐剪切实验结果

2)静态悬砂性能评价:压裂液的一个重要作用就是将支撑剂输送至裂缝及裂缝末端,支撑剂在压裂液中应具有较低的沉降速率。对比常规胍胶压裂液与泡沫压裂液静态悬砂性能,对比结果见表3。由表3可见,20%体积砂比的石英砂在胍胶压裂液基液、泡沫压裂液基液、胍胶压裂液交联液、泡沫压裂液交联液中的沉降速率分别为43.57、13.86、0.51、0.17 cm/min,泡沫压裂液具有很强的悬砂能力。

表3 常规胍胶压裂液与泡沫压裂液静态悬砂性能对比

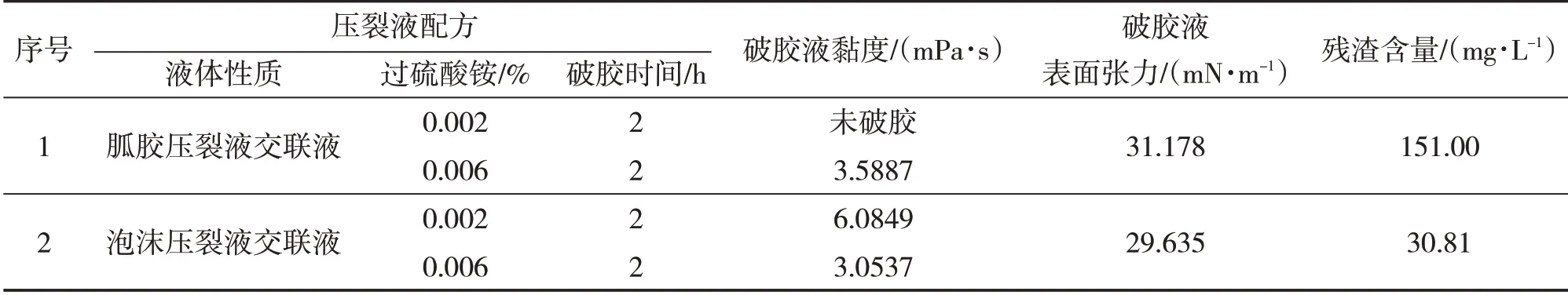

3)破胶性能及破胶液性能评价:压裂液的破胶性能和破胶液性能直接影响到储层改造的效果,破胶彻底、残渣含量少、表界面张力低等都可以有效减少措施液对储层和支撑裂缝的伤害,提高导流能力。泡沫压裂液交联液破胶及破胶液性能测试结果见表4。由表4可知,在相同的条件下泡沫压裂液交联液破胶后的表观黏度和表面张力、残渣含量明显低于胍胶压裂液交联液。

表4 80℃下胍胶压裂交联液与泡沫压裂液交联液破胶液性能对比

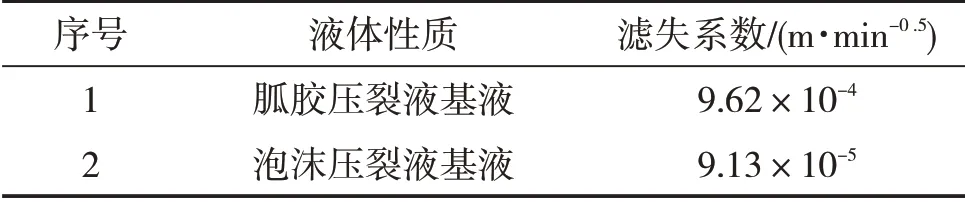

4)滤失系数测定:将泡沫压裂液基液置于滤失仪中,在0.5 MPa下测定不同时间的滤失情况,并通过回归分析计算滤失系数,实验结果见表5。由表5可知,泡沫压裂液基液滤失系数比常规胍胶压裂液基液要低近10倍,滤失量很小。

表5 常规胍胶压裂液与泡沫压裂液静态滤失性能对比

3 泡沫压裂液现场应用及效果分析

3.1 现场应用

泡沫压裂液体系配方研制成功后在牛东气田开展了先导性试验,试验井N14井泡沫压裂施工排量3.00 m3/min,共计加砂35.00 m3,平均砂比19.64%,最高砂比35.00%,施工总液量304.10 m3,净液量269.10 m3,液氮35.00 m3,发泡剂15.00 m3,施工全程采用泡沫压裂液基液施工。对比牛东区块泡沫压裂(未交联体系)施工曲线(图7)和常规压裂(交联体系)施工曲线(图8),可发现泡沫压裂施工时施工压力平缓、稳定,加砂过程流畅、无明显压力波动,现场施工压力曲线表明了泡沫压裂液体系悬砂能力强的特点。

图7 N14井泡沫压裂施工压力曲线图

图8 牛东区块常规压裂施工压力曲线图

3.2 效果分析

泡沫压裂能有效提高措施后的返排率,从而大大减少措施液体对储层的伤害,对比牛东区块不同压裂液体系施工参数及效果对比结果见表6。由表6可见,泡沫压裂液与常规压裂液相比,泡沫压裂液具有液体效率高、返排能力强,返排速度和返排率高等特点。

表6 牛东区块不同压裂液体系施工参数及效果对比

4 结论

1)泡沫压裂施工能否成功,一个重要的因素是施工所用的泡沫压裂液体系泡沫质量能否大于52%。通过室内发泡剂的筛选和稳泡剂的优选以及性能测试,形成了一套以抗油泡沫排水剂为发泡剂,以胍胶压裂液体系为稳泡剂的泡沫压裂液体系;性能测试结果显示,形成的泡沫压裂液体系是可行的。

2)性能测试结果显示:研制的泡沫压裂液体系与常规胍胶压裂液相比,泡沫压裂液具有稳定性好,黏度大,悬砂性能强,滤失小、残渣含量低、储层伤害小等特点,作为压裂措施液体系应用于措施改造的可行性较高。

3)在N14井采用泡沫压裂液基液完成加砂压裂先导性试验,试验结果表明:采用泡沫压裂液进行措施改造时施工压力平稳、液体效率较高,入井液相数量相对减少,对储层的伤害明显减弱。

4)与同区块采用常规压裂液施工的井对比压后效果,泡沫压裂液在返排能力、返排速度和返排率上都具有明显的优势,该工艺可完全应用于牛东、涩北等具有低压、低渗、水敏性特征的油气藏压裂改造。