机械筛管冲缝外壳结构参数优化设计

2023-02-03肖遥宋昱东李根王太姚银王宝军徐琰

肖遥,宋昱东,李根,王太,姚银,王宝军,徐琰

1.中海石油(中国)有限公司天津分公司(天津 300459)

2.中海油能源发展股份有限公司工程技术分公司(天津 300450)

0 引言

防砂是油气井完井作业过程中的重点,目前我国海上油气井防砂作业有常用简易防砂和砾石充填防砂两种方式,其中机械筛管的结构设计与选择直接决定油气井投产后的产能及防砂效果。

国内外学者针对机械筛管防砂精度问题已开展了大量研究并取得一定成果,开展室内防砂模拟实验进行论证可有效结合区块储层特性对防砂精度进行优选,如文献[1-6]结合实际生产制度和地层砂组成,通过室内防砂模拟实验对比了不同防砂精度机械筛管生产过程中的地层出砂量及产能,优选得到适合的防砂精度参数,并应用于目标储层开发。之后学者们进一步考虑到油气井生产过程的动态变化,针对生产过程中机械筛管力学完整性、堵塞、腐蚀及防砂长效性问题开展了一系列深入研究,如文献[7-13]通过开展物模实验评价生产过程中不同机械筛管的堵塞现象,进而从机械筛管挡砂介质(如金属网和绕丝的形状布置等)提出优化方法;而针对筛管失效机理开展的研究如文献[14-20],针对性地开展腐蚀、冲蚀评测实验、建立预测分析模型等手段可为机械筛管材质优选及结构设计提供指导依据,从而进一步保障防砂长效性。

目前机械筛管设计和优选方法已形成较为完善的体系,但已有研究成果多针对机械筛管整体和内部防砂介质的评价,而针对机械筛管外保护壳的研究则相对较少。外保护壳作为机械筛管首先接触地层流体及地层砂的结构,其过流能力及堵塞规律对机械筛管的整体应用效果有直接影响。为进一步研究机械筛管外保护壳对于防砂效果及储层产能释放的影响规律,通过开展冲缝外壳结构参数优化实验,从产能、防砂效果、堵塞规律等角度进行分析对比,以期为机械筛管冲缝外壳设计提供新思路。

1 冲缝外壳结构

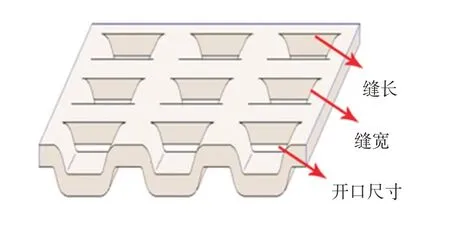

机械筛管(如金属网布筛管和预充填筛管等)主要由外保护壳、中间层挡砂介质单元和基管3部分组成,如图1所示。外保护壳位于机械筛管外层,强度较高,可保护内层挡砂介质和基管,其中冲缝型外壳又因其抗冲蚀和耐腐蚀性能优的特点而被广泛应用[21]。冲缝外壳大多通过冲压装置作用于钢板冲压形成,但对于冲缝外壳结构参数并没有统一标准。

图1 机械筛管结构

油气井投产后,机械筛管与地层流体及地层砂首先接触的部分是冲缝外壳,而冲缝结构参数对地层流体过流状态以及筛管整体防砂效果都有一定影响,结合冲缝外壳的加工过程,考虑可能存在影响的结构参数主要有:过流开口的高度即开口尺寸、开口长度即缝长、开口宽度即缝宽和冲缝在外壳上的排列方式,如图2所示。

图2 冲缝外壳参数

2 冲缝外壳结构参数优化实验

2.1 实验原理

应用小型室内防砂模拟实验装置模拟油井生产过程,即模拟地层流体和地层砂的混砂液在一定压差作用下运移,并通过防砂介质直至采出这一过程。实验过程中,通过压力计和流量计采集防砂介质前后过流量和压力值,并收集过流后的出砂量,通过数据处理得到采油指数和渗透率,以评价所实验机械筛管的过流能力及堵塞程度。

结合实验过程中实时压力数值与最终总出砂量计算在单位时间和单位压差条件下筛管的过流量来分析冲缝外壳的过流能力,其中压力为冲缝外壳处压力,出砂量为出口液体收集装置处所收集砂量,采油指数I为:

式中:Q为流量,mL/min;ΔP为实验压差,MPa。

定义产能提升系数ε来评价不同实验条件下产能变化幅度:

式中:I1、I2为实验后期稳定后的采油指数,mL/(min·MPa)。

实验中渗流速度为30 mL/min,渗流速度较小属于层流,利用达西渗流定律计算筛管早期渗透率k:

式中:Q为流体流量,cm3/min;μ为流体黏度,mPa·s;L为充填砾石层厚度,cm;A为砾石层面积,cm2;ΔP为实验压差,MPa。

机械筛管堵塞程度可通过渗透率的变化反映,定义为初始状态下与实验开始后的渗透率比值k r:

式中:k0、k i分别为初始状态的渗透率和生产过程中第i时刻的渗透率,mPa·s。

2.2 实验装置

图3为开展实验所用小型防砂模拟实验装置,过流装置左端为防砂单元,防砂单元右侧为混砂区,混砂区右侧连接供液系统,防砂单元左侧为液体出口连接收集装置,并在挡砂单元处设有压力传感器。

图3 实验设备

实验装置流程图如图4所示,供液系统实现砂和流体的混合,通过动力系统控制泵压并向装置主体供砂液混合。出砂实验模拟装置主体包括防砂单元及流体流动空间,同时应用数据自动采集系统收集压力实时数据,装置另一端设置出口液体收集装置以收集砂液经过防砂单元后的最终样品。

图4 装置流程图

2.3 实验条件

实验所用冲缝外壳样品开口尺寸分别为0.2、0.3、0.4、0.6 mm,缝长分别为10、20 mm。充填砾石尺寸选用16~30目,充填厚度为30 mm,实验所用流体为白油,黏度为10~20 mPa·s,实验过程中控制流量为30 mL/min。为更好地模拟地层砂性质,配制地层砂样品时应用一定目数的石英砂并加入适量黏土矿物后按比例混合,最终配砂粒度中值为214μm,具体粒度分布见表1。

表1 实验配砂粒度分布表

3 冲缝外壳结构参数对防砂效果和产能的影响分析

3.1 冲缝外壳结构参数对防砂效果的影响规律

实验结束后,对不同结构参数的冲缝外壳对应出口液体进行固液分离处理后发现,8组实验均未出砂。对实验结束后的挡砂单元即冲缝外壳和砾石层状态进行观察,结果如图5所示。

图5 实验后的冲缝外壳和砾石层

可以看出,图5(a)中地层砂在冲缝外壳表面堆积较多,且堆积状态稳定,而图5(b)中反面砾石层无明显砂粒通过。由于冲缝外壳开口尺寸大于模拟所用部分地层砂的粒度,且依据Saucier防砂设计准则:

式中:D50为陶粒粒度,μm;d50为地层砂粒度中值,μm。

可以判断,16~30目砾石层可以对实验所配模拟地层砂起到较好的阻断作用。生产过程中,混砂液中砂被砾石层有效阻断,流至机械筛管处的砂量极少,从而使得冲缝外壳参数的改变并不会影响实验整体的防砂效果。

3.2 冲缝外壳参数对产能的影响规律

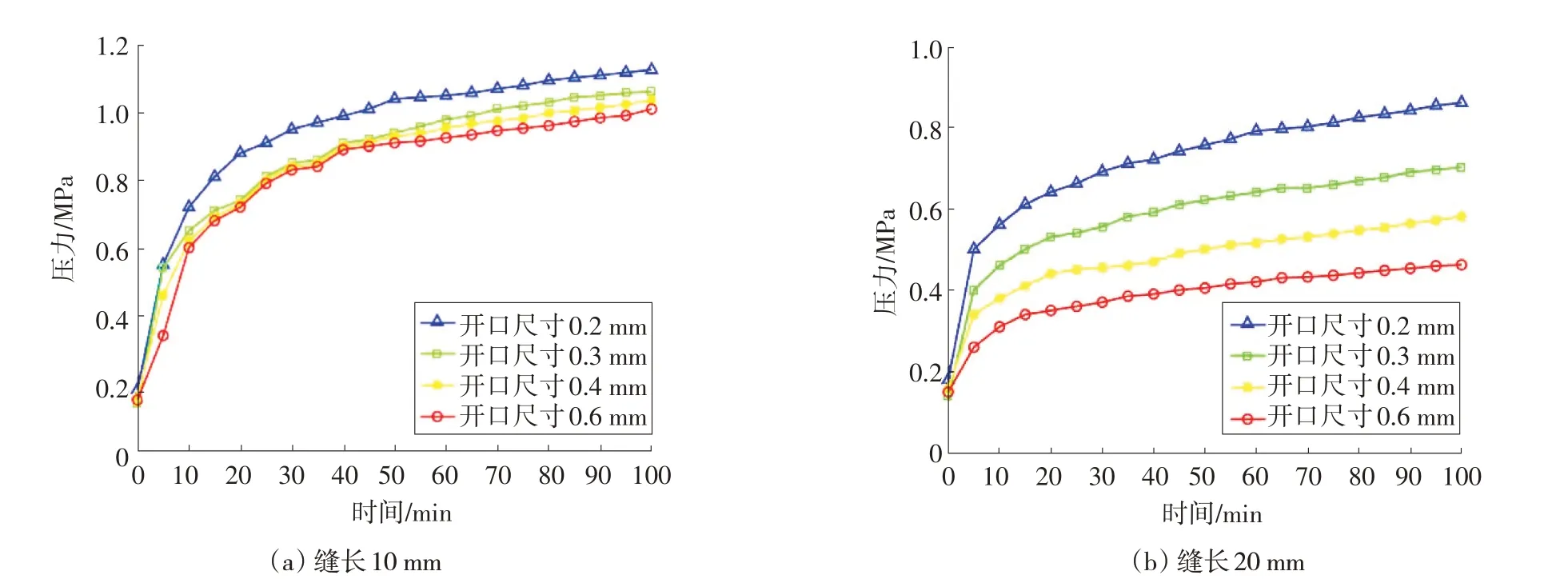

应用公式(1)将不同结构参数的冲缝外壳对应防砂模拟实验过程中压力及过流量处理为采油指数,并绘制实验过程中压力及采油指数随时间的变化曲线,如图6和图7所示。

图6 不同结构参数冲缝外壳筛管实验压力变化

图7 不同结构参数冲缝外壳筛管采油指数变化

可以看出,缝长10 mm和20 mm冲缝外壳实验过程中压力和采油指数变化趋势相似,均表现为实验前期压力上升较为迅速,采油指数降低较快,实验中期压力上升缓慢,采油指数缓慢降低,实验后期压力和流量均逐渐趋于稳定。①实验前期,缝长10 mm冲缝外壳对应压力快速上升至稳定和采油指数快速降低至稳定的时间约为缝长20 mm实验中相应时间的2倍。②实验后期,实验压力和采油指数稳定数值也表现出明显差异,缝长10 mm时,开口尺寸为0.2、0.3、0.4、0.6 mm对应实验后期稳定压力为1.0~1.1 MPa,稳定采油指数为27~28 mL/(min·MPa);而缝长20mm时,开口尺寸为0.2、0.3、0.4、0.6 mm对应实验后期稳定压力0.4、0.5、0.7、0.9 MPa,对应实验后期稳定采油指数为35、40、55、78 mL/(min·MPa)。

对比上述两种缝长尺寸,当冲缝外壳缝长为10 mm时,实验后期稳定压力和采油指数不受开口尺寸影响,即提高冲缝外壳开口尺寸并不能显著提高机械筛管过流能力;而对于缝长为20 mm的冲缝外壳而言,随着开口尺寸的适当增加,实验后期稳定压力有一定幅度的降低,且采油指数表现为有一定幅度增大,即缝长相对更长的冲缝外壳,增大开口尺寸可明显提高筛管过流能力,进而更好地释放油气井长期产能。

4 冲缝外壳堵塞规律与机理分析

为研究冲缝外壳参数对筛管堵塞过程的影响规律,首先将不同缝长和开口尺寸的冲缝外壳机械筛管在实验初始阶段、实验10 min阶段和稳定阶段的实验压力和采油指数变化进行统计,见表2。

可以看出,在流量保持不变的条件下,对于缝长10 mm和20 mm冲缝外壳机械筛管,堵塞主要发生在实验前10 min内,实验进行到20 min后压力和采油指数基本趋于平稳,即堵塞程度已达最大并趋于稳定。其中缝长10 mm冲缝外壳机械筛管堵塞更严重,而缝长20 mm冲缝外壳机械筛管抗堵塞性能相对更优。

表2 不同实验时间的压力和采油指数

为进一步分析实验所用机械筛管及砾石层堵塞机理,结合实验数据计算得到实验过程中渗透率变化,如图8所示。

图8 不同冲缝外壳参数筛管渗透率变化

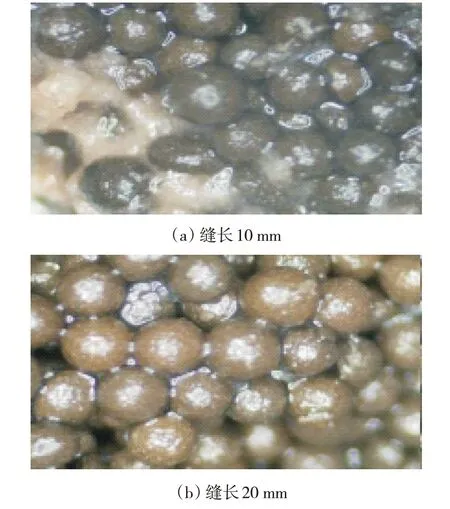

由图8可知,不同缝长和开口尺寸下冲缝外壳机械筛管渗透率总体趋势为前期较快下降至逐渐趋于稳定,同一缝长机械筛管对应渗透率下降至稳定所需时间基本相同。缝长20 mm的机械筛管达到稳定过流的堵塞程度时间较短,在实验1 min时刻渗透率即下降到较缓慢状态,而缝长10 mm冲缝外壳机械筛管在实验3 min时刻才达到较缓慢状态。缝长10 mm、不同开口尺寸冲缝外壳机械筛管最终渗透比基本相同,而缝长20 mm冲缝外壳机械筛管最终渗透比随开口尺寸增大呈线性增加趋势。实验后通过显微镜对缝长10 mm和缝长20 mm冲缝外壳对应的充填砾石层进行观察,结果如图9所示。

图9 不同缝长冲缝外壳对应砾石层状态

可以看出,缝长10 mm冲缝外壳对应充填砾石表面存在大量细粉砂和黏土矿物,而缝长20 mm冲缝外壳对应充填砾石表面细粉砂和黏土矿物相对较少。由于实验后期筛管表面存在稳定砂桥,细颗粒很难进入筛管内部,因此充填砾石内部的固相颗粒主要是在实验早期进入到筛管内部,且充填砾石层渗透率损伤主要由堵塞在其内部的细颗粒造成。

针对实验所用冲缝外壳试样,缝长10 mm冲缝外壳桥孔面积为800 mm2,而缝长20 mm冲缝外壳桥孔面积为960 mm2。实验结果反映出较大桥孔面积使得机械筛管保护壳外早期形成稳定砂桥的时间更短,即允许地层砂颗粒进入充填砾石层中的时间更少,相应地,稳定砂桥形成后,地层砂中的细颗粒进入到砾石层内难度更大,对砾石层造成的渗透损伤更小。因此形成稳定砂桥时间更短的筛管对储层产能的释放作用更优。

5 结论

针对冲缝外壳结构特点及参数,基于过流能力和抗堵塞性能两个角度,应用小尺寸防砂模拟设备开展防砂模拟实验,对冲缝外壳开口尺寸和缝长等结构参数进行了差异性分析,得到如下结论和认识:

1)防砂介质实现精准防砂的主体为充填砾石层及内部挡砂单元(如金属网布等),一定范围内的机械筛管冲缝外壳参数改变不会影响整体防砂效果。

2)当机械筛管挡砂介质精度及充填砾石目数一定,冲缝外壳缝长为10 mm时,保证砾石不进入筛管的前提下,适当增加冲缝开口尺寸并不能有效增大机械筛管过流能力和缓解筛管堵塞程度。

3)冲缝外壳缝长为20 mm时,适当增加冲缝开口尺寸虽不能延缓生产初期筛管的堵塞程度,但生产一段时间后,冲缝外壳开口尺寸越大的机械筛管,采油指数越大,对储层产能的释放作用越明显。

综上所述,针对冲缝型保护壳机械筛管防砂方式,在挡砂精度满足有效防砂的前提下,冲缝外壳缝长更长的机械筛管其对应的抗堵塞性能和长期过流能力更优,选择缝长20 mm以及开口尺寸0.4~0.6 mm的冲缝外壳,相比常规应用的缝长10 mm、开口尺寸0.2 mm冲缝外壳,可实现机械筛管整体渗透率和长期产能增长50%~80%。