LNG轻烃回收流程模拟及参数优化

2023-02-02重庆聚祥燃气有限公司何友祥

重庆聚祥燃气有限公司 何友祥

2006年总投资达291 亿元的深圳大鹏LNG 项目正式投产,标志着我国正式迈入新型能源行列。LNG 以高效、节能、清洁等众多优点,迅速在沿海地区占据一席之地。截至目前,已投产、在建和规划建设的LNG接收站项目共有92 个。其中,已经建成投产的有27 个,正在建设的有18 个,处于前期研究中的有47 个[1]。2021年从国外进口LNG 约1 087 亿m3,根据已签署的项目合同和已建成LNG接收站的规模,预计到2025年将达3 000 亿m3[2]。

由于从国外进口的LNG 中有相当一部分含有乙烷、丙烷等C2+轻烃组分,其摩尔组分达10%以上,如深圳LNG接收站进口的澳大利亚西北大陆架LNG,其中C2+轻烃摩尔组分高达11%[2]。C2+轻烃是一种优质的化工原料,作为乙烯原材料可使乙烯装置投资节省30%,能耗降低30%~40%,综合成本降低10%[3]。

国外早在1960年就有从LNG 中回收轻烃的专利。利用LNG 在高压下其液化温度高于LNG 部分汽化温度这一条件,近些年欧美等国家又陆续开发出来多种新型的LNG轻烃分离工艺。这些工艺降低了压缩机的负荷,但液态甲烷需汽化后才能进入高压天然气管网,汽化甲烷所需的热量往往通过泵抽取海水来完成,整个系统能耗依旧很大。鉴于国内在LNG轻烃回收装置的应用还处于萌芽阶段,本文根据LNG 冷量的特性对工艺流程进行了优化改进,设计了一种只用压缩机就能直接完成气化且进入高压管网的LNG轻烃回收工艺,以克服LNG轻烃回收中能耗较大的技术难题。

1 典型LNG轻烃回收流程

美国专利US 6941771 B2[4]是近几年使用比较典型的LNG轻烃分离工艺。该工艺具体的分离流程,如图1所示。

图1 美国专利US 6941771 B2 轻烃分离流程

图1 中,LNG 原料首先经过增压泵进行增压,再由分流器分流成大小两股:较大的一股首先在换热器中预热,部分气化后进入闪蒸塔中进行气液分离。从闪蒸塔顶部获得分离出的气态甲烷,富含C2+轻烃的LNG 从闪蒸塔底部分离出,进入脱甲烷塔中进一步分离;从分流器中分出的另一股LNG 直接进入脱甲烷塔,作为塔顶回流。经脱甲烷塔分离后的甲烷全部以气相从塔顶分出,C2+轻烃产品以液态从塔底分出。将从闪蒸塔顶和脱甲烷塔顶分离出的两股甲烷气体混合,经压缩机提高压力后再与过冷的LNG 原料换热,使气态甲烷全部液化。液化后的甲烷通过高压泵增压到外输压力后送入气化装置。在此流程中,LNG 的冷量主要用于轻烃分离以及气态甲烷的再次液化。

通过深入分析发现上述专利若直接接入高压天然气管网,还存在以下不足:

(1)专利中分离出来的液态甲烷需要全部汽化后才能进入天然气管网系统。与国内通过海水完成LNG 汽化的做法不同,明显增加了企业的投资成本,同时也增加了该装置的功耗。

(2)从脱甲烷塔塔底分离出来的液体为C2+轻烃。通过分析可知其中乙烷摩尔浓度并不高,若直接用于乙烯生产,会变向增大乙烯产业的成本。

2 LNG轻烃回收流程优化

本文基于美国专利US 6941771 B2 工艺流程,利用过程冷量梯级利用的原则对换热网络进行优化设计,提出了一种新型轻烃回收工艺流程。该工艺能够得到高浓度的气态甲烷、低温低压液态乙烷以及LPG,较好地解决了现有技术的不足。新型轻烃回收优化流程,如图2所示。

图2 LNG轻烃回收优化流程

该轻烃分离流程可分为4 个部分:原料预热、脱甲烷、脱乙烷和循环分离。

(1)原料预热。常压LNG 原料(物流1,其中数字代表设备出口物流包,下同)通过LNG 泵增压后,在换热器1 中与脱甲烷塔塔顶气换热,升温后的甲烷进入换热器2 与脱乙烷塔顶冷凝气进行热交换而部分气化,随后进入脱甲烷塔进行分离。

(2)脱甲烷。LNG 部分气化后进入脱甲烷塔预分离,从塔顶分离出气态甲烷(物流5),该部分经过换热器1 与LNG 进料热交换后进入闪蒸塔进一步分离。从闪蒸塔塔顶分离出甲烷气体(物流8),送入压缩机增压后输入天然气管网。

(3)脱乙烷。脱甲烷塔的塔釜液为C2+轻烃(物流6),其中含有大量乙烷、丙烷及少量C4+轻烃,将其节流降压后送入脱乙烷塔进一步精馏分离,在塔顶得到高纯度的常压液态乙烷产品(物流13),在塔底得到常压LPG 产品(物流14)。

(4)循环分离。闪蒸塔的塔釜液(物流9)中仍含有大量甲烷,该部分再次送入脱甲烷塔中进行分离,实现循环分离。

3 应用实例

以我国第一个LNG接收站项目——深圳大鹏LNG 进口的370 万t/a 的澳大利亚LNG 为例,其摩尔组分为:甲烷摩尔浓度78.00%,乙烷摩尔浓度12.40%,丙烷摩尔浓度6.30%,异丁烷摩尔浓度1.40%,正丁烷摩尔浓度1.80%,氮摩尔浓度0.10%。利用图2所示的轻烃回收优化流程将LNG 的C2+轻烃分离出来。

通过工艺流程仿真模拟软件Hysys 对整个分离流程进行模拟计算,热力学方法选用彭-罗宾森方程即PR 方程,并对整个流程中的工艺参数进行优化选择。通过计算,选择的操作工艺如下:常压的LNG原料先通过LNG 泵升压至1.60 MPa,再流经换热器1、换热器2 进行两次加热,加热后的LNG 原料部分气化,其气相摩尔浓度约为50%。部分气化的LNG 进入脱甲烷塔,该塔操作压力为1.50 MPa。通过分离在塔顶得到甲烷摩尔浓度为98.30%的气态甲烷,该股物流在换热器1 中与LNG 进料进行热交换后进入闪蒸塔进一步分离。在脱甲烷塔塔釜得到液相C2+轻烃,其中乙烷摩尔浓度约56.27%;其余部分为 C3+轻烃,该股物流节流降压至0.20 MPa 后进入脱乙烷塔进一步分离,该塔操作压力为0.11 MPa,脱甲烷塔内的理论塔板数为16。通过精馏分离得到乙烷摩尔浓度为94.04%的常压液态产品,塔釜为常压液相LPG 产品。从闪蒸塔顶分离出摩尔浓度为99.64%的富甲烷天然气,温度约为-113.20 ℃,经压缩机直接升压至7.00 MPa 后外输,温度为-11.87 ℃,其塔釜液中甲烷摩尔浓度仍高达约94.59%,该股物流再次送入脱甲烷塔进行循环分离。整个流程的模拟结果见表1。

表1 轻烃回收优化流程模拟结果

从表1 可知,LNG 通过回收装置处理后,原料中C2+轻烃的摩尔浓度从原来的22.00%(物流1)降低到0.36%(物流8),其中分离后的最后组分包,即物流8 中的甲烷摩尔浓度为99.64%,乙烷摩尔浓度为0.23%。从原料中可分离出乙烷约65.69 万t/a,C3+约82.76 万t/a。分离出来的乙烷及C3+产品为0.11 MPa 的低压液体,便于低压储存和运输,也可以利用保温管线直接输送至乙烯裂解装置。进入压缩机之前的甲烷温度约-113.20 ℃,此部分冷量可以用于低温粉碎、冷库、冷量发电、燃气轮机进气冷却、乙烯深冷分离及空气分离等冷量利用项目。

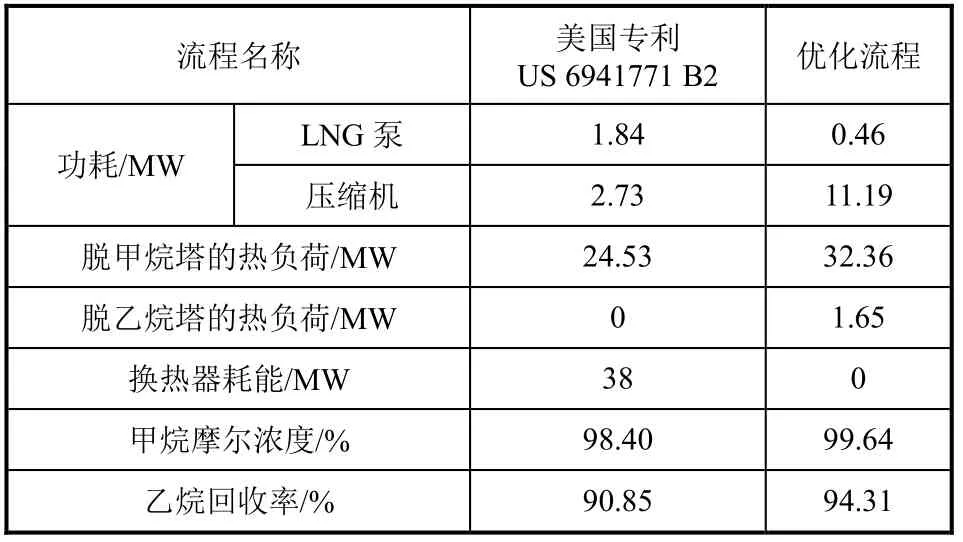

若使用典型的美国专利US 6941771 B2 流程,与上述优化流程相关参数的对比结果见表2。

表2 美国专利US 6941771 B2 流程与优化流程相关参数对比结果

由表2 可知相对US 6941771 B2 流程(总功耗为67.09 MW),优化流程功耗(总功耗为45.66 MW)可降低约32%,甲烷摩尔浓度可提高1.24%,乙烷回收率可提高3.46%。优化流程与US 6941771 B2 流程相比,一方面流程出口不需要汽化器就可实现天然气入网,可降低功耗,降低成本;另一方面可以获得纯度较高的甲烷、乙烷产品,若用作乙烯裂解原料则有利于提高原料的利用率及降低操作成本。

4 结语

本文在美国专利US 6941771 B2 LNG轻烃回收流程的基础上分析比较了典型的LNG轻烃分离流程的优缺点。结合优化换热结构,提出了一种相对高产量、高浓度、低消耗的LNG轻烃回收优化流程。根据对目前投入建设的LNG 接受站的运营能力估算,到2025年我国将进口LNG 达3 000亿m3,在其轻烃组分占10%的条件下,通过LNG轻烃回收可从中获得约1 237 亿t 的C2+轻烃产品,可用于生产约674 亿t 的乙烯。由此可见,应用LNG轻烃分离技术,把我国乙烯工业产业同LNG轻烃回收整合起来,不仅有助于缓解我国乙烯原料短缺的问题,而且还能给企业带来巨大的经济利益。