粒度分布对溶胶-凝胶法制备Al2O3陶瓷膜的影响

2023-02-02张银凤林伟河许名传陆成龙

张银凤,林伟河,许名传,陆成龙

(1.广东顺祥陶瓷有限公司,广东 潮州 515638;2.华南理工大学 材料科学与工程学院,广东 广州 510641;3.湖北理工学院 a.环境科学与工程学院,b.矿区环境污染控制与修复湖北省重点实验室,湖北 黄石 435003)

陶瓷膜是利用氧化铝、氧化锆、氧化钛、二氧化硅等无机材料制备的无机多孔膜,具有分离效率高、强度大、耐高温、耐酸碱等多种优异性能,在生物制药、食品及污水处理等行业应用广泛[1-2]。陶瓷膜通常为2层或2层以上的非对称复合结构,既可以保证机械强度,也更易制得无缺陷的分离层,并且具备较大的膜通量[3-4]。

由于陶瓷本身的性质,以及分离层的厚度仅有数百微米,陶瓷膜很容易破碎,这使得陶瓷膜的制备难度上升、成本高昂[5]。制备陶瓷膜的材料稀少,且制备工艺复杂,高温烧结成本高,使得陶瓷膜的造价比有机膜昂贵很多[6]。本研究利用溶胶-凝胶法,以异丙醇铝为前驱体制备AlOOH溶胶,将其作为涂膜液,通过浸渍-提拉法采用不同粒度分布的溶胶在Al2O3陶瓷支撑体表面进行镀膜操作,经烧结处理得到Al2O3陶瓷膜,运用Zetasizer Nano粒度仪、比表面积与孔径分析仪、扫描电子显微镜、通量检测设备等探究镀膜液的粒度分布对Al2O3陶瓷滤膜涂膜性能的影响。

1 试验与方法

1.1 制备AlOOH溶胶

采用溶胶-凝胶法制备AlOOH溶胶,量取75 mL超纯水和5 mL无水乙醇于锥形瓶中混合均匀。将磁性转子洗净烘干,放入锥形瓶中。开启集热式磁力搅拌器,设定温度为85 ℃。待温度稳定后,将锥形瓶置于中心油浴中加热。称取11.3 g异丙醇铝,缓慢地加入85 ℃油浴加热的锥形瓶中,同时启动磁力搅拌,并将锥形瓶连上冷凝管。待水解90 min后,加入一定比例的稀硝酸(5 mol/L),继续冷凝回流1 h,获得澄清透明的勃姆石溶胶。将勃姆石溶胶移入烧瓶,置于冰箱中备用。

1.2 测试与表征

采用Zetasizer Nano粒度/电位分析仪分析不同硝酸比例R(n(硝酸)∶n(异丙醇铝)=0.2~0.6)对 AlOOH溶胶水合粒径(DLS)的影响,粒度测试于室温下进行。采用美国TA DHR-2旋转流变仪测定样品的流变特性:设置温度为25 ℃,恒温时间为60 s,线性取60个采样点,测量剪切速率0~100 s-1范围内的剪切应力。采用Herschel-Bulkley模型拟和应力曲线,测定Al2O3溶胶的剪切应力(表观粘度)与剪切速率的相关性曲线。Herschel-Bulkley方程为:

σ=σy+KHBγn

(1)

式(1)中,σ为剪切应力,Pa;σy为屈服应力,Pa;KHB表示Herschel-Bulkley系数,Pa·Sn;γ为剪切速率,s-1;n为Herschel-Bulkley指数。

采用光学显微镜在低倍率下观察氧化铝陶瓷膜表面烧结前后表面完整性(裂纹、气泡等)。采用日本生产的电子场发射扫描电镜,在高倍率下对陶瓷膜表面的形貌和厚度进行表征。采用NOVA-3000比表面积与孔径测试仪分析不同硝酸比例(n(硝酸)∶n(异丙醇铝)=0.2~0.6)对 Al2O3陶瓷膜比表面积与孔径分布的影响。采用阿基米德排水法测定 Al2O3支撑体的气孔率。

2 结果与分析

2.1 AlOOH溶胶的流变性分析

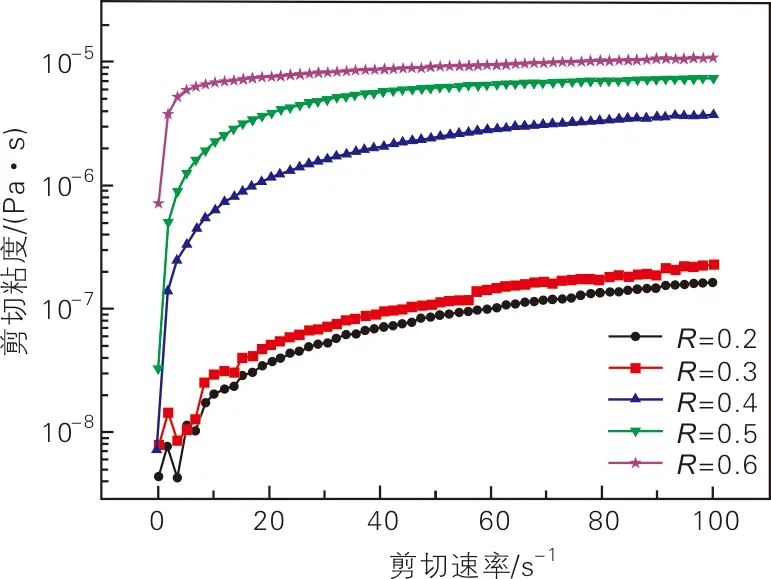

不同硝酸比例的AlOOH溶胶的剪切粘度曲线和应力曲线分别如图1和图2所示。从图1可以看出,AlOOH溶胶的剪切粘度和剪切速率成反比例关系,说明加入硝酸的AlOOH溶胶是一种假塑性流体。此外,在相同的剪切速率下,硝酸比例越高,AlOOH溶胶的粘度就越大。从图2可以看出,不同硝酸比例制得的AlOOH溶胶的应力变化趋势基本一致,但应变量有一定的区别。随着硝酸比例增加,AlOOH溶胶在流动过程中所需的剪切速率增加,所需的剪切应力也逐渐增大。

图1 不同硝酸比例的AlOOH溶胶的剪切粘度曲线

图2 不同硝酸比例的AlOOH溶胶的应力曲线

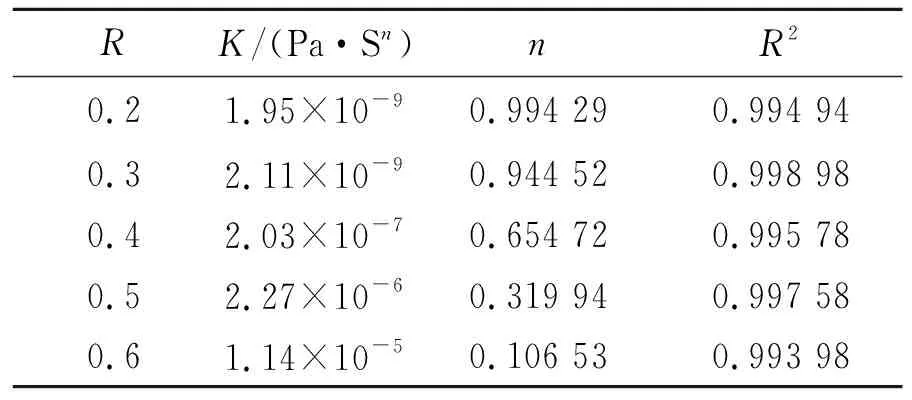

不同硝酸比例的AlOOH溶胶的Herschel-Bulkley方程拟合参数见表1。由表1可知,各样品的决定系数(R2)均大于0.99,流体指数(n)均小于1,说明AlOOH溶胶是一种假塑性流体。此外,硝酸比例(R)增加后,稠度系数(K)显著增加,流体指数逐渐降低,说明硝酸会加强AlOOH的增稠性,提高其假塑性,即更容易出现剪切稀化的现象。

表1 不同硝酸比例的AlOOH溶胶的Herschel-Bulkley方程拟合参数

2.2 AlOOH溶胶粒度分析

不同硝酸比例的AlOOH溶胶的粒度分析曲线如图3所示。从图3可以看出,随着硝酸比例增加,小粒径范围的波峰越来越低,说明在此范围的胶粒占比越来越小;而大粒径范围的波峰越来越高,宽度越来越大,说明大粒径胶粒占比越来越大。同时,随着硝酸比例提高,溶胶的粒度分布曲线逐渐右移,表明硝酸加入量的增加会促进溶胶的生长,使溶胶的平均粒径增加。硝酸比例在0.3~0.6范围时,随着硝酸加入量的增多,制得的AlOOH溶胶的平均粒径从65 nm增大到110 nm。

(a) R=0.3 (b) R=0.4 (c) R=0.5 (d) R=0.6图3 不同硝酸比例的AlOOH溶胶的粒度分析曲线

根据DLVO理论分析可知,加入硝酸到反应体系中,H+会被吸附在AlOOH胶粒的表面,而NO3-会在液相中重新排布,从而在AlOOH胶体粒子表面形成双电层结构。双电层的存在使粒子相互排斥,当排斥力大于吸引力时,聚集的粒子就分散成小粒子,形成溶胶。如果硝酸加入量不足,双电层的排斥力不足以克服粒子间的范德华力,沉淀物就不能被彻底胶溶,从而在溶胶中残留未胶溶的白色沉淀。硝酸添加量增加到一定值时,胶粒会处于等电状态,形成澄清透明的溶胶。如果硝酸加入量过多,胶粒表面的电荷密度增大,液相中的NO3-浓度也增加。这样反而压缩双电层使胶粒间排斥力变小,溶胶变得不稳定,易发生团聚,从而导致溶胶的凝胶速度加快,溶胶的粒度分布也因团聚表现出更大的平均粒径。

2.3 AlOOH溶胶流变特性对喷涂工艺的影响

硝酸比例与AlOOH溶胶的流变特性有着重大关联,理想的涂料应为具有一定触变性的假塑性流体。不同硝酸比例的AlOOH溶胶的喷涂效果如图4所示。

(a) R=0.3 (b) R=0.4 (c) R=0.6图4 不同硝酸比例的AlOOH溶胶的喷涂效果

硝酸比例R=0.3的AlOOH溶胶,由于稠度系数低至仅有2×10-9Pa·Sn左右,流体指数接近1,剪切变稀能力弱。当喷涂至支撑体表面时,粘度较低使得附着在支撑体上的溶胶难以附着在支撑体表面;流体指数较高使得溶胶更接近于牛顿流体而非假塑性流体,粘度难以短时间提升,不利于溶胶固定于支撑体上[6-8]。

硝酸比例R=0.4的AlOOH溶胶,其稠度系数由2.11×10-9Pa·Sn增大近100倍,至2.03×10-7Pa·Sn,且流体指数下降至0.654 72,剪切变稀能力大幅度增强。喷涂至支撑体上时,由于稠度系数大,停留在支撑体上的溶胶增多。假塑性增强,涂覆在支撑体上的AlOOH溶胶粘度上升快,固化能力强[9-11]。

硝酸比例R=0.6的AlOOH溶胶,其稠度系数高达1.14×10-5Pa·Sn,流体指数下降至0.106 53。过高的稠度系数使得溶胶的雾化性能较差,不利于喷涂工艺的进行;流体指数过低使得溶胶停留在支撑体上之后粘度迅速上升并凝胶化,涂覆得到的凝胶膜不平整,干燥过程易产生裂纹[12]。综上所述,适合使用喷涂法涂膜的AlOOH溶胶,硝酸比例R应控制在0.3~0.6之间。

2.4 喷涂工艺对氧化铝陶瓷膜涂膜性能的影响

2.4.1气压对喷涂法制备陶瓷膜的影响

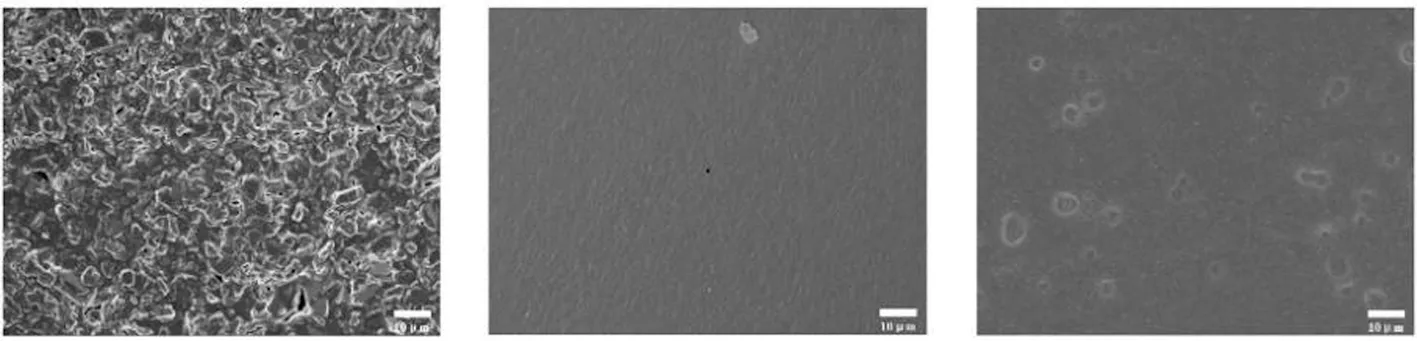

以AlOOH溶胶为涂膜液,设置喷涂气压分别为0.5,1.0,2.0 bar,分析其对喷涂法制备陶瓷膜的影响。不同气压下AlOOH溶胶喷涂扫描电镜图如图5所示。从图5可以看出,喷涂气压对陶瓷膜的影响主要表现在成膜的均匀完整性上面。当喷涂气压为0.5 bar时,膜面凹凸不平,支撑体中部膜厚度比边缘高,膜干燥较慢,溶胶雾化颗粒大,膜面不均匀。由此可知,气压过低,喷涂时溶胶雾化会不均匀,使膜面凹凸不平。

(a) 0.2 bar (b) 1.0 bar (c) 2.0 bar图5 不同气压下AlOOH溶胶喷涂扫描电镜图

当喷涂气压为2.0 bar时,此时喷出的雾化颗粒小,膜面比较平整,没有裂纹,但溶胶中产生了气泡。这是由于气压过大,溶胶和空气配比失调导致的。这样制备出来的陶瓷膜虽然干燥较快,但是膜的完整性差。当喷涂气压为1.0 bar时,溶胶涂膜均匀完整,易制得平整无裂纹的陶瓷膜。此时的陶瓷膜从宏观和微观角度来说,均匀性和完整性都很好。

2.4.2喷涂次数对喷涂法制备陶瓷膜的影响

硝酸比例为0.4时,不同喷涂次数下AlOOH溶胶喷涂的扫描电镜截面图如图6所示。从图6可以看出,由于支撑体的孔径和溶胶粒子差别比较大,且支撑体粗糙,在其表面一次涂膜很难得到均匀、连续、没有裂纹、性能良好的膜层。按照“喷涂—干燥—烧成”多次循环,基本上可以消除滤膜内部的大孔缺陷,得到表面相对光滑均匀的膜。随着喷涂次数的增加,Al2O3陶瓷膜的厚度从6.58 μm逐渐增加到19.3 μm,虽然陶瓷膜的完整性显著改善,但随着膜层厚度的增加,水通量逐渐减少。所以喷涂次数不宜过少也不宜过多,较合适的喷涂次数为3~4次。

(a) 2次 (b) 3次 (c) 4次 (d) 5次图6 不同喷涂次数下AlOOH溶胶喷涂的扫描电镜截面图

3 结论

硝酸比例会影响AlOOH溶胶胶粒的平均粒度,对AlOOH溶胶的表观粘度有一定的影响。在硝酸比例为0.3~0.6时,随着硝酸比例提高,溶胶的平均粒度范围会偏向于较大粒径,从65 nm增大到110 nm。当硝酸比例低于0.3时,AlOOH溶胶表观粘度低,假塑性弱,溶胶很难在支撑体表面附着。硝酸比例大于0.6时,AlOOH溶胶稠度系数过大,涂覆在支撑体表面的溶胶在干燥过程中容易开裂,且膜表面易不平整、不均匀。因此,喷涂法涂膜的硝酸比例应控制在0.3~0.6之间。