粉末压片-X 射线荧光光谱法测定煤矸石中主量元素

2023-02-01马彦斌杨凡燕董爱俊唐文涛

马彦斌,杨凡燕,董爱俊,刘 颖,王 鸿,马 程,唐文涛

(宁夏回族自治区基础地质调查院(宁夏回族自治区地质矿产中心实验室),宁夏 银川 750021)

煤矸石是煤矿在开采和选煤厂作业过程中产生的固体废弃物,大约占煤炭产量的15%,相比于普通煤炭,其具有含碳量及热值较低、质地比较坚硬的特点。目前国内的煤矸石在大量产出后,多以堆放为主,其资源的开发利用程度很低。据不完全统计,目前我国煤矸石累计堆放量超过70 亿t,占地面积约70 km2,形成矸石山1 600~1 800 座。大量煤矸石的堆放会造成自燃、地表下沉、酸雨、水土流失、地下渗透、地质沙漠化和生态破坏等环境问题[1-2]。因此,提高煤矸石资源的利用率就显得尤为重要。而煤矸石的利用方向及综合利用率与其矿物组成及化学成分密切相关。目前有众多学者针对煤矸石化学成分的检测开展了广泛的研究。王彬果等[3]使用熔融制样-X 射线荧光光谱法对煤矸石中主次量元素进行了检测,得到的数据准确、可靠,该方法可以实现煤矸石多元素的测定。相关文献[4-7]采用电感耦合等离子体质谱法测定了煤矸石中的微量元素的含量,这为获得煤矸石中微量元素含量提供了一种准确、可靠、快速的分析方法。《建材用粉煤灰及煤矸石化学分析方法》(GB/T 27974—2011)[8],提供了分光光度法、容量法、质量法对煤矸石中的主要成分进行测定。从上述研究现状可以看出,煤矸石的成分分析方法有传统的分光光度法、容量法、质量法等,也有电感耦合等离子体质谱法及熔融制样-X 射线荧光光谱法等利用大型设备的快速检测方法。其中分光光度法等精确度高、精密度好,然而检测过程较繁琐,操作水平的高低易对分析结果造成影响。而电感耦合等离子体质谱法只能对微量及痕量元素进行分析,无法对主量元素进行测定;熔融制样法虽然在一定程度上可以消除矿物效应和基体效应带来的影响,但是样品中硫及碳含量较高,在熔融制样时会严重腐蚀铂金坩埚,且制样相对繁琐耗时,不利于快速分析,同时分析成本较高。因此,本文利用粉末压片-X射线荧光光谱法(XRF)测定煤矸石中的主量元素,在研究基体效应、粒度效应、制样压力、仪器设备参数等对检测结果有影响的因素后,优化分析条件,对精密度、准确度进行试验研究,以期提供一种快速准确测定煤矸石中主量元素的分析方法,为煤矸石的基础研究提供理论依据。

1 材料与方法

1.1 仪器与试剂

X 射线荧光光谱仪(ZSX PrimusⅡ型),由日本理学株式会社生产,4.0 kW 端窗铑靶X 射线管,真空光路,视野光栏ϕ30 mm,超薄铍窗30 µm。Analymate V8C 高频熔样机,由北京静远世纪科技有限责任公司生产。ME204E/02 型电子天平(感量0.1 mg),由梅特勒托利多仪器(上海)有限公司生产。BP-1 型粉末压样机,由丹东北苑仪器设备有限公司生产。

硼酸(优级纯);无水乙醇(分析纯);低压聚乙烯塑料环。

1.2 分析测定条件

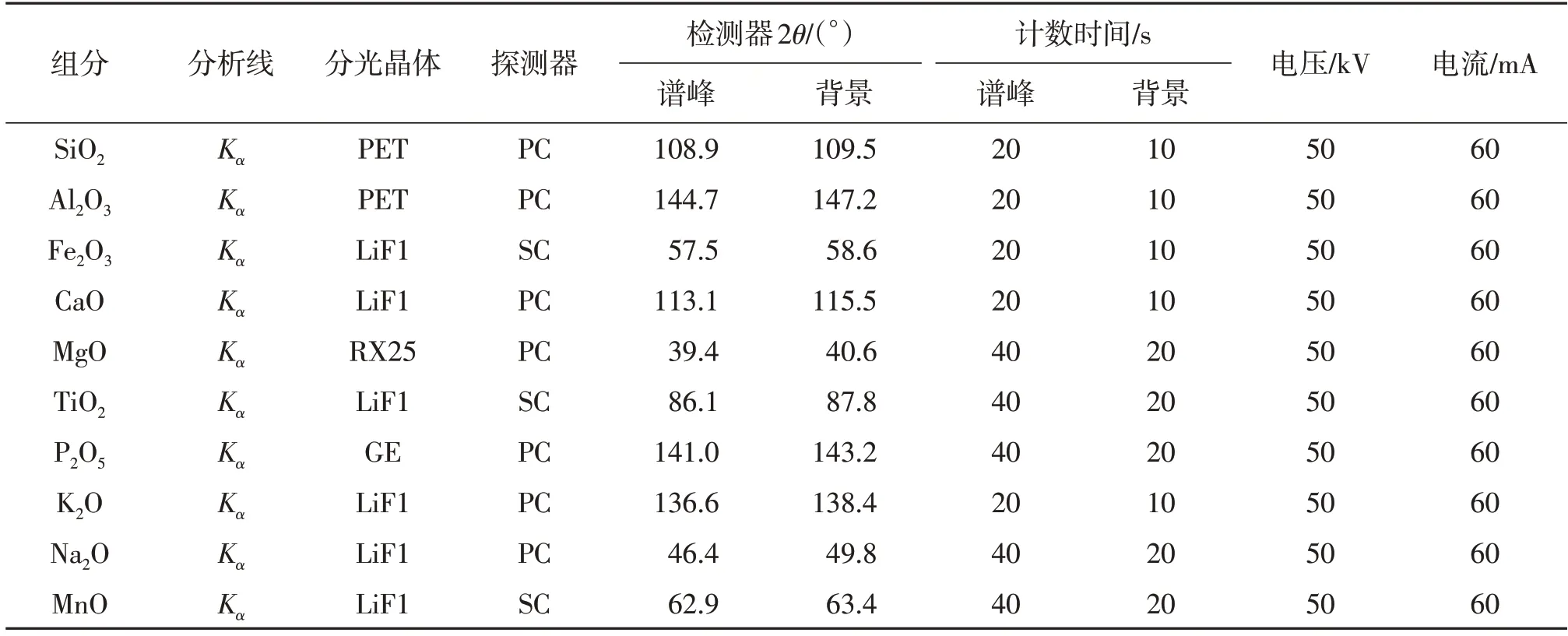

各组分的分析测定条件如表1 所示。

表1 各组分的分析测定条件

1.3 试验方法

1.3.1 试验原理 X 射线荧光光谱法是一种可以对样品不进行破坏就能同时快速测定多元素的分析方法。样品中每个元素都由该元素的原子组成,原子又由原子核和核外电子组成。高能级电子填满低能级使原子处于稳定态,当受到X 射线及高能粒子束等照射时,由于高能粒子或光子与试样原子发生碰撞,将原子内层电子逐出,并在其位置形成空穴,当外层电子跃迁到内层空穴,多余的能量会以X 射线的形式释放出来,并在外层产生新的空穴和新的X射线,从而产生一系列的特征X 射线。设备的探测系统会测量这些放射出来的特征X 射线的能量及数量或者波长,从而转换成样品中各种元素的含量。样品中各元素的荧光强度是该元素质量分数的函数[9-11],公式为

式中:Ii为待测元素的X 射线荧光强度,kcps;Qi为比例常数;ci为待测元素的质量分数,%;μs为样品的质量吸收系数。

煤矸石样品经过粉末压片后,即可根据待测元素的X 射线荧光强度以及由标准样品制作的校准曲线,求出试样中各元素的质量分数,并对共存元素的影响进行校正。

1.3.2 样品制备 将煤矸石样品(粒径小于74 µm)在105 ℃烘干2 h,称取4.0 g 样品均匀放入低压聚乙烯塑料环内,置于压力机上,升压至制片压力20 MPa,停留20 s,减压取出,获得内径为30 mm 的样片,在聚乙烯塑料环上标记样品编号,放入干燥器内保存。

1.3.3 标准样品 粉末压片制样法的主要分析误差来源为粒度效应和矿物效应,为了最大限度地减小分析误差,更好地消除基体效应的影响,选择的标准样品要尽可能地与待测样品在粒度大小和分布、矿物结构以及化学成分上相似[12]。由于没有煤矸石的标准物质,本试验选取与待测样品同一粒度、基体类似、各组分含量有梯度的高岭土及黏土标准样品作为校准样品系列。选取标准物质GBW03121a,GBW03122a,GBW03101a,GBW03102a,GBW03103,GBW03104,GBW03115,GBW070144,GBW070145,GBW070146 共10 种,按照各组分质量分数由低到高的顺序组成具有一定线性的煤矸石校准样品系列,该系列中各组分质量分数范围见表2。按照本文样品制备方法对系列样品进行制备后,使用X 射线荧光光谱仪进行测定,以各组分的质量分数与其相对应的X 射线荧光强度绘制校准曲线,并以此计算待测样品中各组分的质量分数。

1.3.4 基体效应的校正 基体效应是X 射线荧光分析中普遍存在的问题,而对于粉末压片制样,基体效应造成的分析误差尤为突出,对分析结果的影响比熔片法更大[13]。本文使用粉末压片-X 射线荧光光谱法分析煤矸石中的主量元素。由于煤矸石中的各组分质量分数变化范围较大,为了能得到更准确的分析结果,本文采用经验系数法进行基体校正,校正共存元素吸收增强效应,消除重叠谱线的干扰。其公式为

式中:Wi为被测元素i标准值或校正后的质量分数,%;Ii为被校正元素的X 射线荧光强度,kcps;Aij为共存元素j的基体校正系数;Bij为共存元素j对待测元素i的谱线重叠干扰校正系数;Fj为共存元素j的测定值或X 射线荧光强度,kcps;a,b,c,d为标准曲线常数;Ki,Ci为待测元素校准常数。

2 结果与分析

2.1 粒度的选择

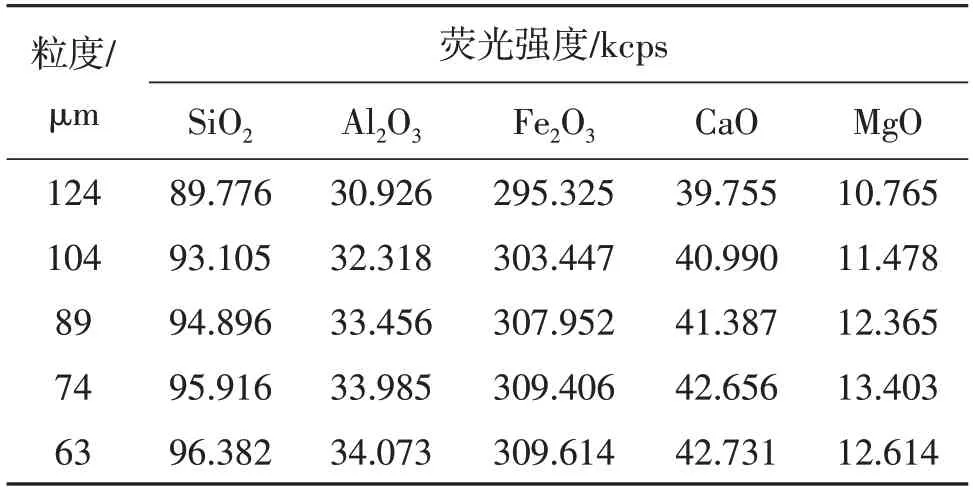

粉末压片法简单、高效,但容易受到粒度的影响[14]。因此,本文对制样条件进行了优化,并进行了粒度选择试验。随机选取一个煤矸石样品,称取30.0 g(精确至0.000 1 g)进行振动研磨,磨样时间为5 min,将研磨后的样品全量通过124,104,89,74,63 µm 样品筛,得到各粒级的粉末样品,按照本文的试验方法进行压片制样并测定分析,测定结果见表3。由表3 可知,随着样品粒度越来越细,X射线荧光强度逐渐增强,在粒度小于74 µm 时荧光强度趋于稳定,故本试验选取样品粒度为74 µm。

表3 样品粒度对荧光强度的影响

2.2 制样的压力

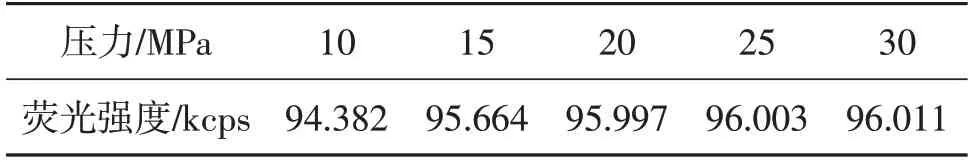

随机选取一个煤矸石样品分别在10,15,20,25,30 MPa 的压力条件下制成样片,在X 射线荧光光谱仪上测量SiO2的荧光强度,结果见表4。由表4 可知,当制样压力在20 MPa 后SiO2的荧光强度趋于稳定,故压片机压力选择为20 MPa。

表4 制样压力试验

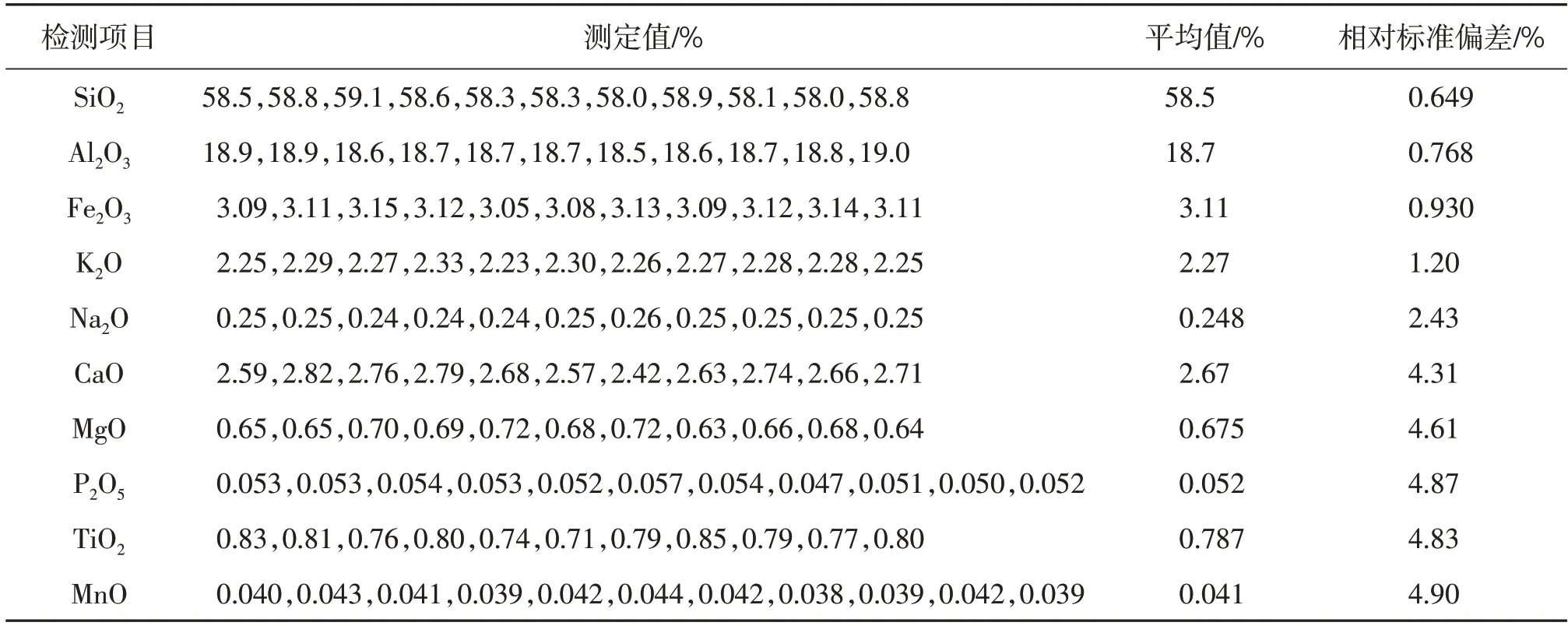

2.3 精密度试验

精密度是表示测量的再现性,是保证准确度的先决条件,通过公式(3)对精密度进行判定。相对标准偏差公式为

式中:SD为标准偏差,%:为样品测定平均值,%。

本文选取一个煤矸石样品,按照前文“1.3.2”中的方法制备样品,并对压片进行精密度测定(11次),测定结果见表5。所有检测项目的相对标准偏差(RSD)均小于5%,满足《地质矿产实验室测试质量管理规范》(DZ/T 0130—2006)的要求,具有良好的重现性。

表5 精密度试验(n=11)

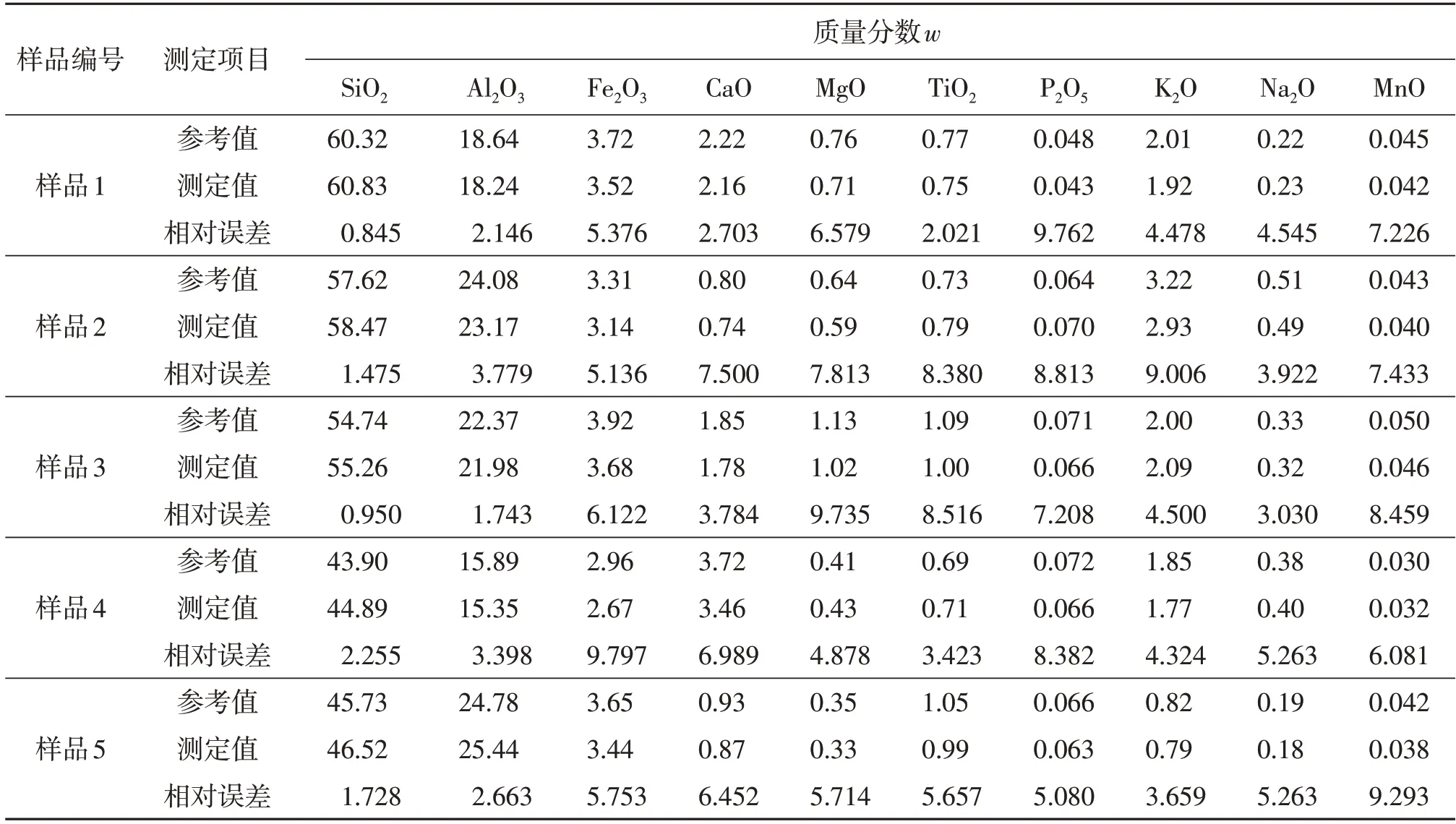

2.4 准确度试验

选择具有代表性的多份煤矸石样品,分别采用《建材用粉煤灰及煤矸石化学分析方法》(GB/T 27974—2011)和本文的方法进行检测,结果如表6所示。由表6 可知,所有检测项目的相对误差均小于10%,满足《地质矿产实验室测试质量管理规范》(DZ/T 0130—2006)的要求。这表明本文的检测方法具有较好的准确度,可以用于日常的分析检测工作。

表6 X射线荧光光谱法与传统方法测定煤矸石样品结果对比%

3 结论

(1)通过粒度选择试验发现,随着样品粒度越来越细,X 射线荧光强度会逐渐增强,当样品粒度均小于74 µm时,荧光强度趋于稳定,因此样品粒度选择74 µm,可以有效降低矿物效应和粒度效应的影响。

(2)由制样压力试验可知,制样的压力会影响样品表面的平整度及均匀性,从而影响X 射线的荧光强度,当逐渐增加制样压力后SiO2的荧光强度逐渐增强,在20 MPa 后荧光强度趋于稳定,因此选择压片机压力为20 MPa。

(3)本文提出了一种粉末压片-X 射线荧光光谱法,该方法能够快速准确地测定煤矸石中SiO2,Al2O3,Fe2O3,CaO,MgO,K2O,Na2O 等10 种主量元素的质量分数。按照本方法对煤矸石试样进行精密度试验,得出各组分质量分数的相对标准偏差(RSD)<5%;分别采用《建材用粉煤灰及煤矸石化学分析方法》(GB/T 27974—2011)和本方法对不同的煤矸石样品进行检测,得出所有检测项目的相对误差值均小于10%,测定值与传统方法测定值一致。本方法检测结果的精密度、准确度均满足行业标准《地质矿产实验室测试质量管理规范》(DZ/T 0130—2006)的要求,适用于大批量检测煤矸石样品。