全自动黄酒酒坛坛口捆扎包装机设计

2023-02-01刘长生孙琦宗

罗 桥,蔡 彬,叶 军,刘长生,孙琦宗

(浙江工业职业技术学院 机电工程学院,浙江 绍兴 312000)

绍兴黄酒是我国历史最悠久、最具有地方特色的黄酒品种之一,其在手工或机器酿造环节都要求使用鉴湖水进行制作,工厂也必须依鉴湖水而建。在每年冬至节气进行开耙酿酒,制作过程非常依靠老师傅的经验进行酿造。现在绍兴地区各大黄酒厂正在积极寻找机械代替人工转型的方法,如浙江古越龙山绍兴酒股份有限公司与浙江大学机器人研究中心签署机器换人战略合作协议。在手工黄酒坛酒生产过程中,除已实现自动灌装外,开耙、垒坛、酒坛封口等都采用人工操作,同时黄酒灌装是在高温下进行的,冬至后天气寒冷,工人师傅的工作环境相对恶劣。在工人师傅年纪日益增大,人工成本日益上涨的大环境下,黄酒酿造关键工艺如何传承、非关键步骤如何减少人工,是黄酒厂家面临的现实困境。

在调研中发现,针对黄酒酒坛的工艺机械化应用案例不多。如象山恒大机械制造有限公司和上海金枫酿酒有限公司联合申请的《酒坛清洗灌装机组》,可机械化完成坛装酒类的清洗、刷石灰水和灌装酒液工序,实现流水线作业,减轻劳动强度。《宁波日报》报道中提及,过去完成该项工作需要近80名工人,现一台机组仅需2名工人操作即可完成。不仅节省用工还提高生产效率。除此以外,黄酒酒坛垒坛,开耙结束后黄酒需要在酒坛中继续发酵一段时间,而此时为了节约土地,需要把成千的酒坛堆放起来人工难以操作,某厂工作人员刚开始堆坛时曾发生大规模塌方。但在“女儿红”冬酿现场报道垒坛问题中,操作“堆坛助力机械手”能将刚封装的酒坛堆向高处,轻架轻提,精准轻放。5万坛酒,按一天一人堆垒800坛计算,需20多个专业人员完成,但使用“堆坛助力机械手”,仅需1~2位技术人员操作即可完成。

1 全人工坛口捆扎现状

因地方黄酒厂的规模都不是非常大,制约了手工坛装黄酒坛封口包装机械化应用的发展。目前市场上缺少坛装酒封口机械的成套产品,封口的捆扎和水泥封顶的工序一直是人工完成,包装劳动强度大,效率低,难以满足现代化产业发展的需要。为了解决这一问题,需研制能对坛口捆扎进行自动包装的机器及完备的工艺设计方案。

黄酒酒坛传统捆扎工艺流程是全人工操作,如图1所示,先将洗净的黄酒坛,由人工A从传送带转移到称重台上,进行黄酒灌装。重量到达后,再由人工A用特殊黄酒酒坛搬运工具将酒坛分配给2位捆扎人员B和C(如图2所示)。2位捆扎人员将捆扎材料依次放置到坛口上,材料从坛口向上顺序为一张对折2次后的荷叶、1张纸、1个小土钵、2张交叉堆叠的粽叶,最后用捆扎绳进行坛口捆扎。再由人工D进行多余边缘剪切,剪切完后由人工E使用四坛专用工具车搬运至室外(如图3所示),再进行泥土封顶,人工F和G轮流操作封坛(如图4所示)。

图1 将洗净的黄酒坛进行搬运

图3 将捆扎好的酒坛剪切完多余边缘后搬运

图4 搬运至室外后进行泥土封口

所有的材料都为自然取材,为的就是让黄酒在酒坛里继续发酵。正是因为这些自然材料,保证了黄酒的品质,使得黄酒能够被长时间储存,越陈的黄酒色若琥珀,口感也更上乘,如非常有名的女儿红,可以窖藏近20年而始终温润如玉。酒坛无缝衔接着历史,承载着古往今来璀璨的黄酒文化,在这水墨古城里谱写着2 500年的绍兴酒神韵。

在3月份现场勘查中,天气较为寒冷,但黄酒灌装处温度较高,工作人员都是汗流浃背的。而冬季气温低,寒冷刺激使交感神经兴奋性增高,血管收缩外周阻力增高,致使血压增高。不论是站立来回走动或是坐着工作的工作人员,工作条件都相对较差。本次主要研究为酒坛坛口捆扎工艺环节替换人工,进行全自动机械化设计,难度在于人手在捆扎过程中的灵活性,可以将不同的捆扎材料固定并捆扎。

2 坛口新型捆扎方案及工艺流程

根据图2的人工捆扎工艺流程,如果对其进行机械化设计,需在实际工艺顺序上有所调整,实现多种捆扎材料在同一工位完成定位放置并剪切捆扎完毕。捆扎方式参考同样受欢迎的传统食品粽子的模拟手工捆扎的过程,分别通过线转和粽子自转2种方法来实现捆扎打结的线转方式。上游工序为黄酒称重,通过地面传送带传送至坛口捆扎工位,完成捆扎后,继续使用地面传送带送至下个工位进行坛口泥封,设计整体工艺流程如图5所示。

图2 坛口进行捆扎

图5 包装工艺设计流程

而此次坛口捆扎机的电气部分通过三菱PLC控制器控制各类气缸及电机的启动等,不在本文中赘述。电气部分需依次完成以下操作:荷叶放置到位,纸张到位,小土钵放置到位,粽叶交叉放置2张,固定好后裁剪多余边缘,捆扎并剪切捆扎绳。坛口捆扎机设计5个大小不同的存储区,分别放置荷叶、小土钵、粽叶、卷纸、捆扎绳。同时本设计的创新点之一在于将储存小土钵的套筒与固定机械爪一体设计,机械爪主要起到材料固定及材料在坛颈处收紧作用。

3 捆扎机主要执行机构选型与设计

为了便于研究,以绍兴市柯桥区某黄酒厂的酒坛为研究对象,高(50±2)cm,坛口直径(13±2)cm,坛颈(11±1)cm,通过SolidWorks三维软件建立酒坛的参数化模型。

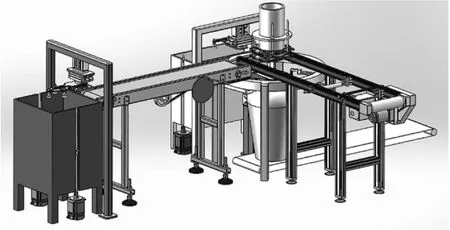

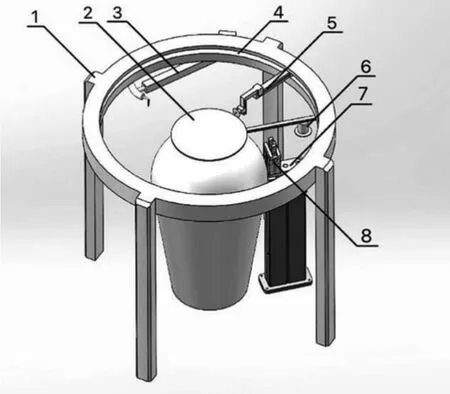

根据确定的工艺流程,坛口捆扎机的执行机构主要包括4种材料的输送机构、固定圆盘、旋转圈、固定机械爪、捆扎机构等。本设计主要创新点之二在于所有的材料都将在组装工位上堆叠完成,辅助固定机械爪固定所有的材料之后,裁剪余边和捆扎工艺也在组装工位上继续完成,形成全自动一体化。通过地面传送带前承接灌装工艺,后可承接封坛工艺,坛口捆扎包装机整体工艺的机械图如图6所示,全自动包装机外形尺寸为2 720 mm×1 625 mm×930 mm。

图6 全坛口捆扎包装机整体机械图

3.1 荷叶输送机构

酒坛灌装完成后,通过地面的传送带到达组装(捆扎)工位,固定圆盘尺寸为180 mm,由气缸伸出,放置在酒坛坛口上方。固定圆盘主要起到承载4种材料作用,并提供圆心确定位置,设计尺寸略小于剪切直径。模拟现场捆扎工艺,荷叶是最先被放置在坛口的材料。

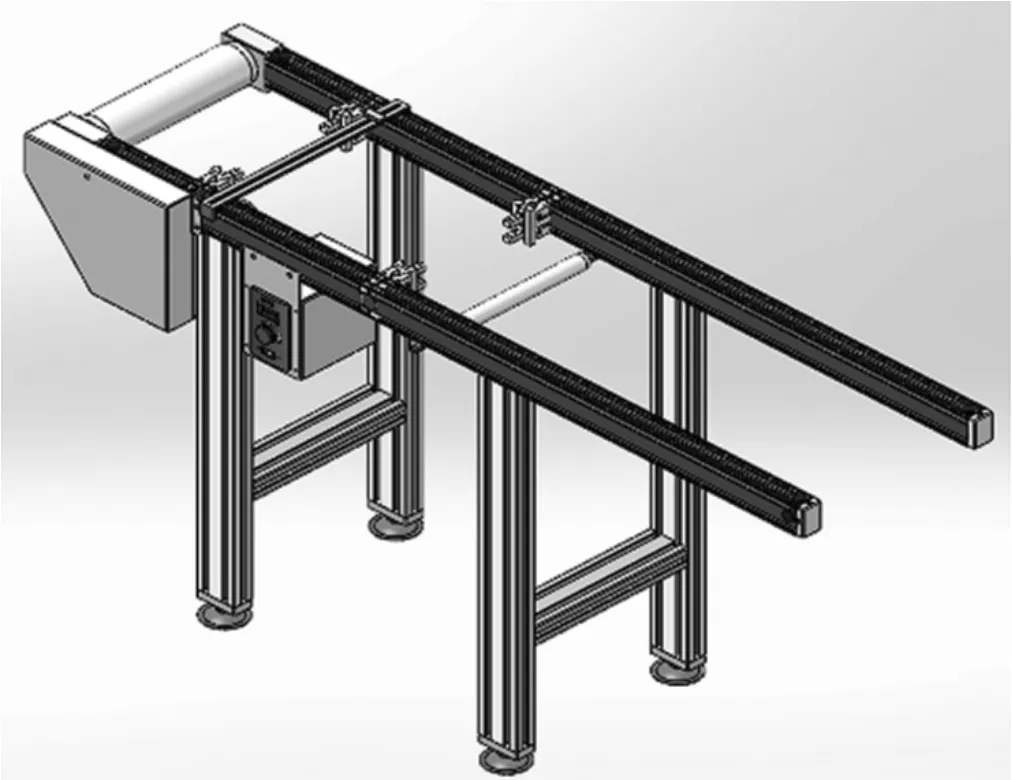

荷叶输送机构由荷叶储存区、回转气缸和真空吸盘、传送带及支架等组成,如图7所示。荷叶存储区放置折叠2次的干荷叶若干,使用真空吸盘下降进行吸取后,回转气缸旋转180°,真空吸盘放开,回转气缸回旋至初始位。荷叶放置到已启动的传送带上,输送到组装工位。为保证真空吸盘能一直在同一高度位置吸取荷叶,荷叶存储区在箱子两侧加设2条滚珠丝杠,在吸取完2张后,驱使底部步进电机转动,使得荷叶被向上移动,保证真空吸盘对荷叶的吸取。

图7 荷叶输送机构

由于在组装工位处需完成多道工序,在荷叶传送带末端,特设计按需伸缩的金属斜坡,效果图如图8所示。在荷叶到达传送带最后一段时,传送带下侧的电动机转动,斜坡由曲柄机构伸出,使得荷叶依重力和加速度滑落,同时考虑到摩檫力问题,加设一个金属吊坠,配合下滑至荷叶完整掉落到固定圆盘,伸缩斜坡和金属吊坠由电动机收回,荷叶输送工序完毕。

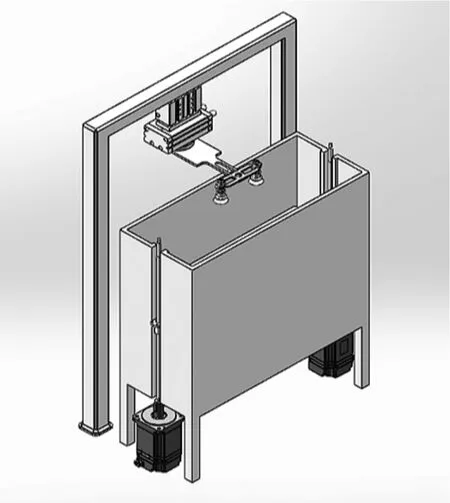

3.2 卷纸输送机构

操作现场中工人师傅使用的是单张纸张,为方便机械操作将纸张改为卷筒纸,水平放置。卷纸输送机构结构如图9所示,由2组夹紧气缸和2条运动导轨、纸张裁切结构、驱动电机等组成。卷纸放入存储区,先进行预张紧,即将纸张牵引出一段距离,放置在2组夹紧组上并驱动夹紧气缸夹紧,同时为防止打滑在夹紧口增加橡胶条。第一组夹紧气缸沿着齿轮轨道来回运行,第二组夹紧气缸位置保持不动,起到固定纸张的作用。

图9 卷纸输送机构

在荷叶到达固定圆盘后,第一组夹紧组持续夹紧,第二组放开,第一组向组装工位方向运行一段距离后停止,第二组夹紧,裁切结构对纸张进行裁剪。剪切后纸张长度为400 mm,第二组放开,第一组夹紧气缸带着纸张继续运行直至到组装工位。在运行过程中,为防止纸张掉落,在轨道中增加了防卷装置。直到小吐钵套筒下降至纸面高50 mm时,第一组夹紧气缸放开纸张。待到小土钵套筒回升到原处后,第一组夹紧气缸复位并夹紧纸张,回到预张紧状态,纸张工序完成。

3.3 小土钵输送机构

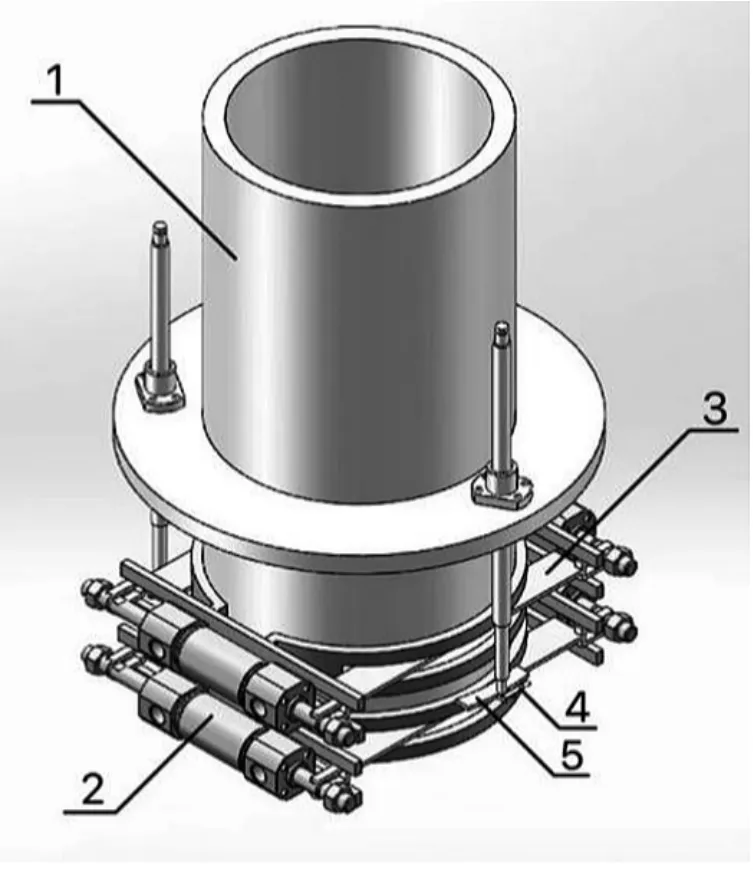

小土钵为第三种材料,与前面2张片状材料不同,通过对碗形边沿的利用,设计2组伸缩气缸,伸缩气缸伸出后可卡住小土钵不掉落。命名靠近固定圆盘一侧的一组伸缩气缸为下组,另一组为上组,在2组间距距离可放置一个小土钵。上组伸缩气缸的上部则为小土钵的存储区,具体结构图如图10所示,套筒中心与固定圆盘中心重叠。

图10 小土钵输送机构

存储区为筒型结构,在里面储放多个小土钵,由下组伸缩气缸控制一个小土钵的掉落和更替时阻挡剩余所有存储区内小土钵的滑落,上组伸缩气缸主要完成小土钵掉落时,剩余土钵的阻挡和更替时一个土钵的固定。同时套筒外侧有机械压爪3条,用于后续压紧、收紧所有材料使用。

当夹紧气缸带着纸张到达组装工位后,小土钵套筒下降至纸面高度5 mm,下组的伸缩气缸缩回,小土钵掉下到固定圆盘,计时3 s后,整体套筒回升到原处。下组伸缩气缸伸出,保证剩余小土钵不会掉落,上组伸缩气缸缩回,上部的小土钵一起下滑,上下组伸缩气缸正好可以容纳一个小土钵,上组伸缩气缸再伸出,保证下次输送时仅有一个小土钵掉落,剩余小土钵保持在筒内,小土钵放置工序完成。

3.4 粽叶输送机构

粽叶输送机构与荷叶输送方式相似,使用真空吸盘及回转气缸,以及相同的粽叶存储区设置,但没有传送带,位置主要靠回转气缸控制,粽叶输送机构如图11所示。因需要考虑放置2张不同角度的荷叶,在前后2张粽叶放置时,回转气缸旋转角度不同。

图11 粽叶输送机构

小土钵放置完成后,粽叶输送机构中的真空吸盘吸取第一张粽叶,根据粽叶的长形形状,吸取时使用2个吸盘,回转气缸顺时针旋转135°,吸盘放开收回,回转气缸恢复到起始位。再吸取第二张粽叶,回转气缸逆时针旋转135°,吸盘放开收回,粽叶放置完毕。回转气缸恢复后,套筒上的3个固定机械爪下降,固定住所有材料。机械爪的压杆末段设计为圆弧状压块,更加契合地把所有材料压紧,方便下一步剪切工艺。

3.5 多余边裁剪

旋转圈由地面支架固定,内有滚刀支架及捆扎材料的存储架,同时旋转圈中内嵌齿轮导轨,驱动滚刀架绕圈旋转,完成4种材料的多余边剪裁,模拟工人师傅使用剪刀完成多余边的剪切,旋转圈的具体结构如图12所示,包括后续的捆扎结构。

图12 旋转圈裁剪及捆扎工艺图

在机械固定爪固定好所有材料后,滚刀通过驱动电机先水平伸出,再下降,靠近剪切材料,略远于固定圆盘,滚刀启动旋转。驱动步进电机齿轮导轨开始旋转,进行多余边裁剪,滚刀会随旋转圈旋转3周后停止,保证将材料剪切完整,剪切步骤完成。

多余边剪切后滚刀收回,同时为不影响后续捆扎,固定圆盘将离开坛口,由气缸抽回。本设计的创新点之三在于,固定机械爪上增加了副爪设计,为下一步捆扎做准备,不仅能固定住多余边,同时副爪可以固定出坛颈,方便捆扎时找到收紧口。

3.6 坛口捆扎

在剪切完成后,固定机械爪主爪继续固定,并下降副爪,顺势固定到坛颈,把所有材料收紧至坛颈。在现场手工缠绕时,使用的是宽型白色塑料绳完成捆扎,坛口捆扎需要完成手工缠绕的方式,为简化捆扎工序,在多种材料的选取后使用PE复合塑料薄膜进行捆扎。在开始捆扎前,先安装好PE膜带盘(宽度为40 mm),进行预衔接,PE膜先缠绕到两指气缸上,气缸边沿增加橡皮条以增加摩擦。

捆扎机构依靠旋转圈的旋转进行缠绕,包括塑料PE膜带盘支架,两指气缸、伸缩气缸和熔断压紧装置,如图12所示。当副爪夹紧坛颈后,两指气缸由伸缩气缸上升与坛颈齐平,驱动旋转圈的电机,PE膜支架随着齿轮轨道完成一圈缠绕,此时,固定机械爪的副爪回收,手指气缸下降,不阻挡第二圈缠绕。继续进行缠绕2周后停止,手指气缸松开,伸缩气缸带动手指气缸上升并夹紧被拉长的PE膜。最后,热封机构旋转60°靠近坛身,PE膜热熔并压紧。整个捆扎过程完成,完成好后酒坛再由地面的传送带传送进入下一环节。

4 结束语

本文介绍了用机械化的方式代替酒坛坛口人工封口,即捆扎包装机的设计方案,设计依据手工工艺流程,略做工艺上的改变,总体完成所有捆扎操作,并在裁剪和捆扎工艺中设计旋转圈和固定机械爪来完成。使用Soildworks仿真软件对样机工作状态进行模拟,结果显示包装机可完成多种不同的机械方式对不同材料的输送,可以自动实现坛口捆扎材料依次放置并固定,通过旋转圈方式完成多余边的剪切和捆扎带的缠绕并切断。

用自动化包装设备替代目前黄酒酒坛行业中的手工捆扎包装方式,在该领域获得技术突破,该捆扎包装机的设计也可为后续全自动化酒坛坛口生产线包装设备的优化提供参考。