基于二维剪切散斑干涉的无人机缺陷检测

2023-02-01唐小军杨耀东吴思进

于 淼,唐小军,杨耀东,吴思进*

(1.北京信息科技大学,北京 100192;2.北京卫星制造厂有限公司,北京 100094)

随着无人机技术的发展,无人机的轻量化、高性能化成为了目前的主流发展方向[1]。为了减轻机身重量,复合材料成为了制作无人机机身的重要材料。与传统的金属材料相比,碳纤维复合材料在比强度、比刚度、耐疲劳及抗腐蚀性能上有着巨大的优势[2]。但由于复合材料结构的复杂性,在生产、运输和使用过程中,其内部容易出现诸如气泡、分层、贫胶、富胶、夹杂、孔隙和裂纹等缺陷,会严重影响材料性能,最终影响无人机的结构强度。在制造过程和使用过程中对无人机进行常规的缺陷检测并精准定位缺陷有助于对结构进行及时修复,消除质量隐患。

目前,传统的碳纤维复合材料无人机缺陷检测方法主要包括超声法、电涡流法和X射线法等。例如,王丹等[3]采用超声扫描方法,通过超声反射波信号对碳纤维层压板冲击损伤进行检测,研究了工件表面粘接物对检测效率的影响。但超声检测方法为扫描式检测,其检测速度较慢。Wu等[4]利用碳纤维复合材料的低导电性,使用高频收发探头通过电涡流方法实现了材料裂纹型缺陷的定量检测,但此方法不能实现全场测量。除此之外,X射线检测方法对安全防护条件要求较高,渗透和层析检测法多用于表面裂纹缺陷检测[5]。上述方法存在着测量速度慢、无法实现非接触测量、对实验环境要求高等局限性。

数字剪切散斑干涉(digital shearography)也是一种有效的复合材料无损检测技术,具有非接触、高灵敏度、全场和快速检测等突出优点,已广泛应用于许多工业领域。例如,应用数字剪切散斑干涉技术对飞机机翼、飞机机身、风机叶片、石油和天然气管道进行缺陷检测,取得了很好的检测效果[6-9]。数字剪切散斑干涉技术通过提取加载前后相位变化来测量全场位移梯度,从而得到缺陷的尺寸及在相机坐标中的位置[10]。然而当用于无人机机头这种具有大曲率表面物体的检测时,数字剪切散斑干涉技术所得到的缺陷二维坐标不方便现场对缺陷的快速定位。现场操作时一般需要根据表面距离来定位缺陷,以方便常规尺寸测量工具的应用。因此,传统数字剪切散斑干涉技术应用于无人机机头检测时,存在应用不便的问题,限制了该技术的应用。此时,需要结合机头的表面形貌,可以将数字剪切散斑干涉技术所得到的二维笛卡尔坐标值转换为沿物体表面的曲线距离。一般来说,可以采用其他如数字条纹投影[11-12]和数字图像相关[13-14]等形貌测量技术来测量表面形貌,然后再用数字剪切散斑干涉技术进行无损检测。或者将上述技术与数字剪切散斑干涉技术通过组合的方式来检测大曲率物体,如蒋艳鹏等[15]结合条纹投影法与散斑干涉法测量了大曲率物体的微变形,Anisimov等[16]利用条纹投影法与剪切散斑干涉法测量了大曲率物体的应变。然而结合不同检测技术对无人机机头先后进行形貌测量与缺陷检测需要执行2次单独的测量操作,增加现场系统布置和测量的时间,导致操作步骤复杂和测量效率低下。同时,由于2类技术所得到的数据之间缺乏位置相关性,难以进行匹配和融合,从而容易导致测量误差。因此,通过结合不同测量技术进行无人机机头缺陷检测和定位的方法在实际使用过程中存在局限性。

本文提出一种基于二维光源移动数字剪切散斑干涉技术的碳纤维复合材料无人机机头内部缺陷检测与定位方法,能够通过1种技术同时得到机头的位移梯度与表面形貌,从而可以通过融合这2种数据,构建坐标转换模型,获得缺陷离特定位置的表面距离,实现无人机机头内部缺陷的快速检测和精确定位。

1 缺陷检测与定位原理

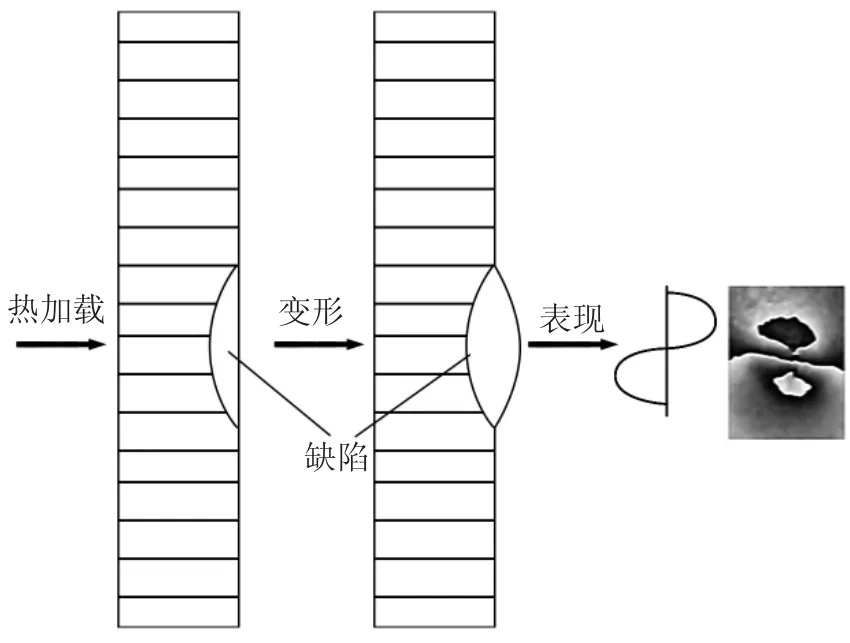

在外部加载状态下,复合材料内部缺陷会产生相对于整体的微小变形,根据加载状态下的微小变形便可得到内部缺陷分布情况。以热加载模式下碳纤维蜂窝结构复合材料的检测为例,其工作原理如图1所示。在热加载状态下,复合材料缺陷部位与其他部位热传导效率不一致,从而产生了相对变形与位移空间梯度变化,其中位移空间梯度的变化在剪切散斑干涉测量结果中表现为蝴蝶状干涉条纹。因此,根据缺陷在干涉图中呈现的特征,通过对剪切干涉测量结果进行分析可检出缺陷并获得缺陷在图像中的二维坐标值。缺陷的二维坐标可用于平面被测物的缺陷定位,而对于大曲率的无人机机头,缺陷二维坐标值难以直接转换为定位所需的曲面表面距离值。

图1 碳纤维蜂窝复合材料缺陷检测原理

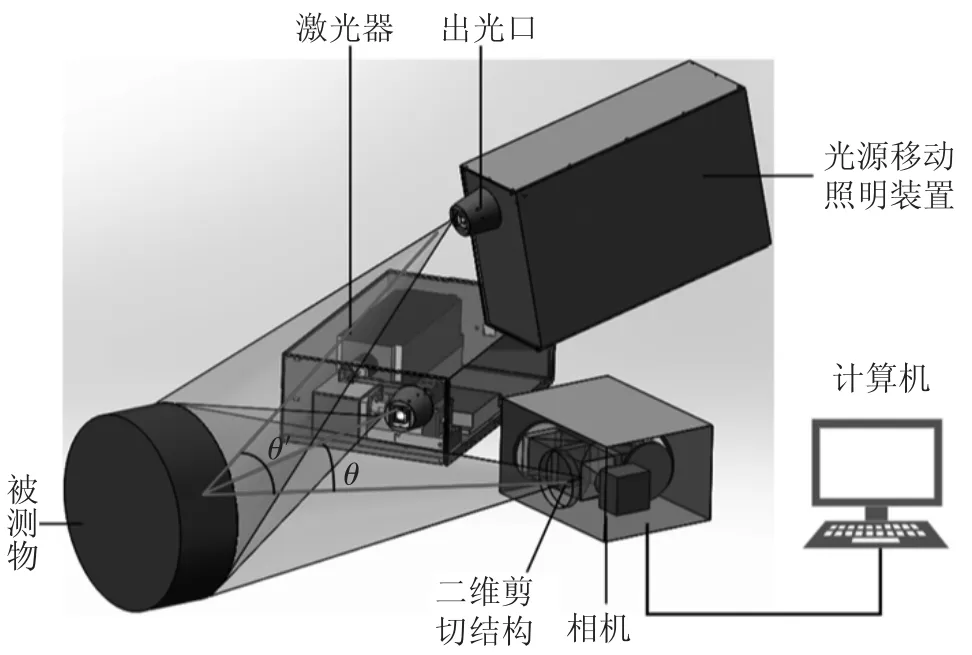

图2为二维光源移动数字剪切散斑干涉系统的结构组成,其由2个光源可移动照明装置与1个二维剪切成像装置组成。通过光源可移动装置,照明光源可沿垂直照明方向进行定量位移。通过二维剪切成像装置,可以得到不同剪切方向的剪切散斑干涉图。

图2 二维光源移动剪切干涉系统

测量分为2个阶段,第一阶段进行位移梯度测量,实现缺陷的快速检测;第二阶段进行形貌测量,结合形貌数据和位移梯度实现缺陷的精确定位。在位移梯度测量阶段,光源保持静止,通过光源进行照明并在被测物表面形成散斑场。被测表面光场经过反射进入二维剪切装置中的分光棱镜中,分光棱镜将光束分为透射光与反射光。其中,透射光束照射到与作为移相器的压电装置相连的平面镜上,反射光束照射到与光轴具有一定倾角的平面镜上。通过2个平面镜的反射与分光棱镜的汇聚,最终透射与反射的2幅像在成像平面上形成了一组相互错位的图像。相互错位图像的重叠部分在成像设备的感光平面上形成干涉,其光强可表示为

式中:I0为背景光强;γ为对比度;φ为干涉光相位。然后对被测物进行加载,被测物存在缺陷区域将产生应变集中,此时其表面光场分布产生变化,其光强可表示为

式中:Δ是物体变形引起的相位变化量,也就是加载前后的相位差。则在x剪切方向上的位移梯度可表示为

式中:λ为激光波长;δx为沿x轴方向剪切量。因此根据式(3)即可得到被测表面位移梯度全场分布。

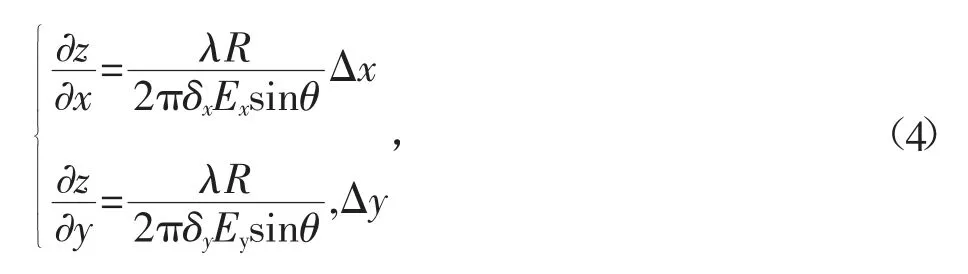

在形貌测量阶段,通过光源的移动来改变光程,使光束沿着照明方向和观察方向所组成的平面且垂直于照明方向产生位移,从而对剪切干涉相位进行调制。依次提取2个光源移动前后的相位分布,并计算相位差,进而得到沿x和y方向的被测表面斜率全场分布

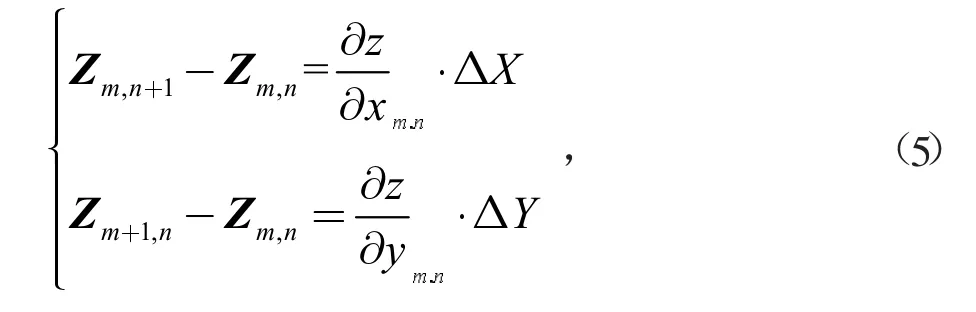

式中:δy为沿y轴方向剪切量;Δx和Δy分别为2个剪切方向上的相位分布;θ和θ'为照明方向与测量方向的夹角;Ex与Ey为2个激光源的移动量;R为光源到被测物的距离。表面斜率与表面形貌的关系为

式中:Z为表面形貌矩阵;ΔX和ΔY分别为表面形貌中2个相邻测量点的水平间距与垂直间距;m和n分别为表面形貌矩阵的行数与列数。求解式(5)即可得到被测表面形貌。

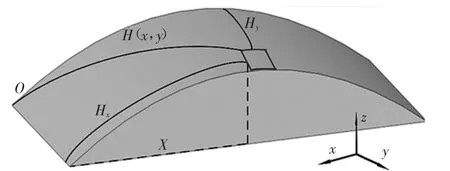

结合被测表面形貌与缺陷位移梯度计算缺陷在曲面上的距离值以实现缺陷定位。图3为曲面缺陷定位模型,框线标识处代表被测表面存在内部缺陷区域。

图3 曲面缺陷定位模型

缺陷所在区域在笛卡尔坐标系下沿x轴方向的坐标值为X,沿y方向的坐标值为Y;被测曲面工件原点为O,缺陷区域在曲面上沿坐标轴方向距工件边缘的距离为Hx、Hy,距原点的距离为H(x,y)。缺陷区域距工件边界的距离可由式(6)计算

2 实验与分析

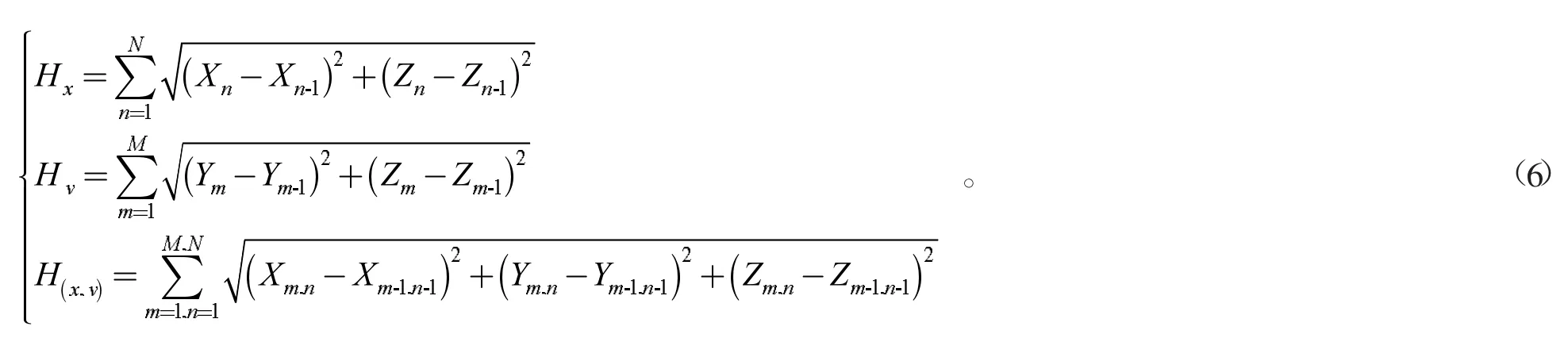

图4为所测量的无人机机头,其采用碳纤维复合材料制作。复合材料的应用减轻了机头的重量,减少零件翘曲现象的出现,提高了零件的合格率。无人机碳纤维蜂窝复合结构如图5所示。在蜂窝结构制作工件过程中,因结构破坏和胶粘接不实等原因可能导致工件内部存在裂纹、气泡等缺陷。

图4 碳纤维无人机机头

图5 碳纤维蜂窝复合结构

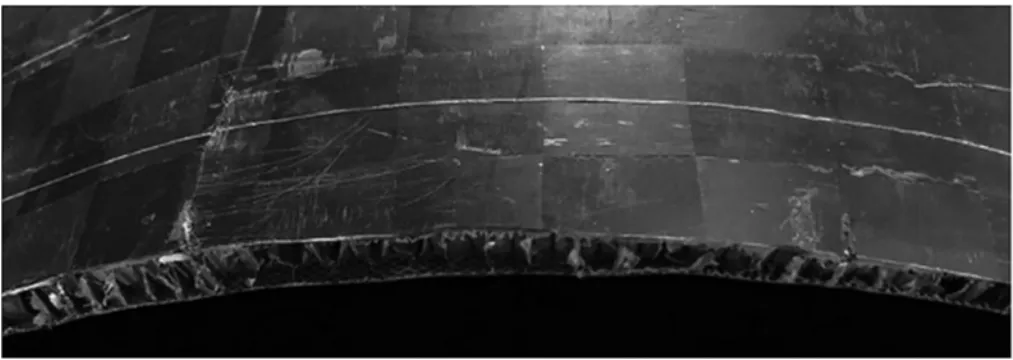

实验中二维光源移动剪切干涉系统的激光器中心波长为532 nm,输出功率为200 mW(长春新产业光电科技有限公司,MSL-FN-532),相机分辨率为2 464×2 056像素(CatchBEST Co.Ltd.MU3S500M),x、y方向的剪切量均为10 mm,工作距离为800 mm,单次检测面积大小为220 mm×170 mm。无人机机头放置在固定平台上,采用热加载的方式,通过热风枪来对无人机机头施加载荷。在检测中为了使被测区域的加载量一致,在图像采集时要求被测试件受热稳定且整体温度变化情况尽量相同。无人机机头在热风枪加热的温升阶段与加热完成后的温降阶段均会产生变形,当用热风枪加热时被测物会存在热量分布不均和热气流干扰的情况,而在温降过程中无人机机头整体温度变化较为均匀且不存在热气流扰动。为了防止加热阶段被测物受热不均匀影响测量结果,选择在温降过程中展开测量。通过时间相移法提取加热完成后的初始温降节点相位作为参考相位,将温降状态下所采集的相位作为测量相位。将测量相位图与参考相位图相减,其原始结果与滤波后结果如图6所示。

图6 缺陷检测结果

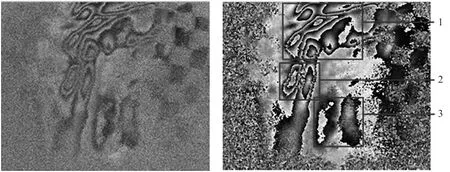

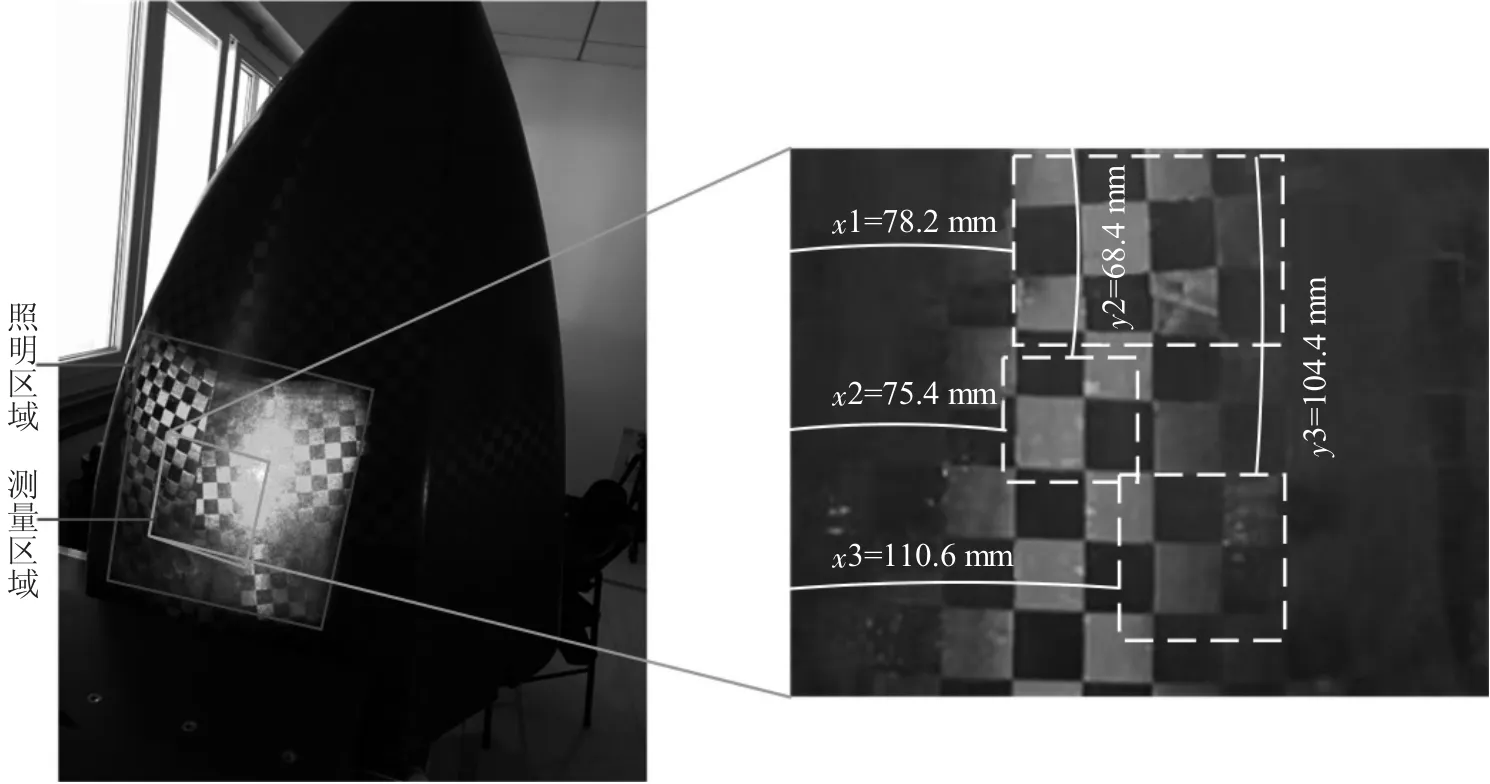

从图6可以看出标识区域中出现了蝴蝶状干涉条纹,这一特征表示区域内存在缺陷。在图6中1号区域出现多组不规则的剪切干涉条纹,测量结果表明此处存在多个不规则缺陷,区域2与区域3中出现典型的剪切干涉条纹,缺陷特征表现较为明显。通过二维光源移动剪切散斑装置依次采集不同剪切方向相位图,根据式(5)求取表面形貌。结合图6与表面形貌数据,然后根据式(6)可得到3个缺陷区域在曲面上距测量边界的距离,结果如图7所示。根据缺陷在曲面上的距离,可在生产现场通过卷尺快速地在被测工件上定位缺陷以进行后续修复处理。

图7 缺陷在机头表面上的距离

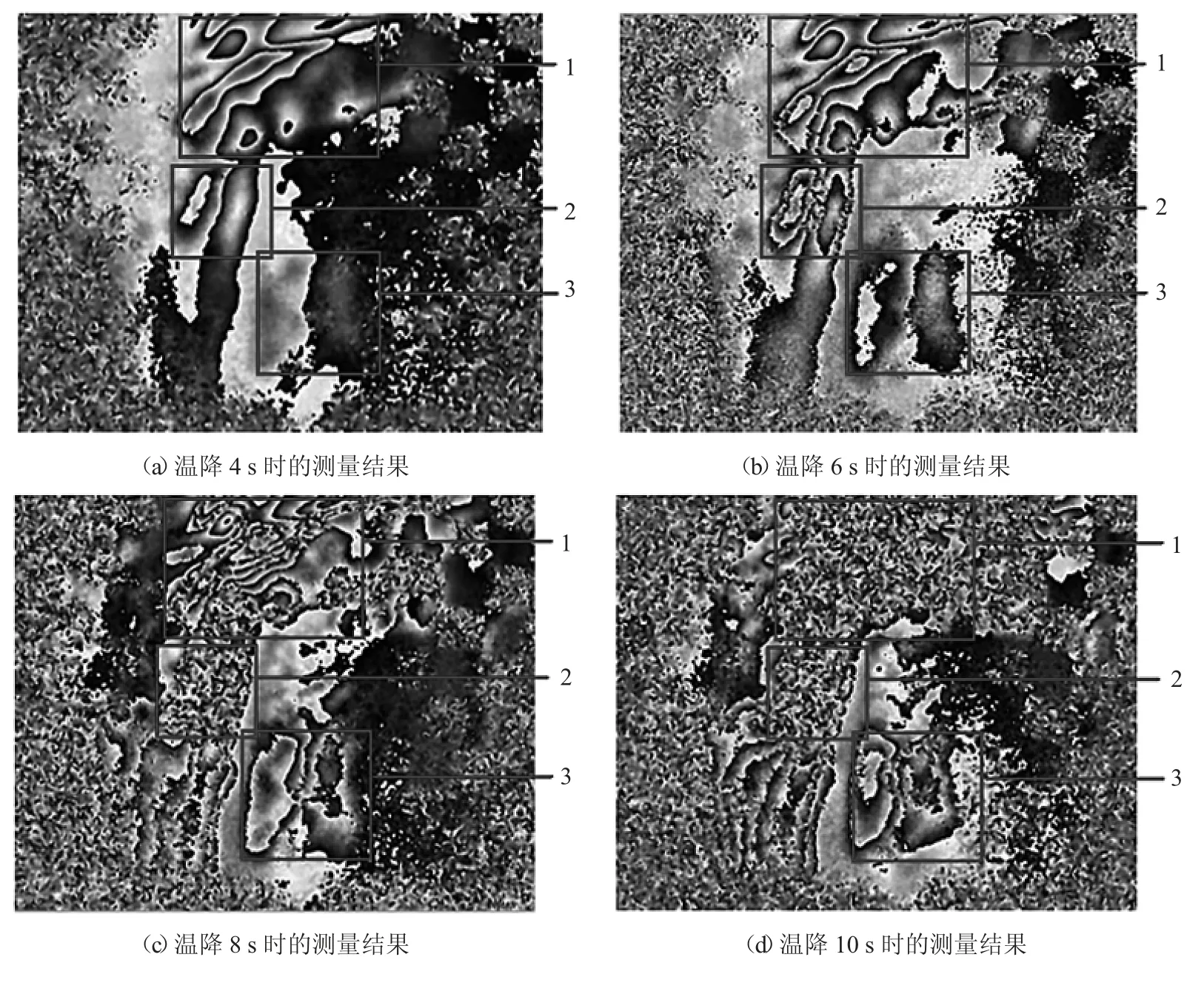

为了研究加载量对缺陷检测结果的影响,使用热风机将机头从20℃加热到40℃后停止加热,采集无人机机头在不同温降时间节点下的测量结果进行对比。机头同一区域在温降时间节点分别为4、6、8、10 s下的测量结果如图8所示。

图8 不同时间节点下的测量结果

温降4 s时,1、2号区域处开始出现蝴蝶状干涉条纹,3号区域处未出现明显条纹图案;温降6 s时1、2号区域条纹级数增加,3号区域开始出现干涉条纹;温降8 s时,1、3号区域条纹密度进一步增加,2号区域条纹已不可见;温降10 s时,1号与2号区域条纹不可见,3号区域条纹级数进一步增加。加载量的大小影响着缺陷变形量,加载量过小缺陷难以产生有效的离面变形,加载量过大则会导致干涉条纹级数过大无法被检出。因此,在测量中选择适当的加载量对获取高质量的测量结果尤为重要。结果表明对于所测量的碳纤维蜂窝结构复合材料无人机机头,在20℃环境下温降6 s的测量结果最好。但不同工件的材料、结构和缺陷类型不同,其物理特性复杂难以有具体规律可循,因此还需大量实验来确定不同工件的最佳加载量。

3 结论

本文提出了一种基于二维光源移动数字剪切散斑干涉技术的碳纤维无人机机头缺陷检测与定位方法,能够同时获得无人机机头的位移梯度与表面形貌,从而可以将缺陷坐标值转化为曲面距离值,方便现场进行缺陷的快速和精准定位,克服了传统剪切散斑干涉技术应用于曲面复合材料检测时所存在的现场定位困难的问题。与应用2种独立的技术分别进行缺陷检测和形貌测量的方法相比,本方法仅需1种技术即可同时获得位移梯度和表面形貌,因此不存在测量装置站位布置和图像位置匹配的问题,其测量结果准确性和测量过程便利性都能大幅提升,具有更好的应用价值。未来通过结合图像特征识别算法,可进一步提高无人机机头缺陷的检测精度和检测效率,提升现场使用的便利性。