UHPC-T梁抗弯性能试验研究与理论计算

2023-01-31叶力豪

朱 琦,叶力豪,蔡 玮,谢 文

(宁波大学土木工程与地理环境学院,浙江宁波 315211)

0 引 言

超高性能混凝土(Ultra-high Performance Concrete,UHPC)是一种具有超高抗压、抗拉强度和高韧性、高耐久性的新型水泥基复合材料,将其应用于桥梁结构中,可减轻结构自重,提高承载力和耐久性,具有广阔的应用前景[1-6]。尽管目前中国尚未制定UHPC桥梁设计规范,但不少学者已进行了较深入的研究。邓宗才等[7]研究表明:截面形式对UHPC梁的开裂荷载与延性影响甚大。傅元方[8]试验研究表明:UHPC梁的屈服和极限荷载受纵向配筋率的影响较大。孙小凯等[9]通过四点弯曲试验研究发现:纵筋配筋率不影响UHPC梁的开裂弯矩,但对其极限承载力的影响显著。Yang等[10]研究了配筋率和钢纤维体积掺量对梁受力性能的影响,结果表明:当钢纤维体积掺量不变时,纵向配筋率对UHPC梁的开裂性能无影响,对UHPC梁的极限承载力以及延性均有显著影响。Turker等[11]研究发现:当钢纤维体积掺量一定时,配筋率越大,UHPC梁的极限承载力越大,延性也更强,但超过一定配筋率时,对延性性能的改善作用减弱。梁兴文等[12]研究发现:纵向配筋率对UHPC梁的开裂荷载影响不大,但纵向配筋率可大幅提升UHPC梁的屈服荷载和极限荷载。彭飞等[13]考虑了钢纤维对UHPC受拉区的抗弯贡献,结果表明:钢纤维长度也是影响受拉区UHPC抗弯贡献的主要参数。曹霞等[14]开展了6根高强钢筋UHPC梁抗弯试验,研究了不同配筋率、纵筋等级、纵筋直径和受压钢筋直径对UHPC受力性能的影响规律。林明畅[15]设计制作了6组18根不同配筋率UHPC试验梁,探索了UHPC梁的适筋、超筋和少筋的破坏形态以及裂缝发展状态,推导了UHPC梁的开裂弯矩、极限弯矩和抗弯刚度计算公式。徐海宾等[16]在现行规范公式的基础上引入抗裂影响系数和裂缝修正系数,给出了UHPC梁的开裂弯矩和最大裂缝宽度计算公式。刘超等[17]在平截面假定基础上推导了配筋高应变强化的UHPC-T梁抗弯承载力计算公式,并与国外提出的计算方法进行对比,结果表明,所提出方法的计算值与试验值吻合度较高。李立峰等[18]进行了大比例预应力UHPC-T梁抗弯试验,改进了开裂荷载和极限荷载计算方法。徐海宾等[19]试验研究了6根预应力UHPC-T梁的抗弯性能,引入纤维长度修正系数和抗裂影响系数,对截面抵抗矩塑性影响系数进行修正,得到了预应力UHPC-T梁的开裂弯矩计算公式。

综上所述,目前的研究主要以矩形截面为主探讨UHPC梁的力学性能,而以预应力为主要影响因素研究其对T形截面抗弯性能的影响相对较少。本文以桥梁工程中的T梁为研究对象,制作4根UHPC-T梁(包括1根预应力UHPC-T梁)和1根普通混凝土T梁(对照梁),研究配筋率和预应力对UHPC-T梁抗弯性能的影响;最后采用理论公式计算UHPC-T梁的开裂弯矩和极限弯矩等关键性能参数。

1 试验概况

1.1 模型制作及加载测点布置

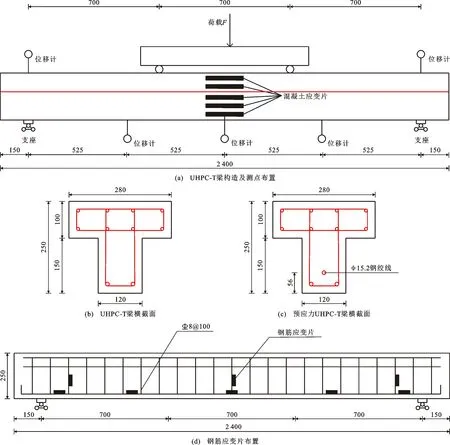

由于受经费和试验场地等条件限制,足尺模型试验难以实现,因此采用缩尺模型开展相关研究工作。结合自身试验条件和研究目的,缩尺模型参照并改造了文献[20]中的试验模型,即调整了模型截面翼缘和腹板尺寸,但试验模型梁的抗弯和抗剪等性能均满足设计规范要求。UHPC-T梁的设计长度为2 400 mm,为防止两端发生锚固破坏,加载时两边预留了150 mm,计算跨度为2 100 mm,如图1(a)所示;T形截面的腹板尺寸为120 mm×150 mm,翼缘尺寸为280 mm×100 mm,如图1(b)所示。预应力UHPC-T梁的预应力采用后张法施加,在距梁底下缘56 mm处布置1根直径15.2 mm的预应力钢铰线,如图1(c)所示;其中锚垫板采用10 mm厚钢板以防止锚固区局部压碎,张拉预应力为110 kN。试验T梁的具体分组见表1,试验主要考虑配筋率和预应力等影响,其中普通混凝土T梁为对照梁。

表1 T梁试验分组Table 1 T-beam test group

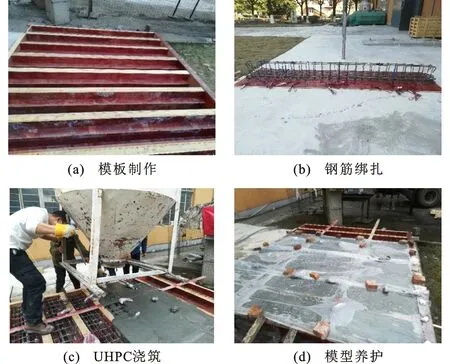

UHPC-T梁的制作采用常规的施工工艺,即先支模、绑扎钢筋、后浇筑UHPC和自然条件养护,现场作业如图2所示;试验采用的UHPC中水泥、硅粉、石英砂、水胶比的配合比为1∶0.5∶1.5∶0.18,且添加了2%的减水剂和体积掺量为2%的钢纤维。

自然条件下养护28 d达到龄期后,采用三等分点进行抗弯加载试验(图3),通过分配梁将荷载对称分配到梁的两个三分点处,中间为纯弯段。试验加载仪器为结构疲劳试验系统PWS-250,试验开 始前先预加载,如无异常,则卸载到0 kN再开始正式加载。试验加载采用分级加载,在达到使用状态试验荷载值Fs之前,每级加载值不超过0.10Fs,接近开裂荷载时,每级加载值不超过0.05Fs。开裂后每级加载控制为10 kN,UHPC-T梁到80 kN后改用位移1 mm·min-1控制加载直至梁破坏;普通混凝土梁到20 kN后改用位移1 mm·min-1加载直至梁破坏。

测试内容包括:竖向位移、混凝土应变、钢筋应变、裂缝等。①位移测试:沿梁安装5个竖向位移计(含两端支座处位移计),如图1(a)所示。②应变测试:布置钢筋应变片用于测试箍筋和纵筋应变,如图1(d)所示;在梁跨中沿梁高布置5个混凝土应变片测试混凝土应变沿梁高的分布规律,如图1(a)所示。③裂缝测试:利用裂缝观测仪测量每个荷载步下最大裂缝宽度,并利用记号笔标记裂缝发展情况。

1.2 材料力学性能

1.2.1 UHPC力学性能

浇筑UHPC试验简支梁时,同时制作了3个边长为100 mm的立方体试件以测试其抗压强度,制备了3个100 mm×100 mm×300 mm长方体试件用于测试其弹性模量。浇筑了3个100 mm×100 mm×400 mm长方体试件以测试其抗弯折强度,加载装置见图4(a);加工了3个180 mm×25 mm×25 mm狗骨形试件用于测试轴心抗拉强度,测试装置见图4(b)。所有试件与UHPC试验简支梁的养护条件相同,测得的力学性能如表2所示。

表2 UHPC与C40混凝土力学性能Table 2 Mechanical properties of UHPC and C40 concrete

1.2.2 钢筋力学性能

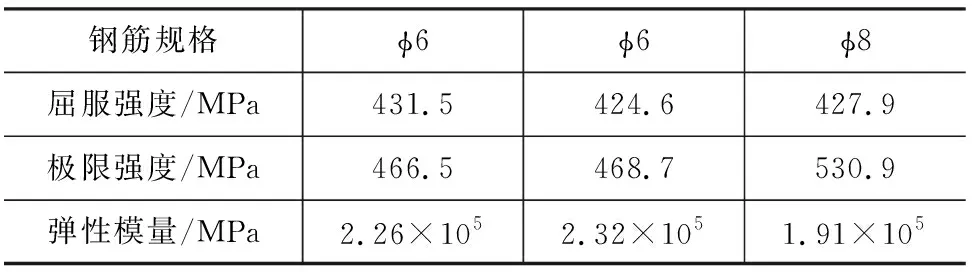

按照《金属材料 室温拉伸试验方法》[21]规定进行钢筋拉伸试验。所得的钢筋物理力学性能指标如屈服强度、极限强度等见表3。

表3 钢筋力学性能Table 3 Mechanical properties of reinforced rebars

2 配筋率对UHPC-T梁抗弯性能的影响

2.1 裂缝分布与抗裂性能

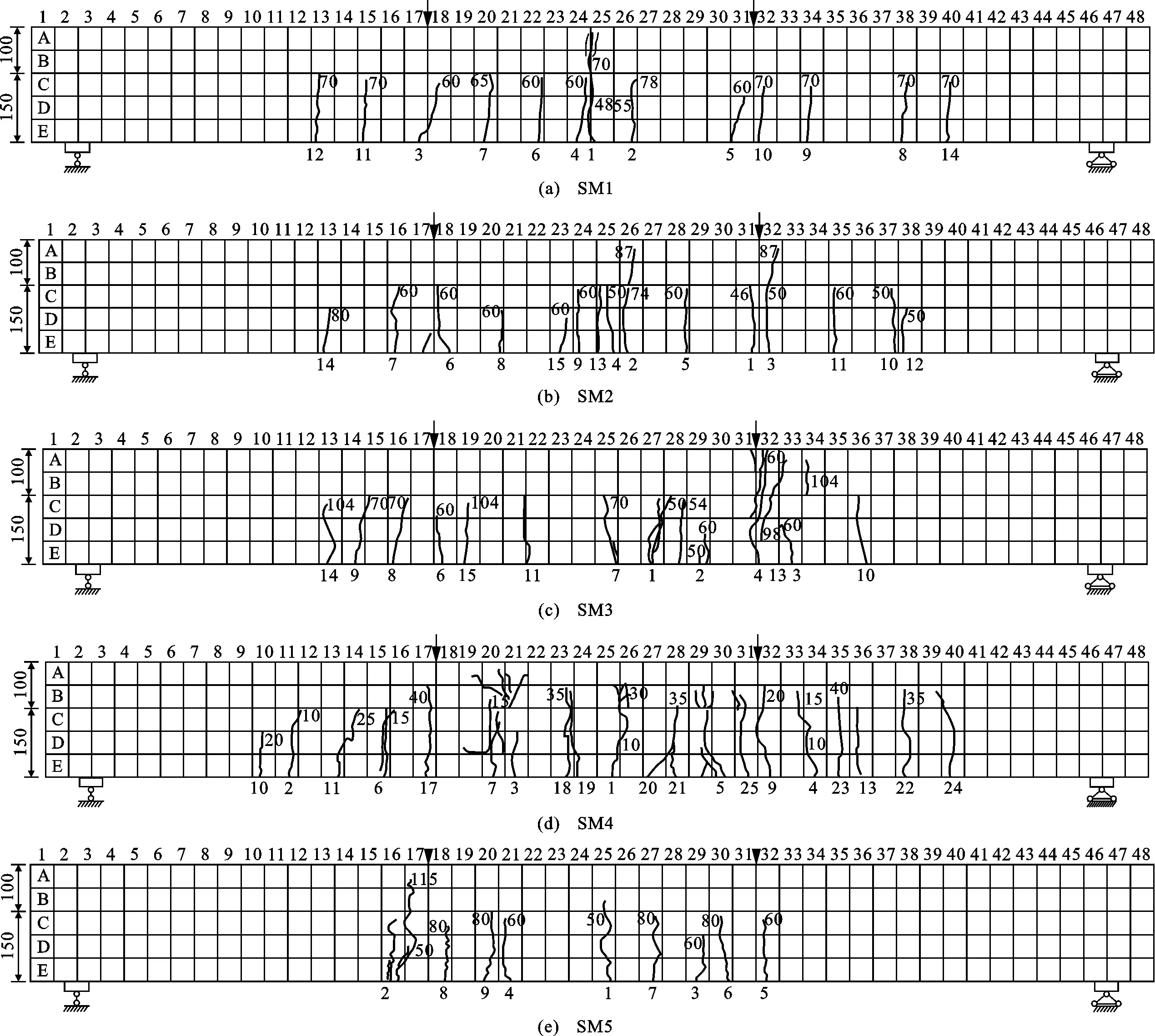

各模型梁的裂缝分布如图5所示,其中裂缝中数字为裂缝发展位置对应的荷载,单位为kN。由图5可以看出,各试验梁裂缝分布有如下特点:①相比SM4梁,SM1、SM2、SM3梁的裂缝出现较晚,且发展速度较慢;②SM1、SM2、SM3梁翼缘上裂缝较少,主要集中在加载点附近,而SM4梁翼缘上有较多裂缝且穿过翼缘向上发展;③SM1、SM2、SM3梁裂缝数量远小于SM4梁,表明钢纤维可阻碍裂缝发展,使裂缝分布更加均匀。从图5还可看出,SM1、SM2、SM3梁的裂缝发展特征为:随着荷载的增加,裂缝宽度逐渐变大,裂缝不断向上扩展;当荷载持续增加时,梁的裂缝数量和宽度逐渐增大,并能听到受拉区混凝土内钢纤维被拔出的声音,但直到试验由于破坏而停止,其受压区混凝土未被压碎。

裂缝对结构的刚度和耐久性产生显著影响,图6给出了各模型梁的荷载与最大裂缝宽度关系。与SM3梁相比,SM1、SM2梁由于其配筋率较低,初裂过后它对裂缝宽度的限制作用有限,导致开裂过后裂缝发展迅速,比如SM1、SM2、SM3梁的开裂荷载对应的最大裂缝宽度均为0.01 mm,而加载至80 kN时对应的最大裂缝宽度分别为0.22、0.26、0.08 mm,表明提高配筋率可阻止UHPC-T梁裂缝的发展。当配筋率从0.209%提高至0.744%,SM1梁和SM3梁极限荷载对应的最大裂缝宽度从1.92 mm降至1.56 mm,表明提高配筋率可以增大梁的抗裂性能和安全性能。SM2梁和SM4梁最大裂缝宽度均为0.01 mm时,对应的开裂荷载分别为46 kN和10 kN,当SM4梁加载至20 kN时,其最大裂缝宽度已扩大至0.18 mm,表明UHPC可阻止T梁裂缝的发展和提升梁的抗裂性能和承载能力。

2.2 混凝土应变

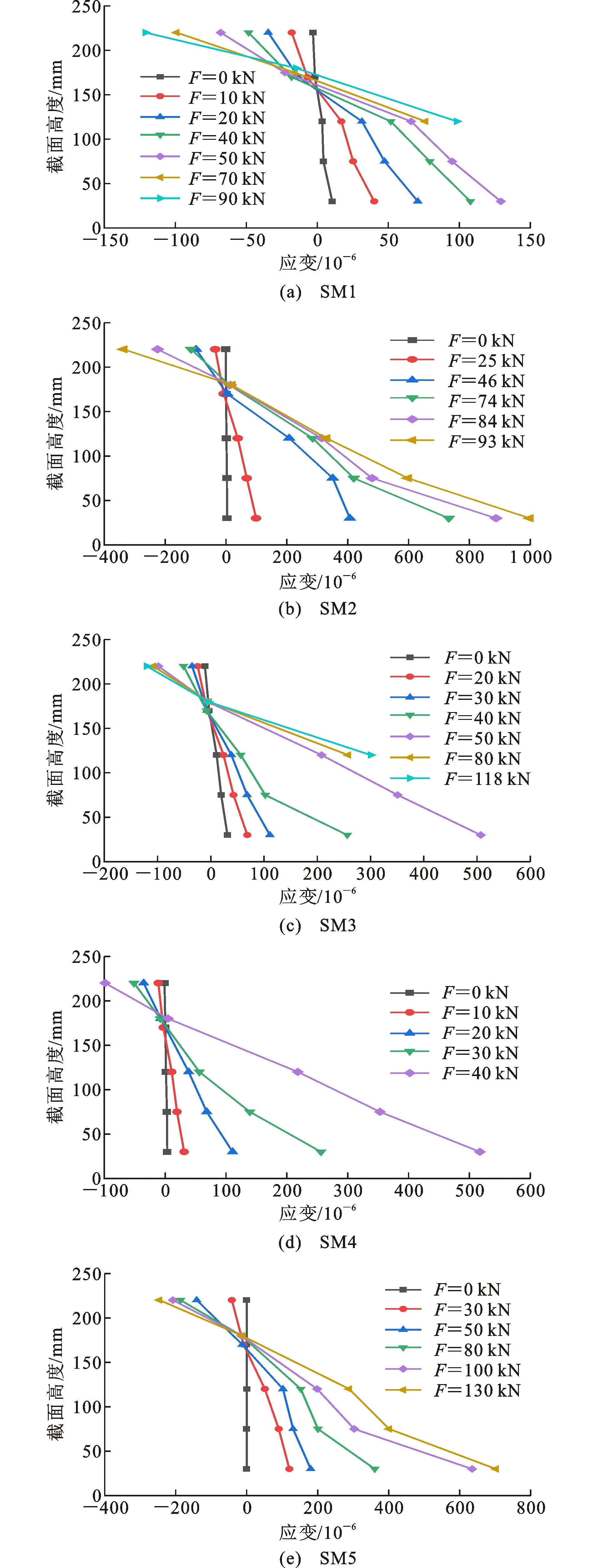

图7为不同荷载下各模型梁混凝土应变沿梁高的分布规律。由图7可以看出:UHPC-T梁或普通混凝土T梁在开裂前处于弹性阶段,中性轴位置基本保持不变,表明T形截面满足平截面假定;UHPC-T梁或普通混凝土T梁开裂后,其中性轴位置出现逐渐上升。此外,部分测点出现突变,主要是由于该位置出现了裂缝所致。

2.3 荷载-跨中位移曲线

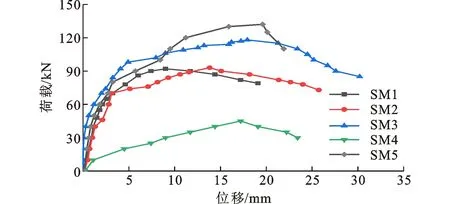

图8给出了各模型梁荷载-跨中位移曲线。与SM4梁类似,SM1、SM2、SM3梁经历了弹性阶段、裂缝开展阶段和破坏阶段3个不同受力阶段。SM1、SM2、SM3梁的开裂荷载分别为48、46、50 kN,表明配筋率对UHPC-T梁的开裂弯矩影响不大,两者最大相差约8.7%,这是因为UHPC-T梁的开裂弯矩取决于UHPC水泥基体的抗拉能力。当配筋率从0.209%增加至0.744%,相应的极限荷载由92 kN提高至118 kN,增大了28.3%,表明配筋率的增加明显提高了UHPC-T梁的极限承载力。此外,比较SM1梁和SM2梁可知,两者的极限荷载非常接近,分别为92 kN和93 kN,表明UHPC-T梁为少筋梁时,提高配筋率不会提高其极限承载力,主要是因为少筋梁的极限承载力由受压区混凝土控制。

3 预应力对UHPC-T梁抗弯性能的影响

3.1 裂缝分布与抗裂性能

从图5中SM2、SM5梁的裂缝分布可以看出,SM5梁(预应力UHPC-T梁)与SM2梁(UHPC-T梁)相比,裂缝分布有如下特点:①试验梁首先在跨中部位出现第一条裂缝,随着荷载继续增加到80 kN,裂缝主要集中在加载点附近,非纯弯曲段裂缝相对较少;②随着荷载继续增加到115 kN,除加载点外并未产生新的裂缝;③与SM2梁相比,SM5梁裂缝数量和主裂缝宽度都明显减小,表明施加预应力可以有效减少裂缝宽度和数量。从图5(b)、(e)可以看出,SM5梁的裂缝发展特征为:随着荷载的增加,裂缝宽度逐渐变大,裂缝不断向上扩展,但是少有裂缝发展到翼缘部分;当荷载持续增加时,梁的裂缝数量和宽度逐渐增多,裂缝中不断有UHPC粉末掉下来,并伴随有钢纤维断裂的声音,但直到试验由于破坏而停止,其受压区混凝土未被压碎。

从图6给出的SM2梁和SM5梁的荷载与最大裂缝宽度关系可以看出,与SM2梁相比,SM5梁由于施加了预应力,初裂过后其对裂缝宽度有限制作用,使得开裂过后裂缝发展缓慢,比如SM2和SM5梁的开裂荷载对应的最大裂缝宽度均为0.01 mm,而加载至80 kN时对应的最大裂缝宽度分别为0.26 mm和0.12 mm,表明施加预应力可以阻止UHPC-T梁裂缝的发展。此外,SM2和SM5梁极限荷载对应的最大裂缝宽度从1.85 mm降至1.41 mm,表明施加预应力可以增大梁的抗裂性能和安全性能。

3.2 混凝土应变

从图7(b)、(e)给出的不同荷载下SM2梁和SM5梁混凝土应变沿梁高的分布规律可以看出:UHPC-T梁和预应力UHPC-T梁在开裂前处于弹性阶段,其中性轴位置基本保持不变,表明T形截面满足平截面假定;UHPC-T梁和预应力UHPC-T梁开裂后,其中性轴位置出现逐渐上升。此外,部分测点出现突变,主要是由于该位置出现了裂缝所致。

3.3 荷载-跨中位移曲线

从图8中的SM2、SM5梁荷载-跨中位移曲线可以看出,SM5梁与SM2梁类似,经历了弹性阶段、裂缝开展阶段和破坏阶段3个不同受力阶段。SM2、SM5梁的开裂荷载分别为46 kN和50 kN,两者相差约8.7%,表明施加预应力对UHPC-T梁的开裂弯矩影响不大,这是因为UHPC-T梁的开裂弯矩取决于UHPC水泥基体的抗拉能力。由于SM5梁施加了预应力,相应的极限荷载由93 kN提高至132 kN,增大了42%,表明施加预应力可以明显提高UHPC-T梁的极限承载力。

4 理论计算

根据截面应力分析法,分别计算普通混凝土和UHPC-T梁的开裂弯矩Mcr和极限弯矩Mu[16-17]。

开裂弯矩:

Mcr=(σp+γft)W0

(1)

(2)

λr=ρflf/df

(3)

式中:γ为截面塑性抵抗系数;βf为抗裂影响系数;λf为钢纤维含量特征值;ρf为钢纤维体积率;lf为钢纤维长度;df为直径;ft为UHPC轴心抗拉强度;W0为换算截面对截面受拉边缘的弹性抵抗矩;S0为换算截面计算纤维以上或以下部分面积对截面重心轴的面积矩;σp为预应力在构件抗裂边缘产生的预压应力。

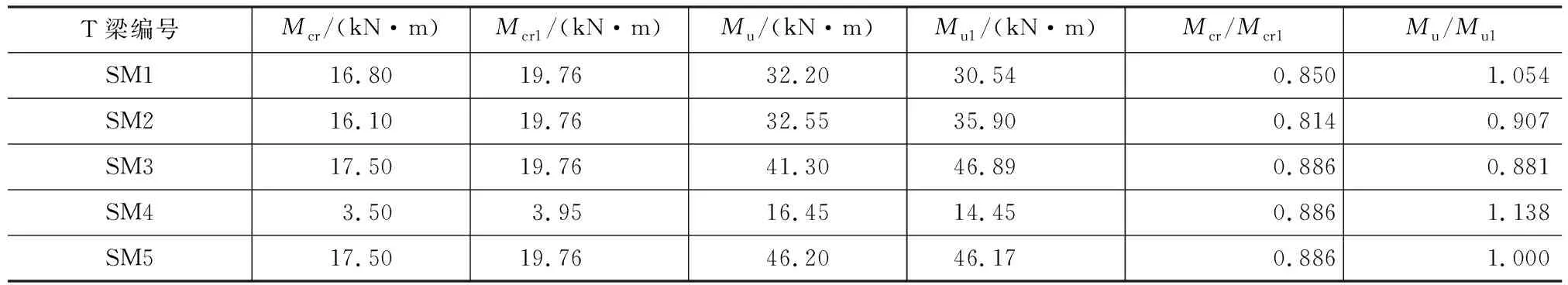

根据公式(1)~(3)得到各T梁的理论开裂弯矩,列于表4中。

极限弯矩:

(1)若T形截面特性符合公式(4),中性轴在翼缘内,考虑腹板受拉区UHPC的抗拉作用,按公式(5)进行正截面抗弯承载力Mu计算。

(4)

(5)

UHPC受压区高度应按式(6)计算。

表4 各模型梁开裂弯矩理论值与试验值对比Table 4 Comparisons between computational and experimental values of cracking-resistance moment of model beams

(hf-x)+fpyAp

(6)

(2)当不符合公式(4)时,中性轴在腹板内,应考虑截面中腹板的受压作用,其正截面抗弯承载力应按式(7)计算。

(x-hf)2+fpyAp(h0-ap-x)

(7)

UHPC受压区高度按式(8)计算。

fyAs+βftdb(h-x)+fpyAp

(8)

式中:β为受拉区UHPC等效矩形应力系数;fcd为UHPC轴心抗压强度设计值;fck为UHPC轴心抗压强度标准值;ftd为UHPC轴心抗拉强度;As为受拉钢筋总面积;fy为钢筋屈服强度;fpy为预应力筋抗拉强度设计值;AP受拉区纵向预应力筋的截面面积;ap为受拉区纵向预应力筋合力点至截面受拉区边缘的距离;hf为翼缘高度;h为截面高度;h0为截面有效高度;bf为翼缘宽度;b为腹板宽度;x为受压区高度。

通过计算,试验梁受压区高度x在翼缘hf内,适用于公式(4),根据公式(5)得到相应的计算结果(表4)。由表4可知:UHPC-T梁的开裂弯矩试验值与理论值的比值在0.81~0.89之间,相应的比值均小于1,最大相对误差为18.6%;其主要原因是本文计算公式采用的抗裂影响系数βf主要与钢纤维掺量及种类有关,且与钢纤维掺量成正比,同时它是根据钢纤维质量分数为3%的试验数据回归得到[16],导致公式(1)针对本文钢纤维质量分数为2%的试验模型的计算结果偏大。UHPC-T梁(SM1~SM3)的极限弯矩试验值与理论值的比值从1.054降至0.811,最大相对误差为11.9%,其原因是本文公式计算采用的受拉区UHPC等效矩形应力系数β取0.90,它主要与配筋率有关,且随着配筋率增大而逐渐减小,导致采用公式(5)计算的理论极限弯矩随配筋率的增大而增大,即配筋率从0.209%(SM1)增大至0.744%(SM3),相应的试验值与理论值的比值从1.054降至0.811。因此,SM2和SM3的极限弯矩理论值大于相应的试验值。

5 结语

(1)在相同配筋率下,预应力UHPC-T梁裂缝宽度和数量比UHPC-T梁少,表明施加预应力能提高构件的抗裂性,可抑制裂缝生成与发展。与UHPC-T梁相比,普通混凝土T梁裂缝数量相对较多且宽度更大,表明UHPC-T梁具有更优越的抗弯和抗裂性能。

(2)配筋率对UHPC-T梁开裂荷载的影响不大;相同配筋率下,预应力UHPC-T梁的极限承载力约为UHPC-T梁的1.4倍,UHPC-T梁的极限承载力约为普通混凝土T梁的2倍,表明预应力和UHPC均可明显提升T梁的承载能力。

(3)各试验梁跨中正截面混凝土应变与荷载基本呈正比例关系,表明平截面假定同样适用于预应力UHPC-T梁与UHPC-T梁。

(4)UHPC-T梁的理论开裂弯矩和极限弯矩与相应的试验结果吻合较好,试验值与相应理论值之间的相对误差不超过20%,满足工程设计要求,表明该理论计算公式可用于预测或设计UHPC-T梁的关键性能参数。