塑料加油口盖刚度分析以及优化设计

2023-01-31许露瑶蓝景玉

许露瑶,蓝景玉

(东风柳州汽车有限公司,广西 柳州 545005)

加油口盖总成固定在车身上,对燃油加注口起保护、遮盖作用。一般从水平刚度、垂向刚度及扭转刚度三个方面分析评估加油口盖的整体刚度。水平刚度指在水平工况载荷的作用下抵抗变形的能力;垂向刚度指在垂直工况载荷的作用下抵抗变形的能力;扭转刚度指在扭转载荷作用下抵抗变形的能力[1]。若整体刚度不足,会出现开启时盖板晃动幅度过大;长期使用过程中,在自身重力作用下发生Z向变形,易与侧围之间的间隙不足,严重可导致干涉伤漆[2]。塑料加油口盖总成开启关闭频率较高,因此,在新车型正向开发时需要重点关注。

利用计算机辅助工程(Computer Aided Engineering, CAE)仿真软件进行刚度模拟分析,可及时发现设计缺陷,并验证改进方案可行性。本文通过详细对标尺寸相当且刚度良好的竞品,确定差异大的设计参数,制定改进方案,有效地提升了垂向刚度、水平刚度以及扭转刚度,满足设计目标要求。

1 塑料加油口盖刚度研究分析

1.1 塑料加油口盖结构

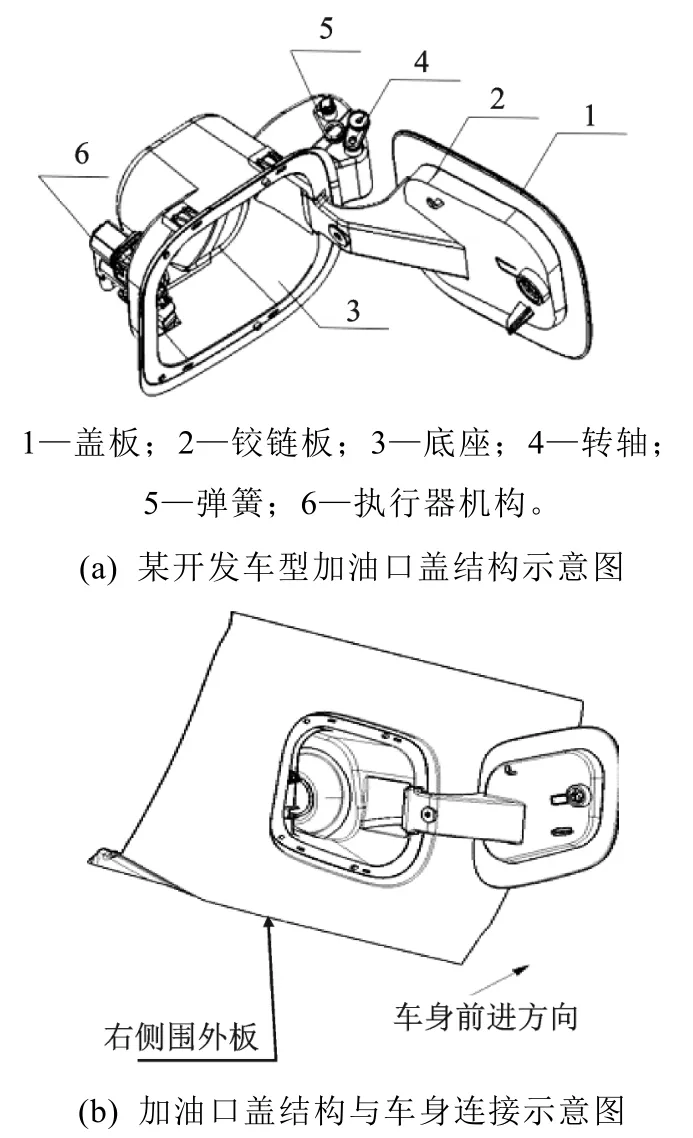

加油口盖总成由盖板、铰链板、底座、转轴、弹簧、执行器机构组成。盖板为车身外观件,可翻转打开,同时对车身、油管起到密封的作用[3]。选择的 2款竞品车塑料加油口盖结构组成与开发车型相同,图 1为新开发车型加油口盖结构和车身连接示意图。

图1 某开发车型加油口盖结构和车身连接示意图

1.2 塑料加油口盖刚度分析

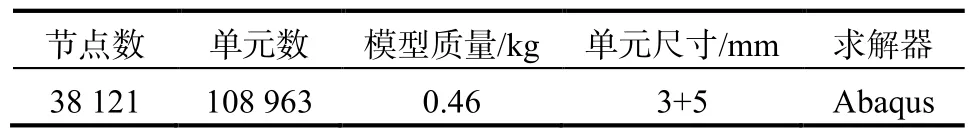

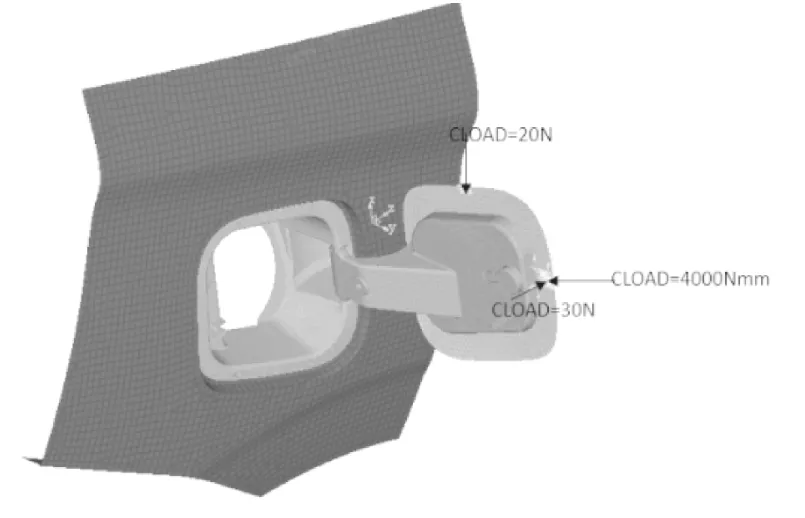

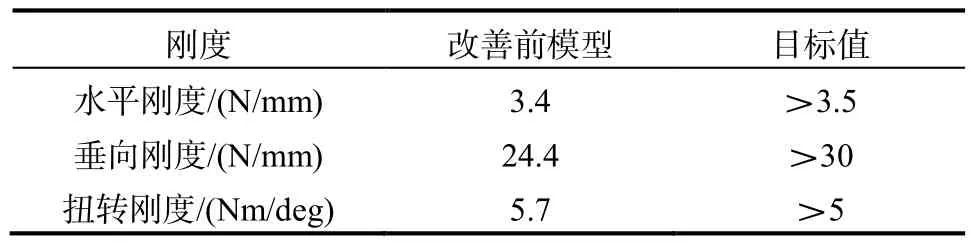

应用HyperMesh软件建立车有限元模型,并设置相关参数,模型信息如表1所示。使用Abaqus软件进行模拟计算,约束加油口盖与侧围内板及侧围外板搭接处的 6个方向自由度;盖板与铰链板处于全开状态(90°)。计算水平刚度时,沿着垂直盖板方向施加30 N载荷;计算垂向刚度时,沿着与转轴平行方向施加20 N载荷;计算扭转刚度时,加载4 Nm力矩,如图2所示。通过长期开发经验设定目标值,如表2所示。仿真计算得出,扭转刚度仿真结果符合设计值,但是水平刚度以及垂向刚度不符合设计目标值,尤其是垂向刚度与目标值相差较大,存在干涉风险,可能会影响正常开闭以及美观性。

表1 模型信息

图2 仿真分析边界条件示意图

表2 改善前模型刚度以及目标值

1.3 竞品对标分析

本文从材料属性、轮廓尺寸、关键间隙配合等几方面找出刚度不足的原因[4]。

1.3.1 材料属性对比分析

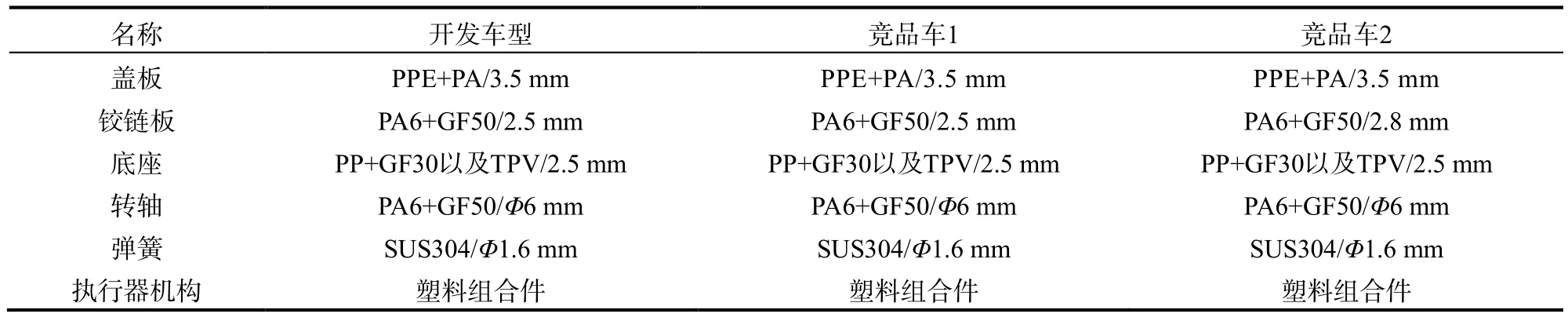

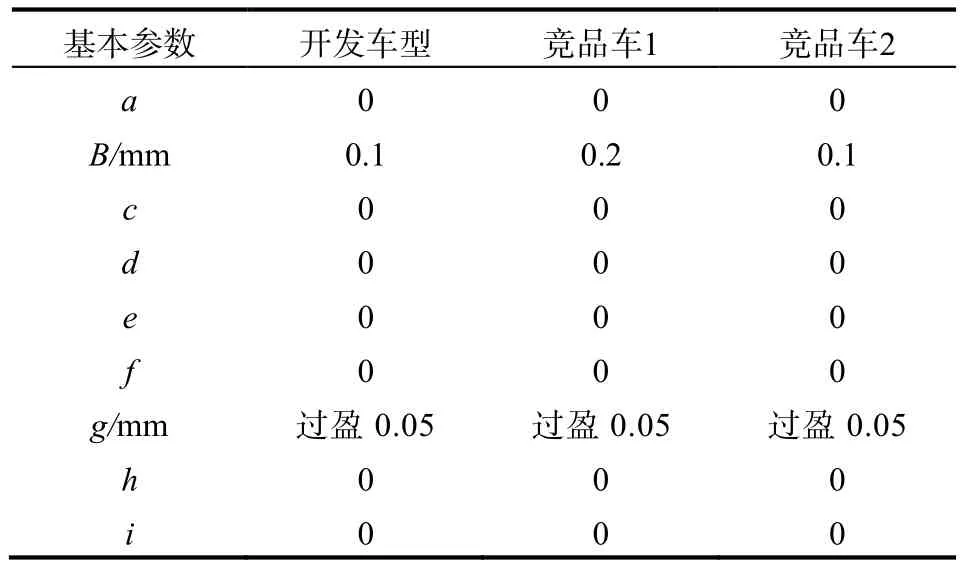

开发车型与两款竞品车塑料加油口盖总成主要零件的材料属性如表 3所示。数据显示,除三款车型的铰链板厚度存在差异,另外零部件材料、设计参数均一致。

表3 加油口盖厚度材料对比

1.3.2 轮廓尺寸对比分析

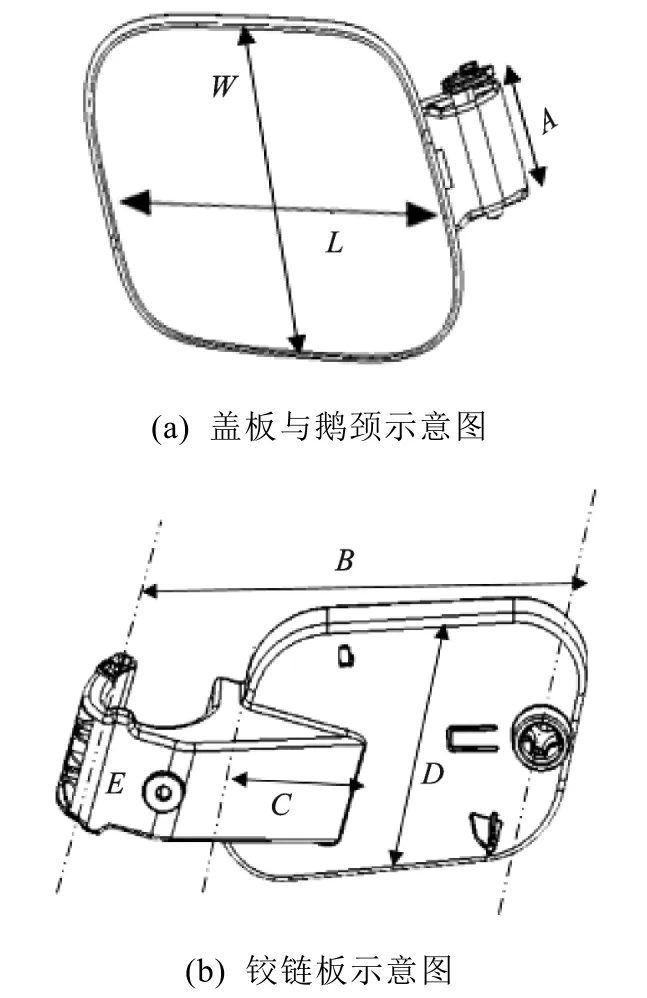

如图3、表4所示, 开发车型加油口盖轮廓大小尺寸、铰链轴线至按压点距离、铰链板鹅颈伸出量、铰链板主体高度与平台车型、竞品车并无太大差异。但是,铰链板鹅颈高度以及与之匹配的底座鹅颈外壳高度均比平台车型、竞品车型小。

图3 加油口盖轮廓尺寸示意图

表4 轮廓尺寸对比表 单位:mm

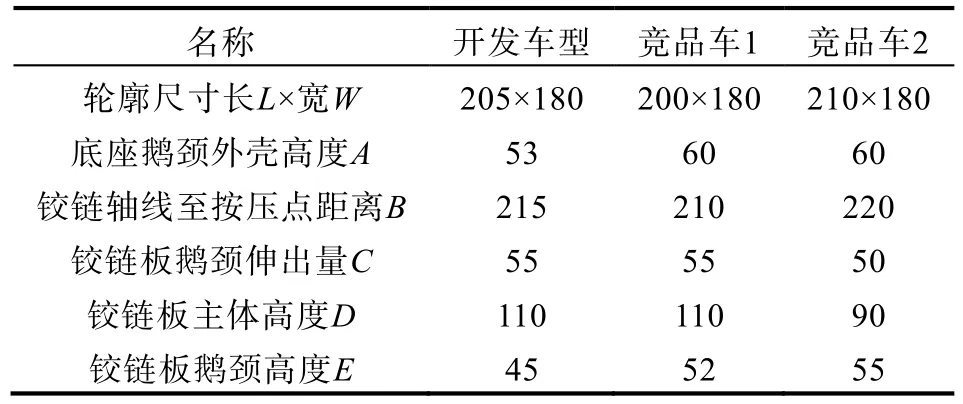

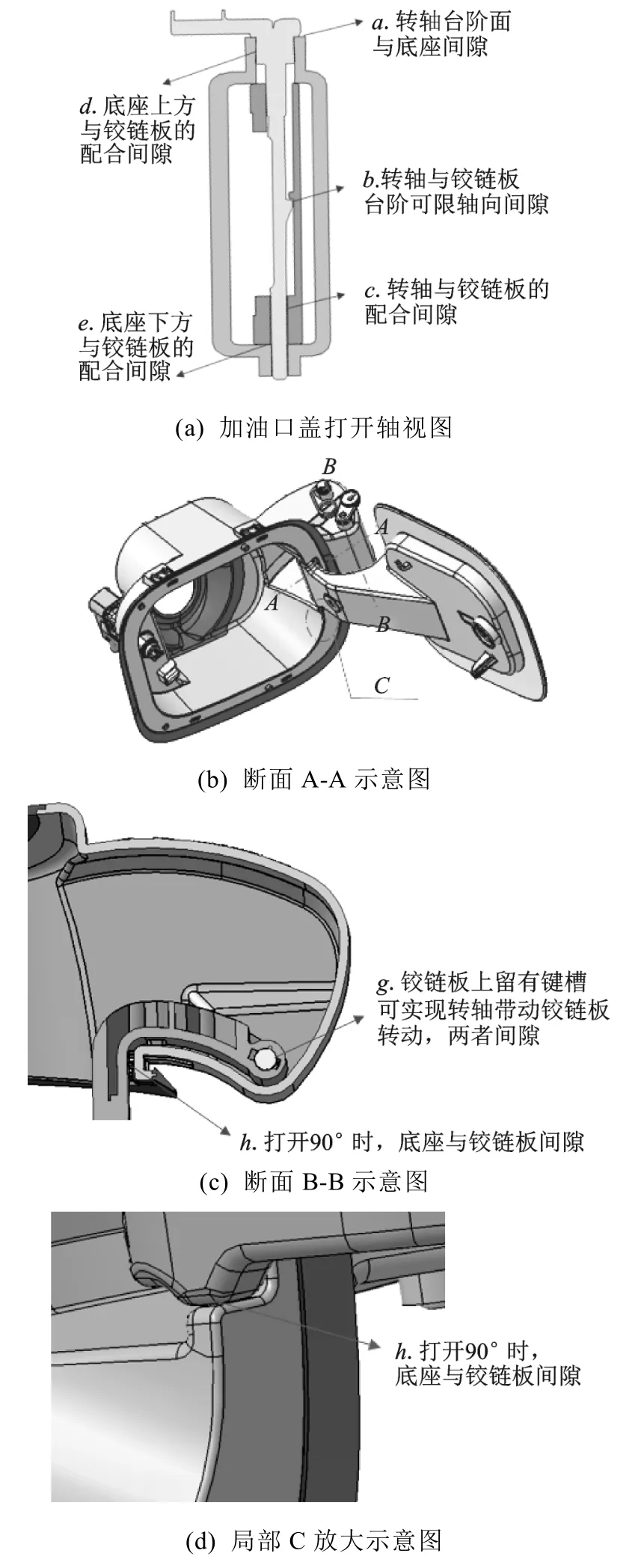

1.3.3 关键匹配间隙对比分析

如图4(a)—图4 (d)、表5所示,加油口盖总成打开状态时,零部件关键间隙匹配主要为铰链板与底座的间隙匹配、转轴与周边零件的匹配。加油口盖铰链板与转轴、铰链与底座的配合尺寸与竞品相一致。

表5 关键间隙对比表

图4 加油口盖零件关键间隙

2 改善方案以及验证

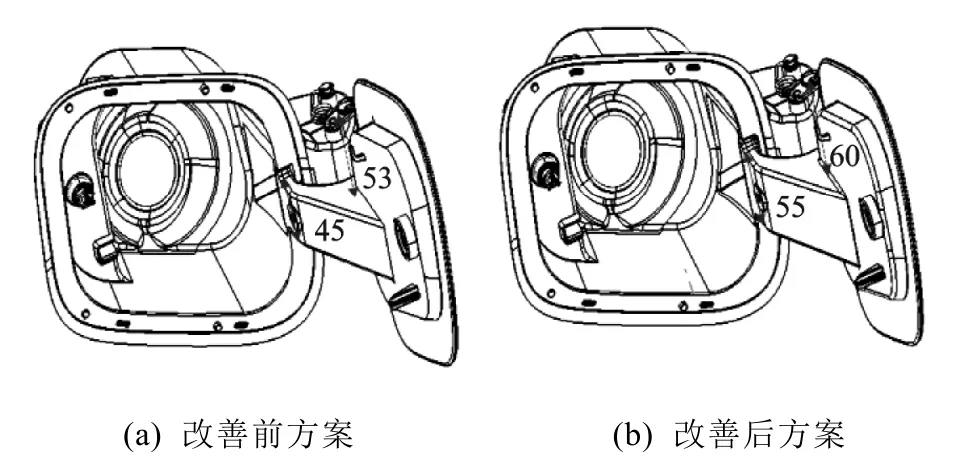

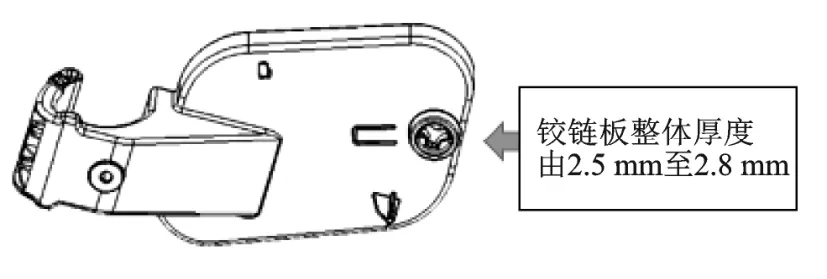

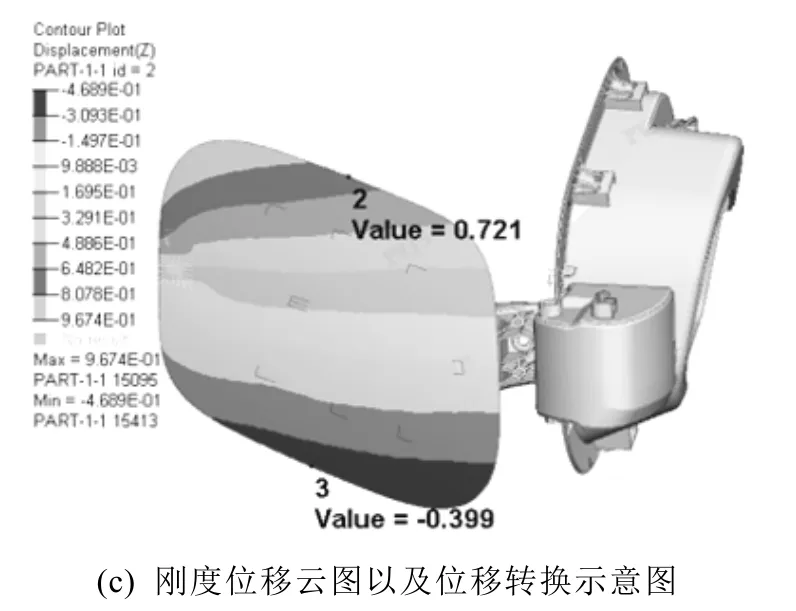

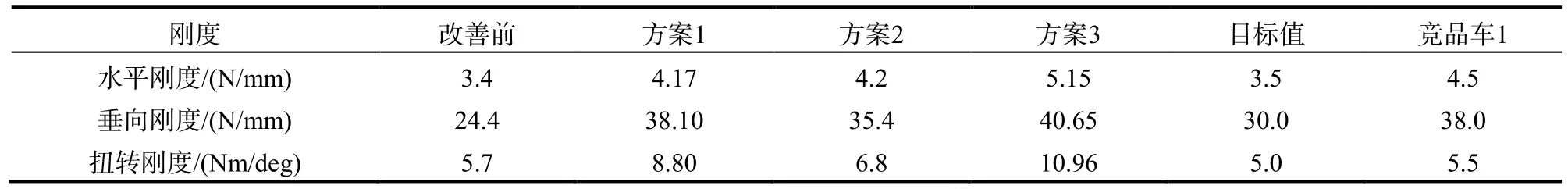

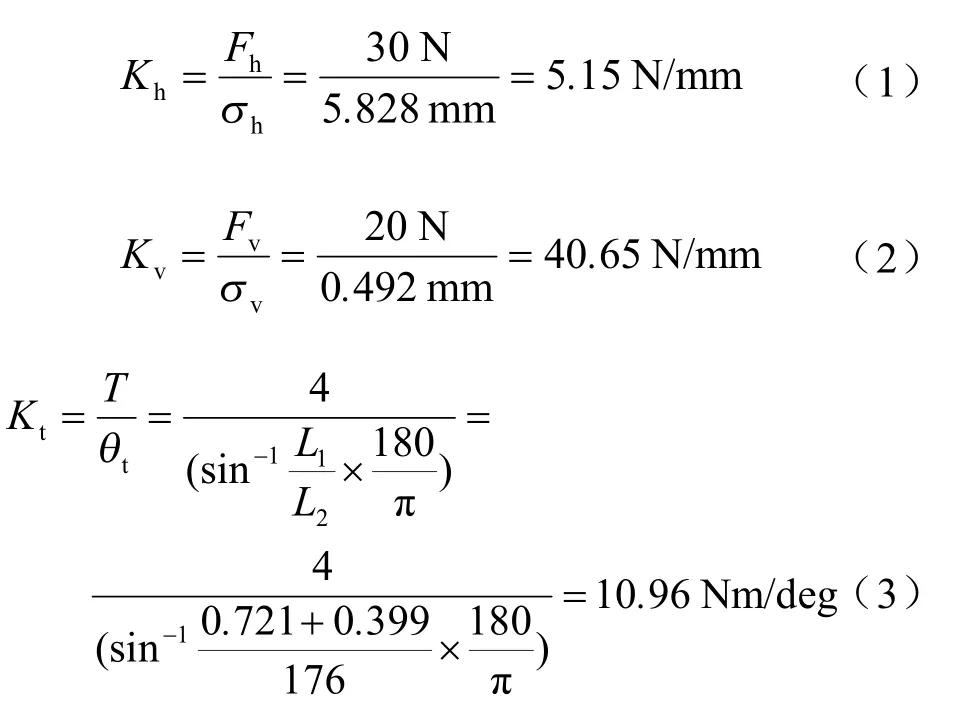

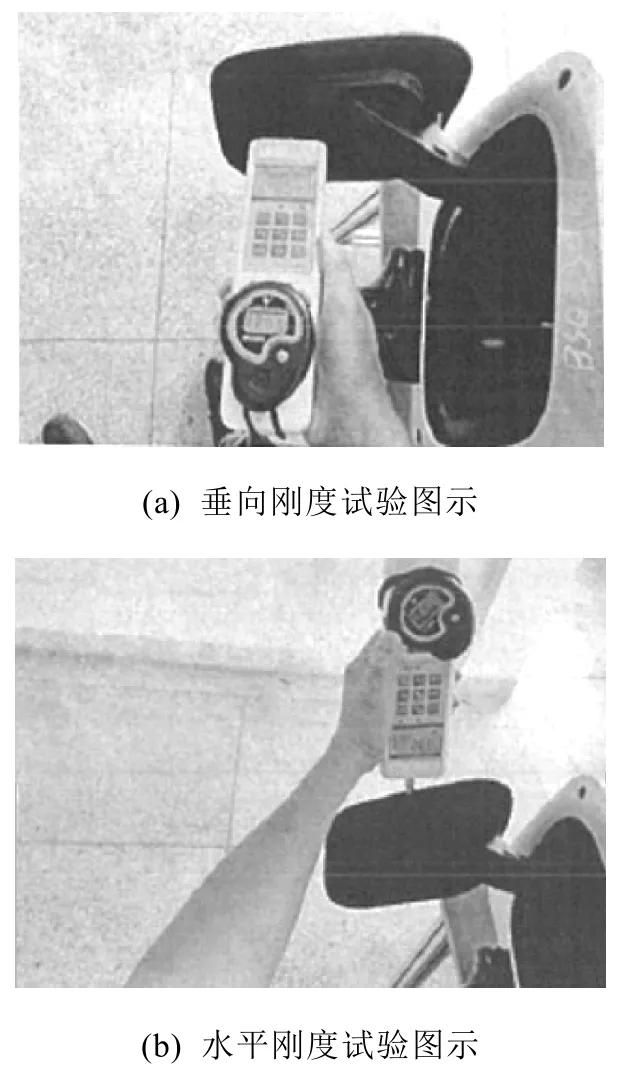

综上对比分析,垂向刚度较差的开发车型铰链板厚度、铰链板鹅颈高度、底座鹅颈外壳高度较小,其他设计参数均大致相同。由此,评估出以下优化方案:方案1将底座鹅颈高度A由53 mm调整至60 mm,铰链板鹅颈高度E由45 mm调整至55 mm,如图5所示。方案2将铰链板厚度由2.5 mm至2.8 mm,如图6所示。分别通过CAE分析,两种方案均对刚度有较好的提升效果。材质、控制方式对其感知质量、成本有着较大的关系[5]。以上两种方案均是增加材料重量,且对产品成本影响不大,两者结合形成方案3。经过验证,方案3比方案1、2和竞品车型刚度更优,如表6所示。图7(a)—图7(c)为刚度位移云图。

图5 改善方案1示意图

图6 改善方案2示意图

图7 刚度位移云图

表6 改善前后刚度值对比表

式中,Kh为水平刚度;Kv为垂向刚度;Kt为扭转刚度;Fh为水平加载力;Fv为垂向加载力;T为扭转力矩;σh为局部坐标X向变形位移;σv为局部坐标Z向变形位移;θt为扭转角度;L1为扭转变形位移;L2为盖板纵向高度。通过式(1)—式(3)计算得出水平刚度、垂向刚度及扭转刚度。

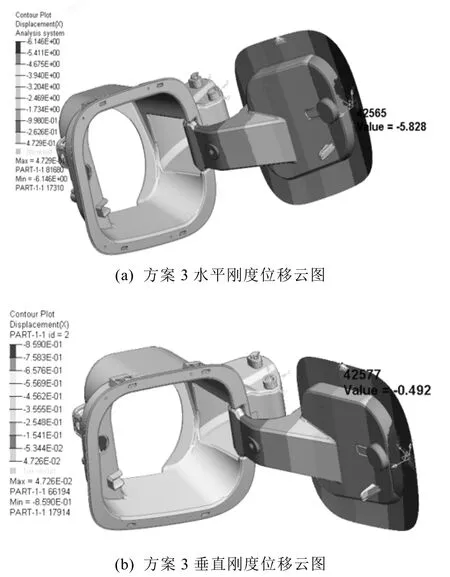

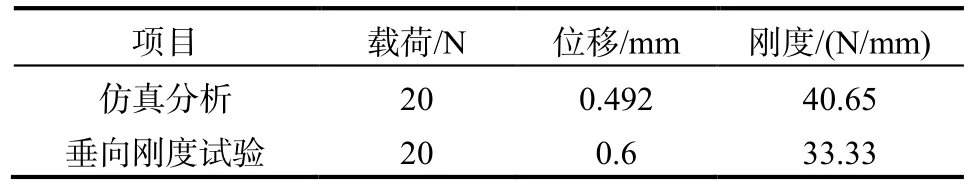

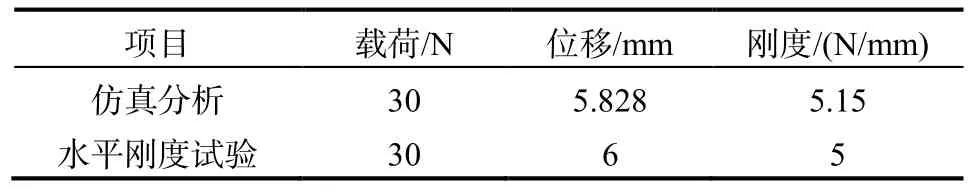

目前,大部分主机厂在试验台架进行垂向刚度和水平刚度试验。汽车整车可靠性道路试验是优化与检测汽车性能的主要方式之一,加油口盖整体刚度在整车可靠性路试中进行验证[6]。刚度试验将 5个样件依次装在类似实车的夹具上,将加油口盖板处于完全打开状态,在加油口盖板上边缘中点施加垂直向下20 N的载荷,持续15 s;水平刚度试验将样件依次装在类似实车的夹具上,将加油口盖板处于完全打开状态,在加油口盖板右侧边缘中点水平施加30 N的载荷,持续15 s,分别用尺子量出测量点的位移,试验过程如图 8所示。将力移除后,加油口盖总成均满足不产生松动、异常晃动、错位、永久性变形和任何损坏,间隙面差仍符合DTS要求。通过将刚度仿真分析与试验值对比,差异不大,如表7、表8所示。此外,实物随整车可靠性路试在行驶56 000 km后,加油口盖开闭无异常,与周边系统匹配外观良好,整车可靠性路试验证后样件状态如图 9所示。以上试验表明,该加油口盖总成整体刚度良好。

图8 刚度试验图示

表7 垂向刚度仿真分析与试验值对比表

表8 水平刚度仿真分析与试验值对比表

图9 整车可靠性路试验证后样件状态

3 结束语

本文通过对开发车型以及竞品车塑料加油口盖结构组成、材料属性、轮廓尺寸以及关键间隙匹配进行分析,确定改善方向,通过CAE仿真模拟分析可行性,从正向开发的角度优化数据,避免开模后修模改善延长开发周期以及增加改模费用。实车刚度试验结果显示,满足设计目标要求,且用户感知品质良好。