高热密度通信机房散热问题研究

2023-01-31赵贺朋李玉昇赵晓丹邸涵宇

赵贺朋,李玉昇,王 未,李 奥,赵晓丹,邸涵宇

(中国移动通信集团设计院有限公司,北京 100080)

0 引 言

随着国家“双碳”战略的推进,建设低碳网络成为主流运营商的战略发展目标。基站作为运营商的重要基础设施,也是能耗的主要组成部分,是现阶段通信行业节能降碳的重点之一。在基站总能耗中,通信设备能耗约占总能耗的50%,空调制冷设备能耗约占总能耗的30%~40%,其他为配套设备的能耗[1]。利用传统机房空调解决机房散热问题时,通常先将房间环境温度整体降低后,再对设备进行降温,这一过程导致空调的送风温度与实际到达设备进风口的温度存在较大差异,空调制冷量并未完全用于设备冷却,导致设备过热、空调制冷效率下降、基站能耗增加的问题发生[2,3]。在实际应用中,机房通信设备布局与空调位置缺乏合理设计,机房内气流组织混乱,加上空调出风方向与机房设备的进风口并不完全一致,甚至相反,造成机房散热效率低下,设备过热问题严重[4]。特别是随着5G的普及应用,5G 基带处理单元(Building Base band Unit,BBU) 功 耗 是 4G BBU的3~4倍,其发热量也是4G BBU的3~4倍,对原有机房进行扩容改造,在改造过程中为了降低扩容增加的设备热量,通常选择增加机房空调数量,但对空调位置缺少合理的设计,导致增加机房空调,并不能完全解决机房过热问题,因此需要找到一种机房高效散热方法,解决目前机房散热问题。

本文针对以上问题,利用仿真软件对机房进行散热模拟,分析不同机房布局、不同机柜设备功率、是否加装导风板等情况下机房温度分布,并与机柜级散热进行对比分析,为5G高功耗设备机房建设提供参考。

1 仿真模型

1.1 设备柜模型

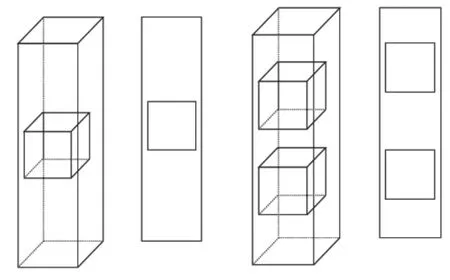

为研究不同规模机房应用不同散热方式时的散热效果,根据机房中无线和传输设备功耗特性、设备及机柜尺寸特点,将机柜简化为一个带有热源的柜体,其中机柜尺寸定义为:600 mm×600 mm×2 000 mm;单柜功耗 1 kW、4 kW、8 kW,柜内分为单、双热源两种安装场景;热源尺寸定义为500 mm×500 mm×500 mm,单个发热设备功率为 1 kW、2 kW、4 kW,风量为500 m3/h、1 000 m3/h、2 000 m3/h、4 000 m3/h,进出风方式为下进风上出风,物理模型如图1所示。

图1 机柜物理模型

1.2 机房散热模型

以北京市夏季气象条件为例,取平均风速2.1 m/s,极端最高温度41.9 ℃ ;取墙体导热系数0.8 W/(m·K),墙体密度 1 800 kg/m3,比热容 880 J/(kg·K);选用3P和5P这2种机房空调,空调制冷量分别为7.5 kW、12.5 kW,风量分别为 2 360 m3/h、3 780 m3/h,回风温度 28 ℃。

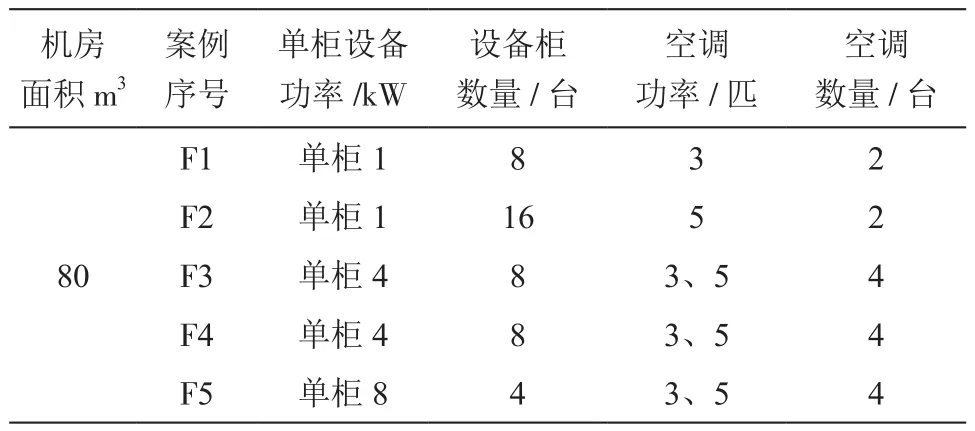

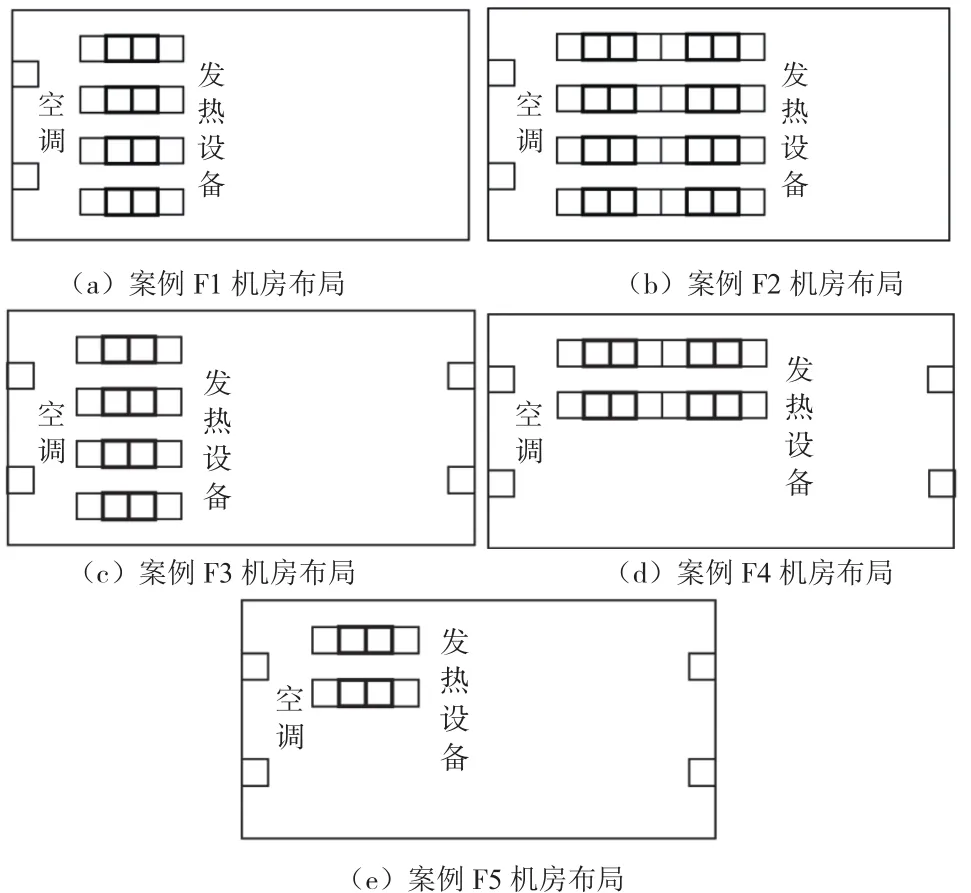

根据汇聚机房的规划建设指导意见中机房类型、建设面积、机柜数量及实际机房参数,针对不同情况进行分析,通过优化机房设备柜、空调布局,得到机房模型、配置如表1所示,各案例机房设备柜和空调布局如图2所示。

表1 机房散热物理模型

图2 各案例机房设备柜和空调布局

1.3 机柜散热模型

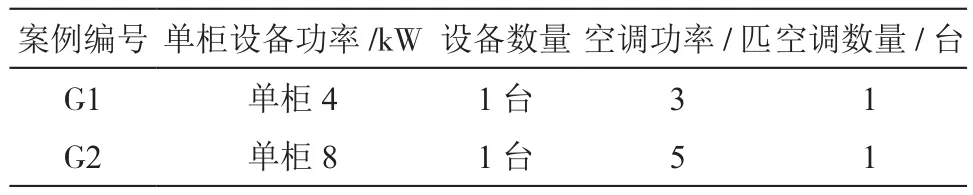

在机柜级散热模拟中,采用机柜模型为单柜功耗4 kW和8 kW这两种,机柜物理模型如图1所示,单柜功耗4 kW模型配3匹空调模块,单柜功耗8 kW模型配5/匹空调模块。机柜散热物理模型见表2。

表2 机柜散热物理模型

2 模拟结果

2.1 机房温度模拟结果

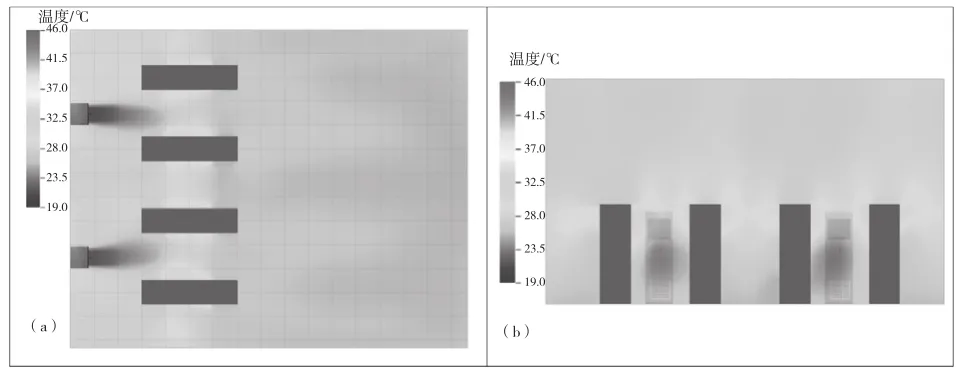

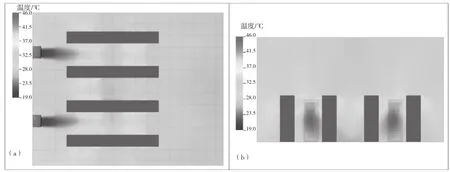

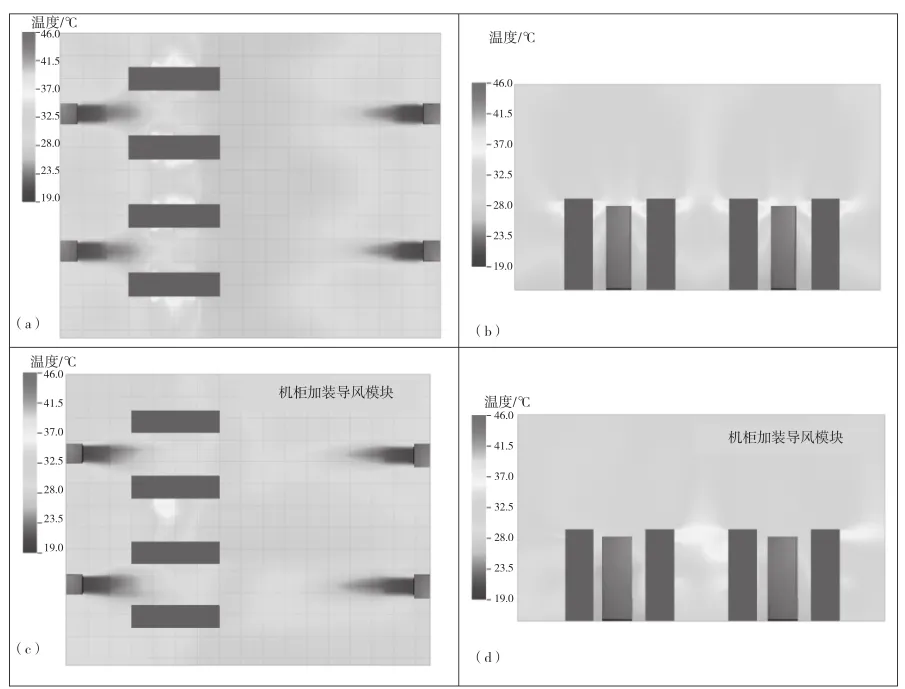

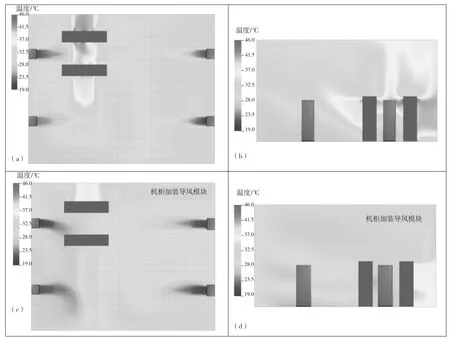

针对以上机房散热模型,模拟得到案例F1、F2、F3、F4、F5中机房温度分布情况如图3~图7所示,其中(a)、(c)子图为距地面高度为1.5 m处,平行于地面的机房截面温度分布图,(b)、(d)子图为机柜发热设备中心位置,与地面垂直截面的温度分布图。

图3 案例F1,8台发热柜,单柜1 kW,风量500 m3/h,2台3匹空调

图4 案例F2,16 台发热柜,单柜1 kW,风量500 m3/h,2 台5 匹空调

图5 案例F3,8台发热柜,单柜4 kW,风量1 000 m3/h,3匹、5匹空调各2台

图6 案例F4,8台发热柜,单柜4 kW,风量1 000 m3/h,3匹、5匹空调各2台

图7 案例F5,4台发热柜,单柜8 kW,风量2 000 m3/h,3匹、5匹空调各2台

2.1.1 机房热密度

图3、图4、图5(a)、图5(b)中机房设备总功率分别为 8 kW、16 kW、32 kW,机房热密度0.1 kW/m2、0.2 kW/m2、0.4 kW/m2,最高温度分别为32.4 ℃、33 ℃、39.7 ℃。可见在 80 m2机房中,热密度为0.2 kW/m2及以下,随着热密度增加,匹配相应的机房空调可以很好地控制机房温度。当热密度增加到0.4 kW/m2时,机房最高温度骤升至39.7 ℃,且机房内其他空间温度较图2、图3中升高5 ℃左右,可见随着机房热密度的提升,机房空调散热效果逐渐衰减,在热密度增加到0.4 kW/m2时,机房空调逐渐不满足设备散热。

2.1.2 机房布局

图5(a)、图5(b)和图6(a)、图6(b)中单设备功率4 kW、机房设备总功率32 kW,分为两种不同的机柜布局,最高温度分别为39.7 ℃、43.2 ℃。从图中可以看出设备功率相同的情况下,不同的机房布局,也会对设备散热产生较大影响,机房设备越集中,机房出现过热的问题越明显,且可以发现随着机房设备集中,如果机房空调位置不合理,不能够充分地将冷量直接送到机柜周围,同热密度同空调配置情况下,仍会出现过热现象,因此在解决机房散热问题时,不能简单增加机房空调,需要有合理的气流组织设计,指导机房空调和机柜布局。

2.1.3 设备功率密度

图6(a)、图7(a)中机房设备总功率为32 kW,图6中单设备功耗4 kW,放置在8台机柜中,设备最高温度43.2 ℃;图7中单设备功耗8 kW,放置在4台机柜中,设备最高温度45.6 ℃。随着单柜设备功率增加由于设备的进风空间的限制以及机房空调这种房间级散热方式总是先冷却环境,后冷却设备,不能直接将冷风送到设备的进风口,而且在送风过程中混合机房内热空气后送风温度提升,被设备风机吸入后,导致冷却高功耗设备时效果不佳。可以看出相同机房条件下,随着单柜设备功率的增加,散热效果变差,且高功率柜周围高温区域温度更高面积更大,如图7(a)所示。

2.1.4 柜内导风装置

图5、图6、图7中(a)、(b)子图为普通机柜不加装导风模块,(c)、(d)子图在机柜设备间加装导风模块,用于隔离设备冷热气流,防止掺混。对比3组图中温度分布可以发现,图5(c)最高温度比图5(a)低1 ℃,图6(c)最高温度比图6(a)低4.9 ℃,图7(c)最高温度比图7(a)低6.6 ℃,不同设备功率条件下加装导风装置的温度模拟结果表明,在机房空调散热条件下,加装导风板隔离冷热气流,可以有效降低设备温度。

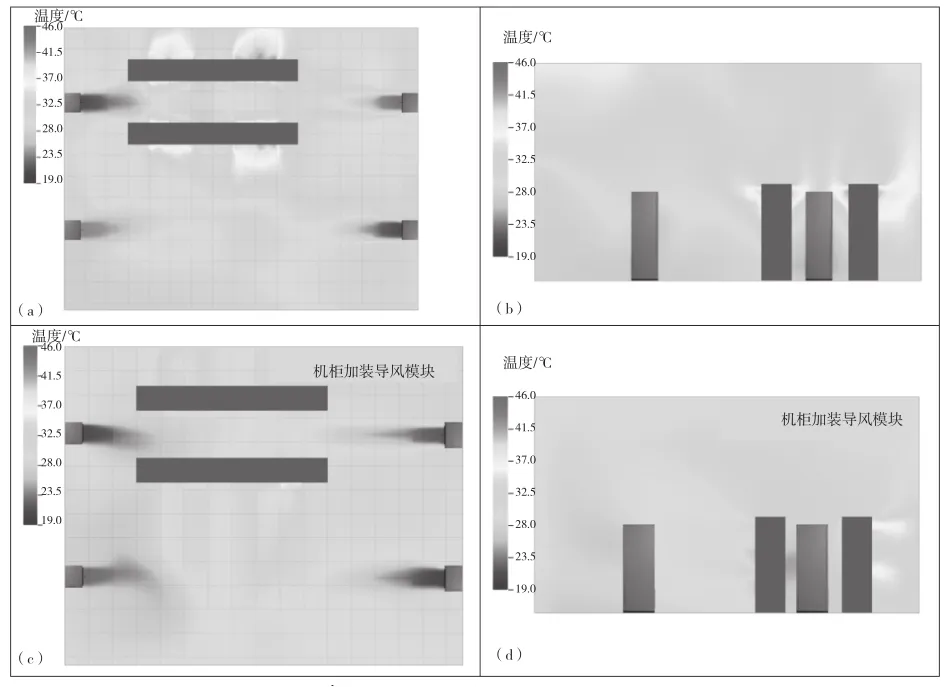

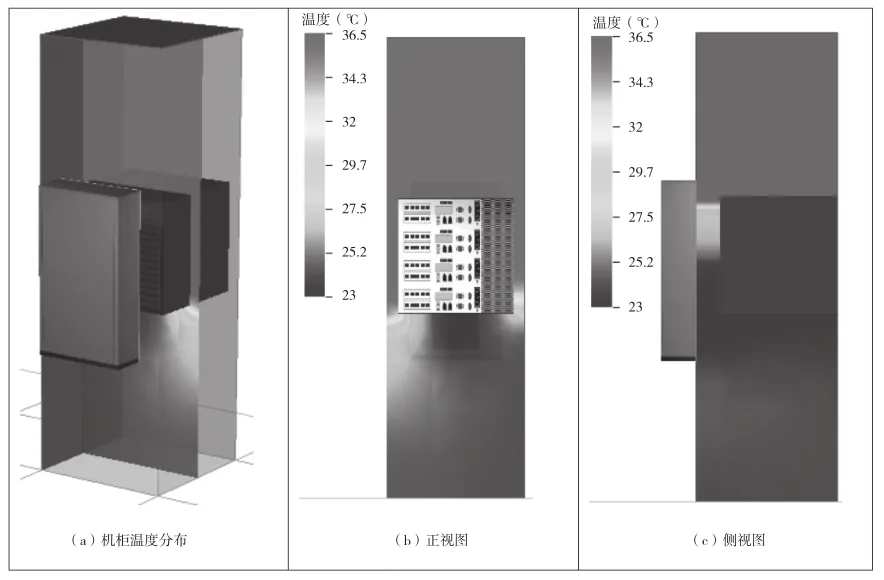

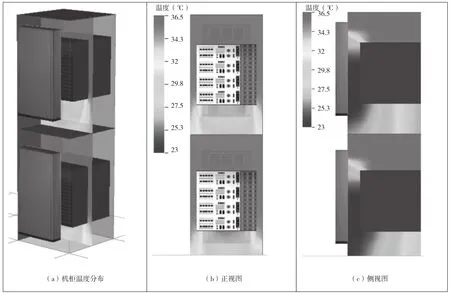

2.2 机柜温度模拟结果

针对表2机柜散热模型,模拟得到案例G1、G2中温度分布情况如图8、图9所示,其中最左侧为机柜透视图,中间为机柜温度分布正视图,最右侧为机柜温度分布侧视图。

图8 4 kW机柜温度分布

图9 8 kW机柜温度分布

图8中4 kW设备机柜中,机柜空调模块从设备下侧吹风,设备上侧回风,机柜内最高温度为36.5 ℃,冷热气流区域分界明显,基本无掺混;图9中8 kW设备机柜,发热设备分为两个4 kW的单元分别放置在机柜上下两个部分,中间为隔板,柜内最高温度为35.6 ℃,冷热气流区域分界明显,基本无掺混。在柜级散热仿真案例中,由于柜内设置导风板,冷热气流区域分界明显,设备进风侧温度普遍较低约23 ℃,设备出风口温度在36 ℃左右。

对比图6(a),可以发现单柜设备功率4 kW时,机房级散热最高温度比机柜级散热的最高温度高6.7 ℃;对比图7(a)可以发现在单柜设备功率8 kW时,机房级散热最高温度比机柜级散热的最高温度高10 ℃;可见机柜级散热通过构建冷热通道实现冷热气流隔离,通过精确制冷实现机柜热点消除,相比于机房空调散热效率更高,效果更佳理想。

3 仿真结论

通过对现有机房、机柜进行合理模型化,并对模型进行散热仿真,分析现有机房存在的散热问题及影响因素,得到如下结论。

(1)当机房功率密度超过0.4 kW/m2时,设备附近区域温度骤增至约40 ℃,机房空调难以有效降低设备温度,容易出现过热问题。

(2)合理的机柜布局、空调布局对设备的散热效果有较大影响,但当机房热密度较高时,即使优化布局也难以解决局部热点问题,需要更加精确的冷却方式,如机柜级制冷。

(3)在发热设备间增加导风装置,隔离冷热气流,可明显降低机房最高温度,最大可降低6.6 ℃。

(4)当单柜设备功率过大,机房空调散热效果不佳,可使用机柜空调进行散热,散热效果明显,可将设备最高温度降低约10 ℃。

4 不同机房散热解决方案

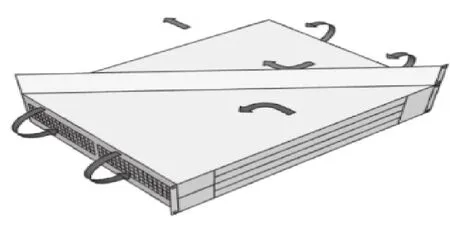

基于仿真结果及分析,可以发现现有机房建设模式中,空调冷送风由于与机房环境中较高的空气混合,导致空调冷却效率下降,冷量浪费,设备过热现象出现。在实际机房建设中,采用机房空调散热时,为减少房间冷热气流掺混,在房间层面应减少冷热气流的掺混或对热通道进行隔离,以提高空调冷量利用率,进而提高空调能效,实现节能。在机柜层面,应当增加设备间的导风组件,以左进风右出风设备为例,其导风示意如图10所示,通过增加导风板减少设备自身、设备与设备之间冷热气流混合,提高空调冷量利用效率。

图10 导风组件导风示意

4.1 针对过热改造机房

根据上文中模拟结果可以看出,在单柜设备功率不超过2 kW的情况下,过热问题可以通过调整机房空调送风位置,将空调位置调整为正对列间,在列间形成冷气流区,如图6所示,冷送风可较好地送到设备进风侧;增加柜内导风组件如图10所示,引导设备前侧通道内的冷空气进入设备进风口,将设备出风口的热空气导到设备后侧,减少冷气流与设备出风侧热气流的掺混,提升制冷效率。在空调位置无法调整的机房,可以增加送风风管将冷风送入设备的进风侧通道,形成冷送风与热回风的隔离;或直接采用柜级制冷,将过热机柜利用柜级制冷解决设备散热问题。

单柜设备功率超过2 kW时,由于机房空调冷却过程存在冷量耗散以及空调送风距离设备较远等原因,房间散热无法满足设备散热,此时继续使用房间级散热将会牺牲机房的能效,并且存在过热宕机风险,可以考虑对机房中过热机柜或高功耗机柜进行柜级制冷改造。机柜级制冷可以实现空调冷送风直达设备进风口,且在柜内形成专用冷热通道,冷通道到设备进风口距离不超过10 cm,减少冷量在空间中的耗散;热通道与设备出风口连通,通过导风板等密封件将冷热气流隔离,减少冷热气流掺混,提升冷却效率,消除柜内热点,降低机房电源利用效率(Power Usage Effectivenes,PUE)[5]。

4.2 针对新建机房

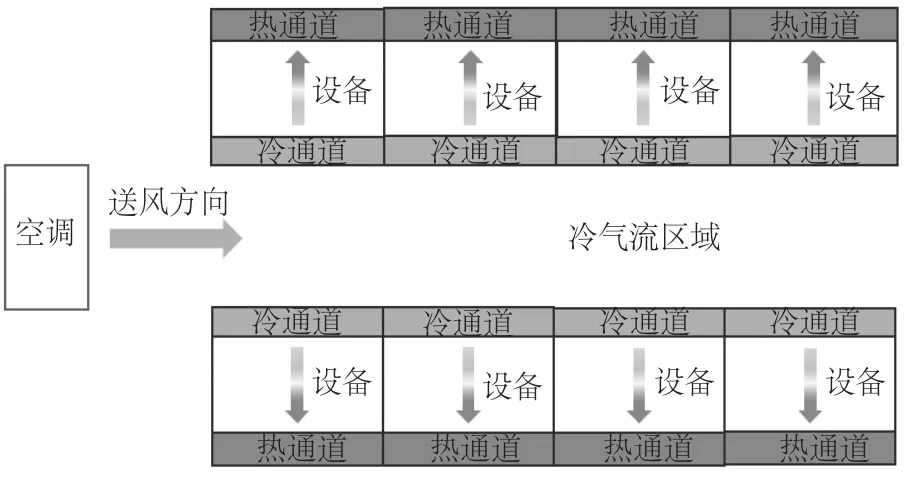

单柜设备功率不超过2 kW时,采用机房空调解决机房散热问题时,应根据设备进出风方式合理规划综合柜的排列布局方式,针对不同类型的设备应通过导风装置,将冷通道构建在柜子前侧,与冷气流区域连接的地方,热通道构建在柜子的后侧,以便冷热气流隔离,减少柜与柜人列与列之间的气流掺混,形成最佳降温效果,如图11所示。

图11 新建机房空调、机柜布局

单柜设备功率超过2 kW时,需采用机柜级制冷,现有柜级制冷技术,可以通过单空调模式并多个设备柜的形式实现冷量共享,多设备高密收容,如图12所示,减少实际建站过程中机房空间的占用以及空调数量、能耗。

图12 机柜级制冷多柜并柜示例