换流变压器真空分接开关油室燃弧试验研究

2023-01-31潘志城邓军彭翔侯明春张晋寅周海滨

潘志城,邓军,彭翔,侯明春,张晋寅,周海滨

(中国南方电网有限责任公司超高压输电公司检修试验中心,广东 广州 510663)

有载分接开关是换流变压器的关键组件之一,起着调节换流变压器阀侧电压、调整换流阀触发角度等作用[1-3]。有载分接开关是换流变压器中唯一的旋转部件,动作切换频繁(约6 000次/年),分接开关切换失败或金属异物影响可能导致分接开关油室内的电弧故障,甚至引发极间短路。若有载分接开关内部发生电弧故障,电弧能量加热并汽化周围的绝缘油,将绝缘油裂解成气体,快速升高的油压传播至分接开关油室壁、顶盖等机械薄弱位置,导致其变形、破裂,高温绝缘油遇到空气中的氧气后很有可能引发起火[4-8]。因此,如何在换流变压器有载分接开关内部电弧故障情况下避免分接开关油室和顶盖破裂,将高温绝缘油限制在分接开关油室而不使其与空气接触,对防止换流变压器起火至关重要。

提升有载分接开关油室的机械强度是降低换流变压器爆燃风险的有效方法,然而目前国内外暂无真实模拟分接开关油室内部电弧故障的方法和实践案例。文献[7-8]分析了变压器内部电弧故障引起油箱内油压变化的瞬态物理过程,建立了变压器油箱内部电弧故障下油压源头及油压力波传播特性的数学模型,利用有限元仿真分析变压器内部电弧故障后油箱内部油压变化的动态过程和压力分布云图,以及不同位置的压力变化动态曲线特性;仿真结果揭示了电气故障的油压特性和非电量保护之间的关系,为研究基于故障压力特征的数字式瓦斯保护提供理论基础和仿真平台,但是其仅通过理论和仿真分析电弧故障压力下的特征而未开展相关的电弧试验验证工作。文献[9]通过改造有载分接开关油室形成试验样机,搭建短路燃弧试验平台并开展了16 次短路燃弧试验;根据试验结果提出压力释放阀出口报警信号、油流继电器出口跳闸信号的有载分接开关非电量保护装置标准化配置的建议,但其未验证指定电弧能量和电弧功率下分接开关的机械强度情况。文献[10]介绍了故障下油压特性和防范变压器爆裂的措施,但未说明具体的量化指标和试验验验证情况。

鉴于相关研究的不足,本文提出分接开关油室燃弧试验方法,并阐述规范的试验过程,以验证分接开关油室的机械强度以及避免油室在电弧故障情况下因机械强度不足导致的破裂起火。

1 试验平台

1.1 试验目的

图1 某起换流变压器真空有载分接开关故障Fig.1 Fault of vacuum OLTC for converter transformer

本文首先改进有载分接开关的油室结构以提升其机械强度,并在新油室内部开展燃弧试验以验证其机械强度。在换流变压器真空分接开关油室内部的绝缘油中模拟短路燃弧故障,在油室绝缘油中设置引弧电极,模拟内部电弧故障。燃弧试验采用限定燃弧时间和电弧电流的方式,通过调整电极间距、燃弧时间或电弧电流达到规定的电弧能量,检测分接开关油室在动态油压下的机械强度和防爆性能,检测压力释放阀、气体继电器等非电量保护装置在动态油压下的动作特性。

1.2 试验回路和试验设备

试验回路如图2所示。图2中:试验电源(P)为220 kV交流电网,断路器(CB)、隔离开关(DS)用于连接220 kV交流电网;试验变压器(IT)用于调节试验电压和短路电流,可调限流电抗器(XL)用于调整回路阻抗施加规定的短路电流,电压互感器(VT)用于测量电弧电压,电流互感器(CT)用于测量短路电流(电弧电流),同步开关(SCB)用于连通试验回路和触发数据采集、高速摄像机等,OTT代表试品。

图2 试验回路Fig.2 Test circuit diagram

燃弧试验中施加的电流为非对称电流,参考变压器短路试验对持续时间的要求,试验系统最长持续时间宜不小于0.3 s,电流的第1个峰值不低于电流均方根值的1.7倍[11],即可满足燃弧试验对短路电流的要求。试验电流均方根值的允许偏差为±5%,试验电流频率应在48~52 Hz的范围,试验持续时间允许偏差为±5%。试验变压器二次侧额定电压为220 kV,短时额定工作容量为1 200 MVA。采用0.2 级的电压互感器测量电弧电压;采用0.1级的电流互感器测量电弧电流,电流测量范围为0.1~30 kA,在单工作循环电流通过时间0.5 s的条件下,保持准确限值时间为50 ms时,要求暂态误差不大于0.5%;保持准确限值的时间为100 ms时,要求暂态误差不大于1.0%。可调限流电抗器短时工作电流宜不低于30 kA(1 s),品质因数不低于70,并根据试验回路和试验要求电流来确定其阻抗大小和档位。

1.3 分接开关机械强度提升

从分接开关油室壁的厚度、底部铸铁的厚度以及顶盖螺栓3方面增加分接开关的机械强度,油室壁的厚度从10 mm增加至15 mm,底部铸铁的厚度从40 mm增加至60 mm,同时螺栓从M8修改为M10。新分接开关油室外观如图3所示。

图3 油室外观图Fig.3 Drawing of oil chamber

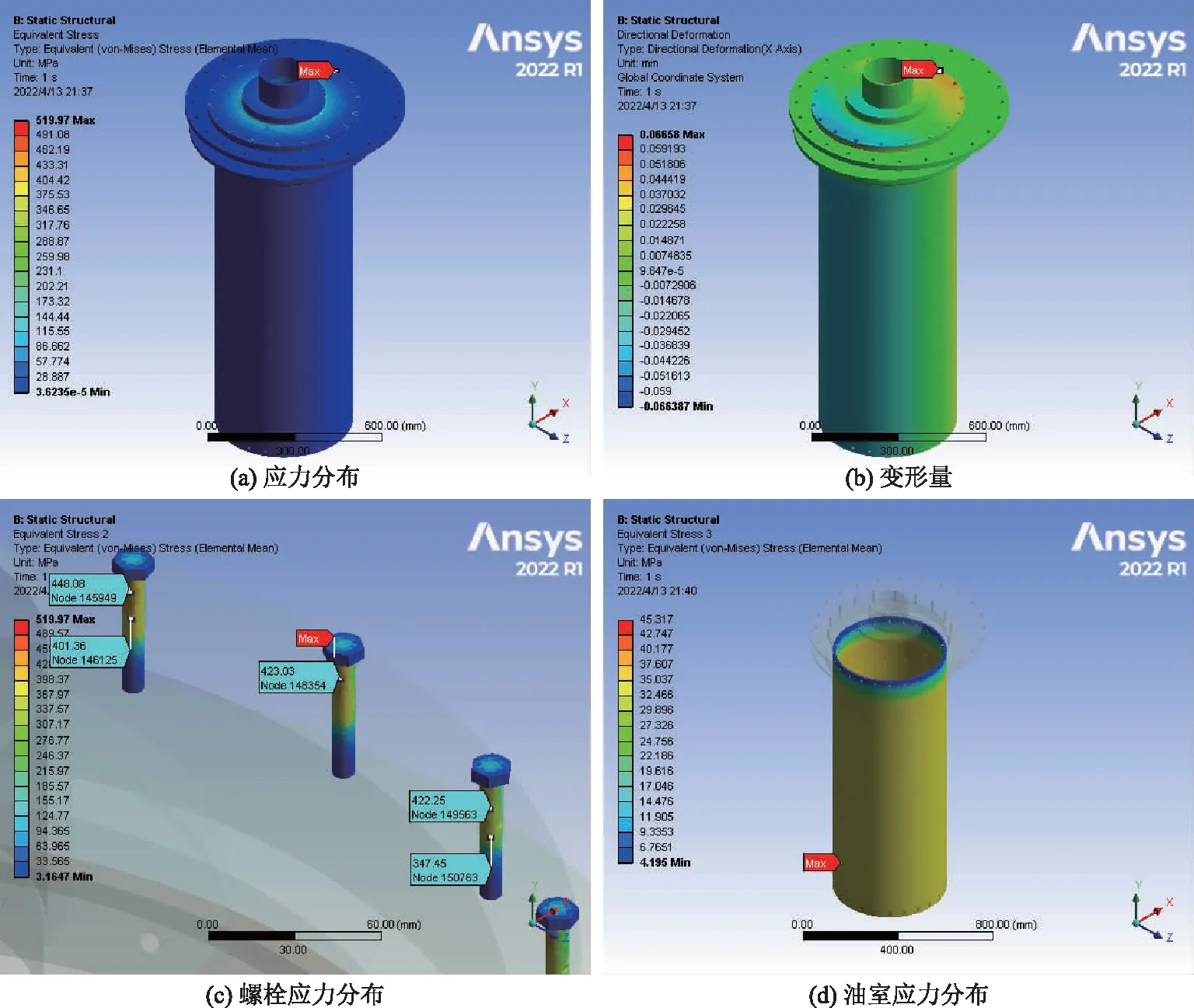

采用有限元仿真方法,根据实际换流变压器有载分接开关顶盖和油室的结构,利用ANSYS工具建立三维模型,如图4所示,模型基本参数见表1。

表1 开关油室基本参数Tab.1 Parameters of OLTC oil chamber

仿真换流变压器有载分接开关内部发生4 MJ电弧故障,故障持续时间为0.3 s,分析换流变压器分接开关油室的应力分布与变形情况,重点关注分接开关油室、连接螺栓、顶盖强度与变形仿真结果。结构改进后的仿真结果如图5所示,具体数据见表2。结构改进后最大应力从832.02 MPa减至519.84 MPa,位置均在顶盖螺栓;最大变形从0.77 mm减至0.48 mm,位置均在顶盖。改造后的分接开关油室应力均低于材料的许用应力并有较大裕度,变形量均在可接受范围。

图4 开关油室三维模型Fig.4 3D Model of the OLTC oil chamber

1.4 试验样机及引弧电极

分接开关油室安装在试验油箱,油室内部不安装切换芯子,引弧电极通过环氧树脂法兰安装在分接开关顶盖上,顶盖通过螺栓安装在油室顶部的专用法兰上;压力释放阀、气体继电器安装在顶盖[12~17]。试验样机如图6所示,引弧电极如图7所示。引弧电极在水平方向上位于分接开关油室圆心附近,在垂直方向上位于分接开关油室高度的中间位置。

图5 4 MJ能量故障时分接开关油室的应力分布和变形Fig.5 Stress distribution and deformation of OLTC oil chamber during 4MJ electrical failure

表2 电弧参数4 MJ能量故障时分接开关油室的应力值和变形量Tab.2 Stress distribution and deformation of OLTC oil chamber during 4 MJ electrical failure

1.5 试验防护罩

燃弧试验时,分接开关油室内绝缘油中产生电弧,油室可能发生破裂、产生飞溅物或变压器油燃烧,试验具有一定的危险性,试品周围需要采取防护措施。试验油箱放置在集油盘内,集油盘可将试验过程中泄漏的变压器油限制在有限区域。同时设置防护罩,用于防护试验过程中试品在四周和顶部产生的碎片飞溅以及汇集泄漏的变压器油,防护罩如图8所示。

图6 试验样机Fig.6 Test prototype

图7 引弧电极Fig.7 Arc electrode

图8 防护罩Fig.8 Shelter shield

2 试验过程

2.1 试品准备

试验前完成试品、防护措施、非电量保护装置、压力传感器以及振动传感器的安装,按照要求设置电极间距并安装引弧电极。对试品进行抽真空注油后,试品静置超过8 h。试验过程中测量试验电源电压波形、试品电弧电流波形、电弧电压波形和电弧电流持续时间;测量非电量保护装置动作信号并监测其动作情况;设置高速摄像机拍摄分接开关试品以及压力释放阀动作情况等。图9所示为试验用压力传感器、振动传感器和监测系统。

图9 压力传感器、振动传感器和监测系统Fig.9 Pressure, vibration sensors and monitoring systems

2.2 试验接线和调试

根据试验回路完成试验接线,将2个母线短接接地进行试验回路调试,验证试验回路的短路电流和持续时间。完成调试后,使用软母线连接试验线路与引弧电极接线板,软母线的截面通流能力应不小于30 kA(300 ms),长度小于0.5 m。

2.3 燃弧试验

依据试验回路预期短路电流得到的整定值和持续时间开展试验,在试品内部绝缘油中产生短路电弧。

3 试验结果分析

3.1 电弧参数

先后开展8次燃弧试验,通过调整电极距离和电弧电流大小获取不同的电弧能量,电弧参数见表3。电弧能量E由电弧电流Iarc、电弧电压Uarc和电弧持续时间tarc决定,计算公式为[4,18-26]:

(1)

式中t为时间。

由表3可知,在电极形状、电极间距相同的情况下,电弧电压基本保持相同;在电极形状、电极间距、电弧电流以及电弧持续时间相同的情况下,电弧能量相差不大。

表3 电弧参数Tab.3 Arc parameters

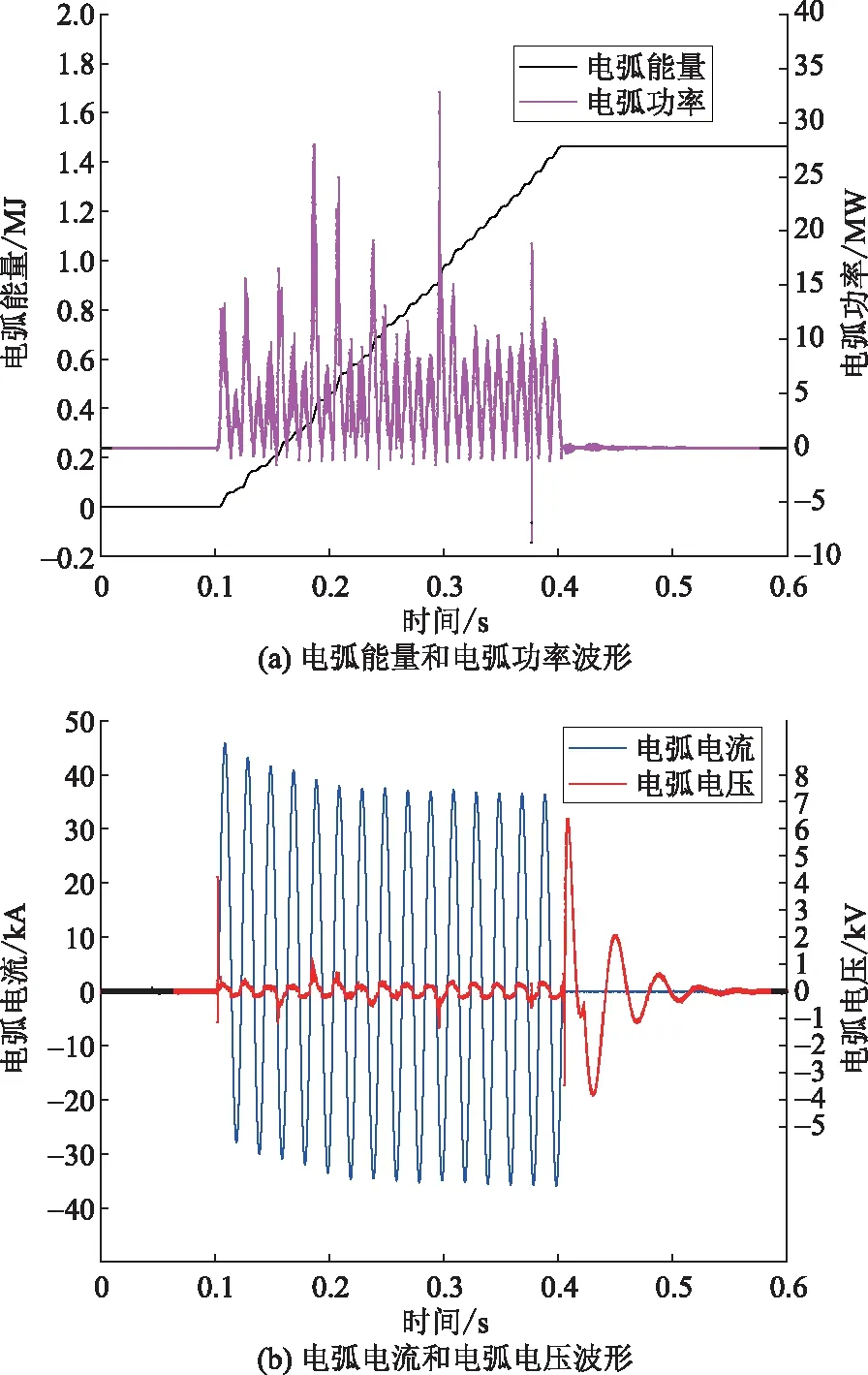

以第8次燃弧试验为例,电弧参数(电弧电流、电弧电压和电弧能量)等波形如图10所示。相关参数如下:电极间距为12 mm,电弧电流峰值为45.77 kA、有效值为25.55 kA,电弧电压有效值为230 V,电弧持续时间为0.301 s,电弧能量达到1.46 MJ,燃弧试验期间最大的电弧功率达到32.87 MW。

图10 第8次燃弧试验电弧参数Fig.10 Arc parameters of the eighth time arc test

3.2 非电量保护装置动作特性

燃弧试验过程中分接开关的压力释放阀(型号YSF6-55/130kJ,开启压力值为55 kPa,有效喷油口径为130 mm)和气体继电器(型号QJ4-25,气体容积整定值200~250 ml,油流速度整定值1.0 m/s)的起始动作时间见表4。1.464 MJ电弧能量的燃弧试验过程中压力释放阀的动作情况如图11所示。压力释放阀和气体继电器均可靠动作,起始动作时间存在差别。

表4 非电量保护装置起始动作时间Tab.4 Action time of non-electrical protection devices

图11 分接开关压力释放阀动作情况Fig.11 The action of pressure relief valve

由式(1)和试验电弧能量结果可知电弧能量与电弧持续时间成正比,通过增加压力释放阀、气体继电器等信号跳闸可及时切断故障电流。由表4可知:燃弧试验过程中气体继电器和压力释放阀均可靠动作,且时间分散性较小;随着电弧能量增大,气体继电器和压力释放阀的起始动作时间有一定程度的减小。目前,换流变压器非电量保护跳闸的逻辑基本采取本体气体继电器、分接开关气体继电器重瓦斯信号触发断路器跳闸的形式,而压力释放阀动作信号仅触发报警;压力释放阀的动作时间比气体继电器的动作时间早7~10 ms。通过调整分接开关的非电量保护配置,将压力释放阀动作信号同样设置成触发换流变压器关联断路器跳闸,压力释放阀动作信号采用“三取二”逻辑,可减小换流变压器有载分接开关故障情况下电弧故障的持续时间,有效减小故障电弧能量,进而减小分接开关内部油压,降低分接开关油室、顶盖等破裂的概率,同时降低压力释放阀误动的概率。以1.464 MJ电弧能量下的燃弧试验为例,调整为压力释放阀动作信号触发换流变压器跳闸,电弧持续时间可减小9.6 ms,电弧能量可降低26.1%。

3.3 试验样品检查

燃弧试验后检查分接开关油室外观(如图12所示),油室内壁、外壁、顶盖和底座等均未发生变形、裂纹、破裂等异常情况,分接开关油室内绝缘油未泄漏至试验油箱,分接开关油室保持良好的密封、机械性能。试验结果说明,在最大电弧能量1.464 MJ燃弧故障下,分接开关的机械强度满足要求,可将分接开关内部电弧故障限制在油室内部而不蔓延至换流变压器本体油箱。

图12 试验后分接开关油室外观Fig.12 Appearance of the changer of OLTC after are test

4 结论

本文针对某±800 kV特高压直流输电工程换流变压器用真空有载分接开关电气故障导致油室爆裂的事故,开展分接开关油室燃弧试验研究,验证分接开关油室结构在规定的电弧能量下不发生变形、裂纹、破裂等异常情况并且保持足够的密封性能和机械强度,可将分接开关内部电弧故障限制在油室内部而不蔓延至换流变压器本体油箱,同时研究了分接开关非电量保护装置的动作特性。得出结论如下:

a)提出换流变压器真空有载分接开关油室的燃弧试验方法,采用限定燃弧时间和电弧电流的方式,建立基于电网电源的燃弧试验平台,并给出试验样机、引弧电极、防护罩的实现方式。

b)在最大电弧能量1.464 MJ的电弧故障下,分接开关机械强度满足要求,未发生变形、裂纹、破裂等异常情况并保持良好的密封性能、机械强度。

c)燃弧试验过程中气体继电器和压力释放阀均能可靠动作,且时间分散性较小。通过调整分接开关非电量保护的配置策略,将压力释放阀动作信号设置为触发换流变压器馈线断路器跳闸,可有效减小电弧故障持续时间;同时,压力释放阀动作信号采用“三取二”逻辑,可降低压力释放阀误动的概率。