基于多层膜结构相变材料的动力锂电池被动式均热方法研究

2023-01-30陈梦婷沙盈吟陈兴际邓业林

陈梦婷,沙盈吟,陈兴际,邓业林

(苏州大学轨道交通学院,江苏 苏州 215131)

1 绪论

1.1 研究背景

近年来,电动汽车技术和新能源电站储能技术发展迅猛,这些技术对所使用的电池要求越来越高。相比于其他电池,锂电池因其转换效率高、能量密度大、环境友好等优点,具有较好的应用前景。但锂电池的使用寿命、安全性等特性受温度的影响较大。锂电池在使用过程中会产生大量的热,这些热量长时间积聚,会导致锂电池内部温度升高,从而加快电池容量的衰减,降低电池的使用寿命。如果温度继续升高到一定程度,甚至会产生爆炸等安全事故。

现有相变材料(phase change material,PCM),是指在温度不变的情况下改变物质状态并能提供潜热的物质。转变物理性质的过程称为相变过程,这时相变材料将吸收或释放大量的潜热。一般认为,这种材料一旦在人类生活被广泛应用,将成为节能环保的最佳绿色载体。利用相变材料在相变过程中的潜热,吸收电池热量,防止电池温度过快升高的被动热管理,已成为电池热管理系统的重要研究方向和研究热点。

然而,单一层相变材料与电池直接接触不紧密削弱了传热效果,积聚的热量导致电芯温度增加,存在起火安全隐患的问题却少有研究。从该角度切入,本文拟结合热塑性塑料高密度聚乙烯(HDPE)加热变软从而贴牢相变材料与电池的特性,提出“HDPE-PCM-HDPE”的多层膜结构。其中HDPE又因导热系数0.5 W/(m·K)远高于空气导热系数0.01~0.04 W/(m·K),综合地增强了传热效果,理论上可大幅提高PCM相变吸热的实际冷却能力,提升PCM蓄热量的利用效率,从而增强动力锂电池安全性。HDPE-PCM-HDPE多层膜结构旨在改善单一层相变材料与电池贴合不好对PCM实际冷却能力的削弱程度,提升PCM蓄热量的利用效率,降低热失控的风险。

1.2 研究现状

1.2.1 电池产热模型

按维度不同,电池产热模型可分为集总质量模型、一维模型、二维模型、三维模型。按模型机理,又可分为电化学-热耦合模型、电-热模型、热滥用模型。其中,在诸多模型涉及的生热速率方面,最为经典的是Bernardi模型[1],它利用电流、平衡电动势温度导数、电压、电池体积等诸多参数得出电池的生热速率。此外,纽曼基于热力学第一定律,另行解释了焓与电化学参数的关系及其变化规律,对电池生热进行了创新[2-3]。

集总模型因将电池视为1个质点,从而得到平均温度。Botte等人[4]基于该模型探究了多种电池属性对电池温度的影响。Hallaj等人[5]利用该模型得到了不同放电倍率下的温升曲线,并与实验数据对比,验证了模型的准确性,但同时也揭示了集总模型在高放电倍率时的局限性。Sato[6]提出不考虑副反应的电池生热模型,并基于集总模型进行了仿真验证。一维模型将电池投影在某一方向,仅研究该方向上的温度分布[7]。Hallaj等人[8]基于该模型探究了电池热管理中相变材料的作用。Onda等人[9]基于该模型探究了圆柱电池的径向温度分布。二维模型基于电池截面研究了温度分布[7]。Wu[10]基于该模型探究了圆柱电池轴向、径向的温度情况。三维模型最贴合实际,但模型复杂,计算存在难度[7]。Kim等人[11]基于该模型探究对比了多种电池热管理方式的效果。

电化学-热模型基于电池内部的电化学反应产热与传热得到建立[12]。张志超等人[13]基于三维电化学-热模型,深入电池内部,探究了电池热行为。Ghalkhani等人[14]基于该模型探究了电池的温度、电流密度的分布。电-热模型则基于电压、电流密度分布得出电池温度场[12]。郭健忠等人[15]针对该模型进行了仿真,并通过对比实验数据,验证了模型的准确性。热滥用模型在电池正常产热的基础上还考虑了材料分解放热等副反应,用以研究电池条件滥用时的热行为[12]。Hatchard等人[16]取方形、圆柱形电池为研究对象,耦合多种副反应的动力学表达式进行仿真,并通过与实验对比验证了模型。

1.2.2 基于PCM的被动热管理系统

由于PCM可以通过相变过程吸收大量的潜热,并且无需额外消耗能量就能够很好控制锂电池工作时的温升,PCM散热技术作为一种新型的电池冷却技术激发了越来越多科研人员的研究兴趣。

Al-Hallaj和Selman[8,17]首次将相变材料应用于锂离子电池的热管理系统,让一个100 Ah的电池在近似绝热的条件下进行放电试验,包裹相变材料的电池温度比自然冷却时低8 K左右。Kizilel等人[18]用在膨胀石墨基体中嵌入石蜡的方法设计了一个锂电池热管理系统,实验结果表明,该系统不仅能有效降低锂电池组工作时的最高温升,还能显著减小各单体间的温差。在放电结束时刻,采用复合相变材料冷却的锂电池组的最高温度控制在45℃以下,而采用自然冷却时锂电池组最高温度接近70℃。

此外,研究发现,相变冷却条件下,锂电池组最内侧的单体和外侧单体温差只有4℃,自然冷却下则达到10℃,而且相变冷却系统的锂电池组容量衰减率只有自然冷却的电池组的一半。Lv等人[19]开发了一种基于石蜡、膨胀石墨、低密度聚乙烯的三元复合PCM电池热管理系统,该系统耦合翅片后展现出优异的电池控温能力,在3.5C倍率放电的工况下依旧可以将电池的最高温度控制在50℃左右。Javani等人[20]设计了相变材料和泡沫金属复合的电池被动热管理系统,通过仿真分析了4块电池在有无相变材料和不同性质添加物下的温度场状况。研究结果表明,加入相变材料的电池温度分布更加均匀;润湿的泡沫金属可将电池最高温度降低 7.3 K。张国庆等[21]将石蜡与石墨按一定质量比混合制备复合相变材料,用于镍氢动力电池组的散热。通过实验研究比较了采用相变冷却与自然冷却的电池散热效果。结果表明:电池在1 C放电倍率下,电池采用相变材料冷却比自然冷却温度要低14℃~18℃,比强制对流冷却低 9℃~14℃;当石蜡与石墨质量配比为 4:1 时,电池组相变冷却效果达到最佳。张江云等[22]制备了氮化铝/石蜡/石墨/环氧树脂复合相变材料,并对复合相变材料的导热性能、机械性能及电绝缘性能进行测试和表征。结果表明:在一定范围内AlN3含量的增加有助于提升复合相变材料的上述性能。

靳鹏超等[23]通过对锂电池组进行三维热仿真,分析对比了相变冷却系统和风冷系统的差异。发现在40℃的高温和6C的放电倍率下,采用PCM冷却能够将锂电池组的温度控制在50℃下,表明PCM热管理系统对高温、大电流放电等工况的适应性更强。

北京交通大学的李一[24]搭建了基于相变材料的锂电池组散热实验系统,探究了空气冷却、纯石蜡冷却和石蜡/泡沫铜复合相变材料冷却3种热管理方式下,不同放电倍率时的锂电池组的表面最高温度、电池组内温度分布均匀性和单体电池内的温差情况。结果表明:复合相变材料冷却方式优势突出,具有更好的控温和均温效果。

1.3 本文主要研究内容

基于以上的文献总结,本文围绕HDPE-PCM-HDPE的多层膜结构的电芯控热和均热核心,着重开展如下工作:研究18650锂电池产、传热机理,建立电池动态生热速率模型与热管理系统评价体系;建立温度场研究相变材料热学性质,建立具有单一层相变材料的被动热管理传热模型;研究多层膜结构共性、HDPE热塑性,建立温度场研究HDPE膜传热特性;建立基于HDPE-PCM-HDPE多层膜结构的被动热管理优化模型。

2 研究方法与对象

2.1 研究对象

18650锂离子电池及其PCM外壳如图1所示。研究采用的是三星INR18650-20R电芯,名义容量为2 Ah。裸电芯上的5个标示代表温度的采样点。PCM材料作为外壳包裹在电芯外部,PCM材料蓄热控制电芯温升。

图1 18650裸电芯和PCM相变材料外壳

三星18650锂离子电池的物理参数如表1所示。

表1 三星INR18650-20R物理参数

2.2 单体电池传热模型

关于单体电池传热模型初始假设条件如下。

1)电池在放电过程中为均匀温度体。

2)电池的性能是整个电池的平均值。尽管电池内部包含许多不同的组件,包括阳极、阴极、隔板、集电器,但本文认为可以通过平均性能来表示各个电池组件的贡献。

3)电池本体性质不随温度、充电状态、位置等而变化。

锂离子电池在运行过程中有3种重要的热量来源,包括焦耳热、极化反应热、外界系统混合热(外界输入电池系统内的热传导、热对流以及辐射混合热)。由于导线等连接体发热量小且与电池接触面积小,电池单体不存在电池组中的热扩散影响,因此外界系统混合热近似可以忽略。

在电池充放电过程中伴随着欧姆热阻与极化热阻,焦耳热QJ与极化热QP,Δτ为电池的充电时间,Rint为电池的内阻(与SOC有关),因此锂离子电池的产热率估算公式为:

Qtotal=QJ+QP=I2RintΔτ

(1)

通常情况下,由于锂离子电池长时间工作状态为放电,且可逆化学反应在放电时放出热量远高于充电状态,因此在研究锂离子动力电池热管理系统时,默认是研究其放电时的产热情况。

根据电池表面温升,可以反向计算出电池的产热量。考虑到电池与外界环境存在对流换热的情况,电池产生总热量可以表达为:

(2)

适用集总模型的电池在非稳态导热过程中物体内的温度分布与坐标无关,仅随时间变化。

因此,结合式(1)与式(2),将等式表示为温度的微分形式,把电池看成一个温度均匀的圆柱体,直径为18 mm,高为65 mm,由体系产热和体系向环境的散热将T均看成与电池工作时间t有关的函数,得到电池内部非稳态导热过程中物体内的温度变化:

(3)

式中:V是电池体积(m3);A为换热面积(m2)。为方便程序实现,将上式进行差分处理:

(4)

综上,针对电池不均匀温升问题,可以将电池划分为仅产热区与由于热传导导致温升的不产热区。

具体表达式为:

(5)

在初时刻,电池整体温度为统一值,取实验开始时的环境温度。

T(x,t=0)=Tinit

(6)

由于18650电池为圆柱形,温度分布关于r对称分布。r=0处温度最高,因此有:

(7)

同时,电池与其周围环境存在对流换热。

(8)

在单体传热模型基础上,本文进一步对五电芯加膜结构传热模型进行阐述。在COMSOL模型中模拟5节18650型号的锂电池串联连接组成,单节锂电池标称电压3.7 V,实际充满电状态的单节锂电池都高于3.7 V,可达到4 V。

组成形状为一条直线,相邻的各节锂电池的正负极相连接(见图2)。

图2 五电芯加膜模型

3 研究结果

3.1 电池内阻与SOC关系确定

为了获得电池内阻随SOC值的变化关系,本文需要对SOC随时间τ的变化进行分析。经过Δτ时间,电池荷电状态为:

(9)

通过电阻R与SOC的实验数据见表2。

表2 R与SOC的实验数据

对内阻R进行拟合,其关于SOC的曲线如图3所示。

图3 电池内阻R与电池SOC的关系

3.2 对流换热系数的构建

对流换热系数h可通过计算Gr数来得到,具体步骤如下。

2)根据大气压下干空气物理性质对照表,通过插值得到相应参数ρ空气、cp、λ、ν。

4)Nu=C(GrPr)n,根据Gr的大小选择系数C和n,见表3。

表3 Gr的选取

图4 hm动态变化计算结果

3.3 单体18650电芯产热模拟结果

由于本文主要以电池温升为研究对象,此处以5C、10C为例,将模型预测数据与实验测得数据对比如下,实验与理论计算的对比结果如图5、图6所示。

可以看到,预测与实测数据曲线吻合较好,尤其大倍率放电的模型预测精度极高,证明所建单电芯温升预测模型已较为完善。通过观察图5、图6单电池温升实验数据,可以得出电池表面温升速率随放电倍率的增加呈加快趋势。同时在理论与实验曲线普遍拟合较好的情况下,大倍率放电的模型预测精度更高,与本文致力研究的大倍率放电方向相一致。

图5 5C实验与模型对比

图6 10C实验与模型对比

4 结果分析

5个裸电芯串联时电池包的平均温度和温差如表4所示。可以看到电芯之间的温差有9℃。针对5电芯串联结构,考虑在两侧的PCM与HDPE材料的比例为(4:1)~(4.5:1),在中间部分PCM与HDPE材料的比例为(3:1)~(3.5:1),PCM与HDPE材料结合体的厚度根据不同大小、类型、排列形式的锂电池的需要,根据实验数据调整。

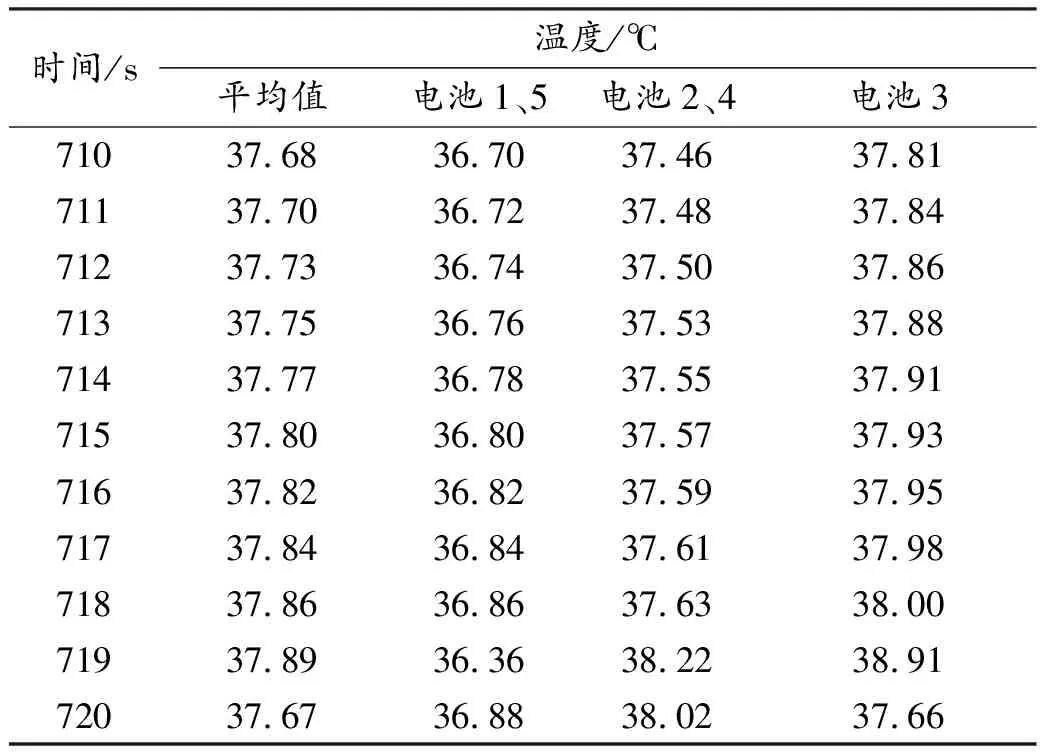

表4 五电芯裸露时的温度

在实际生产线上通过用使HDPE变软的100℃以下的合适温度加热HDPE材料,再迅速地包裹上PCM。其中,在加热温度大于35℃、小于100℃的生产线上,先在中间部分电芯紧密裹上一圈1.5 mm厚的HDPE膜,再在余温下迅速裹上一圈4.5 mm厚的PCM;然后两侧电芯先紧密裹上一圈1.2 mm厚的HDPE膜,再在余温下迅速裹上一圈4.8 mm厚的PCM。

PCM和HDPE两侧配比为5:1时,中间配比为4:1的数据见表5。

表5 PCM和HDPE两侧配比为5:1时,中间配比为4:1的温度

PCM和HDPE两侧配比为4:1,中间配比为3:1的数据见表6。

表6 PCM和HDPE两侧配比为4:1时,中间配比为3:1的温度

根据表5和表6可知,其中最优的厚度搭配分别为:两侧(图1中位置1与5上的电池),PCM:HDPE=4:1;中间部分(图1中位置2~4上的电池),PCM:HDPE=3:1。但由于电压电流的不同,电池温度变化也不同,仿真的模型有限,因此,此最佳配比不适用于其他容量不同的电池包,但是配比方法的确定大致相同。同时,该电池包如果应用到实际中,经过改进可利用简易光伏板对其进行充电,当用户在户外时可利用其对电子设备进行充电。

5 结论

与当下优化PCM热学性质、不断提高冷却效率上限的研究主流相比,本文聚焦于单一层PCM贴合不好造成的理论与实际效果偏差问题,立足于提高冷却效率的下限,确保任何性质的PCM冷却潜力在实际应用中的最大化输出,同时探究该方面研究的潜力,有助于填补相关研究的空白,推动热管理领域新型研究。本文创新性地提出HDPE-PCM-HDPE多层膜结构,而多层膜结构在被动热管理研究领域并不多见,有望扩充该领域的研究方向。本文发现对于常见的5电芯串联电池包在两侧(图1中位置1与5上的电池)采用PCM:HDPE=4:1,中间部分(图1中位置2~4上的电池),PCM:HDPE=3:1的比例时均热效果最优。