页岩气腐蚀原因及防护措施研究

2023-01-30吴斌强

吴斌强

中国石油浙江油田分公司 陕西西安 710000

近年来,发展清洁能源成为了我国能源发展的主攻方向,相比于其他清洁能源,页岩气在我国有着非常丰富的储量。根据2019 年的官方数据,我国页岩气可开采资源的总量达到了36.1×1012m3。这一储量在全球也是相当少见的,具备相当强的发展潜力。此外,在现代科技水平逐渐提高的大背景下,页岩气开采成本呈现出逐渐降低的趋势,我国页岩气开发已经正式进入了高速发展期。随着页岩气开采的逐渐深入,地面集输系统遭受页岩气腐蚀的现象愈发普遍,严重影响了页岩气开采的施工安全以及施工效率。本文从中国页岩气腐蚀现状角度出发,对页岩气的腐蚀原因进行深入分析。

1 页岩气腐蚀现状

页岩气本身存在一定的侵蚀性,其对地面集输系统的侵蚀是影响最为恶劣的,不仅容易影响生产活动的正常进行,还会造成严重的经济损失。具体而言,地层中的硫酸盐还原菌(SRB)对于井下管柱、地面集输管线的腐蚀是最为致命的,也是当前页岩气开采过程中存在最严重的腐蚀问题。其次,在页岩气开采过程中,会产生大量的二氧化碳、硫化氢等气体,这些气体也会对集输管道本身造成比较严重的侵蚀。在实践中,上述两因素的侵蚀通常会导致集输管道产生穿孔、断裂风险[1]。

我国页岩气的重点产能地区主要有5 个,包括涪陵、长宁、威远、昭通、富顺- 永川[2]。以下分别对其腐蚀现状进行分析:

(1)涪陵产区在2020- 2021 年度曾经出现了技术管线多次穿孔事故,腐蚀现象波及污水管线、弯头、立管等多个部位,造成多次停产,因此所导致的的直接、间接经济损失高达800 万元。主要原因为硫酸盐还原菌。

(2)长宁产区在2019- 2020 年度,共发生了8 次管线腐蚀泄露事故,最大腐蚀速率达到了16mm/ a,在实践中造成了多次停产。主要原因为硫酸盐还原菌。

(3)威远产区在2017 年7 月- 2017 年11 月,在某平台的集输管道上共发生了17 次腐蚀穿孔现象,且均发生在投产之后的1 年时间以内,对于生产活动的顺利进行造成了相当严重的阻碍。主要原因为硫酸盐还原菌。

(4)昭通产区在2018- 2019 年度,在集输管道部位发生了45 次穿孔,且大多数穿孔部位都集中在弯头处,因此所导致的直接、间接经济损失达到了400 万元左右。主要原因为碳酸盐矿物热裂解所产生的CO2。

(5)富顺- 永川产区在2019- 2020 年度,在集输管道部位发生的腐蚀泄漏事故为12 起,虽然在上述5 个产区中危害最小,但也造成了近100 万元的直接经济损失。主要原因为部分气井中CL-的浓度过高[3]。

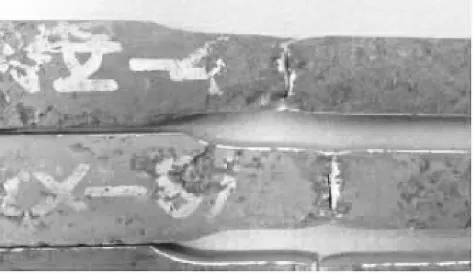

从造成原因来看,在上述5 个页岩气产区中,大多数的集输管线腐蚀现象都是由于硫酸盐还原菌、CL-、CO2等因素所导致的。且具体腐蚀现象均以穿孔为主要表现形式。某页岩气田浅井段油管拉伸试验断口附近腐蚀坑形貌如图1 所示。

图1 某页岩气田浅井段油管拉伸试验断口附近腐蚀坑形貌

2 页岩气腐蚀原因分析

2.1 硫酸盐还原菌腐蚀分析

硫酸盐还原菌是一种独特的原核生理群组,简称SRB,属于典型的严格厌氧菌,能够通过异化反应将硫酸盐作为有机物的电子受体进行硫酸盐还原。此种菌类在地球上的存在相当广泛,且能存在于大多数缺氧环境,其最佳存活环境为pH 在6~9 之间,温度在30~35℃、55~60℃之间[4]。

当前,我国大多数页岩气田地面集输管线的输送压力约为5MPa,且运行温度在25~40℃的大致范围之间,能够支持SRB 大量繁殖,通过SRB 的生理原理可知,其在代谢过程中会产生大量的H2S。SRB 本身及其代谢产生的附属物H2S 都会对集输系统造成不同程度的腐蚀。根据我国国家相关技术指标文件的相关内容可知,要求相关单位将SRB 控制在25 个/ mL 以内,而通过对上述页岩气田现状进行分析得知,大多数页岩气田中的SRB数值都远远超出这一标准值的要求,基本都在100000 个/ mL,在这一技术背景下,页岩气集输管道腐蚀现象出现得如此频繁也就可以理解了。

近年来,大多数学者都对硫酸盐还原菌的腐蚀机理进行了分析,其中,最具指导性意义,且被学术界广泛接受的理论是氢化酶阴极去极化机理。在这一理论背景下,铁基体阳极反应释放电子,水电离的氢离子在接受电子之后形成氢分子,再被SRB 所消耗,最终将硫酸盐还原,这是SRB 的腐蚀机理。其次,H2S 在产生之后,还会与溶液中的二价铁反应生成硫化亚铁,这是SRB 代谢H2S 产物的腐蚀机理。

2.2 CL- 腐蚀分析

在实践中,CL-具备较小的半径和较强的渗透力,能够在集输管线表面产生化学反应,进而降低其表面钝化膜形成概率。由此可见,在页岩气集输管线腐蚀过程中,CL-更多的是作为一种催化剂的角色,辅助SRB、H2S 等物质对集输管线进行破坏,最终导致集输管线表面出现开裂、点蚀等现象[5]。

2.3 CO2 腐蚀分析

在页岩气开采生产实践过程中,CO2也会对集输管线造成一定腐蚀,但是从原理角度讲,CO2的腐蚀效果需要在一定条件下才能实现,根据相关人员研究得知,一定的压力条件是CO2腐蚀的重要基础。具体而言,在CO2分压低于0.021MPa 时,CO2不会对集输管线造成较为明显的侵蚀。而在CO2分压高于0.021MPa,小于0.21MPa时,则会对管线造成一定程度的侵蚀,需要技术人员采取相应措施对其进行解决。当CO2分压高于0.21MPa 时,就很容易导致严重腐蚀现象出现。除了在一定压力情况下CO2本身可能造成腐蚀之外,CO2溶于水之后产生HCO-的也会对集输管线外表造成侵蚀[6]。

在对上述5 个主要页岩气产地进行分析时得知,昭通页岩气田CO2分压长期处在0.21MPa 以上,因此,在该地区,CO2侵蚀导致技术管线产生穿孔现象是比较常见的。

从腐蚀原理角度分析,CO2的腐蚀机理相对比较复杂,不仅包括一般的化学反应,还包括电化学、质量传输等机理。在温度逐渐升高的过程中,CO2对钢材的腐蚀性明显增强,速率会在90℃左右达到峰值,而在温度进一步上升之后,CO2与溶液中的铁离子反应产生的FeCO3将会在钢材表面形成稳定的防护膜,从而抵抗CO2对钢材的进一步腐蚀,腐蚀特征从局部腐蚀转化为均匀腐蚀,且腐蚀速率也将呈现出明显下降的趋势。

3 页岩气防护措施分析

在现实页岩气田开采的工作情境中,页岩气集输管线一般具备较为固定的位置、环境、压力、pH 值等,对上述因素进行调整存在一定的难度。因此,防止页岩气主要应当从强化管道防腐蚀性、清理管道内部环境等方面着手。

3.1 涂层处理

从强化管道防腐蚀性角度来看,对管道内部进行涂层处理是比较好的解决策略。具体而言,常见的有机涂层主要包括环氧树脂涂层等,此类涂层在实践中具备较强的便捷性,能够以较高的效率对管道内外进行保护,将腐蚀环境与金属自身隔离开,且价格也不是十分昂贵,在实践中受到了大多数页岩气开采单位的追捧。但是,有机涂层在实践中还存在一定的易脱落性,在管道上的附着时间相对较短,很容易脱落。相比于有机涂层,玻璃钢涂层能够在保留经济性、高效性优势的基础上,具备更强的物理附着性,正在逐渐取代传统有机涂层在金属基体保护上的优势地位[7]。

3.2 注入杀菌剂

从清理管道内部环境的角度来看,将杀菌剂注入管道内部是比较好的解决策略。具体而言,根据上文所述,造成页岩气腐蚀现象出现的主要元凶是SRB 及其代谢产生的附属物H2S。相关单位只需要在工艺管线、技术管线内部注入杀菌剂、缓蚀剂、缓释杀菌剂,就能够将SRB 分解为CO2和H2O,进而有效降低细菌及其附属物对管道内部造成腐蚀的可能性。

同时,根据上文内容可知,CO2本身在一定压力环境下也会对集输管道造成比较严重的影响,因此,在使用该方式对管道内部环境进行清理时,相关技术人员应该注意所在管道的压力情况,如果压力在0.021MPa 以上时,就应该对该方法的使用、不使用产生的不同腐蚀强度进行判断,如果能够降低腐蚀性,则可以使用。当压力在0.21MPa 以上时,则应当尽量放弃这一方法。

4 结论

当前我国正处在清洁能源开发的初级阶段,页岩气在我国具备相当庞大的储量,是我国清洁能源开采的主要方向。文中通过对中国页岩气腐蚀现象中最为普遍的地面集输管线腐蚀进行研究,发现促进腐蚀穿孔现象出现的始作俑者主要是硫酸盐还原菌(SRB)。对这一菌类的生理状态进行了分析研究,认为涂层防护、杀菌剂是页岩气腐蚀防护的主要手段,能够实现对页岩气腐蚀现象的有效控制。