球罐整体吊装搬迁施工技术

2023-01-30张洪伟尹彭霞郭启元

杨 茂 张洪伟 尹彭霞 郭启元 张 莹

中国化学工程第六建设有限公司 湖北襄阳 441100

随着我国化工行业的快速发展,设备工厂化预制、模块化安装成为大势所趋,单机设备变的越来越重、安装质量和精度要求越来越高。如何保证这些大型设备吊装的顺利进行,有效地控制设备吊装的质量,合理地设计吊装保证措施变得越来越重要。大型球罐一般是在施工完成的基础上拼装、焊接完成,因体积大、重量重、吊装难度高,整体吊装项目较少。以中国化学工程第六建设有限公司(六化建)承担的新疆阿拉山口市3 台2000m3球罐整体吊装搬迁项目为例,详细介绍了球罐整体吊装搬迁施工技术。

1 球罐整体搬迁移位的难点

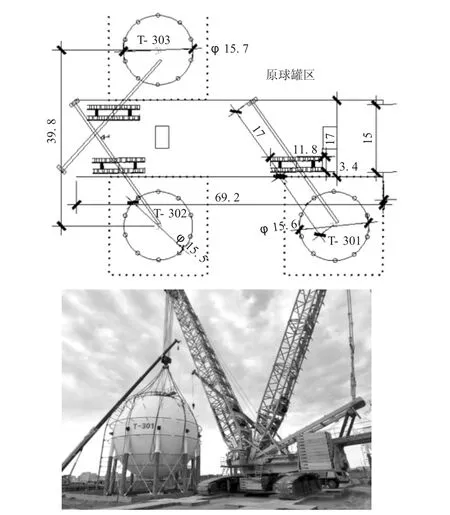

新疆省阿拉山口市年平均8 级大风天数达到166天,吊装过程中可能随时出现大风天气,影响吊装进度;每台球罐设备及附件合计自重均达到370t,直径15.7m、高20.2m;单罐路程移位距离长,其中T- 301 移动330m、T- 302 移动360m、T- 303 移动450m;必须保证设备不受到任何损伤;球罐吊装采用的吊耳需要重新设计、安装;移位通道现有路面地耐力不满足吊装移位需要。

针对以上各球罐整体移位的难点和具体现场条件,六化建优化设计和施工措施,包括道路选择、道路换填、地耐力检测、吊具设计、钢丝绳选择、球罐支腿加固等,最终实现了在整体移位中确保各球罐安全、完好,并避免直接在球罐上焊接、切割等有可能损坏球罐的操作。

2 吊装工艺设计

2.1 施工前技术准备

(1)为了保护球罐,保证罐体必要时临时落地支腿的稳定性,对各支腿之间进行轮辐、轮缘状加固,罐体支腿的加固如图1 所示。

图1 罐体支腿加固

(2)附件的拆除:将妨碍球罐吊装的喷淋管、平台、附属管道拆除,不妨碍吊装的管道固定;

(3)吊车选型进厂:根据吊装方案选择满足吊装要求的吊车型号进厂组装;

(4)业主对移动球罐罐体进行全面检测,明确球罐罐体的各项性能;

(5)对吊车行走路线换填并检测合格;

(6)工序交接:新罐区各球罐各支腿基础上垫板施工,对新球罐基础验收合格;

(7)柱脚与原基础分离:原基础柱脚与基础采用在底板处齐根拆除,新施工基础预埋钢板等候安装。

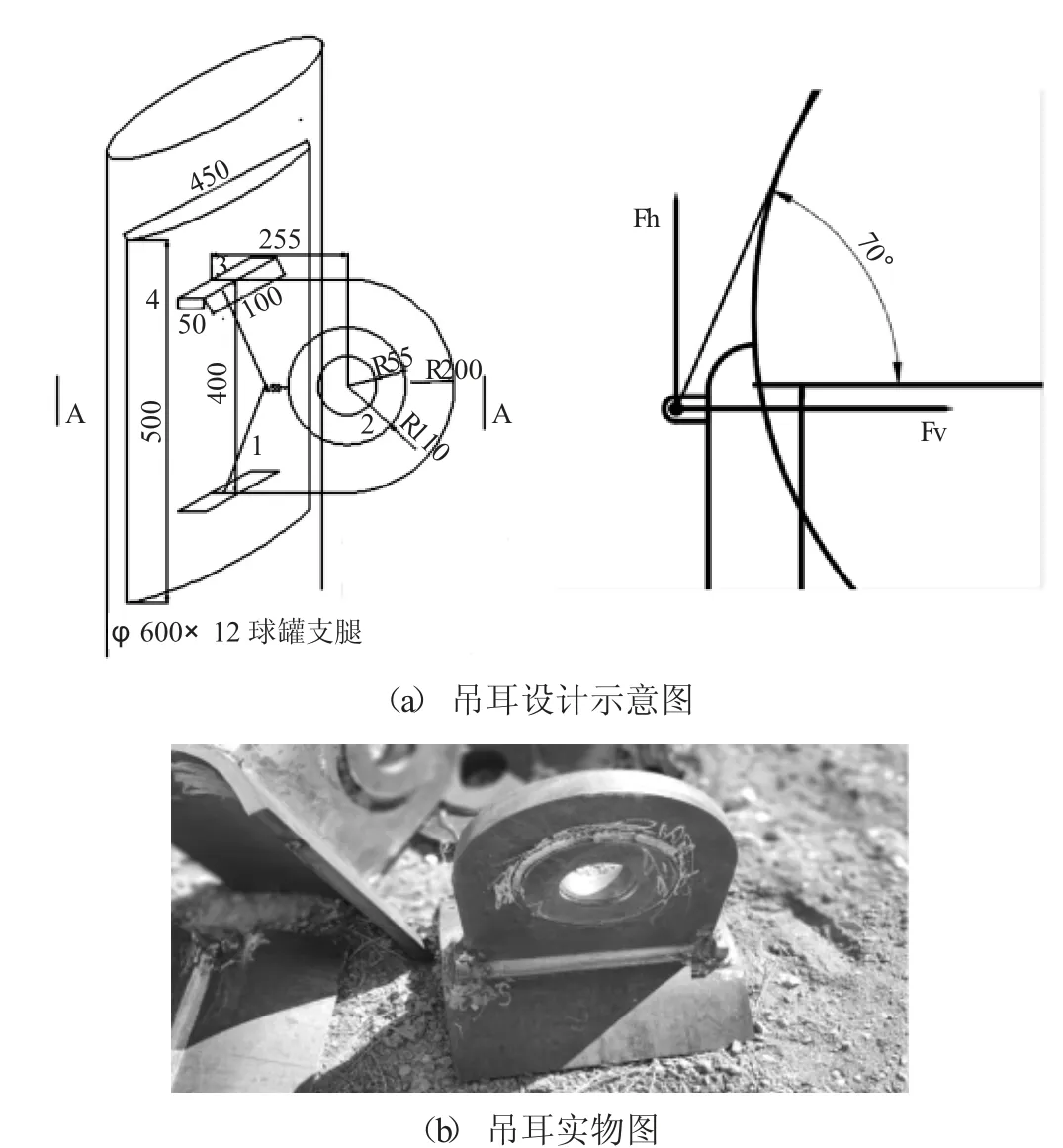

2.2 吊耳设计

(1)参考规范《化工设备吊耳设计选用规范HG/ T 21574- 2018》进行吊耳选型。球罐支腿为Ф600×12 钢管,材质为16MnDR,采用J507RH 焊条焊接护板与支腿,吊耳形式如图2 所示。

图2 吊耳设计

(2)本次吊装利用在球罐的10 根立柱上个焊接一组主吊吊耳的方式,保证各吊装点的受力保持最小。吊耳焊缝均为满焊,焊缝尺寸不小于相连构件的最薄厚度,接头处设置45°坡口。焊接完成后做100%磁粉检测,Ⅰ级合格,并出具检测报告。吊耳装配顺序为:吊耳板与立柱→吊耳板→其他构件。

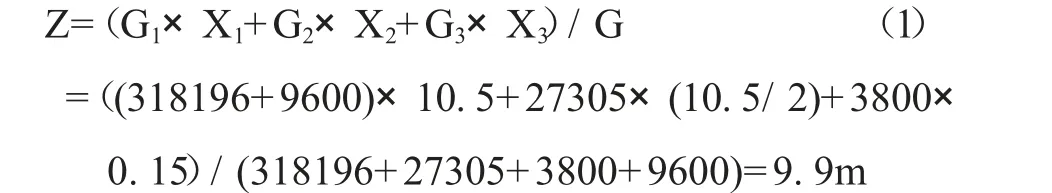

2.3 吊装重心核算

经查原设计图纸,球罐球壳质量为318196kg,球罐支座质量为27305kg,底部加强措施质量为3800kg。未拆除附件质量为9600kg。由重心计算公式(式1)可得到重心距地面高度(Z)。

式中:Z——重心距地面高度;

G——总重量;

Gi——重量不均匀分布时各自的重量;

X——重量不均匀部分各自重心距地面高度。

由于吊点在支腿上,支腿长度为10.5m,根据吊耳及吊耳底板尺寸知:吊点高度为10.5- 0.3=10.2m。可见,重心位于吊点下方,无失稳危险,安全可行。

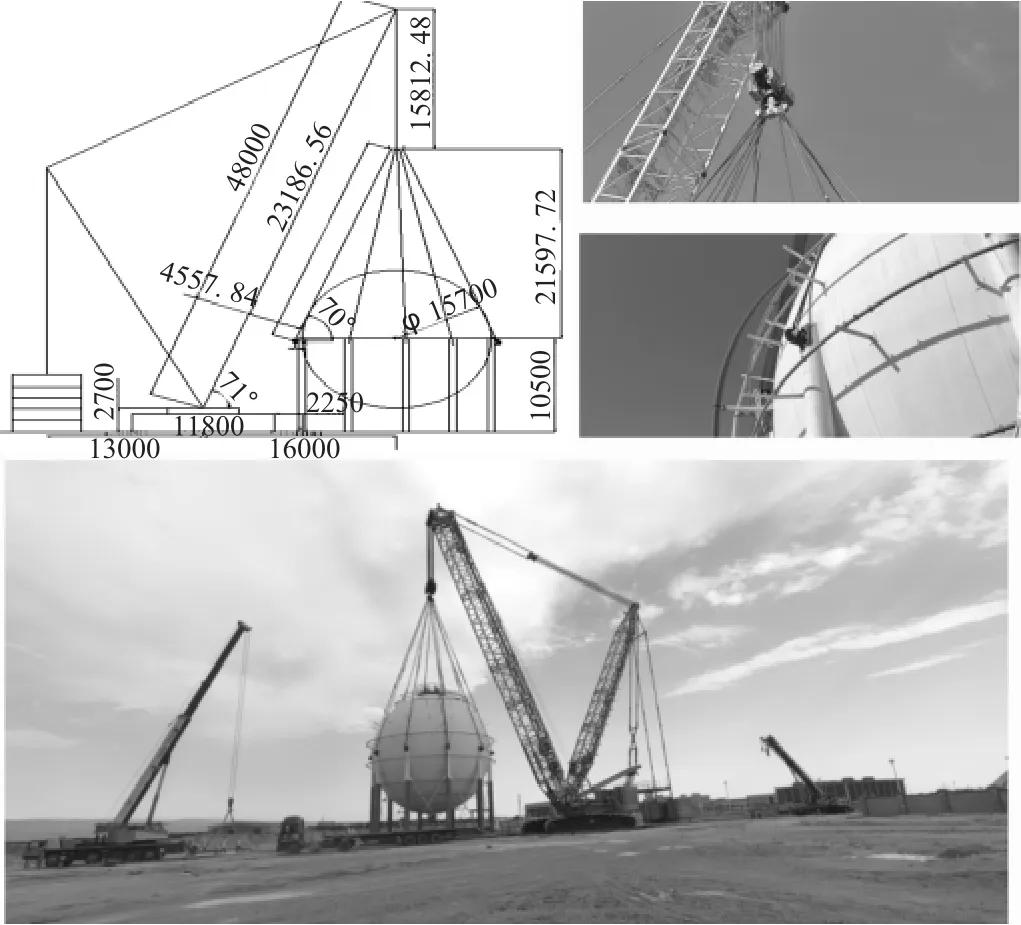

2.4 吊车选型

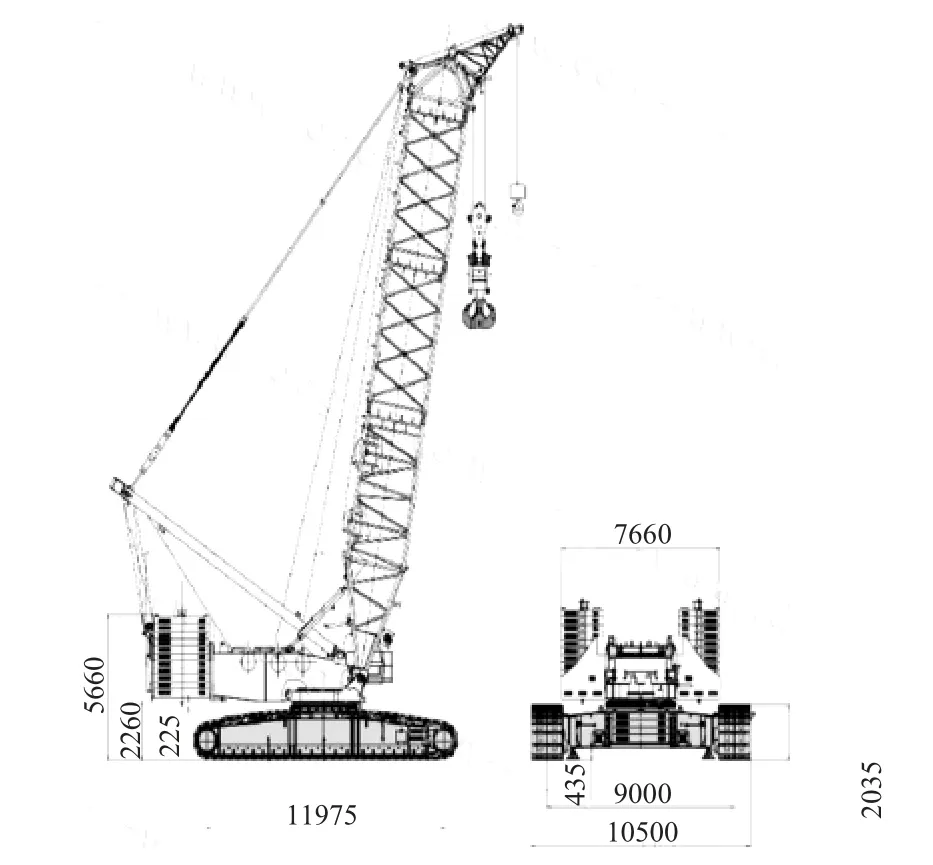

根据吊装载荷计算并利用CAD 吊装模拟,选取800t履带吊,吊臂长度=48m,根据工况选吊装半径为16m,拟采用WBWФ52 压制钢丝扣10 根。吊车核算及选型如图3 所示。

图3 吊装核算及选型

2.5 吊装作业区域地基处理措施

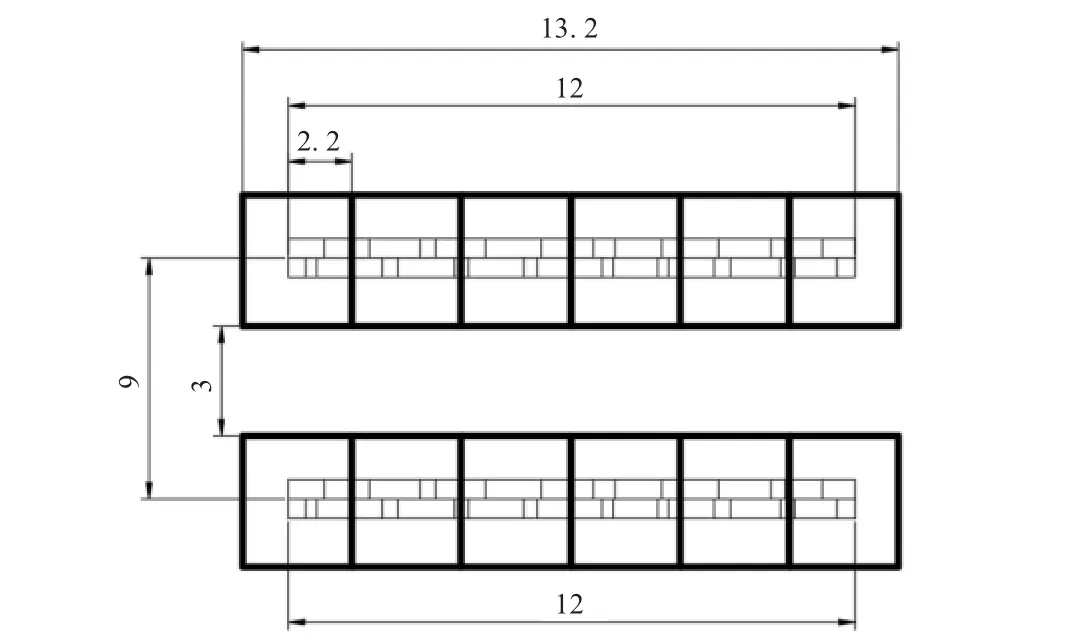

2.5.1 路基板铺设

800t 履带吊起重机吊车工况示意图如图4 所示。

图4 800t 履带吊起重机吊车工况

由于800t 吊车负重时,行驶300m 需要8h,又考虑到当地自然条件,大风天气较多,所以准备20m2、厚δ=12mm 的钢板备用。球罐移动过程中需要临时暂停时,将球罐落在备用钢板上。因地面荷载达不到要求,履带吊不能松勾,防止球罐倾斜。路基板铺设如图5 所示。

图5 路基板铺设图

2.5.2 施工测量与放样

开工前进行现场恢复和固定路线,对现场放出路基边缘线、弃土场等的具体位置,标明轮廓。路中线和路边线控制桩采用木桩,直线段每50m 放一个断面桩;在施工区域以外再布设两个控制桩,为恢复提供依据,并标出桩号,以便施工时检查。

2.5.3 路基防水与排水

在路基施工期间,始终保持场地处于良好的排水状态。并修建一些临时排水设施,以防雨水浸泡。

2.5.4 清理场地路基施工前,清除施工范围内的垃圾、有机物残渣,拆除围墙墙体,并清除拆除墙体下来的垃圾。

2.5.5 软基处理

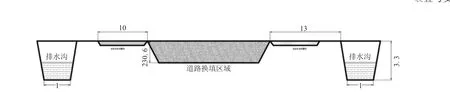

临时道路宽15m,原球罐区加宽至17m,采用360 型挖掘机对路基原地面进行开挖,挖至地勘报告中的第5 条场地工程地质条件的1 层为杂土层:厚度0.5~2.3m,杂色,以粉土为主,夹有砾石、建筑垃圾及大量植物根茎,结构性差,易钻进。密实度:松散。所以挖至2.3m 进行换填。路面剖面图如图6 所示。采用砂夹石作为换填材料,压实系数大于0.94。

图6 路面剖面图

2.5.6 路面平整度控制

采用水平仪测量整体路面标高,确保路面平整度误差在±20~50mm。

2.5.7 路基试验

为了控制压实质量,随时任意取样进行检验。压实度要符合技术规范的要求,第三方地耐力检测合格后进行吊装。

2.5.8 倒运路基板路线处理

用100t 汽车吊和80t 汽车吊对路基板倒运。因地面是粉土,将原地面两侧各平整压实10m 宽,用来作为吊车的行驶路线。

3 吊运的实施

3.1 准备

对吊车行进路线进行换填碾压夯实;800t 吊车提前进场,由100t 汽车吊和80t 汽车吊共同配合进行吊车组装;吊耳、吊索具进场验收,对吊耳焊接检测合格;对新基础进行验收,确认其平整度、标高,提前放置垫铁;将原基础地脚螺栓切除,原基础灌浆层拆除。原罐区吊装站位如图7 所示。

图7 原罐区吊装站位图

3.2 试吊

试吊须按下列程序进行,并做好记录。

(1)操作:按要求进行分级(按比例进行分级加载,进行20%、30%、40%、50%、60%、70%、80%、90%、95%、100%分级加载)加载,使球罐受力,仔细检查,确保达到规定值;

(2)观察:每个观察点应及时反映观察情况;

(3)测量:各个测量点应认真做好测量工作,及时反映测量情况;

(4)校核:数据汇交现场,比较实测数据与理论数据的差异;

(5)分析:若有数据偏差,有关各方应认真分析原因;

(6)决策:认可当前工作状态,并决策下一步操作。

认真检查整体提升系统的工作情况。提升离地后,空中停滞一定时间,要定时组织人员对结构进行观察。有关各方也要密切合作,为下一步做出科学的决策和正式吊装提供依据。试提升结束,经确认后,提升至预定高度。空中停滞30min 以上,观察整个系统的情况。

3.3 起吊

先将T- 101 主吊车以16m 半径起吊,将设备提升至设备最低处与支墩最高处距离约100mm 后停止,检查索具受力及设备稳定性;然后主吊机起钩,将设备吊离基础支墩,提升约0.1m;主吊车以33m 半径逆时针转杆,使设备处于其正前方,然后带载向新建球罐区行走。

3.4 行走

行走过程中,注意调整吊车半径,保证整体负荷率保持在80%左右,保证吊装安全。同时在带载转向过程中,为保证吊装安全不得同时进行两个以上相关操作,转向过程中要平稳。主吊车行走至设备临时放置位置后,慢慢回钩,对新球罐基础进行测量,保证球罐能直接就位。吊车行走时一定要缓慢,保持匀速。辅助100t 吊车和80t 吊车倒运路基箱。

3.5 就位

主吊车带载行走至设备基础正上方,找正,直至安装完毕。球罐就位如图8 所示。

图8 球罐就位图

3.6 摘钩

设备找正完毕后,通过吊篮将作业人员吊至设备顶部拆除吊装索具;然后主吊车摘除超起装置,通过起钩、转杆、回钩等动作将索具吊至地面。

3.7 就位

根据安装吊装就位图依次将T- 302、T- 303 按上述要求吊装就位。

4 施工要点

4.1 对设备的要求

提前将设备附件(喷淋装置等)拆除完毕,地基处理完毕,设备周围妨碍吊装杂物处理干净,空中架空线拆除。对吊点设置位置处结构件及焊缝进行强度校核。

4.2 吊车进场组装

主吊车(800t 履带式起重机)和辅助吊车组装时涉及运输、吊装等多种作业,且吊车部件多,单件重量重,组装难度大。因此,对负责组装吊车的机组人员、起重人员、辅助吊车及司机、场地条件要求较高。

4.3 辅助吊车

根据组装计划和需要,80t 起重机配合100t 起重机共同完成800t 履带式起重机的组装。

4.4 组装过程控制

对参与吊车组装的人员进行合理分工,确保每个作业环节完成后均由相关责任人员进行检查确认,并认真填写《履带式起重机组装过程检查表》,严禁流于形式。根据组装计划,100t 起重机站位场地、800t 履带式起重机组装场地,由业主根据现场实际情况指定。现场施工应确定吊车吊装作业范围。吊车行走范围内场地必须按要求下挖、回填,处理完毕的地耐力要满足吊装作业要求;必须保证吊装索具长度相等。主吊钢丝绳扣中间部分与球罐支腿间连接件接触,两端部分与吊钩连接,钢丝绳与支腿间结构件接触部位垫设胶皮,以防钢丝绳磨损结构件。

5 结语

科学方法与施工经验的有效结合,使整个吊装过程平稳有序,3 台球罐整体吊装移位一次成功,总共耗时7d(中间2d 大风)。此项目球罐吊装成功的实施,表明该吊装措施的正确、安全、可行性,为同类型项目提供了经验,可供类似工况借鉴。