双工字钢—混凝土组合梁施工过程控制探讨

2023-01-29杜小龙刘占浦

杜小龙,刘占浦

(1.赣州市公路发展中心安远分中心,江西 安远 342100; 2.赣州市公路发展中心信丰分中心,江西 信丰 341600)

0 引言

工字钢—混凝土组合梁桥兼具钢材和混凝土材料的性能优势,在我国公路桥梁中的应用也日益广泛。对于工字钢—混凝土组合梁桥欧洲国家、美国、日本均有较为完善的规范指南,而国内大多参照《钢—混凝土组合桥梁设计规范》(GB 50917—2013)、《公路钢结构桥梁设计规范》(JTG D64—2015)、《公路钢混组合桥梁设计与施工规范》(JTG/T D64—01—2015)、《钢结构设计规范》(GB 50017—2017)等展开组合梁桥设计。因不同国家在组合梁桥施工环境、参数建议及规定方面存在差异,故相关参数的适应性无法保证。

基于此,该文依托具体公路桥梁工程,应用有限元分析软件对双工字钢—混凝土组合梁桥施工过程展开模拟,并对腹板高厚比、翼缘板宽厚比、腹板竖向加劲肋、横梁结构等结构参数对组合梁受力性能的影响展开量化分析,以探究此类桥型结构参数合理的取值范围,为施工过程及质量控制提供借鉴参考。

1 工程概况

某高速公路车行天桥为工字钢—混凝土组合梁桥,设计宽度8.0 m,横桥面双向横坡为1.5%;主梁采用工字钢—混凝土预应力组合梁形式,并在主梁间增设2道端横梁和4道中横梁。钢梁腹板设计厚度为14 mm,腹板竖向加劲肋长200 mm、宽14 mm;底板宽度和厚度在800~1 100 mm 和 25~34 mm 之间变化;顶板宽 600 mm,厚25 mm。以50 cm高的H形钢梁为钢梁间中横梁。该公路桥梁钢混组合梁总重量为170.258 t。

2 施工过程模拟分析

2.1 有限元模型

应用ANSYS软件构建该钢混组合梁桥三维有限元模型,钢主梁、混凝土分别通过Shell43和Solid45单元模拟[1]。钢材容重 78 500 kg/m³,线膨胀系数 1.0×105,弹性模量 2.1×105MPa;混凝土容重 26 000 kg/m³,线膨胀系数 1.0×105,弹性模量 4.01×105MPa。主梁单端设置固定约束,另一端进行纵向和竖向位移约束。全桥模型见图1。

2.2 结构参数对施工稳定性的影响

2.2.1 腹板高厚比

基于以上有限元模型,在主梁截面刚度既定的情况下依次按照80、90、110、125、150进行腹板宽厚比取值,并计算相应的组合梁结构弹性稳定系数,据此判定梁桥失稳位置。结果见表1。根据表中所列结果,该钢混组合梁桥弹性稳定系数随腹板高厚比的增大而递减,当腹板高厚比在90以下时弹性稳定系数变化剧烈;非组合阶段,腹板高厚比超出110时,腹板更容易出现失稳破坏;腹板高厚比在110以下时,失稳破坏主要出现在翼缘板处。组合阶段,无论腹板宽厚比取值如何,因受到钢梁翼缘板和桥面板连接作用,失稳破坏均出现在腹板处[2]。

表1 钢混组合梁桥弹性稳定系数计算结果

综合以上分析,应将钢筋混凝土组合梁腹板高厚比控制在110~125以内,以便在保证腹板结构稳定性的基础上,防止受压翼缘板失稳。

2.2.2 翼缘板宽厚比

基于所构建的有限元模型,在腹板和上翼缘板、下翼缘板面积相同,主梁截面刚度不变的情况下,翼缘板宽厚比依次按照8、10、12、14、16、18取值,并计算相应的桥梁结构弹性稳定系数。考虑到在桥面板支撑作用下,主梁翼缘板发生失稳的可能性很小,故对钢混组合梁桥非组合节段弹性稳定系数展开计算和比较,具体见图2。根据图中所示结果,钢混组合梁桥非组合节段弹性稳定系数随翼缘板宽厚比的增大而呈降低趋势;当翼缘板宽厚比在8~10之间取值时,弹性稳定系数取值在3.23~3.30之间,即宽厚比小,翼缘板厚,腹板处发生失稳破坏的可能性较大;而当翼缘板宽厚比超出12,失稳则主要出现在翼缘板处。故该组合梁受压翼缘板宽厚比应控制在12以内,以保证结构稳定。

图2 非组合节段弹性稳定系数变化趋势

2.2.3 腹板竖向加劲肋厚度及间距

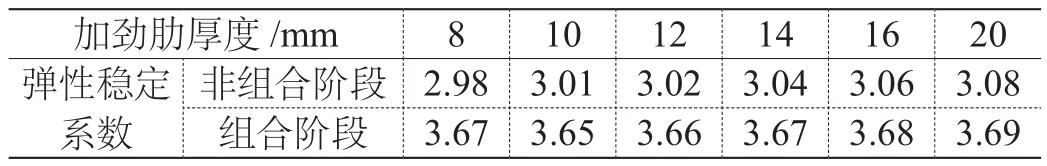

对于钢筋混凝土组合梁而言,加劲肋属于非主要构件,现行设计规范并无直接规定。该文分别设定8 mm、10 mm、12 mm、14 mm、16 mm、20 mm 的加劲肋厚度进行组合梁桥弹性稳定系数计算,结果见表2。根据结果,该钢筋混凝土组合梁桥在非组合阶段和组合阶段分别表现为跨中翼缘板屈曲、近支点腹板屈曲的失稳模式;且随加劲肋厚度的增大,两个阶段弹性稳定系数均呈增大趋势,但增幅均不大,这一点可为桥梁设计所接受[3]。出于施工便利及焊接角度控制方面的考虑,为保证加劲肋厚度和腹板、翼缘板之间的匹配性,应将加劲肋厚度控制在 12~16 mm 之间。

表2 不同加劲肋厚度下组合梁弹性稳定系数计算结果

根据现行规范中对钢混组合梁桥加劲肋设置情况的规定,主要以腹板纵横比为控制参数,腹板纵横比是竖向加劲肋间距和上下翼缘板间距比。为分析组合梁桥稳定性受竖向加劲肋间距的影响,在假定其余参数不变的情况下,计算不同加劲肋间距所对应的组合梁桥弹性稳定系数,结果见表3。由计算结果看出,随加劲肋间距的增大,组合梁桥弹性稳定系数持续减小;当加劲肋间距增大至1.0 m以上后,弹性稳定系数取值降幅明显减缓。可见,腹板竖向加劲肋的设置对结构极限承载力存在较大影响,加劲肋设置越密集,极限承载力增幅越大;而设置稀疏时结构稳定性仍有一定保证。

表3 不同加劲肋间距下组合梁弹性稳定系数计算结果

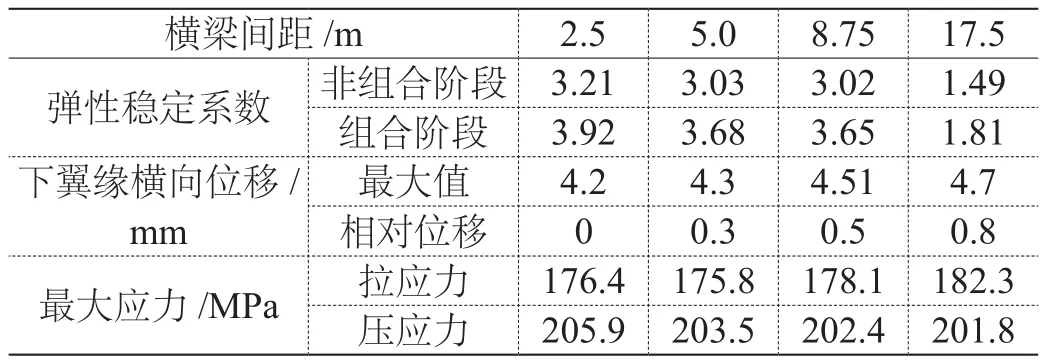

2.2.4 横梁间距及竖向位置

在其余参数取值既定时,分别计算行车荷载作用下横梁间距取 2.5 m、5.0 m、8.75 m、17.5 m 时的边跨跨中弹性稳定系数、下翼缘板横向位移及相对位移、最大应力等值,结果见表4。根据取值结果,钢混组合梁桥弹性稳定系数随横梁间距的增大而递减;下翼缘板横向位移最大值和相对值均增大,但整体增幅较小;钢梁下翼缘板跨中及支点拉应力最大值分别增大和减小,但幅度均未超出5.0 MPa。横梁设置过于密集会增大施工成本,而过于稀疏又会影响整体屈曲,出于经济性和结构稳定性角度的考虑,应将该双工字钢—混凝土组合梁横梁间距控制在 8~10 m。

表4 不同横梁间距下边跨跨中弹性稳定系数

3 施工控制要点

3.1 主要材料

该双工字钢—混凝土组合梁桥主要使用抗渗等级为P8以上的C50补偿收缩防水钢筋混凝土和钢纤维混凝土;主材料为Q345E钢的结构钢板,其力学性能和化学成分均满足《桥梁用结构钢》(GB/T 714—2015)的相关要求;其余结构钢质量、尺寸、外形等均符合《钢带和热轧钢板的外形、重量、尺寸及允许偏差》(GB/T 709—2019)的规定。

3.2 钢梁制作

根据现行规范及该钢混组合梁桥设计说明书进行梁段划分安装,具体见图3,钢梁制作过程中必须加强各跨实际分片尺寸和质量控制,并在出厂前结合试装结果编号。

图3 梁段划分(单位:mm)

钢梁制作过程中,材料和零件均通过数控切割精确下料,机械矫平部件边角;腹板开制坡口并折弯,通过专用平胎架对接翼缘板和腹板。组装前在翼板上画出腹板位置线,借助顶紧装置固定后再通过电焊焊接组立翼缘板和腹板。根据相关规范组立T形和翼缘板H形,焊接H形腹板和翼缘板,焊后24 h展开UT探伤。检验合格后加焊剪力钉和加劲板,完成杆件报验。

3.3 钢梁安装

3.3.1 吊装机械选用及单跨钢梁拼装

在钢梁安装前必须确定吊装次序,并选择适宜的吊装场地搭建胎具,关键节点卡控应安排专业技术人员进行,完成拼装后由技术人员进行复测。

相应工区工字钢梁构件最大重量达50.5 t,吊装高度9.6 m,根据表5所列轮胎式起重机起重性能进行吊机选型,200 t轮胎式起重机主臂长19.8 m,有效工作半径14 m,对应的起吊性能为71.7 t,超出该工字钢梁最大构件重量,符合吊装施工要求。

表5 200 t轮胎式起重机工作性能

在拼装单跨钢梁时,先通过50 t吊车吊装单侧主梁,将方木垫设于主梁下方,使用扭力扳手将螺栓拧紧;通过50 t吊车对称吊装另一侧主梁。使用50 t吊车严格按照出厂编号吊装中间横梁,并紧固高强螺栓;安装好支座后,再通过200 t轮胎式起重机整体吊装,并保证平面和高程位置的准确性。

3.3.2 梁段组对安装

安装梁段前必须根据支座高程平面控制网复测支座位置、高程、水平度,对于支撑面顶板位置偏差超出15.0 mm、顶面标高偏差超出3.0 mm及顶面水平度超出L/1 000的情况,必须对相应支座实施设计变更、纠偏处治等设计保护措施。

工字钢梁与端横梁和中横梁栓接后,必须按照先中跨、后边跨的次序整体吊装至桥墩上。为确保提升吊装定位的精确度,吊装全程使用全站仪定位放样,并依据所采集到的高程控制网和平面控制网数据实施坐标转换。吊装期间对于钢梁两端测量定位中发现的误差应及时纠正。

4 结论

综上所述,双工字钢—混凝土组合梁底板使用大厚度板材时接头部位会因受力不均而容易出现层状断裂,为保证结构整体受力的合理性与均匀性,应采用较薄钢板或适当加宽底板。由于箱形横梁连接箱梁的做法在安装和受力方面均比型钢差,故应使用型钢格子架代替箱形横梁。腹板高厚比、翼缘板宽厚比、腹板竖向加劲肋设置等参数均对双工字钢—混凝土组合梁桥整体受力性能有影响,结合该文分析结论,应将腹板高厚比控制在100~120之间,将翼缘板宽厚比控制在12以内,以保证腹板和翼缘板稳定性;出于焊接施工便利性及材料成本方面的综合考虑,腹板竖向加劲肋厚度应在12~16 mm之间取值;加劲肋加密布置时可显著提升腹板结构承载力,也会增大施工成本,权衡后应取2.5 m。