基于热-固耦合的船舶艉轴密封环材料对密封性能的影响研究

2023-01-29魏文豪李双喜张敬博闫欣欣宋玉鹏

魏文豪 李双喜 张敬博 闫欣欣 宋玉鹏

(北京化工大学机电工程学院)

0 引言

机械密封是用于解决流体机械旋转轴与机体之间的密封装置,也是流体密封技术发展最迅速、应用最普遍的一种密封类型[1]。艉轴机械密封长期在恶劣的环境中工作,再加上复杂的工况条件,密封环端面可能会出现温度过高和强压力的情况,进而造成了密封端面过度磨损破裂,最终导致密封装置的大面积泄漏,这给密封装置的使用寿命和安全性能都带来了极大的挑战。因此,对于艉轴密封装置的设计,首要解决的问题是密封装置中动静环材料的选取,即在可以满足低泄漏或不泄漏的前提下,减少密封环受热受压后的变形程度,最终提高密封装置的使用寿命[2]。对于材料的选取与改进,国内外学者做了大量的实验研究。罗赋等将石墨浸入熔融的巴氏合金中,并与表面喷涂2Cr13的陶瓷配对进行密封性能实验,结果表明:相较于其他配对组合,其磨损量与泄漏量远远小于其他密封环材料配对,且该密封材料有相对成熟的制造工艺、使用寿命长等特点,适合在潜艇艉轴上改装使用[3]。姚翠翠等针对YNW8(钨镍类硬质合金)-丁晴橡胶的密封环配对进行有限元分析并用实验论证,结果表明:静环密封端面中心温度最高,且沿径向向两边逐步扩散。由于内外部存在温差,导致密封环内侧变形量大于外侧,整体变形呈收敛趋势[4]。杨义家发现采用CH-2复合材料制造的气封环产品,根据该复合材料本身的性能特点以及在离心鼓风机上的使用情况,有望在离心压缩领域取得更广泛的应用[5]。

总之,优质的材料具有降低密封环表面温度、减少密封环的变形量、降低密封环的磨损量及延长密封环的使用寿命等优点。因此,艉轴密封环材料的选取对船舶运行起到了至关重要的作用。

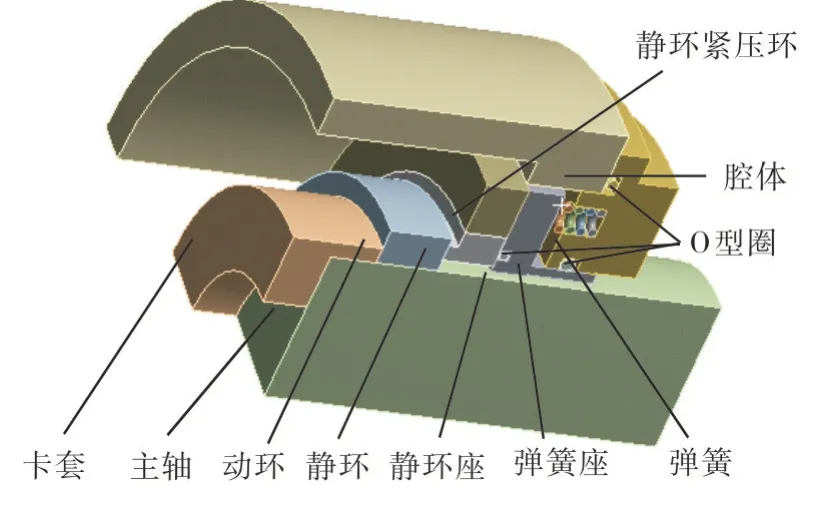

1 密封结构与工作原理

船舶艉轴机械密封具体内部结构如图1所示,密封环上部为充满海水的外部环境,该位置为高压侧;密封环内部为充满空气的内部环境,该位置为低压侧。弹簧座中内嵌紧固多个弹簧,以保证不会因高压水的冲击导致密封端面受力不均匀或者密封间隙过大;静环紧压环通过螺栓将静环紧压在静环座中,既保证静环不会上下偏移,也防止了静环随动环转动。静环座通过螺栓等连接元件固定在腔内,同时在静环与静环座之间设置O型圈密封,防止外部环境的流体介质泄漏进腔内;静环座与弹簧座之间同样设置O 型圈密封,能使密封元件保持相对静止。在横向轴向力的作用下,防止外部环境中海水泄漏到内部环境,发挥密封的正常功能。

图1 船舶艉轴机械密封装置图Fig.1 The mechanical seal of ship stern shaft device diagram

2 有限元分析模型

2.1 几何模型

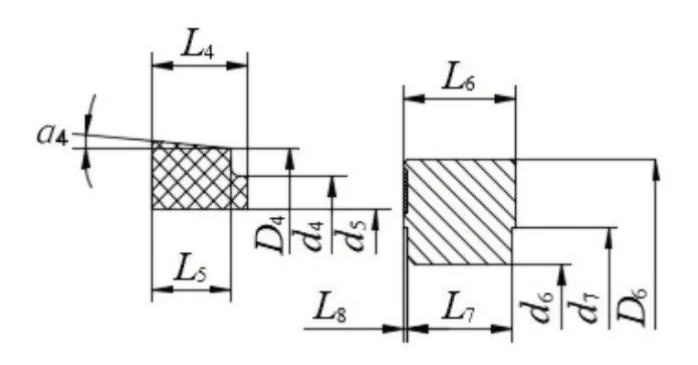

根据船舶艉轴机械密封建立相对应的几何模型,如图2所示。动静环尺寸如表1和表2所示。

图2 密封环结构图Fig.2 Sealing ring structure drawing

表1 静环尺寸参数Tab.1 Sealing ring size parameters

表2 动环尺寸参数Tab.2 Dynamic sealing ring size parameters

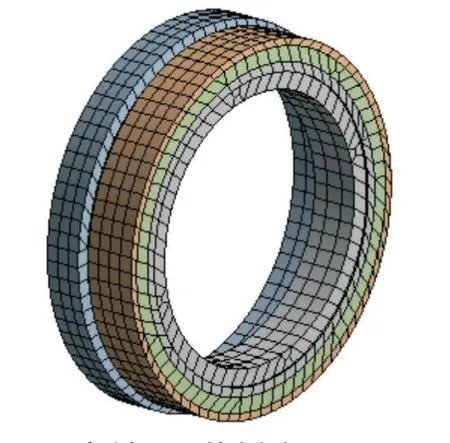

根据表1和表2数据建立三维接触模型,为保证计算结果的合理准确,并简化计算过程,合理简化模型,有限元模型如图3所示。

图3 密封环有限元模型Fig.3 Finite element model of sealing ring

为保证数值模拟计算的准确性,需进行以下假设:

1)假设密封端面热量来源为稳态热源,本文研究密封环运转稳定后的密封性能;2)密封环自重及外部环境中液体重力影响密封端面接触平衡的程度较小,因此不考虑重力对密封结构的影响;3)忽略艉轴旋转带来的径向和横向振动对艉轴密封端面变形影响;4)密封端面变形出现泄漏,泄漏介质与密封端面存在微量的热量交换,为简化计算,不考虑密封环泄漏对传热的影响。

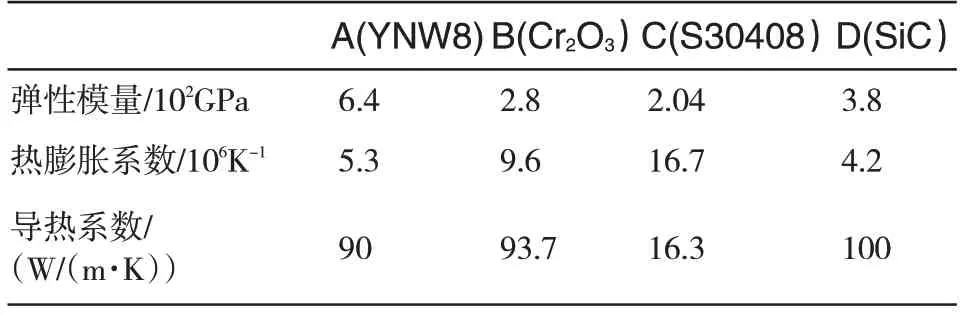

2.2 材料参数

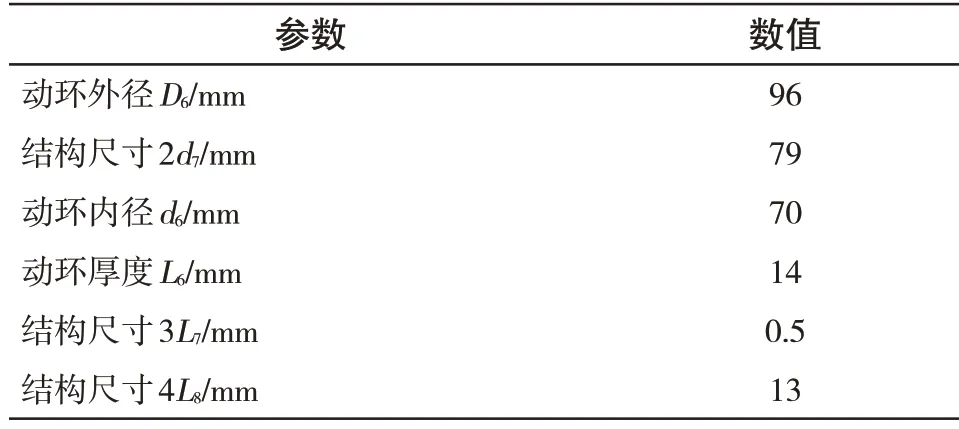

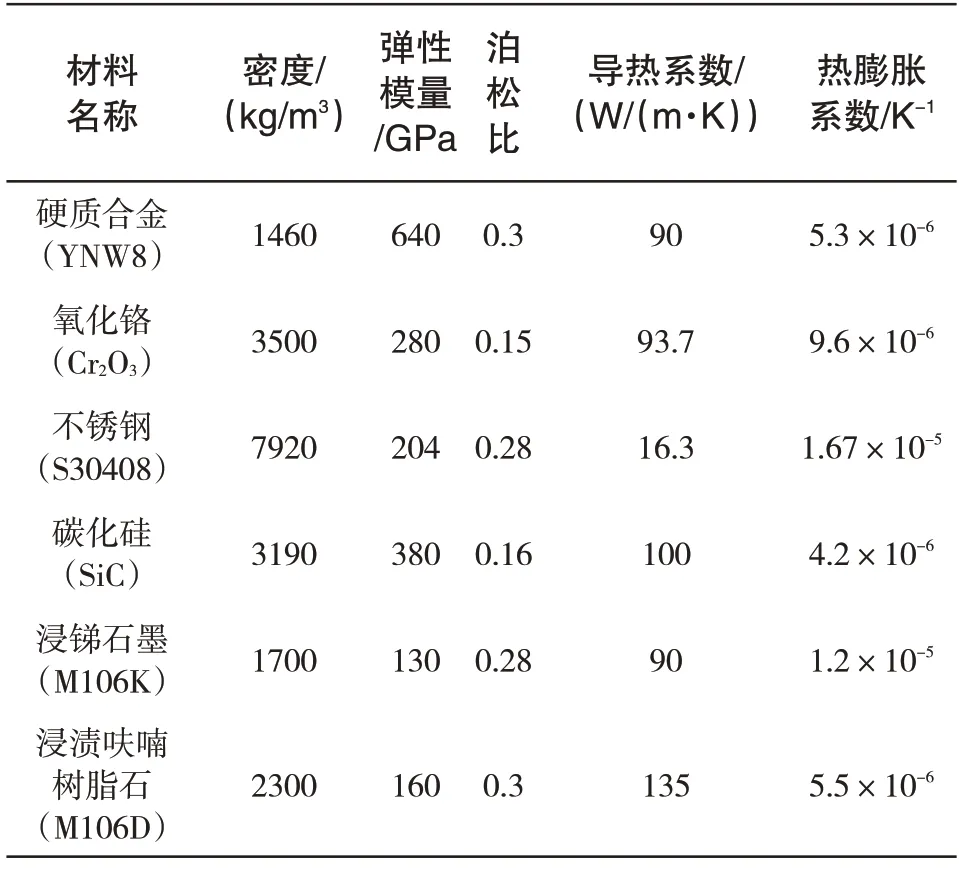

船舶艉轴机械密封环中动静环是最重要的元件,动静环高速旋转所产生的大量摩擦热会直接影响密封环的密封性能。因此,在选取动静环材料时,需考虑材料的磨损性能和散热性能等综合性能[6-7]。本节选取了几种典型材料,研究其密封环的密封性能,静环材料一般为浸渍石墨,而动环材料可以是陶瓷、金属、硬质合金或喷涂材料。为研究不同材料对密封端面的影响,将不同的静环材料和动环材料进行组合配对(有些材料为喷涂材料,下表中有标注),如表3 所示,材料的物理属性如表4所示[8-9]。

表3 密封动静环典型材料配对情况Tab.3 Typical material matching situation of sealing dynamic and static ring

表4 密封动静环材料物理属性Tab.4 Physical properties of materials of sealing dynamic and static ring

2.3 热-固分析边界条件

2.3.1 温度场条件

图4为密封环与周围环境换热的情况。可以看出,密封端面产生摩擦热[10]。密封环的温度交换情况非常复杂,以虚线为界限(O 型圈位置)划分内外环境温度。外侧动静环与外界环境交换热量[11-12]较大,由于外界与内部环境温差的缘故,内侧动静环与内部环境交换热量较小。其余边界离密封端面较远,产生的热量交换对密封端面的影响较小,可忽略,故设置为绝热边界[13]。

图4 密封环温度交换情况Fig.4 Temperature exchange of sealing ring

为保证计算的简洁合理,不考虑由于半径位置的差异所带来的对流换热系数的差异,将温度场设置边界条件,汇总如表5所示[14]。

表5 温度场边界设置类型Tab.5 Temperature field boundary setting type

2.3.2 静力场条件

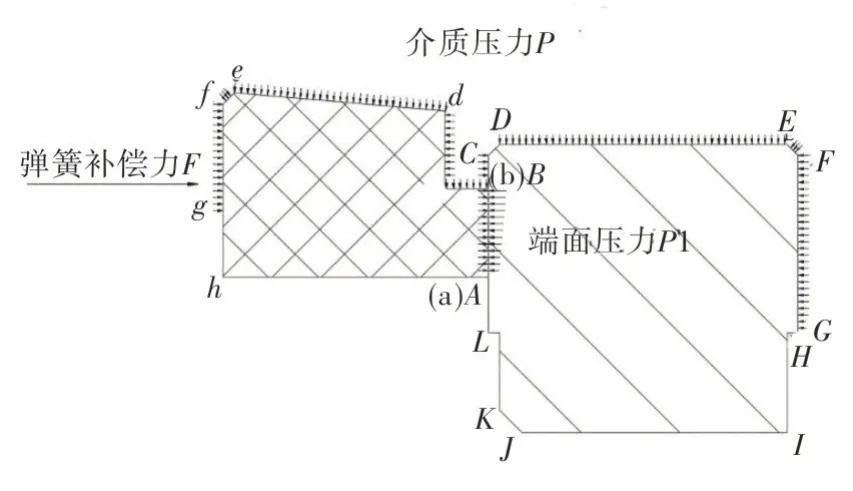

图5 为密封环的受力情况,由于所处环境的特殊性,密封环受力区域较大,主要是弹簧补偿力和外界环境压力。其余边界为低压侧边界,不影响密封环的整体受力,故设置为不向任何方向变形的边界。

图5 密封环受力图Fig.5 Seal ring force diagram

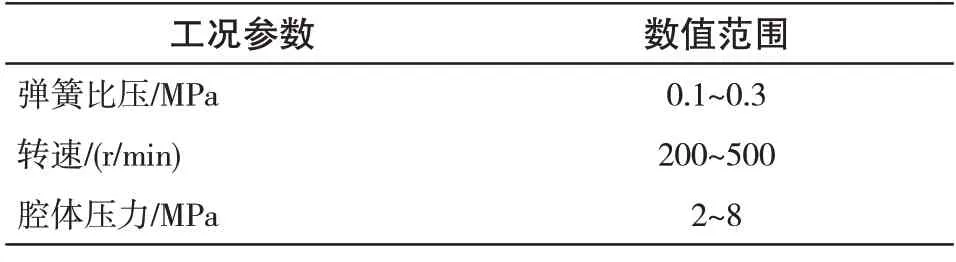

汇总其操作参数如表6。

表6 操作参数汇总表Tab.6 Summary of operating parameters

由于内外介质的不同导致内外压差不同,且还受到弹簧力作为补偿力的作用,船舶艉轴机械的整体受力情况比较复杂,还需要考虑弹簧座、静环座等周边密封元件的约束。因此,汇总静力场设置边界条件如表7。

表7 静力场边界设置类型Tab.7 Static field boundary setting type

2.4 网格划分

为确保有限元分析计算的准确性,对船舶艉轴机械密封模型划分有限元网格如图6,网格尺寸设置为0.8mm,节点数共有69325个,网格个数为165139个,经检验,网格平均质量为0.90325,大于网格质量要求的最低值0.7,故网格精度可以保证。

图6 密封环网格划分图Fig.6 Meshing diagram of seal ring

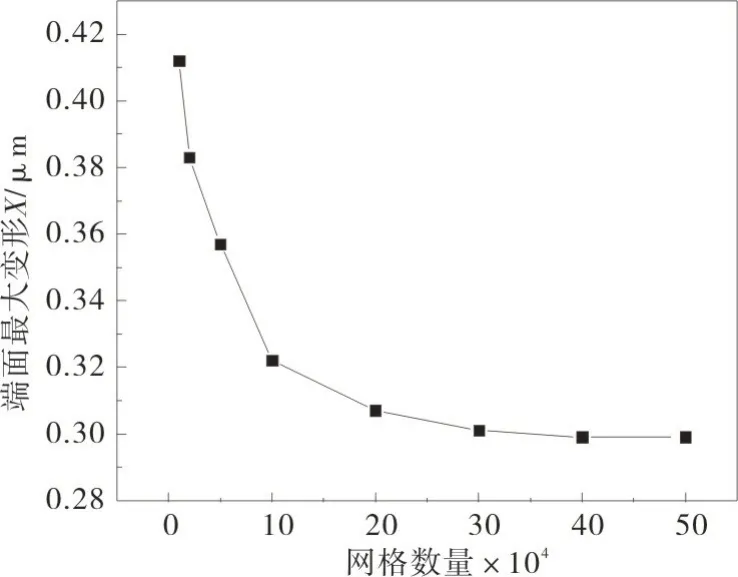

为了最大程度地降低网格数量对有限元计算结果的影响,确保计算准确的同时,计算并整理出网格数量与密封端面最大变形量的变化关系,如图7所示。可以看出,随着网格数量的变化,变形量逐渐下降,且下降幅度递减,计算结果基本维持在一个水平。在网格数量达到30万后,后续的计算设置30万的模型网格数量,经过验证得到网格的有效平均质量为0.968,高于最小标准0.7,证明计算结果的合理性。经过网格无关性验证,证明该密封环网格划分结果准确。

图7 网格无关性验证Fig.7 Grid independence verification

3 动静环温度场、变形场及应力

3.1 动静环温度场

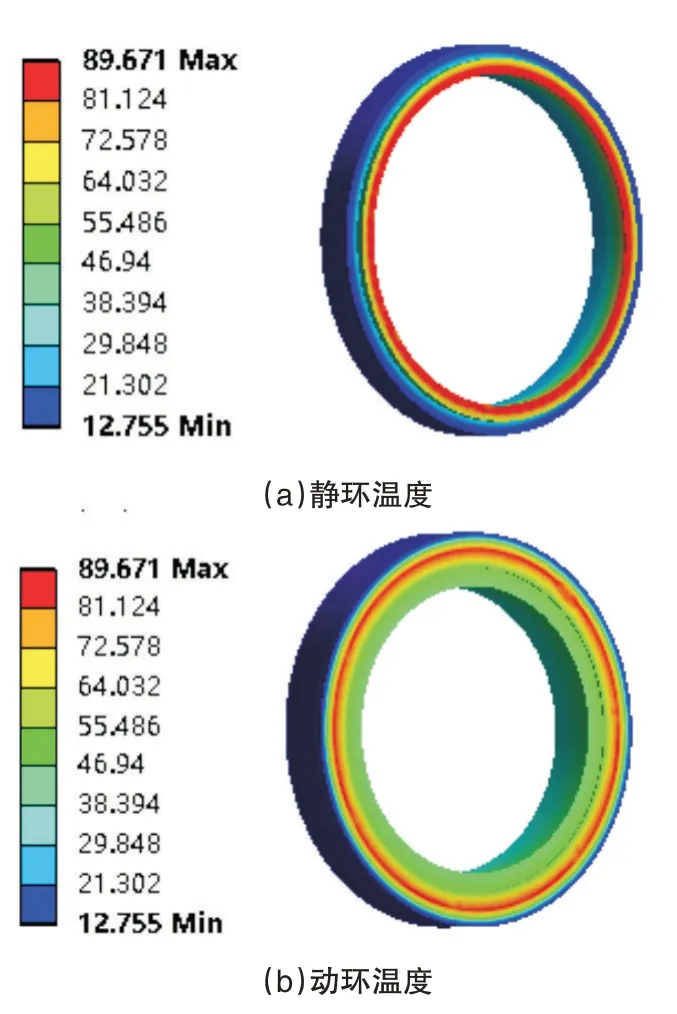

由于动静环材料的不同,导致两者扩散热量的能力有所差异,最终出现差异性的温度分布。分析腔体压力8.0MPa,弹簧比压0.2MPa,转速500r/min 的工况下密封环端面温度如图8所示。

图8 密封端面温度计算结果Fig.8 Sealing end face temperature calculation results

从密封环端面温度分布上可以发现,由于静环内外径所处环境的不同,导致内外扩散热的程度有所差异,因此密封环表面的最高温度从中径逐渐往内径方向偏移。从图9中可以看出,密封环端面温度呈二次函数形式分布,温度由中径逐渐向内外径扩散。需要说明的是实际中密封端面温度超过80℃后,密封动静环间的介质可能会从液态变为气态,密封动静环从水润滑摩擦状态转变为干摩擦状态,因缺少介质的流动,密封端面温度增大,端面间摩擦系数成倍增大,变形量增大,密封环间隙增大,密封环磨损和泄漏必定陡增。同时介质汽化会使得密封环间隙的压力突增,外部介质高速流入,对密封端面的冲击增大。

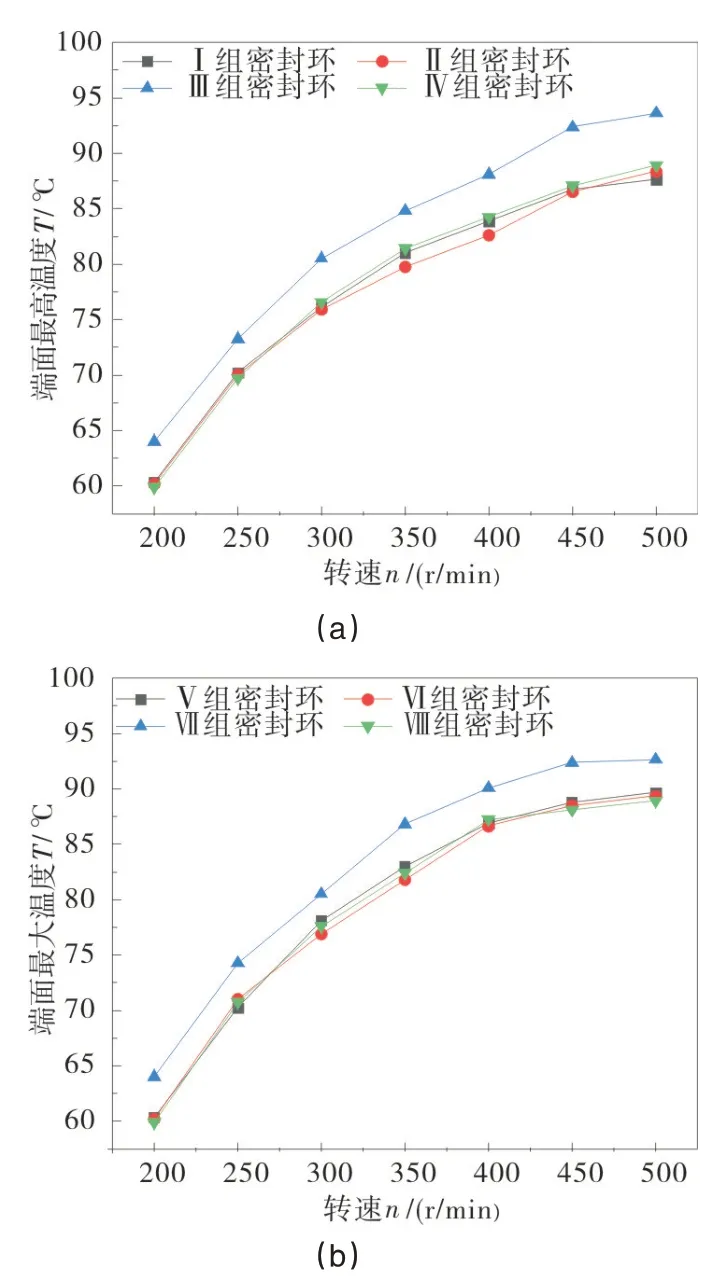

图9为密封环的最高温度计算结果,Ⅲ组与Ⅶ组的计算数值远大于其它配对组合,分析原因是S30408 的导热系数远远小于其它动环材料,故端面最大温度高于其它组密封环;Ⅳ组与Ⅷ组的计算数值小于其它配对组合,分析原因是SiC 的导热系数较高,其扩散热的能力较强,故端面温度最低。

图9 密封端面最高温度Fig.9 Maximum temperature of sealing end face

3.2 动静变形场

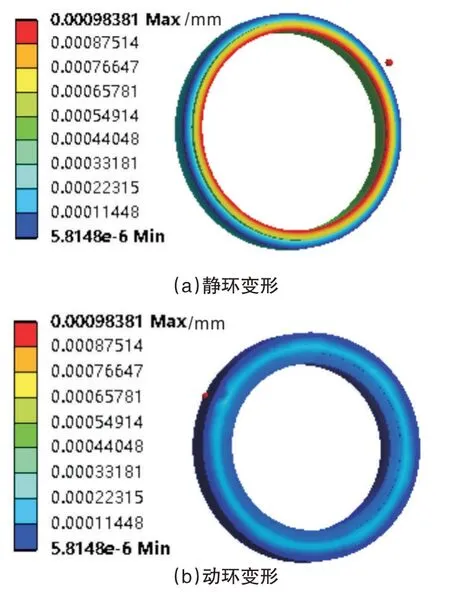

图10 为密封端面最大变形计算结果,从密封环端面变形分布上看,主要发生变形的部位在静环上,静环密封面的最大变形点偏轴侧,同温度变化及应力变化基本对应,说明在温度的影响下,密封环传递热量不均匀,导致密封端面产生收敛性变形。

图10 密封端面变形Fig.10 Sealing end face distortion

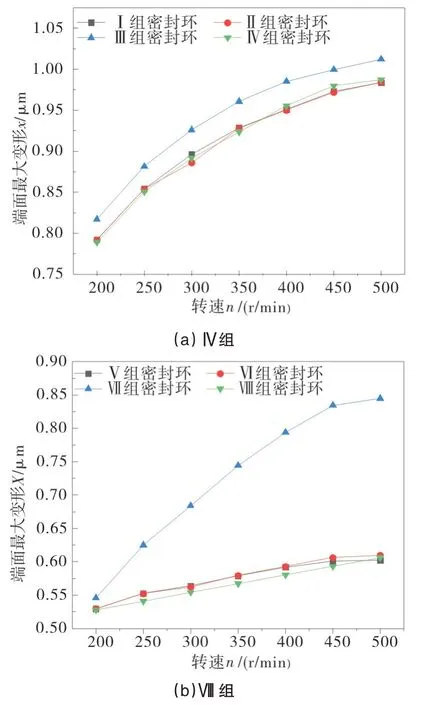

图11 为密封端面变形计算结果,S30408 的热膨胀系数高于其余动环材料,故在温度的影响下,端面最大变形量最大。从图11 中趋势可以看出,该材料在转速越大的情况下计算结果越容易发生突变,相较于其它配对材料的变化趋势,YNW8 的变化趋势并不稳定,分析其原因在于YNW8的弹性模量大于其它动环材料,说明该材料在变工况的情况下出现变形的可能性较大,采用该材料做密封动环,可能会对船舶艉轴机械密封造成预期外的损失。

图11 密封端面最大变形Fig.11 Maximum deformation of sealing end face

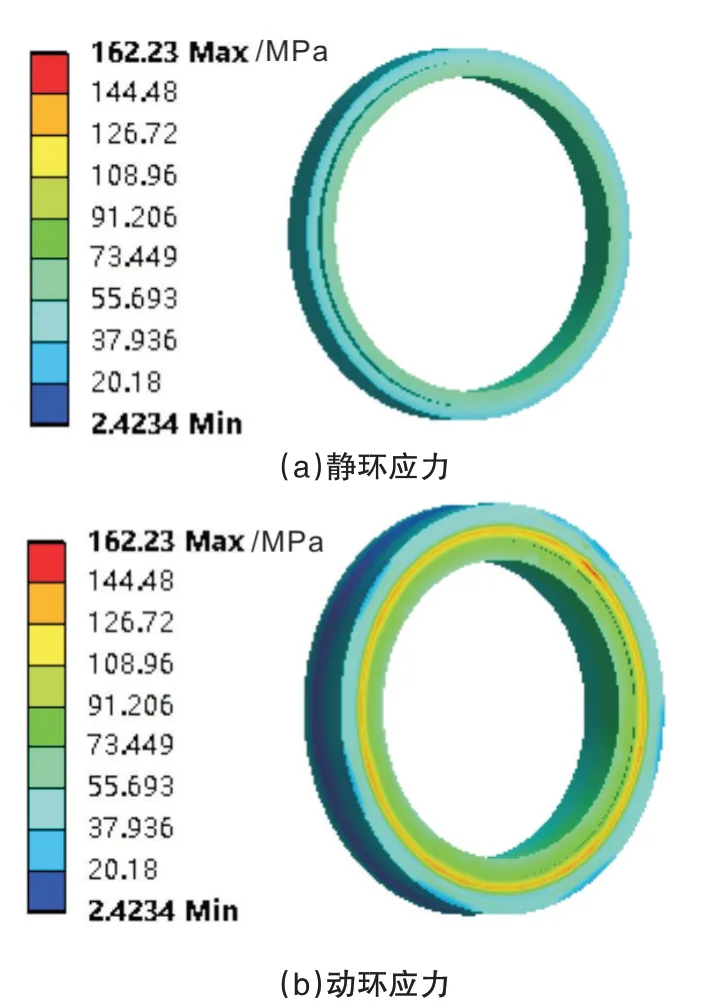

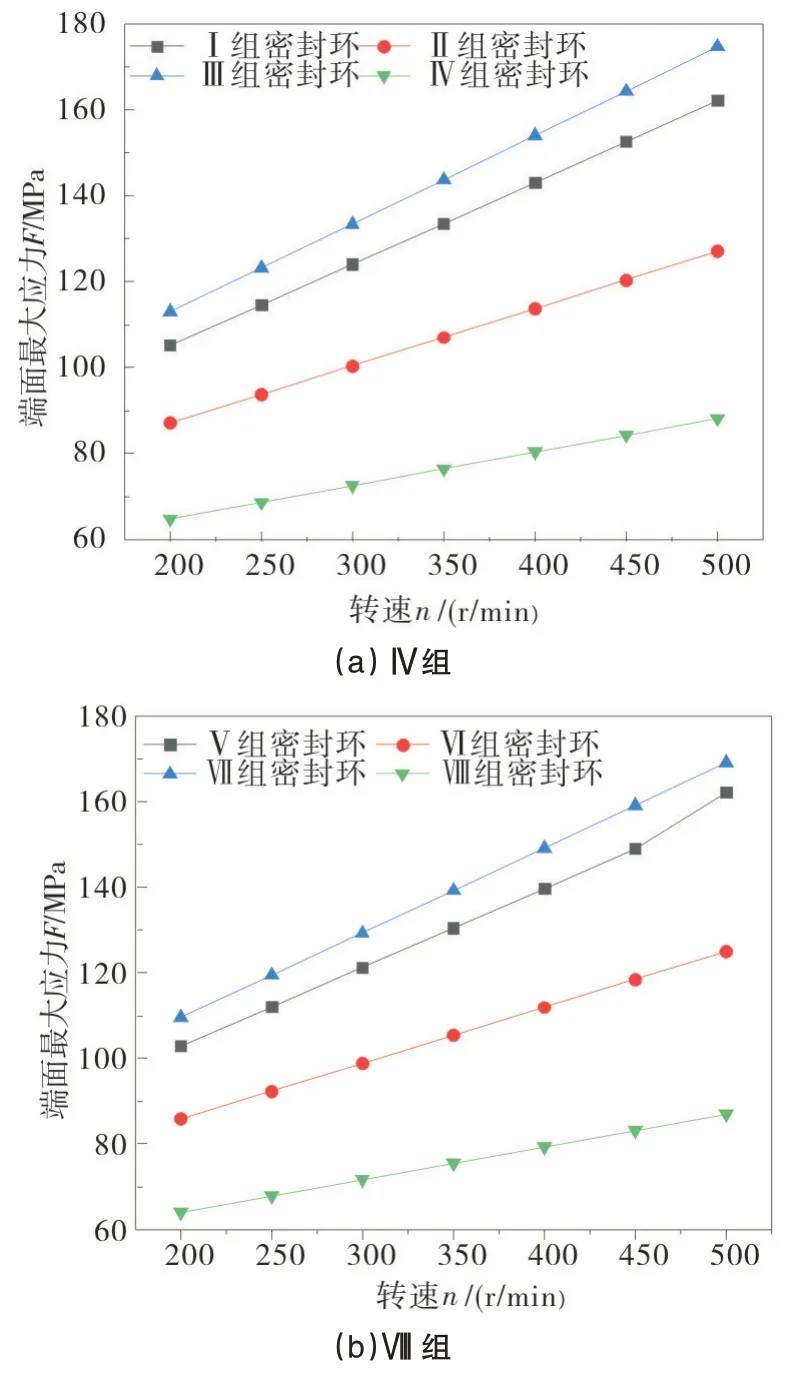

3.3 动静环应力

图12 为密封端面最大应力计算结果,从端面环端面应力分布上看,每组密封环均是动环出现最大应力幅值,受力最高点偏轴侧,密封环端面应力呈二次函数形式分布,应力由最高逐渐向内外径扩散,该分布情况和温度分布情况相同,符合模拟结果。

图12 为密封端面应力,Ⅳ组与Ⅷ组的计算数值小于其它配对组合,分析原因是SiC 的导热系数较高,其扩散热的能力较强,故端面温度最低,进而由温度影响产生的端面应力较小,但由于SiC 的脆性较大,考虑到船舶艉轴机械工作环境中可能存在尺寸大小不一的杂质,可能会导致密封环的破裂与失效。

图12 密封端面应力Fig.12 Sealing end face stress

图13 密封端面最大应力Fig.13 Maximum stress of sealing end face

4 材料参数的影响分析

相比其他参数材料参数较为特殊,每种材料的各项属性数值都是固定的,不会因为人为的选择而改变,不能仅研究单个材料属性对密封环的影响,因此本文针对材料进行分析,选择静环材料为M106D,研究不同动环材料对密封环的影响,研究材料名称及属性见表8。接触式机械密封的接触端面从微观角度来看,存在很多随机分布、大小不一的接触间隙。在以往的分析计算中,假设接触间隙是均匀的,得出的结果与实际测量值差距很大。本文根据相关文献的分形理论,利用二维W-M 函数表征密封端面表面形貌[15],计算其泄漏量[16]和磨损率[17]。

表8 动环材料物性的取值范围Tab.8 Value range of material properties of dynamic ring

4.1 弹性模量

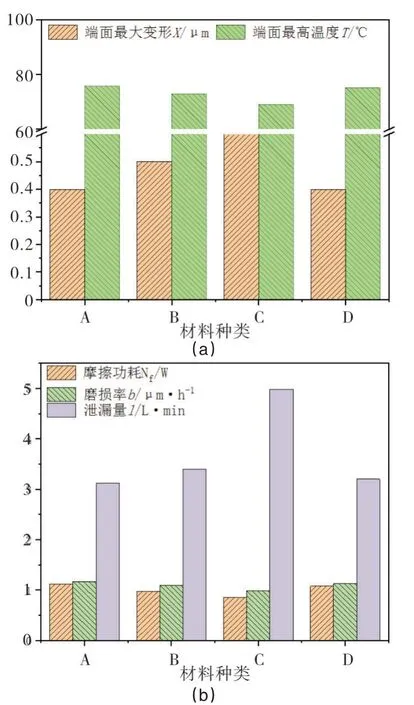

图14 为不同弹性模量下密封环的密封性能情况,从图14中可以看出,材料A的端面最大变形、磨损率及摩擦功耗相较其余材料最大,变形和功耗大可能会使密封端面的磨损加剧;材料C 的端面最高温度、泄漏量相较其余材料最大,温度过大可能会使密封端面出现过度变形导致密封端面间隙过大,最终使泄漏量加剧。材料B,D的端面最大变形、泄漏量数值相近,但端面温度差距过大。因此建议选取密封动环材料B(Cr2O3)为密封环材料。

图14 不同弹性模量下密封环的密封性能情况Fig.14 Seal performance of seal ring under different elastic modulus

4.2 热膨胀系数

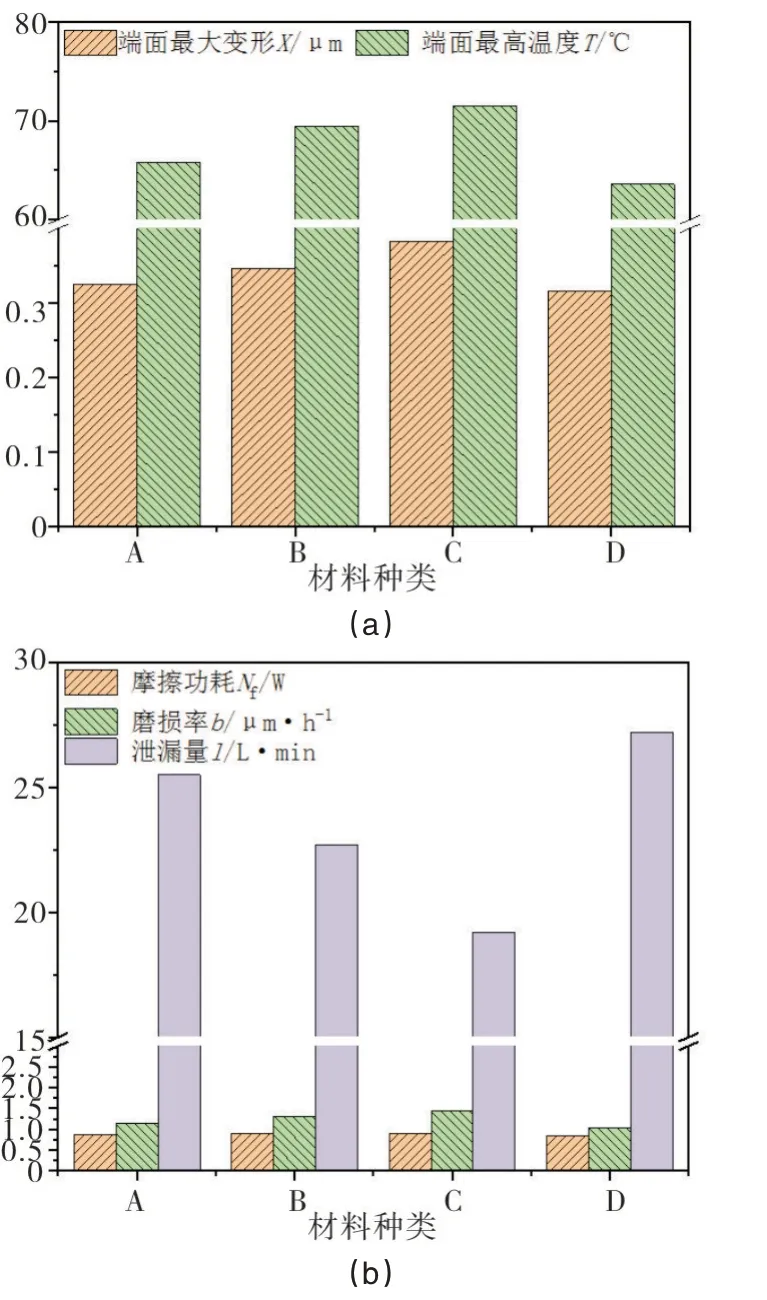

图15 为不同热膨胀系数下密封环的密封性能情况,从图中可以看出,材料C的端面最大变形、端面最高温度相较其余材料最大,变形和温度大可能会使密封端面的磨损加剧;材料D 的泄漏量相较其余材料最大,泄漏量过大可能会使密封端面密封性能大幅度降低。材料A,B的端面最大变形、端面最高温度、摩擦功耗及磨损率数值相近,但泄漏量有一定的差距,建议选取密封环材料B(Cr2O3)为密封环材料。

图15 不同热膨胀系数下密封环的密封性能情况Fig.15 Seal performance of seal ring under different thermal expansion coefficient

4.3 导热系数

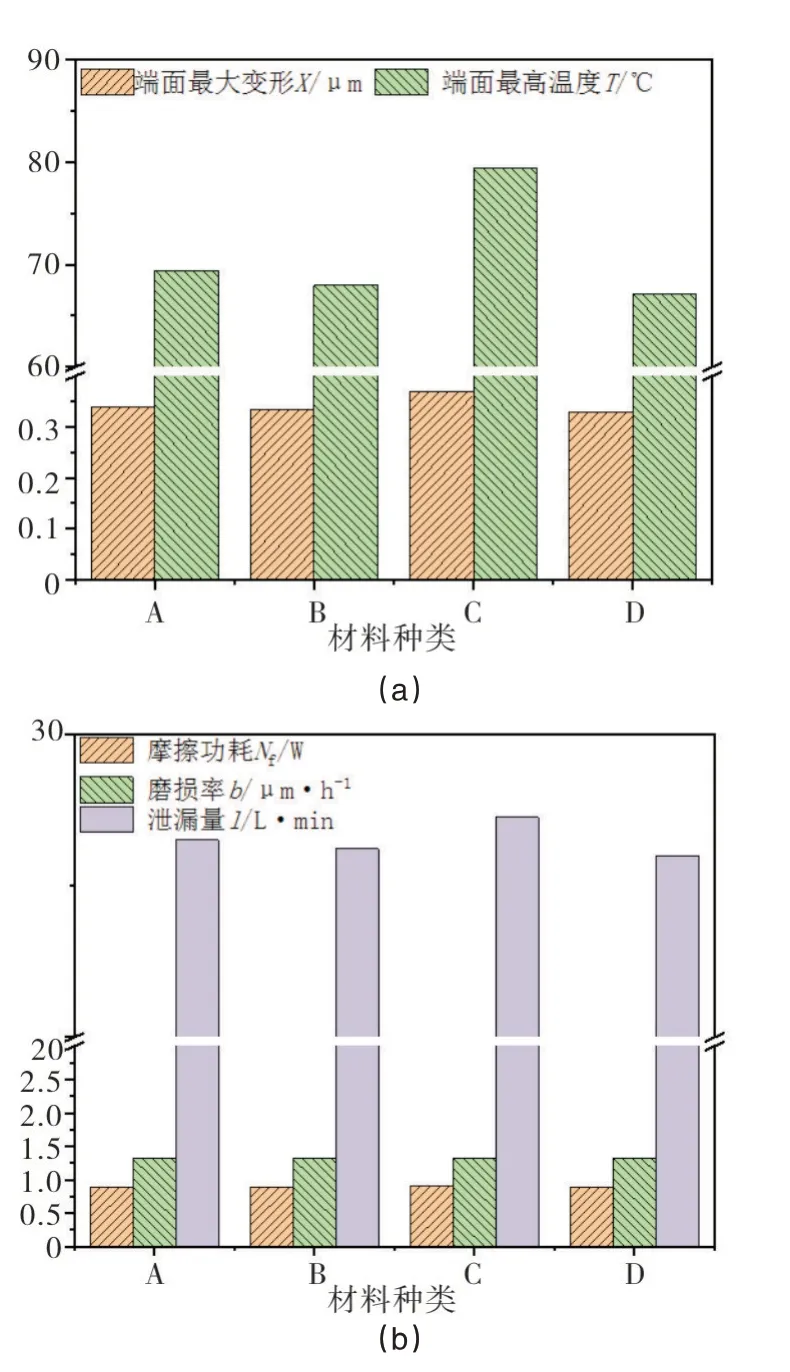

图16 为不同导热系数下密封环的密封性能情况,从图中可以看出,材料C的各项密封性能指标均大于其余材料,说明材料C 的密封性能相对其余材料较弱;除C 以外,材料A 的端面最大变形、泄漏量相较的其余材料最大,温度过大可能会使密封端面出现过度变形导致密封端面间隙过大,最终使泄漏量加剧。材料B,D的端面最大变形、泄漏量数值相近,但摩擦功耗和磨损率有一定的差距,建议选取密封环材料B(Cr2O3)为密封环材料。

图16 不同导热系数下密封环的密封性能情况Fig.16 Seal performance of seal ring under different thermal conductivity

5 结论

本文建立船舶艉轴机械密封性能分析几何模型,确定了动静环材料并进行有限元网格划分,验证网格无关性,按照真实工作环境设置对应的边界条件。计算了得到不同动静环材料的温度场、变形场及应力,分析了不同动环材料对艉轴密封性能的影响。

1)通过有限元模拟计算得到:由于导热系数的差异,动环材料为S30408的密封环组合端面温升最大,动环材料为SiC的密封环组合端面温升最小。

2)对比分析不同密封环材料在温度和应力作用下的端面变形情况发现:端面的热变形要大于力变形。

3)对比分析不同材料参数下,船舶艉轴机械密封环的密封性能,在实际工作环境中,外部温度偏低,密封结构内外温差较大,密封环的散热能力决定了密封环密封性能的上限。由于热膨胀系数的存在,受到相同温度影响时,材料的差异导致密封环产生变形的差异,变形过大易使密封失效。因此,通过研究得出最优动环材料为Cr2O3。

猜你喜欢

杂志排行

风机技术的其它文章

- 机匣处理在无喷嘴径流涡轮叶片抑振中的应用*

- Study on Loss Quantitative Analysis Methodology for Highly-loaded Transonic Fan*

- Influence of Change Law of Blade Leading-Edge Ellipse Ratio on Inception Cavitation Performance of Centrifugal Pump*

- 带诱导轮的离心式航空燃油泵空化特性分析*

- Optimization Design of Air Conditioning Outdoor Unit Top Plate Based on Orthogonal Test

- 重燃透平叶片真实内部冷却通道的传热特性研究*