SMA沥青混凝土路面的配合比设计与质量控制措施

2023-01-28王超

王 超

(江苏瑞骋工程质量检测有限公司,江苏 宿迁 223800)

0 引言

随着经济的快速发展,重载交通占比越来越高,SMA(沥青玛碲脂碎石混合料)沥青混凝土路面的应用也日益增多。SMA以其优良的抗车辙性能和抗滑性能而广泛应用于路面结构的施工中。在使用SMA沥青混凝土进行路面施工时,为了保障路面的性能,施工单位应对SMA沥青混合料的配合比进行控制,并采取相应的措施对各环节的施工质量进行管理。某公路工程项目其总长为6.7km,SMA沥青混合料面层厚度为4cm。本文主要对该SMA沥青混合料配合比设计和质量控制情况进行分析。

1 SMA沥青混凝土路面结构的优势

1.1 高温稳定性较好

在对SMA沥青混合料进行配制时,其间断级配粗集料占比通常大于70%,在压实施工后,各粗集料之间会发生嵌挤作用,从而使路面的结构强度进一步提高。与此同时,高温环境下,由于粗集料之间的嵌挤作用,抵抗能力并不会随之降低,所以高温稳定性较好。

1.2 低温抗裂性较好

相较于其他混合料,SMA沥青混合料中矿粉和沥青含量相对较多,通常矿粉含量为8%~12%,油石比为5.5%~6.0%。因此,在低温季节施工时,使用SMA沥青混凝土进行施工可以使路面的低温抗裂性进一步提高。

1.3 防水性能较好

在SMA沥青混合料配制过程中,虽然其骨料级配为间断级配,但是配制过程中需使用大量纤维稳定剂、矿粉以及沥青,其骨料之间的空隙率相对较低,根据相关试验可知,其空隙率通常为4%,因此,路面具有较好的防水性能。

1.4 抗滑性能较好

在对SMA沥青混合料进行配制时,所使用的骨料通常具有耐磨、坚硬的特点,且由于其粗骨料含量相对较高,因此,在压实之后,路面抗滑性能较好。

1.5 抗老化性能较好

由于SMA沥青混合料空隙率相对较低,因此,其内部沥青与空气接触相对较少,不易老化[1]。

2 SMA沥青混凝土配合比设计

2.1 原材料

(1)SMA对粗集料质量的要求很高,必须使用坚韧的、有棱角的优质石料(推荐使用玄武岩、辉绿岩等)。同时应严格控制粗集料的颗粒形状、针片状含量等指标。该工程所使用的碎石为当地生产的玄武岩。

(2)该工程所使用的沥青为SBS改性沥青。

(3)抗剥落剂用量为0.3%沥青用量,木质素纤维用量为混合料总量的0.3%。

2.2 配合比设计

(1)初选级配。施工单位应以SMA路面的工程设计级配范围为依据,计算SMA的矿料级配。在工程设计级配范围内,初步计算得到上、中、下3种初试级配,3种级配的4.75mm通过率分别为中值、中值±3%,矿粉比例数量应相同,使混合料0.075mm通过率为10%。其4.75mm筛孔通过率分别为23.3%、27.2%、29.2%,表1为3种级配组成,同时分别测定3种级配的VCADRC见表2。按初试油石比为5.9%制作马歇尔试件,测定VCAmix及VMA等指标,在满足VCAmix

表1 3种级配组成

表2 VCADRC测试结果

表3 初试级配的体积分析

从3组初试级配的试验结果得出级配A和级配B符合VCAmix

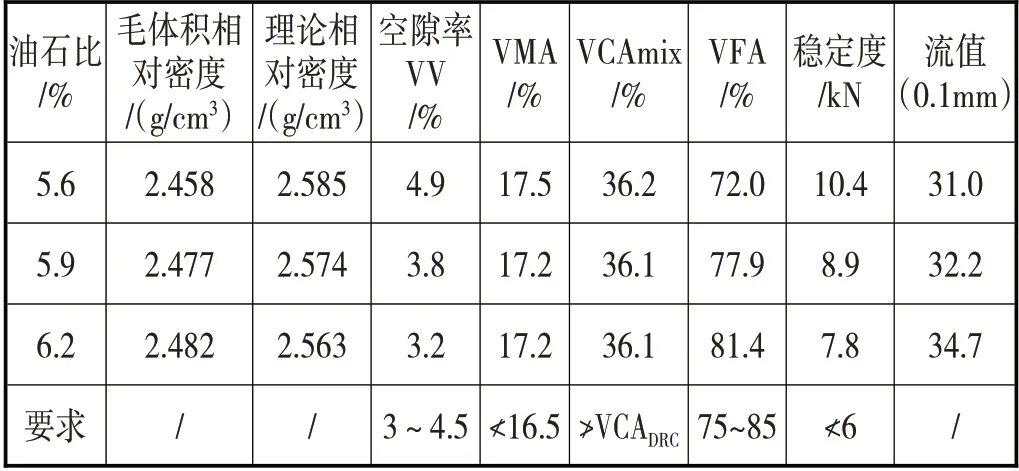

(2)最佳沥青用量确定。依据所选择的级配B和初试油石比5.9%试验的空隙率,分别制备油石比为5.6%、5.9%、6.2%的试件,并进行马歇尔试验,得到如表4的试验结果。

表4 级配B中不同油石比的混合料马歇尔试验数据

对表4数据分析可知,当油石比为5.9%时,饱和度、稳定度、VCA以及VMA等指标符合规范要求,空隙率为3.8。在该工程施工过程中,存在轴载重、交通量相对较大等特点,因此,最佳油石比应为5.9%。

2.3 检验混合料的性能

按所确定的配合比拌制沥青混合料并进行性能检测,检测数据见表5。

表5 SMA混合料配合比设计性能检测数据

3 施工质量控制措施

3.1 施工准备

(1)施工单位应对下承层进行处理,确保其满足上面层摊铺要求,与此同时,还应对下承层进行清理,在摊铺施工前,应将改性乳化沥青黏层油喷洒在表面[2]。

(2)施工单位应对机械性能进行检查,确保其能正常使用。

3.2 拌和质量控制

(1)应对矿料级配和油石比进行控制,并以设计文件要求为依据,对沥青混合料进行取样检查。

(2)应对集料和沥青的出料、加热温度进行控制,确保其符合要求。

(3)应对各盘拌合料的矿料和沥青计量数据进行打印和校核,且应以配合比设计为基础,对施工误差进行控制。

(4)在施工拌合之前,应对各设备进行检查,并严格核对各计量装置的精准性。

3.3 运输质量控制

(1)在运输过程中,应对运输路线进行合理选择,且应以摊铺速度为基础,对运输量进行控制,保障摊铺的连续性。

(2)应将隔离剂涂抹在车辆底板和侧板上,避免出现车厢板与沥青混合料粘连的问题。

(3)在装料过程中,应一边装料一边移动车辆,避免出现离析。

(4)在运输时,应使用双层篷布遮盖混合料,达到防雨、保温的目的。

3.4 摊铺质量控制

(1)在对路面进行摊铺之前,应先对试验段进行钻芯取样检测,确保其压实度符合要求,以此为依据,对各项施工技术参数和摊铺系数进行确定,并对沥青混凝土厚度进行控制。

(2)应以摊铺路段单幅计划沥青用量、拌和站产量以及施工进度等为依据,对摊铺速度进行控制,通常应为1~3m/min。

(3)在摊铺施工时,施工人员应借助平衡梁对摊铺厚度进行控制,确保其平整度符合要求。在该工程施工中,共使用2台摊铺机进行施工,在摊铺时,摊铺机之间的纵向距离应为10~20m,且应呈梯队进行摊铺,横向重叠宽度应为30~60mm。与此同时,还应对沥青混凝土温度进行测量和记录,确保其温度符合摊铺要求。

(4)在摊铺时,摊铺机应保持匀速,严禁停顿。

(5)在夜间和雨天时,应严禁摊铺作业。当雨天停止摊铺作业时,应对未使用的沥青混凝土进行清理。雨停后,应对路面积水进行清理,晒干后才能进行摊铺作业。

3.5 碾压质量控制

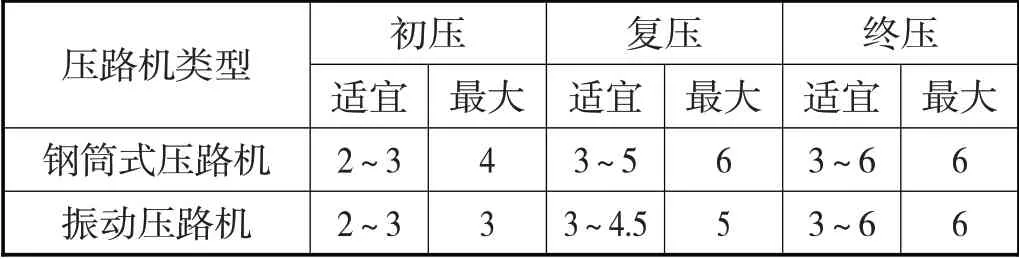

(1)在对沥青混凝土进行碾压时,应分为初压、复压以及终压三个阶段,且应匀速进行碾压,表6为各阶段碾压速度。

表6 压路机碾压速度(单位:km/h)

(2)在初压过程中,应使用双钢轮压路机进行施工,通常应静压2遍,且应按照由低到高、由外侧向中心的顺序进行施工,碾压重叠宽度应为1/3~1/2轮宽。

(3)初压完成后,应立即使用振动压路机进行复压施工,碾压遍数应为3~4遍,直至其符合压实度要求。

(4)在终压时,应保证沥青混凝土温度>90℃,并使用双钢轮压路机进行静压,压实遍数应为1~2遍。

(5)应以摊铺速度为基础,对碾压段长度进行控制,压路机应缓慢平稳起步,且应直线行驶,严禁左右移动、掉头以及转向。

(6)在碾压时,应保障压路机钢轮的清洁度,当出现粘轮问题时,应使用稀释后的洗涤灵对其进行喷洒处理。

(7)施工单位应派专人对碾压过程进行控制,并对其平整度和高程进行定期检测,一旦存在拥包问题时,应及时进行处理,保障碾压质量。

4 结束语

在对路面进行施工时,SMA沥青混凝土具有诸多优势,因此,其应用也越来越广泛。在使用SMA沥青混合料施工时,施工单位应对其配合比进行设计,并从拌制、运输、摊铺以及碾压等环节出发,对其施工质量进行控制,使SMA沥青混凝土路面整体施工质量进一步提高。