拆除乏燃料水池中子吸收体自动化工具研究及应用

2023-01-28邓艳超沈佳伟吴小龙

邓艳超,沈佳伟,郭 亮,杜 凯,吴小龙

(中核核电运行管理有限公司 维修支持处,浙江 嘉兴 314300)

0 引言

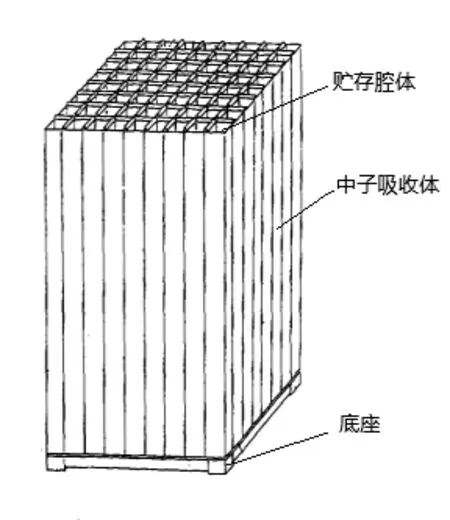

图1 燃料格架结构图Fig.1 Fuel grid structure

秦山核电站是中国自行设计、建造和运营管理的第一座30万千瓦压水堆核电站,1984年开工,1991年投运,现已经运行了26年。燃料格架位于乏燃料水池中,用于贮存高放射性的乏燃料组件,是压水堆核电站的重要设备之一。2017年根据延寿技术需求,确定需要拆除乏燃料贮存池内的中子吸收体。本文将介绍一种适用于该核电机组可水下拆除、更换乏燃料格架中子吸收体的自动化工具的研发和应用,利用合理的机械结构,通过自动化设备的控制与应用,仪器仪表采集高度、定位、载荷、动作等信息输入,控制系统实现保护、输出等功能,有效地解决了水下观察困难、水下操作不便、无预制吊点、中子吸收体结构空间限制等,此套工艺的设计和应用顺利完成中子吸收体抽取工作。

1 格架结构组成

秦一厂30万千瓦机组所使用的乏燃料格架由中国自主设计、研发、制造,由格架本体、支撑脚、中子吸收体组件、底板、压紧部件等组成。单个乏燃料格架的外形尺寸为长2215mm、宽1965mm、高3677mm[1]。

当中子吸收体材料没有装入乏燃料格架中,组件贮存可以采用交叉排列,可有效控制增值系数小于0.90。当中子吸收体插入乏燃料格架中,可有效控制增值系数远小于0.90,可以满足格架内所有空腔均能放置乏燃料组件。

乏燃料格架按要求安装在乏燃料水池池底,格架空腔中心线与底部水平面垂直,并保持格架外形与水池两侧抓取机轨道平行。一般可满足永久贮存要求[2]。

中子吸收体简称硼板,采用B-10塑料板作为中子吸收材料,外表面用不锈钢包裹,上部斜面形成型腔喇叭口,组件插入时起到导向作用。B-10塑料板由中国工程物料研究院化工材料研究所研制,有良好的物理性能、机械力学性能,抗辐照性能及抗硼酸水溶液浸泡和屏蔽性能等,在乏燃料贮存格架中插入中子吸收体保证了乏燃料组件在贮存时一直处于次临界状态[3]。

图2 中子吸收体结构图Fig.2 Structure of neutron absorber

2 中子吸收体拆除问题分析

乏燃料贮存格架中子吸收体部件在机组运行期间更换则需要面对以下问题:

1)乏燃料贮存格架无法移动:因该机组已运行20余年,乏燃料贮存格架中已经存放有核燃料组件,乏燃料贮存格架是无法再移动的。

2)水下操作难度大:乏燃料组件本身存在高放射性,乏燃料组件贮存在乏燃料贮存格架中,需要覆盖约11m的水作为辐射屏蔽层。拆除工作只能在水下进行,操作难度很大。

3)检修工作空间狭小:格架本身构件紧凑(三角导向块内径高度32mm、压板高度压紧部分高度5mm、螺栓头部高度6mm、三角导向块内径高度-(压板高度压紧部分高度+螺栓头部高度)=剩余高度21mm,且进行近10m的远程操作),中子吸收体旁边即是乏燃料组件,使得检修工作空间狭小。

4)吊运风险高:乏燃料池中的水是循环流动的,用于带走乏燃料组件的残余热量。水中吊装(棚板自重约20kg)因缺少有效的固定,可能导致棚板脱落。

5)中子吸收体缺少专用吊点:中子吸收体顶部只有三角导向块及其压紧部件,没有专制吊点。

3 工艺设计

由于中子吸收体拆除、更换工作本身存在较高风险,故工艺总体设计参照了多种压水堆水下操作工艺——阻流塞拆装、辐照样品取出、燃料组件操作等。而专用工具则根据设备结构、工艺细节需求进行研发。除机械结构设计外,重点考虑专用工具的自动化程度,引入高度传感器、载荷传感器、控制系统、执行机构、仪控保护系统等部件,实现安全、高效、便捷的自动化工具。

图3 工具抓头示意图Fig.3 Schematic diagram of tool grab

3.1 工艺要求

根据中子吸收体结构特征,拟定大致工艺设计如下:

1)旋松开中子吸收体三角导向块十字压板紧固螺母。

2)旋动十字压板(45°),解放中子吸收体上下自由度。

3)抓取中子吸收体,然后从格架中吊出并放入回收容器中。

4)恢复中子吸收体十字压板及紧固螺母。

根据以往水下检修工作经验,本方案还需投用03厂房燃料抓取机、乏燃料格架吊车及厂房和乏池照明系统,另为增加水下操作的直观性需要配备水下视频监控系统。为保证整体作业实施的安全性、准确性,还需配备高精度载荷传感器等仪器仪表设备[4]。

3.2 专用工具设计基准

专用工具应具备满足相应工艺的主要功能:

1)专用工具设计为可与现有的铝制加长杆连接的接口,可快捷拆装,同时由于加长杆的可扩展性,同样需为本专用工具设计、配备加长杆专用的夹具、吊具等。

2)专用工具应操作简便,结构简单。

3)专用工具应考虑保护控制系统的设计,通过高度传感器、载荷传感器等信号输入,制定合理的PLC程序仅允许高度在某一范围内才允许信号输出;仅允许载荷在一定范围内才允许执行上下运动。

4)专用工具应牢固可靠,具备安全的结构设计,在承载(约50kg)工况下不会出现与中子吸收体组件意外脱开的状况。

5)依据拟定的以上基准,本工艺的专用工具采用inventor软件进行辅助设计。针对本工艺设计,共设计了3套可分别实现3种不同功能的工具。

3.3 专用工具设计

设计的专用抓头与铝制加长杆连接后可实现狭小空间内中子吸收体自导向和抓取功能;通过提升、下降加长杆即可带动工具内芯杆的上下移动,进而实现抓取功能;通过旋转加长杆即可带动工具内芯杆的转动,进而实现可锁定抓取和释放的状态,避免人为勿操作的可能性。专用工具钩爪头部设计成与三角板镂空上内表面契合的形状,在吊装过程中使中子吸收体处于垂直状态。该工具材料选用耐硼酸辐射的不锈钢、销轴及各量零部件装配均焊接牢固[5]。

设计过程中通过三维建模软件将零部件装配至整体。首先,检验工具结构是否满足机加工要求,结构是否合理,功能是否符合预期。同时在模拟装配、焊接完毕后进行力学分析,承载力达到100kg,满足设计要求。确保了吊装中子吸收体时主要承力零部件的屈服强度、拉伸强度都在不锈钢材质许可范围内,同时对带载状态下对专用工具整体的形变位移、变形趋势、安全系数进行了校核,确保均可在工艺要求范围内。

另对水下工作环境进行建模,通过制作动画验证专用工具的操作空间是否符合现场实际情况。在专用工具加工、安装、修改完成后,利用配重块对抓具可靠性进行检验。加工制作中子吸收体模拟体,对专用工具的功能进行复验,确保空间、重量、功能、安全性均符合设计预期。

3.4 仪器仪表及控制系统

高度传感器:采用拉线编码器,以人员操作的平台高度为固定端,实时采集工具下降高度。通过PLC模块设置高度编码器控制值,在预设的高度范围内允许执行其他动作指令。控制精度在1mm[6]。

载荷传感器:采用高精度、实时传输信号的传感器元件,以工具自由状态的重量为设定值。通过PLC模块处理数据,并设置超载值和欠载值。若出现超载情况,可立即切断工具的上升动作,起到保护作用。控制精度在0.1kg[7]。

电磁阀控制气动元件:使用两组三位四通电磁阀控制气路和气缸的动作,实现抓头开合和芯杆升降的功能。通过PLC模块处理数据,并执行电磁阀动作。

4 现场实施

专用工具操作,操作人员将中子吸收体专用工具底座三角槽与三角导向板上顶面贴合,工具当前锁定为释放状态。操作人员通过气动机构动作使工具解锁并提升加长杆,使工具处于抓取状态。使用吊车提升抓具,缓慢将中子吸收体抽出格架,控制系统实时监测提升高度和提升重量。在确定中子吸收体无挂蹭的情况下,根据辐射防护监测的剂量水平将中子吸收体吊出并放置于指定容器内。

5 优化与改进

图4 实施照片Fig.4 Implementation photos

通过本次中子吸收体更换作业,实地验证了该检修工艺的可行性。从定位好操作中子吸收体开始,整体拆除工作花费了约两个小时,也证明了专用工具设计上符合预期,但由于项目准备时间过于仓促,专用于本工艺的专用工具还有较大的优化改进空间。

1)增加位置、行程指示功能,使操作人员不依赖水下摄像系统,可减少前期工作的装备投入。

2)在中子吸收体抓取工具执行机构可增加气缸和执行机构到位时的监控探头,并增加反馈指示灯。使工具的旋拧-锁定、提升-抓取的动作模式变成全自动、全时监控及全面监测的自动化设备,可减少人力投入。

3)在中子吸收体抓取工具上安装复位弹簧或改进锁定方式等。

6 小结

通过本工艺设计一方面实现了运行期间更换秦一厂30万千瓦机组乏池格架中子吸收体的目标,其工艺设计、工装设计、工装加工、现场实施均自主完成,减少了公司在此项目上的资金投入。同时,也可用于国外(巴基斯坦)与秦一厂30万千瓦机组为同一类型的机组,以及其他电站需要实施乏池格架中子吸收体检修更换的项目。