高温涂层包覆贵金属热电偶的性能研究

2023-01-28唐会毅肖雨辰吴保安杨开舟郑雅文

李 凤,唐会毅,肖雨辰,吴保安,杨开舟,郑雅文,孙 玲,郑 磊

(1. 重庆材料研究院有限公司 国家仪表功能材料工程技术研究中心,重庆 400707;2. 重庆航利实业有限责任公司,重庆 401346)

贵金属热电偶具有测温精准度高、稳定性好,测温区宽,使用寿命较长等优点,被广泛应用于钢铁、冶金、石油化工、玻璃纤维、航空等领域[1],但贵金属热电偶在高温环境下强度降低,对环境污染敏感,若环境气氛中有Pb、Zn、As、Sb、Si和P等低熔点金属或非金属及其挥发蒸气,容易与贵金属发生反应而导致热电偶测温偏差或失效[2-7]。同时,贵金属长期在高温环境下使用,也容易造成贵金属的挥发损失[8]。为了避免热电偶与所测环境气氛直接接触,保持贵金属热电偶测温的精准性和使用寿命,对贵金属热电偶进行表面处理,阻断贵金属与环境气氛、杂质接触,降低贵金属的挥发损失,对贵金属热电偶起到很好的隔离作用。

为保证贵金属热电偶测温精准度和使用寿命,目前常用的方法是对贵金属热电偶进行装配,该方法不仅装配过程繁琐,且工作量大,对装配工作人员细致程度要求较大。根据使用环境的不同,对装配材料的要求也不同,给装配带来了很多不便。目前,在航空、航天的高温部件和测温领域上使用防护涂层技术,可以很好的提高材料的耐热温度及使用寿命[9-12],同时也能阻断外界环境中不利组份与基材的直接接触,因此,在贵金属热电偶表面使用高温涂层保护非常必要。

本文通过在贵金属热电偶(Pt-10Rh/Pt)裸丝表面制备高温涂层,在贵金属裸丝表面形成一层致密的保护层,不仅保证了贵金属热电偶测温的精准度、使用寿命,并降低了贵金属的挥发损失,同时也减小了因保护贵金属热电偶而进行装配的体积,降低成本,缩小使用空间。

1 材料制备及试验方法

以ZrO2+HfO2-18%Y2O3粉末作为喷涂材料,粉末粒径为15~45 μm,具体成分如表1所示。试验用基体材料为Pt-10Rh/Pt热电偶丝材(φ0.5 mm),对基体表面先用15%碱液煮沸15 min,后用30%的盐酸溶液中煮沸15 min,用蒸馏水清洗数次后烘干。将干净的丝材置入喷砂机中,用60目的刚玉砂,喷砂压力为25 N进行粗化处理。将粗化处理后的丝材夹持在具有自动旋转功能的夹具上进行喷涂,夹具转速为200 r/min。所用的喷涂设备为METCO9MC(其喷枪为9MB)。主要喷涂参数如表2所列。

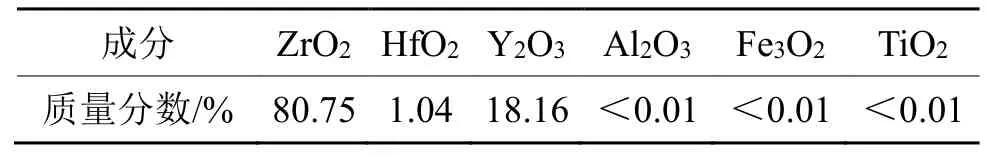

表1 涂层粉末化学成分Tab.1 Chemical composition of the coating

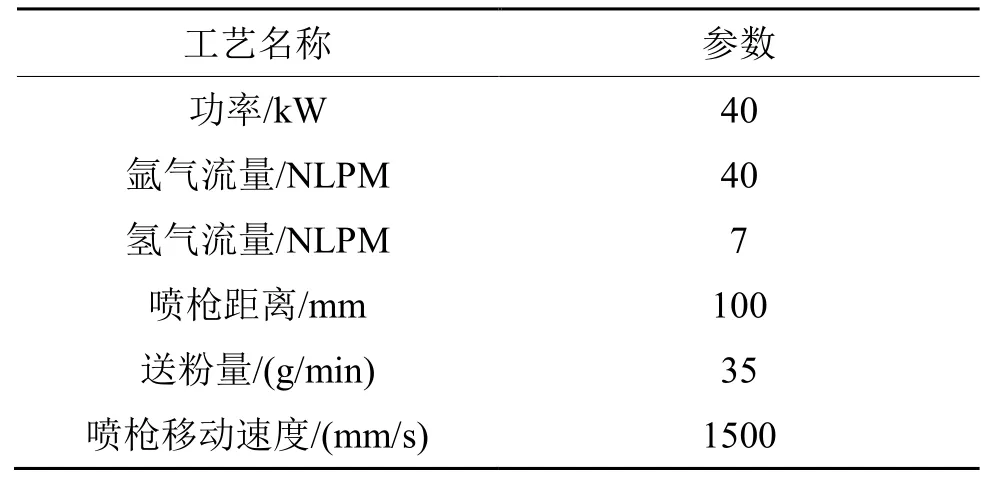

表2 等离子喷涂的工艺参数Tab.2 Process parameters of the plasma spraying

将高温涂层包覆的贵金属丝材样品和未进行处理的贵金属裸丝进行1400℃×200 h稳定试验,稳定性试验所用的设备为高温管状炉(温度0℃~1600℃,升温速率10℃/min);涂层形貌、厚度及金相观察采用设备为Zeiss Axio Imager A1m金相显微系统以及日本电子JSM-7001F场发射扫描电镜。

2 结果与讨论

2.1 高温涂层形貌分析

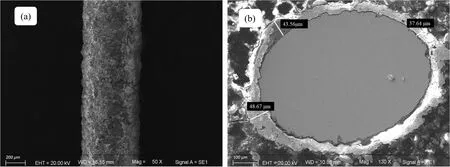

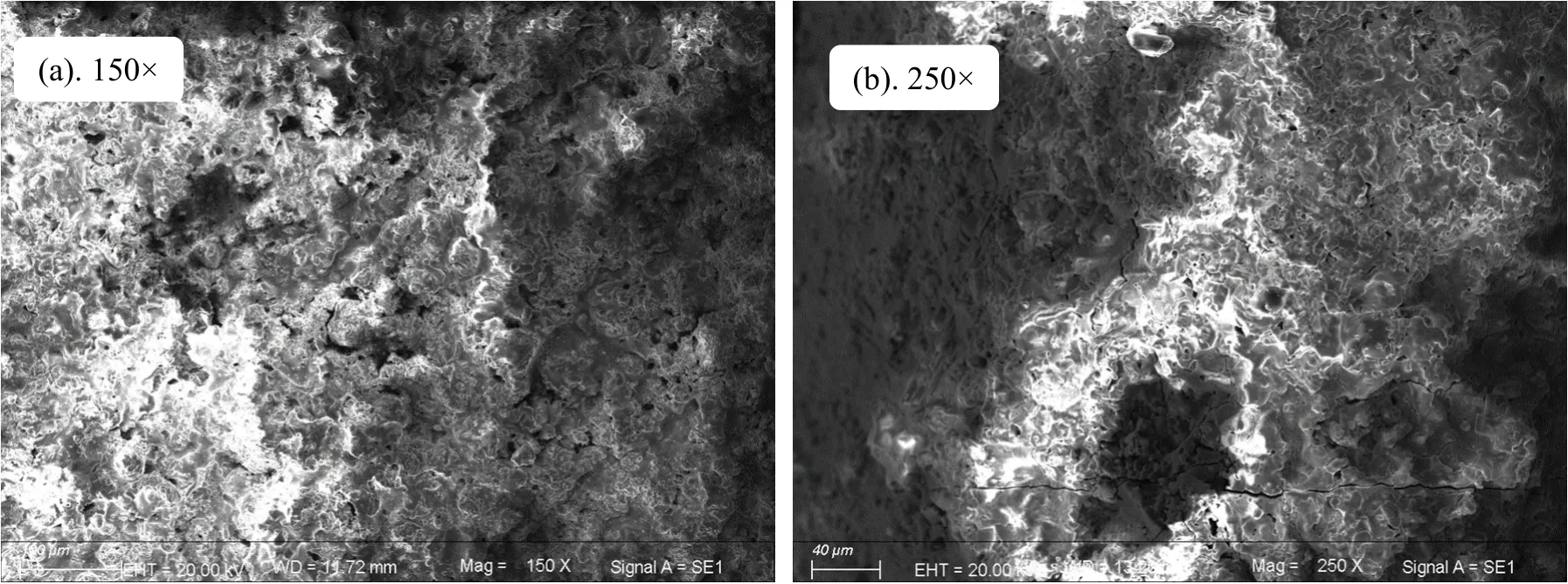

图1是高温涂层包覆贵金属丝材的表面及截面形貌。由图1可知,通过等离子喷涂工艺,在贵金属丝材表面形成比较均匀、致密的高温涂层,涂层厚度30~50 μm。但仍能在涂层表面或截面上观察到少许空洞、裂纹,涂层表面凹凸不平,基体与涂层有明显的界限。由于基体金属为直径为0.5 mm的贵金属丝材,丝材与喷涂粉末的有效接触面较小,涂层附着率低,通过丝材夹具自动旋转与喷枪的匀速移动的方式有效的结合,避免涂层在同一平面同一区域堆积成型,使涂层粉末在表面均匀的附着。但涂层与丝材的结合方式为物理结合,涂层粉末在喷枪中经过高温形成熔融或是半熔融状态后喷射到基体表面,由于粉末原始粒径的区别及送入等离子焰流中的位置会有所不同,故送入焰流中的粉末在沉积为涂层之前,其飞行速度和温度也会不可避免的有所差别,当单个粉末颗粒撞击基体或已沉积涂层表面时,会在数微秒内迅速完成铺展及凝固[13],故粉末颗粒容易保持原始状态并在涂层中形成熔融程度不同的区域,部分颗粒不能完全展平且难以填充到其它颗粒的孔隙中就形成了孔隙。同时,单个沉积物底部存在大量的微米和纳米级的气孔,沉积物边缘的卷曲及溅射物的存在均导致了大量的孔洞在涂层内部生成[14]。

图1 高温涂层包覆贵金属丝材的表面(a)及截面(b)形貌Fig.1 Surface (a) and cross-section (b) morphology of precious metal wires coated with the high temperature- resisting wear

2.2 高温涂层包覆贵金属偶丝的热电动势

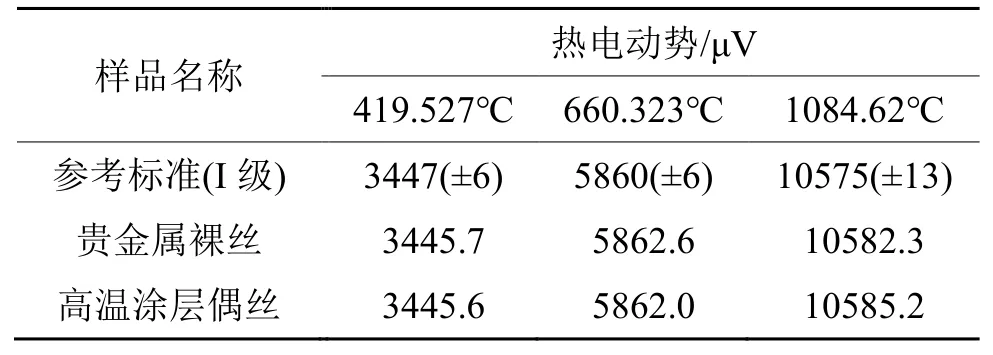

按照GB/T1598-2010要求,对高温涂层包覆贵金属偶丝以及同一批次同一位置截取的一对I级S型偶丝采用同名级比较法进行热电动势测试,其测试结果列于表3。由表3可见,高温涂层包覆的贵金属热电偶丝与裸丝的测试结果变化不大,在低温环境下几乎保持一致,高温环境下,仅有约为2.9 μV的差距。因为该高温涂层中杂质含量总量不超过0.05%,且均为氧化态,其包覆在丝材表面,在高温环境下使用也不会影响贵金属热电偶丝温度测试的精准性。

表3 热电动势测试结果Tab.3 Test results of the thermoelectric emfs

2.3 涂层偶丝稳定性分析

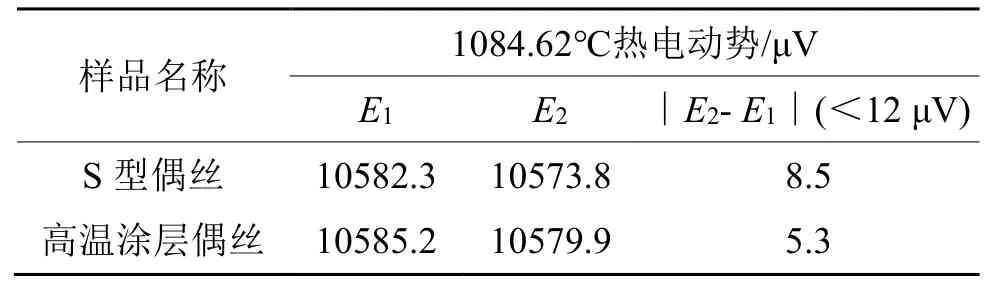

按照GB/T1598-2010的要求,将上述测试热电动势的高温涂层包覆贵金属偶丝及S型偶丝放进1400℃±20℃的高温管状炉内保温200 h,测得保温前后在1084.62℃的热电动势值分别为E1和E2,其测试结果见表4。

表4 热电偶长期稳定性(200 h)试验结果Tab.4 Test results of the thermocouple long-term (200 h) stability

从表4可知,高温涂层包覆的贵金属热电偶丝在1084.62℃的热电动势的偏差明显小于未包覆的S型偶丝,因为高温涂层能阻断环境的气氛与贵金属丝材的接触,避免不良组份与贵金属丝材的反应,从而减少了影响温度测量精准度的因素。

2.4 微观组织分析

对高温涂层包覆的丝材进行1400℃×200 h的稳定性试验,观察涂层表面形貌变化,如图2所示。

图2 1400℃×200 h稳定性试验后涂层表面形貌Fig.2 Surface morphology of the coating after the stability test at 1400℃×200 h

由图2可知,涂层表面空洞增大,涂层表皮疏松,呈树皮状。由于氧化锆在温度1170℃会由m-ZrO2相转变成t-ZrO2,氧化锆在相变过程中伴随着体积的膨胀和收缩[15],即使加入氧化钇稳定氧化锆,也不能完全避免氧化锆在高温环境下部分相的转变,因此使得氧化锆表皮发生疏松现状。

2.5 金相组织分析

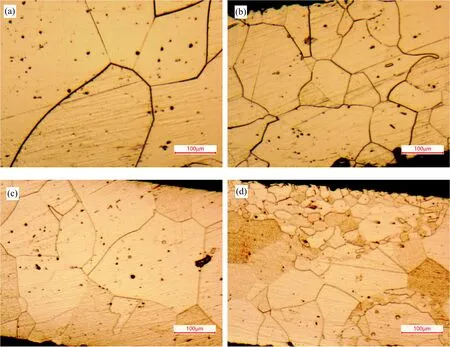

将贵金属裸丝和高温涂层包覆的Pt-10Rh/Pt丝材进行1400℃×200 h的试验后,截取丝材中间位置进行制样,观察基材丝材的横截面金相变化情况,如图3所示。当裸丝进行了稳定性试验后,晶粒粗大,晶界明显,如图3(a)、3(c)所示;而高温涂层包覆的偶丝在进行了稳定性试验后,其晶粒相对于裸丝而言,细小很多,如图3(b)、3(d)所示。由于基体丝材外均匀的包覆着高温涂层,在进行高温试验时,高温涂层也有一定的隔热作用,使得基体金属的晶粒长大缓慢,同时也阻断外界环境中不利组份与基材的直接接触,避免了副反应的发生,从而对贵金属丝材起到了一定的保护作用,增加贵金属偶丝的使用寿命,降低使用成本。

图3 稳定性试验后基体金属金相组织Fig.3 Metallographic structure of the matrix metal after stability test

3 结论

1) 采用等离子喷涂工艺,使高温涂层有效的包覆在贵金属丝材表面,涂层致密、均匀,厚度约为30~50 μm。但仍能在涂层表面或截面上观察到少许的空洞、裂纹,涂层表面凹凸不平,基体与涂层有明显的界限。

2) 采用对比法对热电动势进行测试,高温涂层包覆的贵金属热电偶丝与普通偶丝的测试结果变化不大,在低温环境下几乎保持着一致性,在高温环境下,仅有约为2.9 μV的差距。

3) 对高温涂层包覆的贵金属偶丝进行稳定性试验,高温涂层包覆的贵金属热电偶丝在1084.62℃的热电动势的偏差明显小于未包覆的偶丝,其稳定性好。

4) 当经过1400℃×200 h保温后,涂层表面空洞增大,涂层表皮疏松,呈树皮状。但其包覆着的贵金属基体晶粒尺寸明显小于未包覆的贵金属裸丝的晶粒尺寸,高温涂层对贵金属丝材起到了一定的保护作用,增加贵金属偶丝的使用寿命,降低使用成本。