铜铟镓硒柔性薄膜太阳电池碱金属掺杂技术进展*

2023-01-28刘沅东

刘沅东

(北京市科学技术研究院,北京 100089)

0 引 言

我国“十四五”规划纲要提出要“推进网络强国建设,加快建设数字经济、数字社会、数字政府,以数字化转型整体驱动生产方式、生活方式和治理方式变革”。为了全面建设数字化社会,中国政府近年来大力发展5G、物联网等相关新兴技术。技术的发展带动下游便携式数字应用设备(移动终端、可穿戴设备等)市场不断增长,对便携式充能系统产生大量需求。光伏电池可直接将太阳光转换为电能,其方便快捷的能量转换模式可很好地对接此类应用场景。但是占据着当前光伏市场超过92%的晶体硅电池多用于集中式、分布式电站[1],难以满足轻量化、柔性化、便携化的需求,而使用薄膜材料制备的光伏电池可使用金属、塑料等柔性材料衬底,并且重量相对晶硅电池更轻,因此在此类细分领域上具备传统硅电池难以比拟的优势[2],市场潜力巨大。

非晶硅、碲化镉、铜铟镓硒(CIGS)、III-V、钙钛矿等薄膜材料均可以制作柔性光伏电池[1,3-4]。但综合制备成本和使用效率来看,现阶段实现商业化应用的柔性电池只有非晶硅和铜铟镓硒,非晶硅柔性电池转换效率比较低(实验室最高效率16.3%,组件效率8%左右)[5-6],铜铟镓硒柔性电池的实验室最高效率接近21%[7],组件效率可达17.4%,因此商用柔性光伏电池以铜铟镓硒薄膜电池为主。

随着社会数字经济的发展,对轻量柔性化电池的需求将越来越多,铜铟镓硒柔性薄膜电池有着广阔的发展空间。本文介绍铜铟镓硒薄膜柔性电池的关键制备技术“碱金属掺杂”的发展概况,分析其作用机理及未来技术走向。

1 铜铟镓硒柔性电池与碱金属掺杂

铜铟镓硒是一种I-III-VI 族P 型化合物材料,具有四方黄铜矿晶体结构。铜铟镓硒是直接带隙半导体,具有很高的光吸收系数(1 × 105cm-1),大约2 µm 的厚度即可以实现对太阳光的大部分吸收。通过改变材料中的镓(Ga)、铟(In)元素占比可以对带隙进行调节,从而实现对太阳光谱的优化匹配。铜铟镓硒材料的稳定性好,抗辐射性强,不存在光致衰退效应,是一种优异的薄膜光伏电池材料,是近20 年光伏研究的一个热点。

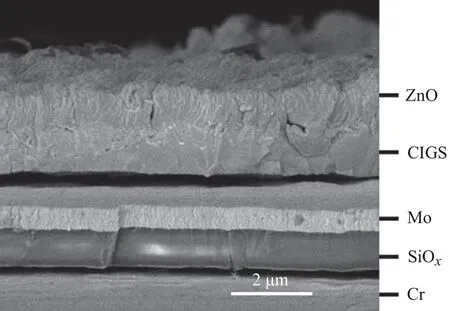

相比于使用玻璃硬质基底的刚性电池,柔性铜铟镓硒电池具有可弯曲、不易破碎、质量轻等特点,器件应用范围更为广泛。铜铟镓硒柔性电池结构见图1。

图1 金属基底的柔性铜铟镓硒太阳电池截面图[8]Fig.1 SEM cross-section view of a CIGS solar cell on a steel substrate[8]

柔性基底可以采用卷对卷的生产工艺,对提升电池的产出率、进一步降低成本更为有利,因此铜铟镓硒材料在柔性电子器件上具备很好的产业化前景。

柔性铜铟镓硒电池制备所使用的基底有金属、聚酰亚胺、陶瓷、超薄玻璃等,业界相关研究主要集中在金属和聚酰亚胺基底,其中实现商业化量产的是金属基底。与刚性电池选用的钠钙玻璃相比,金属和聚酰亚胺基底均不含碱金属元素。而碱金属元素对所制备电池的性能有着积极的促进作用。以聚酰亚胺柔性铜铟镓硒电池为例,其制备电池的转换效率、填充因子以及开路电压随着所添加的碱金属前驱体厚度的增加而增大,而无任何碱金属添加的电池性能则最差[9]。

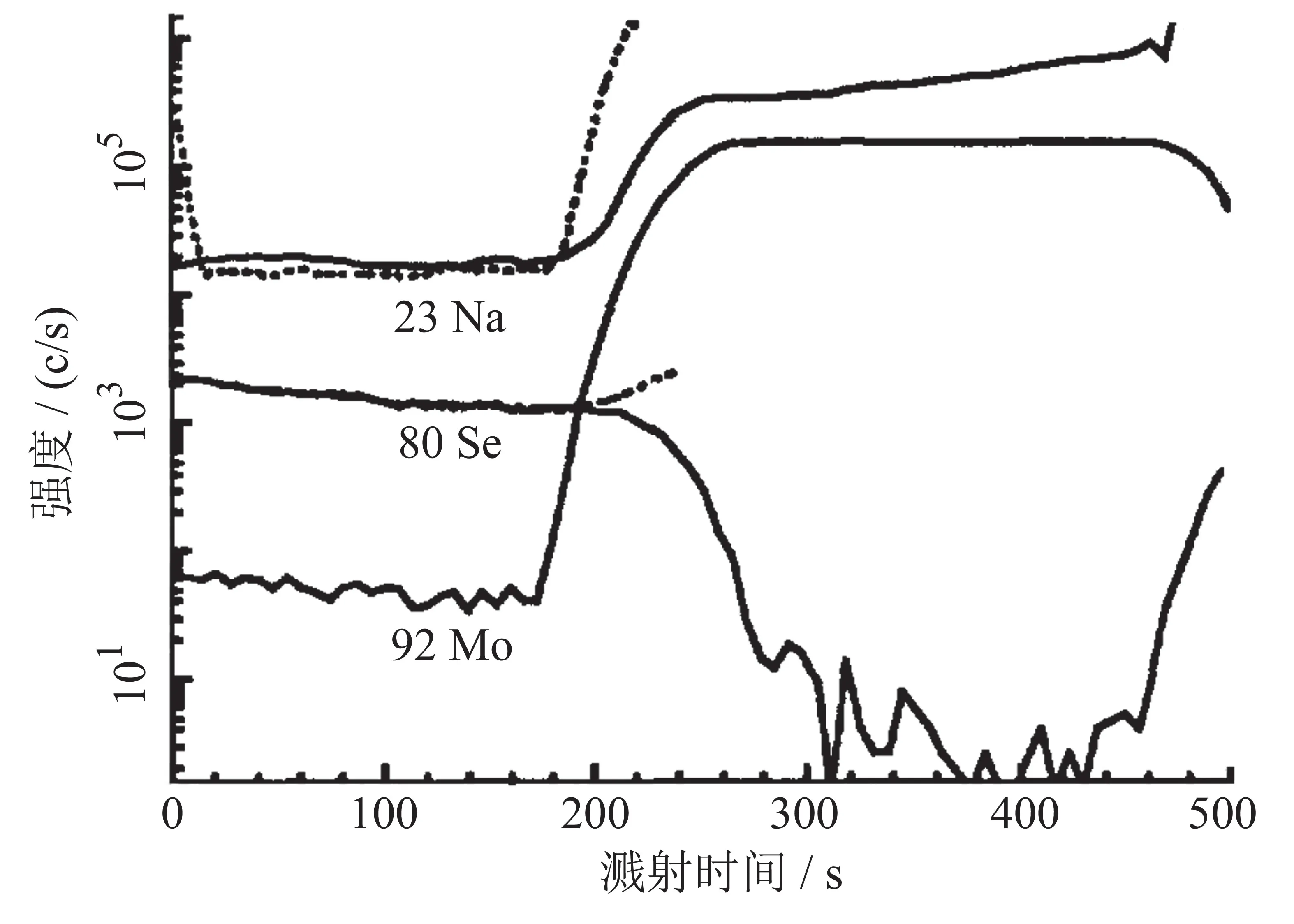

碱金属元素对铜铟镓硒类电池影响的研究最早来源于HEDSTRÖM 等[10]在1993 年发表的一篇论文,其对比研究了不同基底(钠钙玻璃、硼硅玻璃、蓝宝石、氧化铝)上生长铜铟硒电池的性能,发现钠钙玻璃中的钠(Na)元素在高温生长过程中进入吸收层可以有效地改善电池性能,并获得了16.9%的最高转换效率。研究结果引起了业界的重视,之后各机构纷纷开始研究Na 元素对电池的影响并延续至今。

图2 CuInSe2 生长在有Mo(实线)和无Mo(虚线)钠钙玻璃上的SIMS 结果[10]Fig.2 SIMS-profiles of CuInSe2 films deposited on sodalime glass,with (solid line) and without (dotted line) sputter deposited molybdenum[10]

目前普遍认为,碱金属掺杂可以通过钝化铜铟镓硒吸收层内部或表面的施主缺陷,提高薄膜中空穴的浓度,降低费米能级,抑制吸收层内部和界面的载流子复合,最终提升太阳电池的开路电压和填充因子[11-14],是提升铜铟镓硒电池效率最重要的技术手段之一,每一次电池效率的刷新都与其有着重要的联系。因此对于柔性电池而言,碱金属掺杂技术的发展决定了其产业化的进度。

2 柔性电池碱金属掺杂技术进展

铜铟镓硒柔性电池制备中所使用的碱金属掺杂方法主要有三类:吸收层生长前掺杂、伴随吸收层生长掺杂、吸收层生长后掺杂。

2.1 吸收层生长前掺杂

吸收层生长前掺杂方式主要有金属基底上制备含碱金属的阻挡层、制备含Na 前驱体薄膜、制备含Na 的钼(Mo)电极三类,见表1。

表1 吸收层生长前掺杂方法Table 1 The alkali doping treatments before the growth of absorber film

含碱金属阻挡层的掺杂方式主要用于金属基底,并且吸收层生长温度较高的情况。通过涂布[15-16]、溶胶-凝胶[17-18]、阳极氧化[19]、溅射[20]等方法在金属材料表面制备一层100 nm~ 10 µm 厚度的含Na元素的氧化物薄膜(主要为SiO2或Al2O3)。在吸收层高温生长过程中,这层氧化物薄膜可有效地阻挡金属基底杂质元素(Fe、Cr)向吸收层扩散,并且薄膜中所含的Na 元素可以在高温下通过Mo 背电极晶界向吸收层扩散形成有益掺杂,从而提升所制备电池的电学性能。由于要保证高温下的阻挡效果,一般采用非真空方式制备较厚的阻挡层,一定程度上增加了工艺的不稳定性和复杂性。

含Na 前驱体薄膜通常是在Mo 层表面通过蒸发[21-29]、磁控溅射[30]的方式沉积4~ 40 nm 厚度氟化钠(NaF)。由于含Na 前驱体位于Mo 层与吸收层之间,Na 元素在较低的结晶温度下也可以在吸收层中扩散,因此对工艺温度的适应性较好,金属基底和热稳定性较差的聚酰亚胺基底均可以通过此方法进行掺杂,10~ 20 nm 厚度的NaF 前驱体薄膜是较优的选择。制备前驱体的方法需要在吸收层生长设备前端集成相应的蒸发工艺设备,会增加设备的集成度以及相应的工艺过程。

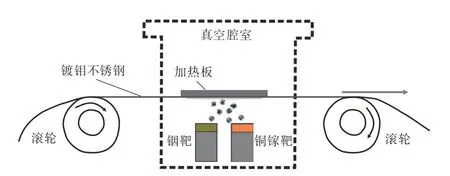

制备含Na 的Mo 电极的方式主要针对金属基底,Na 元素以Na2MoO4形式存在Mo 靶材中,Na元素在靶材中的含量控制在10%(原子百分数)以内,通过磁控溅射的方式沉积含Na 的Mo 层[31-38],由于含Na 的Mo 层直接与吸收层接触,Na 在吸收层生长过程中很容易向吸收层扩散形成掺杂。使用磁控溅射的方式直接制备MoNa 层的方法非常容易整合到卷对卷的工艺系统中,是一种适合于大规模量产的工艺方法,铜铟镓硒电池卷对卷制备设备示意图如图3 所示。主要的铜铟镓硒柔性电池量产企业瑞典Midsummer 公司和美国MiaSolé 公司均采用该方式,取得了很好的商业化成果,并实现了17%以上的电池模组转换效率。制备合格的含Na 的Mo电极对靶材有很高的要求,高质量地掺杂Mo 靶是实现该工艺的关键。

图3 铜铟镓硒电池卷对卷制备设备示意图[25]Fig.3 Schematic of CIGS roll-to-roll co-sputtering machine[25]

由于是吸收层生长前进行掺杂,三种掺杂方式中的Na 元素均会参与到铜铟镓硒吸收层的结晶过程,而在低温再结晶过程中Na 元素的存在会影响In 和Ga 元素的互扩散,阻碍晶粒的生长[39-41],影响在贫铜(Cu)/富铜转变中堆叠层错的消失[42],从而对电池的载流子迁移率产生不利影响,而在高温下Na 参与结晶过程则不会出现相关问题[13],因此这种方式更适合用于高温生长过程以及热稳定性较好的金属基底。

2.2 伴随吸收层生长掺杂

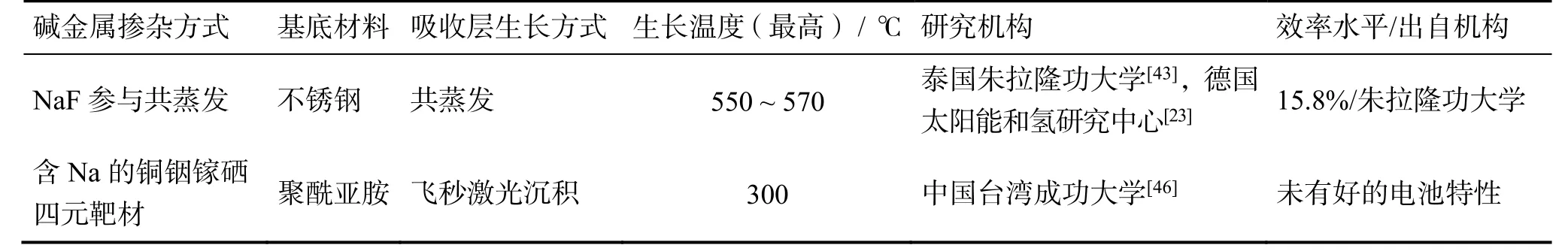

伴随吸收层生长掺杂方式包括 NaF 参与共蒸发过程、使用含Na 的铜铟镓硒四元靶材制备预制膜两类,见表2。

表2 伴随吸收层生长掺杂方法Table 2 The alkali doping treatments with the growth of absorber film

NaF 参与共蒸发过程的掺杂方式主要针对铜铟镓硒吸收层三步共蒸发的生长模式。通过在不同阶段蒸发一定量的NaF[43]或在整体蒸发过程中持续蒸发NaF[23]实现碱金属的掺杂。根据报道发现在三步共蒸发的第二步时(高Cu 量蒸发阶段)蒸发约5 nm厚度的NaF 效果最好,随着NaF 蒸发量的增加整体吸收层晶粒生长效果会变差,从而影响最终的电池质量。该掺杂方式需要在吸收层生长设备端增加相应的蒸发附件,在一定程度上增加设备的集成度以及工艺过程控制的难度。

使用含Na 的铜铟镓硒四元靶材可以将碱金属元素直接埋入预制膜中,随着预制膜结晶生长实现碱金属元素的掺杂。但由于四元靶材制备铜铟镓硒吸收层的结晶性一般较差[44-45],针对聚酰亚胺基底的低温工艺并不能取得好的电池效果[46]。受限于掺杂四元靶材制备难度,此类掺杂方法的相关研究较少。

伴随吸收层生长掺杂方式与生长前进行掺杂的方式面临的问题比较类似,比较适合于高温生长过程及金属基底材料。受限于工艺控制以及靶材制备问题,相关掺杂方式的研究热度并不高。

2.3 吸收层生长后掺杂

吸收层生长后掺杂方式即沉积后处理方式(表3),针对吸收层结晶生长结束后的降温阶段,在吸收层表面制备一层厚度为5~ 30 nm 的碱金属氟化物薄膜[钠(Na)、钾(K)、铷(Rb)、铯(Cs)],然后在350~ 400℃低温下进行退火处理促进碱金属在吸收层中扩散实现掺杂[7,10,12-14,47-52]。后处理的方式使吸收层在结晶过程中不含碱金属元素,保证了吸收层的结晶质量。并且后处理对界面的钝化作用要优于碱金属元素参与生长过程的方式[53],可适用于不同的吸收层生长温度,是近年来研究的热点掺杂方法。

表3 吸收层生长后掺杂方法Table 3 The alkali doping treatments after the growth of absorber film

沉积后处理方式的研究重心在聚酰亚胺基底上,由于聚酰亚胺基底相对金属基底更轻,柔韧化程度更高,并且不存在金属杂质,是一种非常有应用潜力的衬底材料,但聚酰亚胺材料本身的热稳定性能较差,高温聚酰亚胺材料耐受温度约为450℃,因此聚酰亚胺柔性电池的制备工艺多采用低温共蒸发进行,前述的两种掺杂方式对吸收层低温生长过程均不太适用,沉积后处理的掺杂方式成为制备聚酰亚胺柔性电池的主要选择。聚酰亚胺柔性电池在后处理沉积NaF 的基础上发展出了重碱金属元素(K、Rb、Cs)氟化物的后处理方式。引入重的碱金属元素不仅可以保持原有的钝化效果,还可以对整体铜铟镓硒层的成分进行调节,即上调吸收层的CGI[Cu/(In+Ga)]和GGI[Ga/(In+Ga)]指数。更高的CGI 指数可以优化结晶质量,减少元素失配造成的体缺陷,增加U 型带隙中低能带结构的宽度,带来更宽的光谱响应[7];而更高的GGI 指数可以使铜铟镓硒吸收层表面更加平整,使用更薄的硫化镉(CdS)过渡层从而减少其寄生吸收,同时高GGI 指数还有利于电池开压的提升[54]。通过后处理方式同时对掺杂金属和吸收层元素含量进行调节,将原来相对独立的两个工艺过程联系在一起,是近年来聚酰亚胺柔性电池效率迅速提升、取得近21%的转换效率世界纪录的重要原因。

聚酰亚胺基底制作电池难度相比金属更大,技术门槛更高,对量产设备要求也比较高。沉积后处理掺杂制备技术现阶段主要应用在实验室电池制备中,工业化量产尚未实现。

3 结 论

经历长时间的发展,柔性铜铟镓硒电池效率获得巨大提升,碱金属掺杂技术在其中发挥了重要的作用,在未来电池的发展应用中仍然存在以下挑战:

(1)后处理工艺与商用组件制造的工艺融合

在实验室样品制备上,后处理掺杂工艺均显示出了优异的效率改善效果。但是现有商用金属基底组件制备方式多采用磁控溅射法,而对后处理碱金属掺杂与磁控溅射法相结合工艺缺乏研究,致使现在模组制造未能导入后处理工艺,限制了商用模组效率的进一步提升。未来可在碱金属掺杂靶材、磁控溅射融合后处理工艺、磁控溅射与蒸发设备整合等方面进行研究,进一步挖掘模组的效率潜力。

(2)针对聚酰亚胺基底开发溅射掺杂工艺

使用聚酰亚胺基底和碱金属掺杂靶材,通过磁控溅射工艺实现电池掺杂在现阶段相关研究很少,这是一个结合了较好的基底材料和较成熟的制备方法的工艺方向,但是现阶段缺乏有效的研究。

(3)发展聚酰亚胺基底柔性电池量产掺杂工艺设备

聚酰亚胺材料是一种性能优于不锈钢的柔性材料,聚酰亚胺基柔性电池在实验室已经展现出了极有竞争力的效率水平,但是在实际模组生产中却迟迟未能实现量产。实验室高效率水平说明本身制备及碱金属掺杂工艺不存在问题,应该是在产业化装备的制造和整合上相比磁控溅射法难度更大。如何设计制造出针对聚酰亚胺基底的卷对卷掺杂工艺设备对其柔性电池的产业化至关重要。

(4)碱金属掺杂机理

虽然业界广泛认可了碱金属掺杂对薄膜电学性能的提升,但是仍有部分问题未能达成共识,比如后处理增加吸收层CGI 指数与吸收层电势波动的关系,在低温条件下后处理重碱金属元素未能优化理想因子的原因等。随着效率的进一步提升,碱金属作用机理也需进行更加深入的研究。

随着数字化社会的进一步发展,铜铟镓硒柔性电池产业化会得到进一步的推进。在这个过程中,碱金属掺杂技术将始终处于技术研发的前沿,以其发展带动电池效率不断提升。