超大悬臂双柱预应力钢筋混凝土盖梁力学分析

2023-01-26龚雄峰

龚雄峰

(厦门中平公路勘察设计院有限公司,福建 厦门 361008)

0 引 言

城市道路提升改造工程中,要求在施工过程中保障交通及快速施工,预制拼装工艺越来越普遍,桥梁上部常采用预制梁。相应下部结构需提高桥下空间利用率,减少墩柱、加大盖梁悬臂长度,兼顾结构安全和城市景观。因此,工程设计中常采用“上部结构为预制小箱梁,下部结构为超大悬臂双柱盖梁”作为城市高架桥建设方案[1]。

桥墩盖梁作为重要的受力构件,需明确其受力机理。《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)规定:墩台盖梁与柱宜按刚架计算;计算连续梁中间支承处的负弯矩时,可考虑支座宽度对弯矩折减的影响。实际工程中,常将盖梁和桥墩离散为杆系模型,未考虑桥墩宽度对墩顶负弯矩折减的影响,设计方案偏保守,容易造成材料浪费,但规范未明确墩台盖梁在墩顶支承处的负弯矩折减。已有许多关于盖梁受力的研究,刘洪瑞等[2]研究了单柱盖梁柱顶弯矩折减的问题,并得出折减弯矩计算公式。李锦等[3]认为由于未考虑墩柱横向宽度的影响,杆系模型结果容易失真,建议采用实体模型分析并进行结构优化。

根据多柱墩盖梁的受力特点,双柱间盖梁的跨高比(l/h)常小于5,属于深受弯构件,处于复杂的受力状态[3]。本文利用梁单元模型和实体单元模型比较分析,明确超大悬臂双柱预应力钢筋混凝土盖梁的受力特性,研究盖梁在墩顶处的弯矩折减问题,考虑弯矩折减后盖梁的受力对比分析,得出相关的结论。

1 工程概况

新G324作为厦门岛外过境交通的主要道路,其交通功能极为重要。根据最新规划,新G324为一级公路兼城市快速路。新G324提升改造工程路线全长26.5 km,现状道路宽度40 m,双向6车道。提升改造后,道路宽度为48 m,高架双向6车道,地面双向6车道。改造后断面布置如图1所示。

图1 标准道路横断面

在充分利用现状道路红线、节约工程造价的前提下,通过多方案比选分析,高架桥采用多桥型组合方案。上部结构主要采用30 m预制小箱梁,横向布置8片预制小箱梁,下部结构采用“超大悬臂双柱预应力钢筋混凝土盖梁”。

2 盖梁构造及钢束布置

为在现状用地红线内建设高架桥,需尽量利用桥下空间,故采用超大悬臂双柱预应力钢筋混凝土盖梁方案。盖梁总长26 m,悬臂长8.7 m,跨中为2.3 m×2.2 m的矩形截面,端部为2.3 m×1.1 m的矩形截面。桥墩采用1.6 m×2 m矩形截面,桥墩中心间距为7 m。基础采用4×ϕ1.5 m桩基础及工字型承台。下部构造如图2所示。

图2 桥墩一般构造(单位:cm)

根据盖梁的弯矩分布特点,进行预应力钢束布置,共配置18束12φs15.24低松弛高强钢绞线,分3排布置,抗拉强度标准值fpk=1 860 MPa,控制应力σcon=0.7fpk=1 302 MPa;结合上部吊装施工,钢束分两次张拉。钢束具体形状布置如图3所示。

图3 盖梁钢束布置示意图(单位:cm)

3 超大悬臂双柱预应力混凝土盖梁空间力学分析

3.1 双柱盖梁在墩顶处的弯矩折减问题

刘洪瑞等[2]研究了单柱盖梁柱顶弯矩折减的问题,通过实体有限元模型计算并结合工程实例验证,认为柱顶弯矩需折减,并提出相应的折减计算公式。双柱盖梁同样存在柱顶弯矩折减的问题,本文采用梁单元模型和实体单元模型进行比较分析。按以下3种盖梁计算模型进行比较分析。

模型1:将盖梁及墩柱离散为杆系模型,盖梁及墩柱按刚架进行模拟,不考虑柱顶处的弯矩折减。

采用桥梁博士建立空间梁单元进行计算分析。盖梁划分为23个单元,桥墩划分为20个单元,单元长度约按1 m控制。墩顶盖梁比墩身的截面刚度大,盖梁按连续梁模拟,墩顶与盖梁采用刚臂进行连接。考虑桥墩承台及桩基刚度较大,墩底按固结模拟,按实际墩高进行建模。

模型2:在模型1的平面刚架的基础上,施加反向作用力进行弯矩折减。

《公路钢筋混凝土及预应力桥涵设计规范》(JTG 3362—2018)中明确连续梁在中间支承处可考虑支座宽度对弯矩折减的影响,考虑在梁支点反力在支座两侧向上45°扩散交于梁重心轴的长度a内,支点反力反作用于连续梁上,从而进行折减。规范折减弯矩计算公式M'=qa2/8,q=R/a。中间支承处折减弯矩计算如图4所示。但考虑高梁可能折减过多,要求折减后的弯矩不小于未折减前的0.9倍[4]。

图4 中间支承处折减弯矩计算图

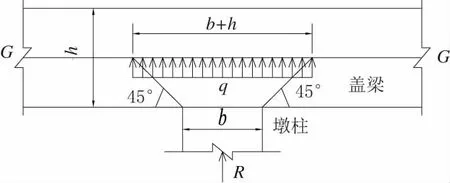

对于柱顶处盖梁弯矩折减的计算模型,可同样考虑将墩顶反力按45°扩散至盖梁重心轴(b+h)内,折减计算如图5所示。

图5 盖梁墩顶处折减弯矩计算图

其中:q=R/(b+h)。为简化计算,在梁单元模型中施加一对均布力和集中力,两者合力为零,仅考虑均布力引起的弯矩效应。在(b+h)内施加向上的均布荷载q=R/(b+h),并在墩顶节点施加向下的集中力R。在悬臂根部均布荷载q产生的弯矩M'=q(b+h)2/8=R(b+h)/8,类比规范公式M'=qa2/8,其中a=(b+h)。直接施加均布荷载q的折减效果与规范公式一致,故可采用此方法在计算模型中考虑弯矩折减。

模型3:采用实体模型模拟盖梁和墩柱进行整体分析。

采用FEA NX进行实体模型分析,盖梁及墩柱均采用弹性模型,在柱顶处,将盖梁与墩柱网格划分进行耦合处理,墩底按固结模拟,网格尺寸控制为0.2 m。

由于实体单元无法直接输出盖梁在荷载作用下的弯矩分布情况,可利用软件提供的“局部方向合力”的功能,沿盖梁指定多个平面,提取各指定平面的盖梁合力,再将盖梁内力进行绘图。

考虑盖梁自重作用下,将3种计算模型的盖梁内力结果列于图6、图7、表1。

图6 在自重作用下盖梁剪力Qz(单位:kN)

图7 在自重作用下盖梁弯矩My(单位:kN·m)

表1 盖梁弯矩统计 单位:kN·m

在盖梁悬臂段,3个模型的计算结果接近,盖梁内力过渡平滑。在双柱间盖梁剪力结果相同,弯矩分布形式相同,但实体模型结果数值稍大。盖梁在墩顶范围内剪力、弯矩分布复杂;根据实体模型结果可知,弯矩峰值位于盖梁悬臂根部,在墩顶范围下降后上升,弯矩呈对称多峰分布。

根据实体模型计算弯矩折减系数n=-3202.3/-3 938.6=0.81,根据模型2计算弯矩折减系数n=0.83。实体模型计算结果如图8所示,双悬臂盖梁均为顶面受拉,盖梁最大拉应力位于悬臂根部,而非墩柱中心处,主拉应力最大为1.67 MPa,与梁单元模型计算结果1.94 MPa,按应力计算折减系数n=1.67/1.94=0.86。笔者认为,对于盖梁与墩柱固结且桥墩截面较大的结构,实际弯矩折减系数小于0.9,规范中对连续梁的折减要求对盖梁结构偏保守。

图8 在自重作用下盖梁最大主应力(单位:N/mm2)

按模型2方法考虑折减与实体模型计算的弯矩结果接近,相差2%。为简化弯矩折减计算,可采用模型2的方法进行建模分析。

3.2 超大悬臂双柱预应力钢筋混凝土盖梁的受力特性

恒载考虑预制梁片自重、主梁间湿接缝、桥面铺装、防撞护栏等,上部荷载根据施工顺序通过支座传递至盖梁上。活荷载按公路I级要求进行加载,考虑整体升降温。

在恒载和活载作用下,在盖梁柱顶处产生负弯矩,统计结果见表2。

表2 盖梁弯矩统计

根据表2可知,盖梁主要承担由恒载产生的弯矩,约占68%。为简化计算,可仅考虑恒载引起的柱顶弯矩折减。

盖梁悬臂长度大于桥墩间距,荷载主要分布在盖梁悬臂范围内,故盖梁以悬臂受力为主,超大悬臂盖梁在墩顶处弯矩数值最大。桥墩间盖梁的跨高比(l/h=7/2.2)小于5,盖梁受力不符合平截面假定,呈现为深受弯的受力特点,需按规范要求进行承载能力验算。

3.3 考虑弯矩折减后盖梁的受力对比分析

按照模型2方式施加柱顶反向作用力进行弯矩折减,且仅考虑恒载进行弯矩折减,得到盖梁计算结果。

对盖梁根据A类预应力构件进行验算,将计算结果按各阶段相关指标整理至表3。主要指标有:施工阶段应力最值、运营阶段频遇/标准组合正应力、运营阶段频遇/标准组合主应力、运营阶段抗弯强度最小安全系数、运营阶段抗剪强度最小安全系数、运营阶段恒载及活载挠度、运营阶段钢束应力最小安全系数。

从表3分析可知,施工阶段在悬臂根部下缘出现拉应力,均在允许范围内,盖梁悬臂根部下缘拉应力由-1.43 MPa变为-1.75 MPa。运营阶段盖梁上缘最小压应力由1.4 MPa增加至3.16 MPa,实际压应力储备比较富余。由于考虑弯矩折减,盖梁弯矩及剪力均有所减小,因而盖梁抗弯及抗剪强度安全系数均有所提高。考虑墩柱宽度作用,恒载作用下盖梁悬臂末端上挠位移也由1.30 mm变为1.85 mm。总体而言,采用梁单元模型计算偏保守,为优化结构设计、节约工程造价,应考虑墩柱横向宽度对盖梁内力分布的影响,对柱顶盖梁的弯矩进行折减。

表3 考虑弯矩折减后盖梁的各指标比较

4 结 语

本文以某实际工程的超大悬臂双柱预应力钢筋混凝土盖梁为研究对象,分别采用梁单元模型和实体模型进行计算分析。双悬臂盖梁主要承受恒载作用,柱顶盖梁内力分布复杂;梁单元模型计算偏保守,为优化结构设计、节约工程造价,应考虑墩柱横向宽度对盖梁内力分布的影响,对柱顶盖梁的弯矩进行折减。规范控制折减系数不小于0.9较为保守,实际工程可结合实体有限元模型进行优化结构设计。