基于时频分析的风力发电机轴承剩余寿命预测

2023-01-25王光君张法业姜明顺

王 猛,王光君,张 雷,张法业,姜明顺

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266100;2.山东大学,山东 济南 250061)

0 引言

随着煤炭和石油等不可再生能源的过度开采和大量使用,人类生存的环境日益恶化,大力发展风能、太阳能、水能、地热能和潮汐能等可再生能源已逐步成为能源可持续发展的关键举措。其中,风能作为一种安全可靠、储量丰富和对环境影响较小的可再生能源,已经被广泛应用于发电行业[1]。我国风力发电潜力巨大,风电装机容量大且呈上升趋势[2]。据国家能源局统计,我国的风电装机容量从2015 年突破1 亿kW 到2019 年突破2 亿kW 用时4年;截至2021年12月份,用时两年装机容量便突破3 亿kW 大关,仅2020 年装机容量新增7176 万kW。目前,风电装机容量约占全国电源总装机的13%。

风力发电分为陆上风力发电和海上风力发电,风力发电机通常安装在风沙较大、日晒严重或者湿度较大的地区,工作环境非常恶劣,承受的温度、湿度和载荷变化范围较大。轴承作为风力发电机的重要传动机构,受环境影响较大且存在较高的故障率,一台风力发电机所需要的轴承多达几十套,一旦发生故障会影响整个风力发电机的运行,造成巨大的经济损失。因此,实现风力发电机轴承的视情维修[3](Condition Based Maintenance,CBM)至关重要,可有效改善原计划维修和定时维修所造成的资源浪费,实时监测轴承的健康状态。预测轴承的剩余使用寿命(Remaining Useful Life,RUL)是实现轴承视情维修的重要手段,剩余寿命是指轴承按照当前的运行状态直至运行到发生故障并失效的时间[4]。

目前,基于数据驱动的轴承剩余寿命预测是主流的研究方向[5]。许多学者根据采集到的轴承传感器信号,借助机器学习或者深度学习方法,建立轴承的RUL 预测模型。Hu Y 等人[6]通过Wiener 过程建立了基于温度特征参数的轴承性能退化模型,然后通过最大似然估计方法得到性能退化模型的参数,建立了基于逆高斯分布的风电机组轴承RUL预测模型,实现轴承的剩余寿命预测。文献[7]使用互信息对轴承振动信号的多个时频域特征进行约简,通过支持向量回归预测轴承的剩余寿命。文献[8]针对轴承的振动信号,提出了基于径向基神经网络和带有漂移参数的维纳模型的剩余寿命预测方法。随着深度学习理论研究的深入和其处理大数据问题的能力,越来越多的学者将深度学习应用于轴承的剩余寿命预测中。Yang B 等人[9]提出了一种基于双卷积神经网络(Convolutional Neural Network,CNN)模型结构的剩余寿命预测框架,第1 个CNN 模型用于识别故障点,第2 个CNN 模型用于实现RUL 预测。Chen Y等人[10]提出了一种基于编码器框架的纯数据驱动的轴承RUL 预测方法,通过注意力机制的循环神经网络(Recurrent Neural Network,RNN)预测轴承的RUL。Saufi 等人[11]通过整合拉普拉斯评分、随机搜索优化和长短期记忆网络(Long Short Term Memory,LSTM)来解决轴承的剩余寿命预测问题。文献[12]通过核主成分分析方法融合提取出来的轴承振动信号的14 个时频特征指标,然后通过LSTM模型预测轴承的剩余寿命。尽管基于深度学习的RUL 预测方法取得了不错的效果,但是大部分方法没有同时考虑监测数据中的序列特征和单采样时刻的时频域特征。

为进一步提高轴承的剩余寿命预测精度,基于轴承的高频振动信号,充分挖掘退化监测数据中的时频域特征,通过卷积自编码器(Convolutional Autoencoder,CAE)将时频特征转化为一维的健康指标(Health Indicator,HI)曲线,然后通过多层的门控循环单元(Gated Recurrent Unit,GRU)网络模型实现轴承的剩余寿命预测,提高模型的RUL预测精度。

1 轴承剩余寿命预测原理和方法

1.1 小波阈值降噪

轴承的振动信号中包含了大量的退化趋势特征,且易于采集,因此,基于振动信号的轴承剩余寿命预测是当前应用最广泛的研究方法。但是采集到的振动信号往往受采集设备或环境噪声的影响,因此,预测时需要对原始的振动信号进行降噪处理。

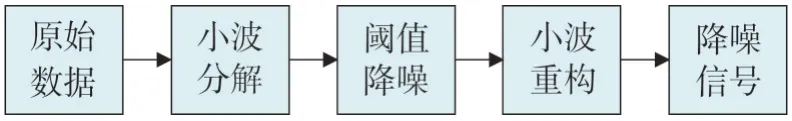

基于小波变换(Wavelet Transform,WT)的阈值降噪方法具有适应性强、实现简单的优点,且具有良好的时频局部特性,能够在去除噪声的同时保留信号的细节信息[13]。小波阈值降噪的过程如图1所示。

图1 小波阈值降噪过程

首先,通过对原始振动信号进行小波分解,得到不同的小波系数;然后,根据信号选择合适的阈值对干扰噪声进行分离,保留有用的信息;最后,对小波系数进行重构,得到降噪之后的振动信号,小波阈值降噪的表达式为:

式中:sn为含有噪声的原始信号;fn为真实信号;en为高斯白噪声;ωjk为小波系数;ψ为窗函数;j为分解尺度;k为时移因子;λ为阈值;σ为噪声标准差;N为信号长度;为阈值降噪后的小波系数;a为设定参数,取值范围为[0,1];sng()为符号函数。

常见的阈值设定方法分为硬阈值和软阈值两种,硬阈值方法是将大于阈值的小波系数保留,小于阈值的设为0,会导致信号出现不连续的现象;软阈值方法是将大于阈值的小波系数进行收缩处理,会使信号光滑但是会导致恒定的误差,影响信号重构。因此,本文采用软硬阈值折中的小波阈值降噪方法对振动信号进行降噪处理,在保留特征信息的同时,又在一定程度上保证了信号的光滑性。

1.2 短时傅里叶变换时频分析

通过传感器系统采集到的轴承高频振动信号是非平稳性的,不仅包含了大量的时域特征,还蕴含着丰富的频域特征,反映了轴承退化过程中的频率变化。与基于统计特征的RUL 预测方法相比,对监测数据进行时频分析可以充分挖掘轴承退化过程中的时域和频域信息,提高RUL的预测精度。

常见的特征提取方法是通过分别提取均值、标准差、均方根值、峰值等有量纲时域特征和偏度、峭度、裕度因子、峰值因子等无量纲时域特征,并通过快速傅里叶变换(Fast Fourier Transform,FFT)将时域信号转换为频域信号提取频域特征参数,然后将提取出来的多维时频域特征映射到健康指标曲线或者直接映射到轴承的剩余寿命。

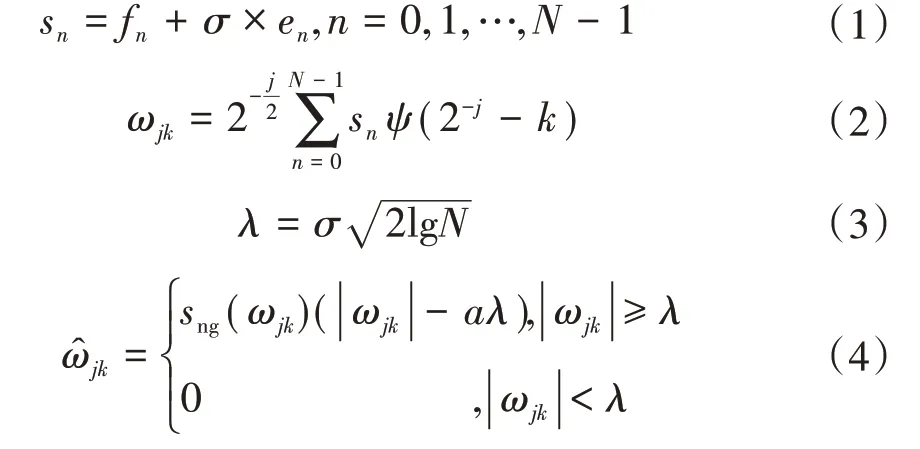

因FFT 频域转换针对整个时域进行,并未考虑到信号时间域的局部特征,且无法对每个采样时刻内的突变和非平稳信号进行刻画,这将造成特征信息的缺失。而短时傅里叶变换(Short Time Fourier Transform,STFT)可以提供不同时频分辨率的图谱,将整个时域过程分解成无数个等长的近似平稳的小过程,然后再进行傅里叶变换,从而保留局部的特征信息。轴承振动信号v(t)通过STFT在实对称窗函数g(t)上进行傅里叶变换的具体表达式为[14]

式中:η为调制频率;τ为转换时间;S为调制频率η和转换时间τ的二维函数。当滑动窗口经过时域信号时,窗口内的频谱分量被计算为频率的函数。STFT 将一维的高频振动信号转换为数量级较低的二维特征矩阵,同时包含时域特征和频域特征,并能很好地表征局部特征和时变特征。

1.3 卷积自编码器

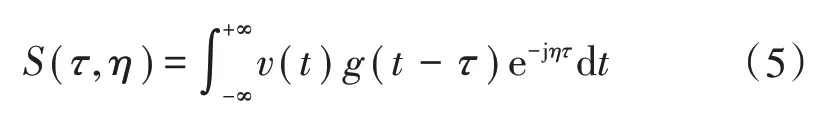

经过STFT 变换之后获得的是轴承振动信号的二维时频图,为了获得轴承退化过程中的健康指标曲线,本文通过CAE 网络将二维时频图压缩成一维的健康指标曲线,再由健康指标曲线映射到轴承的剩余寿命。

自动编码器是一种无监督的特征自提取网络,其编码器结构是将高维的输入数据压缩成低维的特征表示形式,然后解码器再通过特征表示形式映射回原始的输入数据,中间隐藏层的输出就是提取出来的特征信息。堆叠自编码器通过多个自编码器叠加组成,可以提取更深层次的抽象特征。CAE 是堆叠自动编码器的变形,使用CNN 网络代替原本网络中的全连接层[15],CNN 网络是由卷积层和池化层组成的,其局部连接和权值共享的方法,使其在进行特征提取,尤其是针对二维的图像数据时更有优势,CAE的网络结构如图2所示。

图2 CAE网络结构

与使用全连接层的堆叠自编码器只提取全局特征相比,CAE 网络可以提取二维图像数据中的局部信息,保留空间特征。编码器对输入的二维图像进行压缩并提取深层特征,对于输入x,第k个隐藏层获得的深层特征hk可以表示为

式中:f为激活函数;Wk和bk分别为第k个隐藏层的权重矩阵和偏差矩阵;*表示二维卷积运算。然后解码器结构与编码器是对称的,由提取出来的深层特征重建原始的输入图像,其表达式为

池化层用于压缩图像大小,上采样层用于恢复图像大小,编码器与解码器所对应的层输出的图像大小是相等的。将CAE网络编码器最后一层的输出大小设置为1×1,将每个时刻的二维时频图压缩成一个点,此时就可以获得轴承退化过程的一维健康指标曲线。

1.4 门控循环单元网络模型

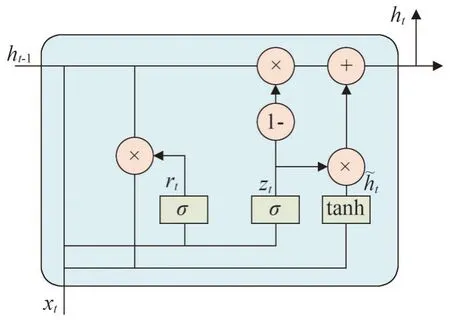

轴承退化是一个逐渐的过程,假设获得的整个轴承退化过程中的健康指标曲线的长度为T,t(0 <t≤T)时刻的轴承健康状态不仅与当前时刻的监测数据有关,还与前面时刻的监测数据相关联,共同决定了轴承的退化状态。RNN网络以其独特的循环结构,非常适用于处理长时间序列数据的问题,但是会造成梯度消失或梯度爆炸的问题。LSTM 网络通过加入门结构有效地克服了RNN 网络所存在的问题。GRU 网络是LSTM 网络的一个变体[16],可将遗忘门和输入门合成一个单一的更新门,同样混合了细胞状态和隐藏状态并进行了改进,使网络模型结构更加简单,GRU的网络结构如图3所示。

图3 GRU网络结构

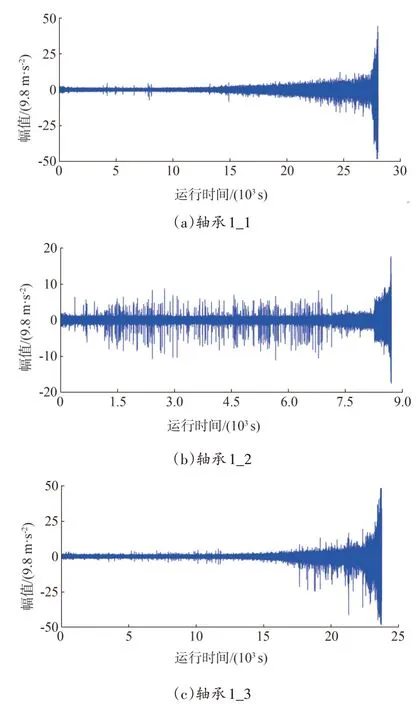

GRU 网络引入了一个复位门,当复位门接近1时,计算当前时刻的状态时完成读取之前时刻的状态信息,当复位门接近0 时,则计算当前时刻的状态时忽略之前时刻的状态信息,其表达式为:

式中:zt为更新门的值;ht为当前时刻隐藏状态;Wzx和Wzh分别为更新门对输入数据和更新门对上一时刻隐藏状态的权重矩阵;bz为更新门的偏差矩阵。输出门决定了多少单元格状态传入最终隐藏状态。GRU 网络简化了LSTM 网络结构的复杂度,同时又不影响LSTM网络的性能。

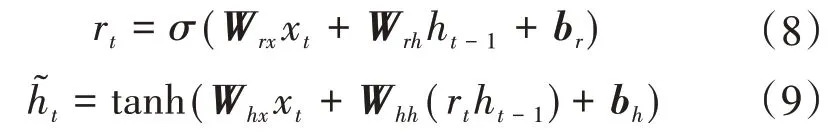

2 轴承剩余寿命预测基本流程

基于健康指标曲线的轴承剩余寿命预测方法的基本流程如图4所示,具体步骤为:

图4 剩余寿命预测基本流程

1)将历史监测数据按一定比例分为训练集和测试集,并将训练集中的一部分数据作为验证集用于模型训练;

2)通过软硬阈值折中的小波阈值降噪方法对振动信号进行降噪;

3)对降噪处理后的数据进行STFT 变换,获得每个采样时刻的时频图;

4)构建多层CAE 网络模型,通过时频图获得轴承整个退化过程的健康指标曲线;

5)为了提取序列数据中的时间特征,通过平移时间窗的方法生成训练样本,以一个固定大小的时间窗,每次往后平移一个时间步,对应时间窗最后时刻的剩余寿命标签;

6)构建多层GRU 网络模型,通过训练集的健康指标曲线生成的训练样本进行网络模型训练;

7)将测试数据或者是在线采集的监测数据通过步骤2)—步骤5)获得测试样本之后,输入训练好的模型中实现轴承的剩余寿命预测。

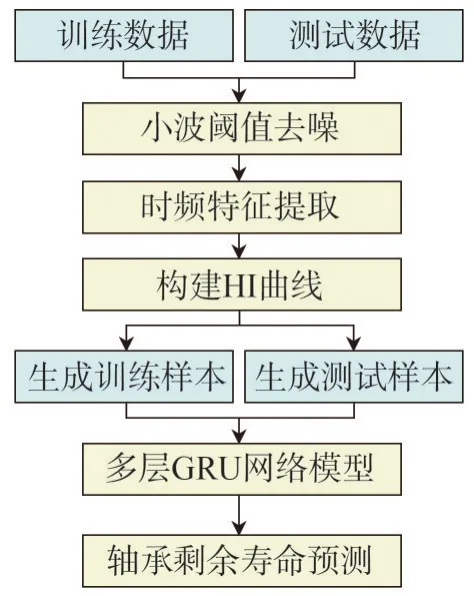

3 轴承剩余寿命预测实验

由于通过实验方法获得轴承全生命周期的监测数据所需时间较长,且生成可用数据集较为困难。因此,使用法国FEMTO-ST 研究所公开的通过PRONOSTIA 实验平台收集到的FEMTO 轴承数据集[17]作为实验数据来验证所提方法的有效性,该数据集同时作为PHM2012 挑战赛的实验数据,数据集的概况如表1所示,该数据集中包含了3种工况下轴承从健康状态运行到完全失效的全生命周期的监测数据,工况1 为转速1 800 r/min、载荷为4 000 N;工况2 为转速为1 650 r/min、载荷为4 200 N;工况3 为转速1 500 r/min、载荷为5 000 N。

表1 FEMTO轴承数据集

分别采集了轴承水平方向和垂直方向的振动加速度信号,采样频率为25.6 kHz,采样间隔为10 s,每次采集0.1 s 的数据,每个样本中的数据长度为2 560,当加速度信号的振幅超过20g,认为轴承完全失效。本文主要采用工况1 轴承水平方向的振动信号对所提方法进行验证,图5 中展示了部分轴承的全生命周期数据。

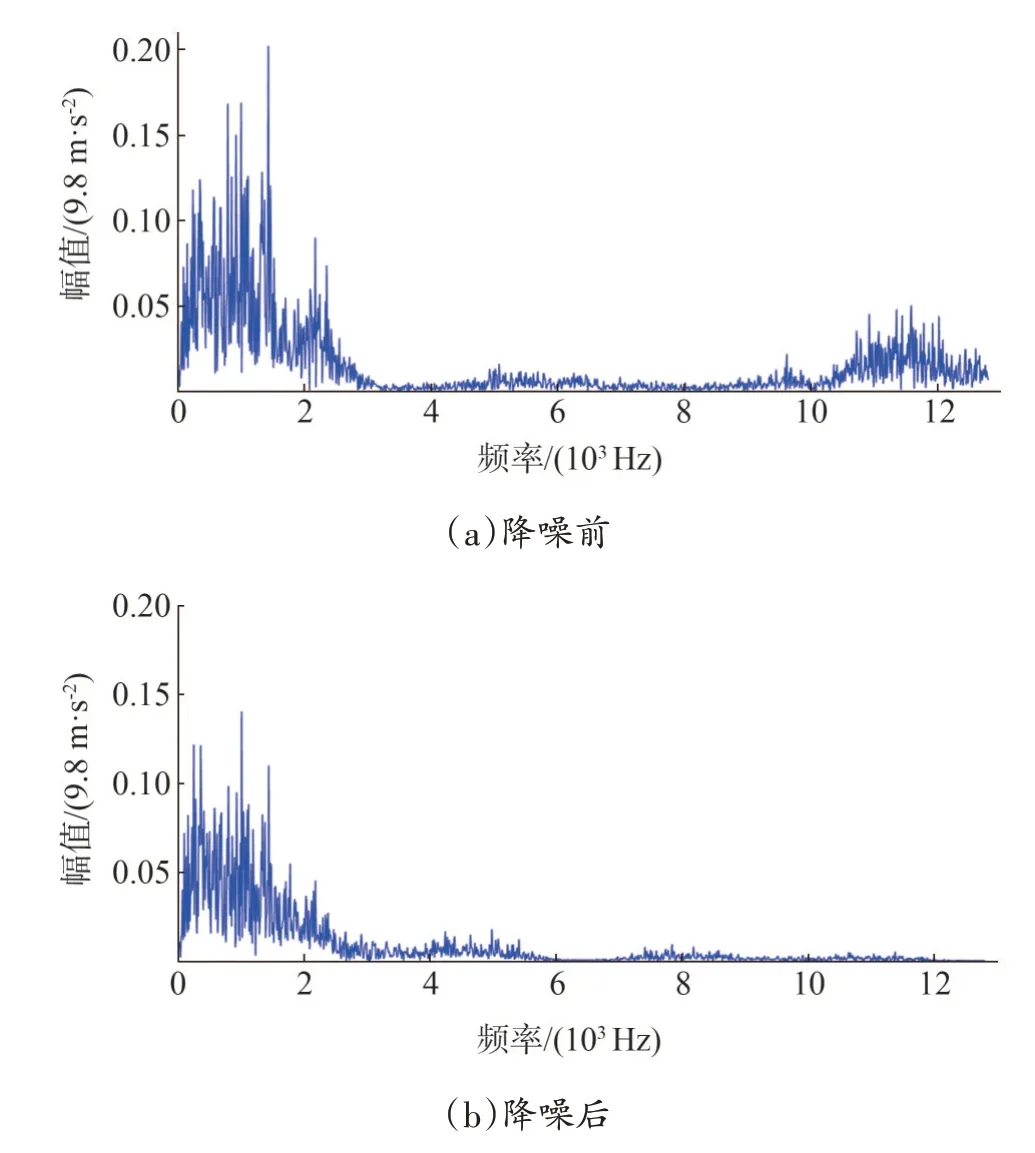

从图5中可以看出,轴承1_1在运行过程中是逐渐退化直至失效的,同样的还有轴承1_3,而轴承1_2 则是突发性故障失效。由于渐进性退化过程可以预测,突发性失效只能进行识别而无法预测,因此将轴承1_1 数据作为训练集进行模型训练,将轴承1_3数据集作为测试集用于验证模型预测性能。首先通过阈值折中的小波降噪方法对数据进行降噪处理,将分解层数设置为5,图6 展示了某采样时刻降噪处理前后的频域波形对比。从图中可以看出,经过降噪处理后,有效地去除了高频的干扰噪声,保留了原始信号中的真实特征信息。

图5 工况1部分轴承数据

图6 降噪处理前后频域波形对比

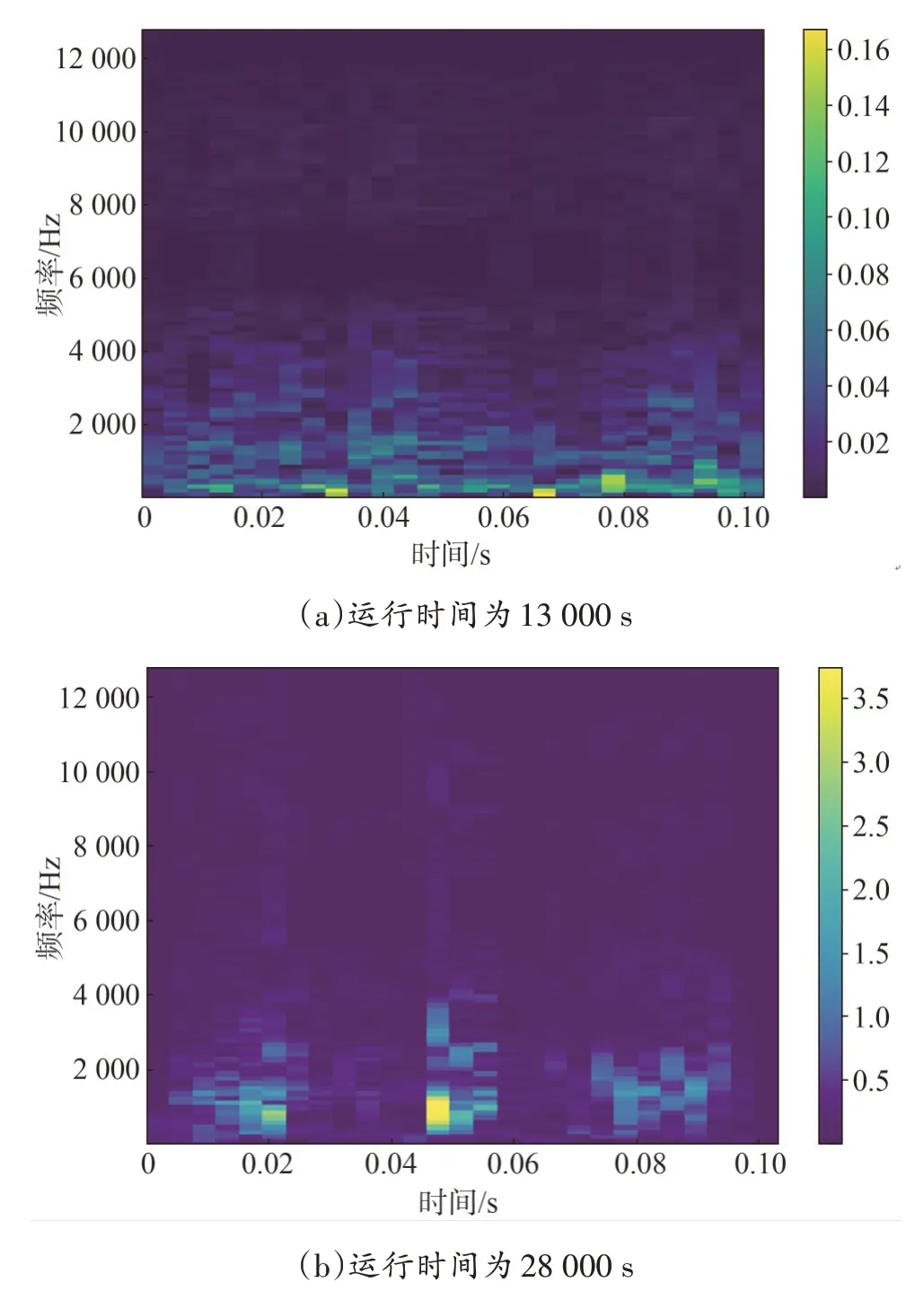

然后通过STFT 变换对降噪后的振动信号进行时频域特征提取,将形状为(2 560,1)的一维数据转化成形状为(99,28)的二维时频图,图7 中分别展示了轴承退化的初始阶段和退化末期的时频图。从图中可以看出STFT 变换可以很好地表征退化过程不同阶段的特征的变化情况与时域上的局部特征信息。

图7 不同阶段的时频图

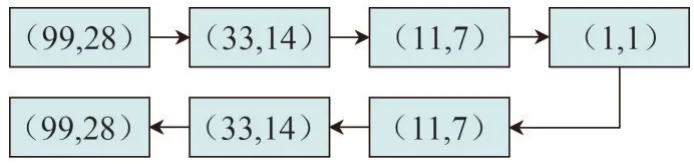

针对获得的二维时频图,搭建多层CAE网络,对图像进行压缩获得一维健康指标曲线,将前一层编码器输出作为后面的输入进一步压缩,CAE 网络的图像形状变化如图8所示。

图8 CAE网络的图像形状变化

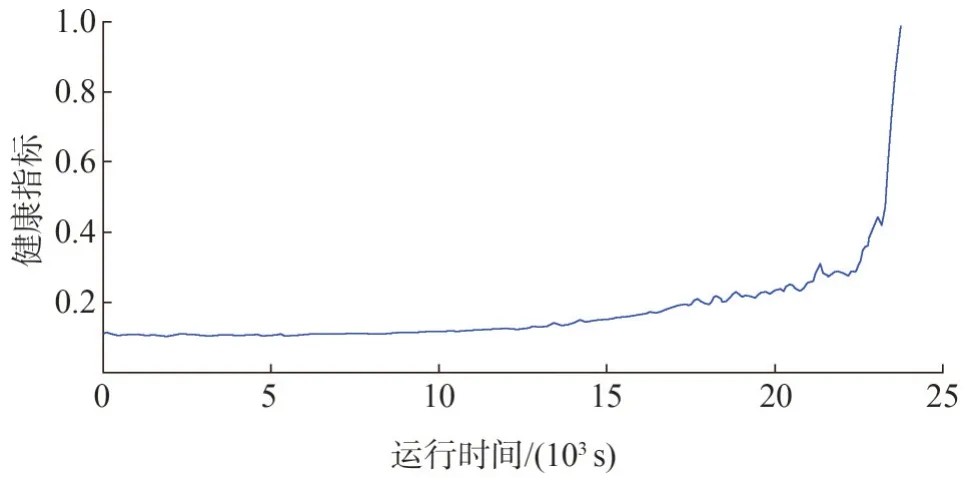

使用ReLU 作为每层二维卷积网络的激活函数,使用Adam[18]作为模型训练的优化方法,模型的输入输出都是原始的二维时频图,不需要额外设置标签。将最后一层编码器的输出,即图8 中的(1,1)作为轴承的一维健康指标曲线用于后续的剩余寿命预测。同时为了使健康指标曲线更加光滑,消除波动对RUL 预测的干扰,使用最小二乘拟合对曲线进行平滑处理,获得的训练集和测试集的健康指标曲线分别如图9和图10所示。

图9 训练集健康指标曲线

图10 测试集健康指标曲线

从轴承的时域信号和健康指标曲线中可以看出,轴承在运行初期较长一段时间内都保持健康的状态。因此,本文研究后半段退化阶段的剩余寿命预测,将故障发生时刻的剩余寿命设为1,最后失效时刻的剩余寿命设为0,使用从1 到0 线性变化的剩余寿命值作为训练和验证的标签,训练集轴承1_1故障开始的时间选择为13 010 s,测试集轴承1_3 故障开始的时间选择为11 670 s,使用大小为5 的时间窗生成样本,将训练样本中10%(150个)的样本作为验证集用于交叉训练。构建两层的GRU 网络模型,后面接一个全连接层用于输出RUL 的预测值,同样使用ReLU 和Adam 作为激活函数和优化方法,将测试样本输入到训练好的模型中进行剩余寿命预测,图11 展示了测试集在整个退化过程中的剩余寿命预测情况。从图11 中可以看出,轴承RUL 的预测值很好地拟合了实际的RUL 值,在整个退化过程中都能较好地实现轴承的剩余寿命预测。

图11 测试集轴承RUL预测

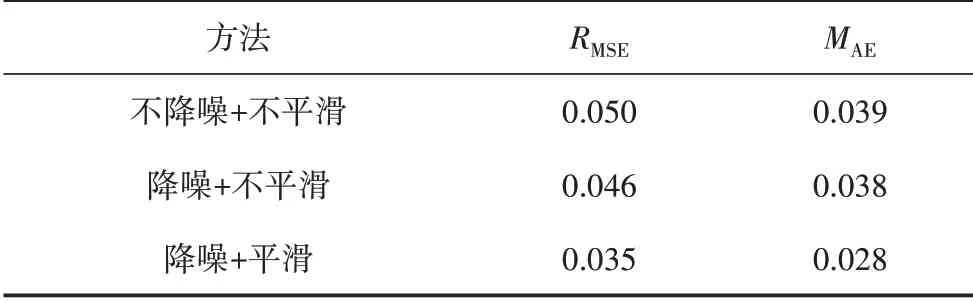

使用均方根误差[19]RMSE和平均绝对误差[20]MAE作为剩余寿命预测结果的评价指标,对多次预测结果取平均值,获得的结果如表2所示。

表2 测试集轴承RUL预测结果评价指标

从表2 的预测结果可以看出,对振动数据进行降噪处理和对健康指标曲线进行平滑处理都能在一定程度上改善模型的预测性能,提高轴承剩余寿命的预测精度。

4 结语

准确预测轴承剩余寿命对于风力发电机的检修和维护具有重要意义。本文针对轴承高频振动信号,首先通过软硬阈值折中的小波阈值降噪方法对信号进行降噪处理,削弱了干扰信号对特征信息的影响;然后通过STFT 对降噪后的信号进行了时频分析,获得每个采样时刻的时频图;再通过CAE网络的无监督训练得到了轴承的健康指标曲线,同时对健康指标曲线进行平滑处理;最后,构建了多层GRU网络提取健康指标曲线中的序列特征,实现了轴承剩余寿命的高效预测。通过FEMTO 轴承数据集验证了所提方法的有效性,并为风力发电机的视情维修提供有益的数据支撑。