航空钛合金紧固件微弧氧化膜层的制备与耐腐蚀行为研究

2023-01-25韦利军王媛媛朱培殷强王小龙柴武

韦利军,王媛媛,朱培,殷强,王小龙,柴武

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,荆门 448035)

引言

钛合金具有低密度、高比强度、高温力学性能、抗冲击振动以及耐腐蚀等特点,已经广泛应用于航空航天领域,尤其是在飞行器上表现出无可比拟的减重优势[1]。自20世纪80年代开始,我国将钛合金材料用于制造紧固件,并且随着我国制造技术水平的提升,钛合金紧固件大量应用于航天航空工业[2]。据相关资料显示,每架国产C919大飞机约需钛合金紧固件20万件,按计划年产150架计算,每年需要3 000万件钛合金紧固件[2]。

由于钛合金紧固件表面存在着致密氧化膜,膜层的保护作用使其表现出优异的耐腐蚀性能,但是当钛合金紧固件处于潮湿的海洋环境时,当接触到铝合金、结构钢等异种金属构件时,由于不同金属之间存在着电位差,导致铝合金、结构钢等构件较易出现电偶腐蚀现象。

为了减少电偶腐蚀现象,国内外学者研究开发了多种钛合金表面处理和改性技术,如离子注入、阳极氧化、物理气相沉积、金属铝涂层等,以及采用湿的底漆或弹性密封胶进行装配等方法[4]。但是这些表面处理技术存在诸多问题,比如生产周期长、处理效率低、加工成本高、工艺复杂、效果不理想等诸多问题,不利于钛合金紧固件在航空领域的批量化工程化应用。微弧氧化技术(MAO)是近些年发展起来的一项新的防护技术,它是通过热化学、等离子体化学、电化学的共同作用下,在Ti、Al、Mg等材料表面原位生长形成一层陶瓷氧化膜[3]。该层陶瓷氧化膜具有优异的电绝缘性、耐蚀性、耐磨性以及较高的硬度。

国内针对钛合金材料的微弧氧化技术以及耐磨性改性技术开展了很多研究[4-5],但对钛合金紧固件典型结构的微弧氧化技术以及耐腐蚀行为还未开展深入研究。本文通过在TC4钛合金紧固件上采用四种不同的工艺参数制备微弧氧化膜层,研究了最适合紧固件结构的工艺模式,同时考察其微弧氧化膜层的抗电偶腐蚀性能,并分析讨论了其抗电偶腐蚀行为。

1 试验

1.1 试验材料及设备

TC4 钛合金紧固件(M5双线螺栓)制备微弧氧化膜层,TC4 钛合金的化学成分(以质量分数计)为:Al(5.5~6.8)%,V(3.5~4.5)%,Fe≤0.3 %,Si≤0.15 %,O≤0.2 %,C≤0.1 %,N≤0.05 %,H≤0.015 %,其他 ≤0.4 %,Ti 余量。

试验所使用的偶对试样为2024铝合金试片(70 mm×150 mm×10 mm),其化学成分(以质量分数计)为:Cu 4.50 %,Mg 1.30 %,Mn0.50 %,Fe < 0.50 %,Si < 0.50 %,Cr < 0.10 %,Al 余量。先预喷漆处理(预喷涂底涂)。

试验设备采用双极性叠加脉冲MAO装置。

1.2 工艺研究试验件制备

采用钛合金磷酸盐基础配方电解液,电参数采用恒流模式与分段模式(先恒流再恒压)。频率为600 Hz、占空比10 %、氧化时间15 min,分段式设立三组参数,分别为2段式,3段式,4段式。表1为制备膜层的电压参数。

表1 膜层制备工艺参数

1.3 耐蚀性研究试验样件制备

航空紧固件区域是承受高载荷和潮湿环境最集中的区域,与其连接的铝合金蒙皮材料极易发生电偶腐蚀,因此模拟航空紧固件的工作模式设计了电偶腐蚀试验件(如图1)。采用喷漆预处理后的2024铝合金试板,按图1的加工方式打孔及划格。

图1 电偶腐蚀样件示意图

图1中,孔为M5螺钉配套通孔,划出“×”状刻纹,线宽0.5 mm、长1.27 mm长。紧固件分别为尺寸M5的钛合金(裸)、钛合金(MAO)、尼龙紧固件。

1.4 性能测试

采用三维体式显微镜、X射线晶体衍射仪、电化学工作站分别对微弧氧化膜层进行分析。

依据GB/T 10125-2012开展持续盐雾试验,500 h、1 000 h以及3 000 h后,脱漆处理后,观察铝合金表面腐蚀情况。

2 结果与讨论

2.1 微弧氧化工艺研究

以三种不同的工艺参数,制备的膜层,依次编号1#、2#、3#、4#,从膜层微观形貌、厚度、显微硬度三个方面,分析恒流模式与分段式工作模式对膜层性能的影响。

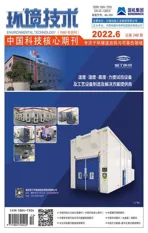

图2为工艺参数下TC4钛合金紧固件微弧氧化层的膜层厚度情况,结果显示,随着分段保持次数的增多,膜层厚度表现为先降低,再持平。

图2 MAO膜层厚度

图3为钛合金紧固件微弧氧化膜层在扫描电镜下的微观表面形貌图。图中可以清晰地看见膜层表面均存在非常细微的裂纹,这是热应力和高压下发生氧化还原反应所造成的[4]。而且膜层表面均充满了大量的微孔,这与微弧氧化膜形成的原理紧密相关,反应过程中的火花放电阶段会在铝合金表面形成大量的放电通道,熔融态的钛氧化物以类似火山喷发的方式从这些通道中大量喷溅而出,最终喷溅于表面的氧化铝经过等离子体高温、高压瞬间烧结作用形成晶态氧化物陶瓷膜[5]。在恒流工作模式下膜层微观表面有明显的氧化物堆积,在先恒流再分段式恒压的工作模式下氧化物堆积减少,在分4段式氧化物堆积现象最不明显,这主要是由于电压在(400~460)V,每隔20 V时保持停留,2 min的恒压模式对样件的电场力更均匀、稳定,致使形成的膜层更致密、膜层表面的平整度、均匀性得到了显著提升。

图3 MAO膜层表面微观形貌

图4为TC4钛合金紧固件表面微弧氧化层的显微硬度。结果表明,分段式形成的膜层硬度更高,这是因为微弧氧化膜层表面的微孔减小,形成的膜层更致密所致。

图4 MAO膜层显微硬度

通过本次试验,对比发现分4段式工作模式形成的微弧氧化膜层性能最优,因此,钛合金紧固件微弧氧化层耐蚀性研究采用4段式工艺开展。

2.2 耐蚀性研究

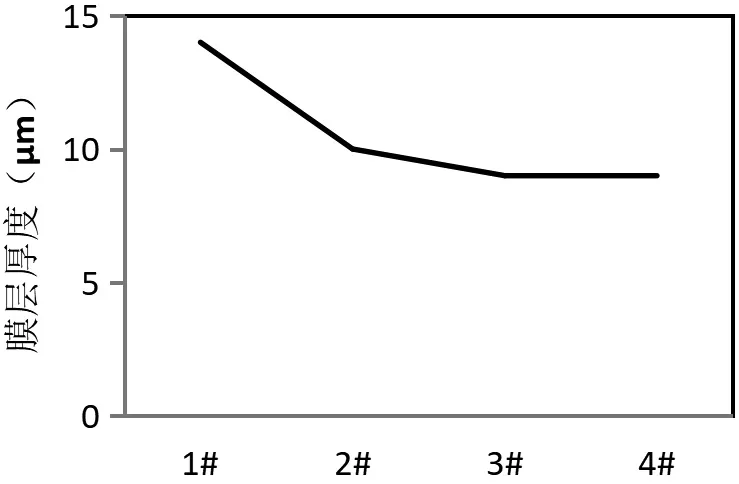

通过电化学工作站测试动电位极化曲线,发现在3.5 %NaCl溶液中,采用微弧氧化处理后阴极电流密度的显著降低(如图5所示)。

图5 TC4 动电位极化曲线

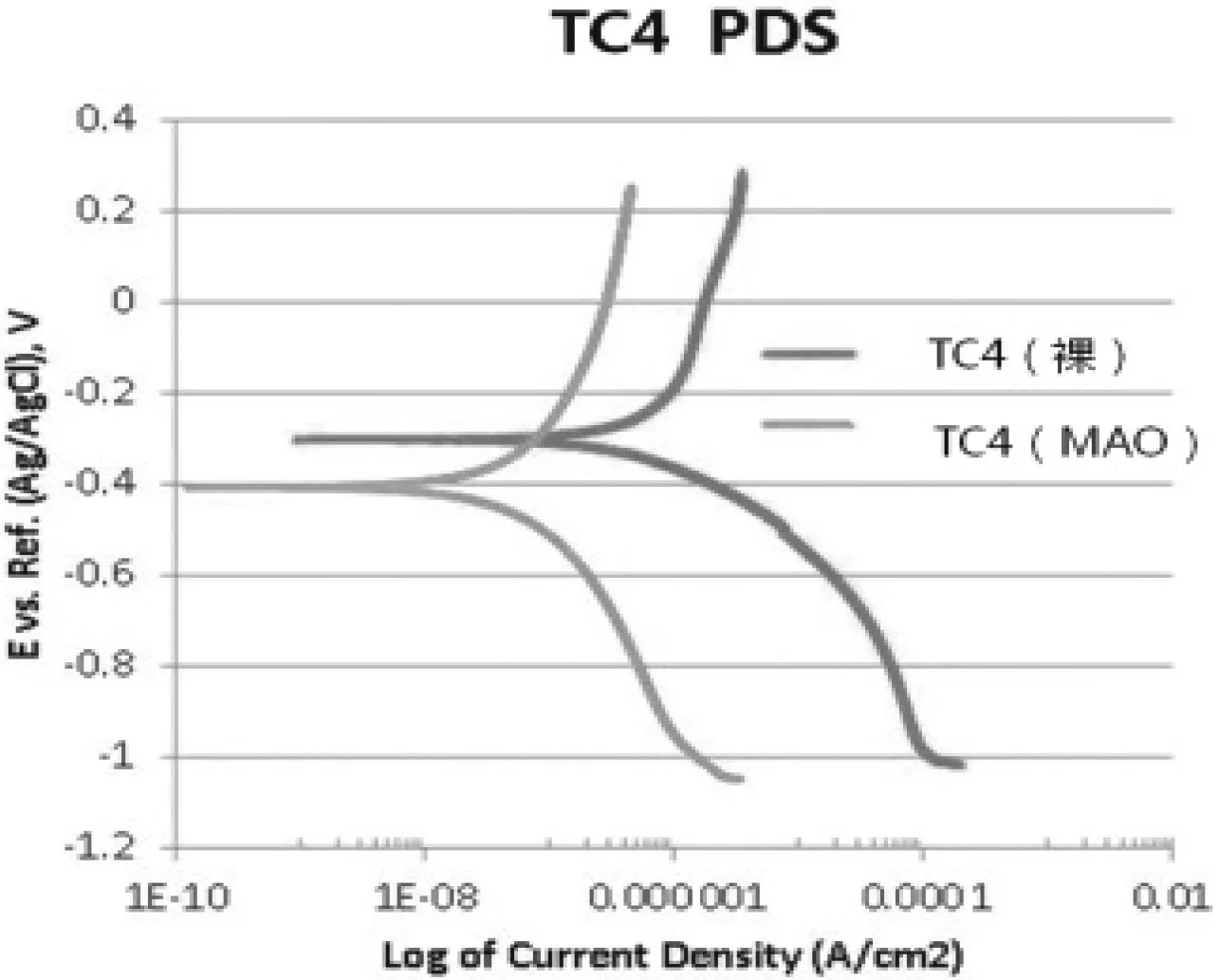

依据GB/T 10125-2012标准对试验件开展耐连续盐雾电偶腐蚀试验,500 h后去除2024面板上的油漆,试验结果见表2。试验表明与钛合金(裸)紧固件相连接的铝板上发生了较严重的腐蚀,尤其是刻纹位置,此外,白色腐蚀产物也明显较多。而与微弧氧化后钛合金紧固件连接的铝板在整个测试过程中外观基本保持不变,只有轻微的变色迹象,去除漆层后发现铝基材未发生明显腐蚀,与缺乏阴极驱动力的尼龙紧固件情况一样。这表明采用微弧氧化工艺以后,有效地避免了钛合金紧固件与铝合金接触的电偶腐蚀。

表2 盐雾试验结果

持续盐雾腐蚀测试中选择暴露500 h的样品,用PPG El Dorado涂层去除剂进行脱漆,对紧固件与铝板连接孔截面分析进行微观形貌分析,分析结果如图6所示。

图6 与紧固件连接的铝合金通孔截面图

试验通过观察截面微观图,表明钛合金(裸)紧固件周围存在明显腐蚀,尼龙紧固件在断面分析中没有出现腐蚀裂纹,证实了孔内对金属紧固件的腐蚀攻击确实是电偶腐蚀驱动的。与裸露的钛合金紧固件相比,微弧氧化处理的钛合金紧固件孔内腐蚀明显降低,与尼龙紧固件相当,表明通过微弧氧化处理可以明显降低电偶腐蚀。

3 结论

1)钛合金微弧氧化膜层表面存在大量微孔,采用4段式恒定电压工作模式制备的膜层微孔表面平整度和均匀性提高,且膜层硬度提高、厚度降低更易于装配和使用。

2)钛合金紧固件采用微弧氧化处理后显著降低了与铝合金接触的电偶腐蚀。