小纪汗煤矿大工作阻力液压支架改进设计

2023-01-24程骏

程 骏

中煤科工开采研究院有限公司 北京 100013

华电榆横小纪汗煤矿位于榆林城西北 12.5 km,行政区划隶属榆林市榆阳区小纪汗乡。井田南北宽 7.88~14.33 km,东西长 13.05~23.43 km,面积约 251.75 km2。估算井田地质储量为 3 171.57 Mt,工业储量为 2 642.94 Mt,设计可采储量为 1 801.59 Mt。矿井建设规模为 10.00 Mt/a,设计服务年限为 120.1 a。

1 工作面情况

11213 综采工作面位于 2 号煤 11 盘区北翼。工作面煤层底板标高为 835~865 m,地面标高为 1 213~1 230 m,工作面推进长度为 3 625 m,工作面长度为 279.5 m。煤层倾角为 0°~1°,平均倾角为 0.7°,煤层厚度为 2.84~5.28 m,平均厚度为 4.70 m。煤层直接顶板以泥岩、粉砂质泥岩为主,其次为中-细粒长石砂岩,少量炭质泥岩;直接底板为泥岩、粉砂质泥岩,其次为泥质粉砂岩、粉砂岩、细粒长石砂岩。工作面采用倾斜长壁后退式全部垮落综合机械化采煤方法,双向割煤工序。工作面生产设备配置如表 1 所列。

表1 工作面生产设备配置Tab.1 Configuration of production equipments on work face

2 ZY12000/28/58D 液压支架使用情况

2.1 液压支架使用情况

工作面配套使用 ZY12000/28/58D 两柱掩护式液压支架。支架工作阻力为 12 000 kN,高度为 2 800~5 800 mm,总质量约 43 t,采用整体顶梁、伸缩梁及二级护帮板的结构形式。

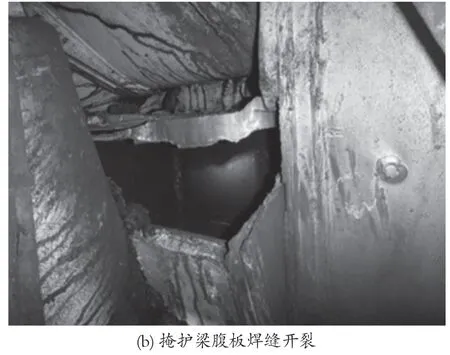

ZY12000/28/58D 液压支架使用过程中出现了顶梁柱窝焊缝被压裂、掩护梁腹板焊缝开裂、立柱安全阀大范围泄压等问题,如图 1 所示,影响工作面正常推进。

图1 现场情况Fig.1 Field situation

2.2 矿压显现规律

为保证事故分析的准确性,对两种方式记录的矿压显现数据进行分析,一种是工作面矿压监测系统数据,一种是液压支架电液控制系统采集数据。

2.2.1 矿压监测系统数据分析

以 88 号支架为例,由工作面矿压监测系统监测的立柱压力曲线 (见图 2) 可知,11213 工作面顶板矿压显现强烈,具有明显的周期来压特征,且来压强度大,来压影响时间长,一般影响距离为 5~7 m,影响时间为 1~2 a。来压影响时间内,工作面正常推进并不能显著降低工作面顶板压力,说明顶板较坚硬,悬顶面积大,垮落步距长。

图2 11213 工作面 88 号支架立柱压力曲线Fig.2 Variation curve of pressure of column of support 88 on work face11213

2.2.2 电液控制系统采集数据分析

图3 所示为工作面电液控制系统通过安装在立柱下腔的压力传感器采集到的支架工作阻力曲线。可以看出,11213 工作面具有明显的周期来压特征,非来压期间,顶板压力显现缓和,来压期间压力多超过额定工作阻力,并且不同推进位置的来压规律存在较大差异。工作面推进至 100~180 m,顶板来压强度较大,支架工作阻力达到或超过了 14 000 kN,来压期间,支架长时间以 14 000 kN 的高工作阻力运行。

图3 11213 工作面推进 100~180 m 支架工作阻力曲线Fig.3 Variation curve of working resistance of support during work face 11213 advancing 100~180 m

3 ZY12000/28/58D 液压支架损坏原因

通过对使用情况及矿压观测数据分析,ZY12000/28/58D 液压支架损坏的主要原因如下。

(1) 工作面初次来压及周期来压强度大 由于 11213 工作面直接面对基本顶,顶板完整性较好,并不随工作面的推进及时冒落,造成采空区悬顶。当悬顶垮落时,顶板采空区一头着地,另一头仍然压在支架上直至顶板完全落地,造成支架较长时间承受顶板压力而损坏。

(2) 支护强度设计值偏低 工作面安全阀大面积开启,说明液压支架支护强度设计偏低。通过调高工作面安全阀压力可一定程度弥补支护强度偏低的缺陷,但会造成液压支架结构件安全系数降低。

(3) 支架稳定性差 周期来压时,支架顶梁极易仰头,致使压力集中在掩护梁上,从而造成掩护梁断裂。

(4) 焊缝质量差 从现场液压支架断裂焊缝观察,焊缝焊接不饱满,部分焊缝质量较差。

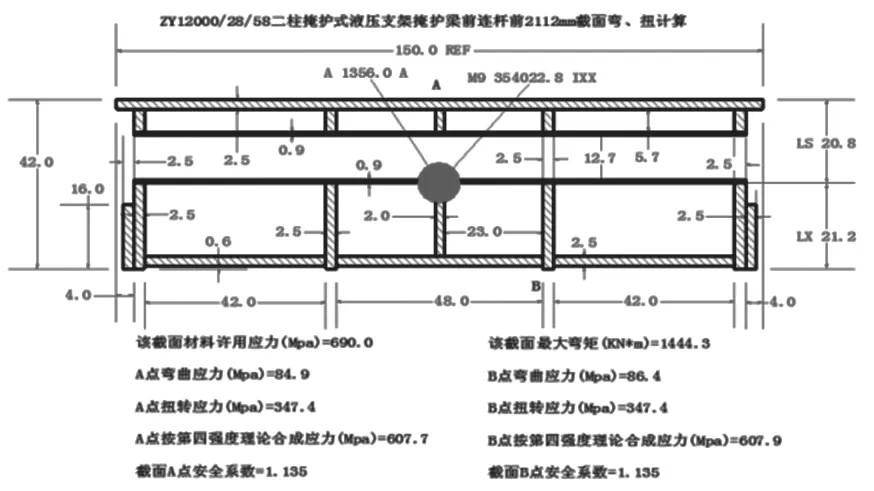

通过对 ZY12000/28/58D 型两柱掩护式液压支架顶梁柱窝和掩护梁腹板截面校核 (见图 4、5),可知当立柱安全阀开启压力由 43.3 MPa 调至 48.0 MPa 时,支架工作阻力可以由 12 000 kN 提高至 13 300 kN,但截面的安全系数由 1.239 降至 1.152。

图4 顶梁柱窝截面处力学计算 (p=48 MPa)Fig.4 Mechanical calculation at socket section of roof beam (p =48 MPa)

4 ZY15000/28/58D 液压支架设计

4.1 支护强度确定

图5 掩护梁前端腹板处截面计算 (p=48 MPa)Fig.5 Mechanical calculation at front web of shield beam (p =48 MPa)

根据矿井实际地质情况建立数值计算模型,采用 UDEC4.0 离散元数值计算工具,进行了支架支护强度为 0.8、1.0、1.2、1.4、1.5、1.6、1.7 MPa 的模拟,得到支架支护强度与顶板下沉量关系曲线,如图 6 所示。

图6 支护强度与顶板下沉量关系曲线Fig.6 Relationship curve between supporting strength and roof subsidence

由支架支护强度与顶板最终下沉量关系曲线可知:当支护强度增加到一定值后,支护强度继续增加对控制顶板下沉量影响较小。通过对图 6 进行分析发现,当支架支护强度为 1.5 MPa 时,工作面顶板下沉量随支架支护强度增大而降低的程度明显减小,建议支架支护强度大于 1.5 MPa。

4.2 支架主要结构特点

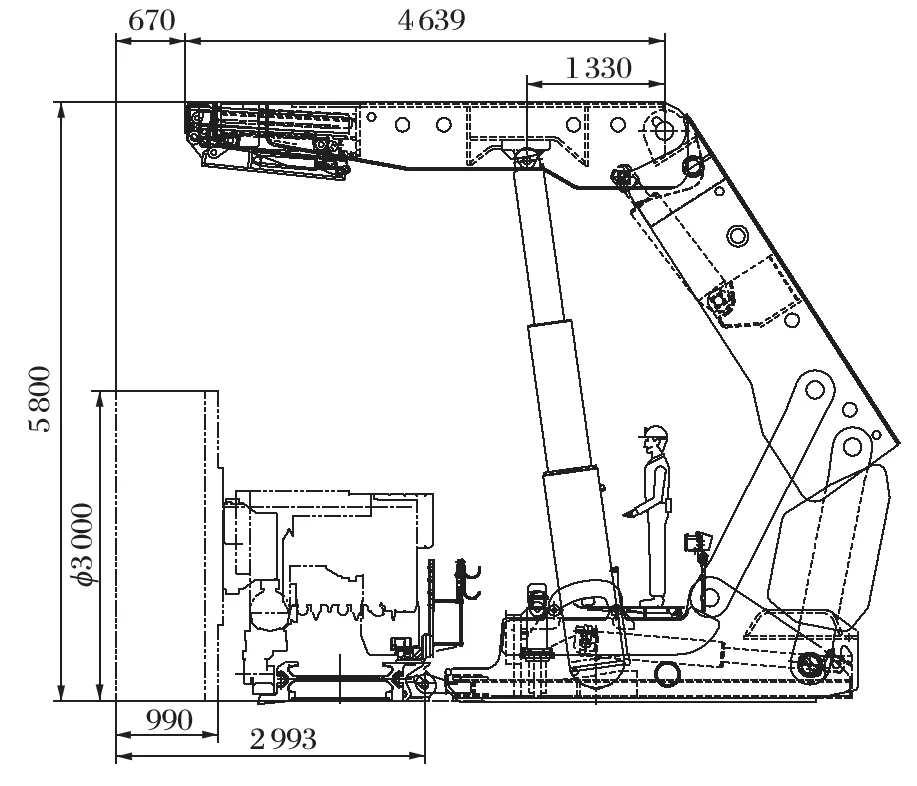

通过矿压观测及数值模拟,小纪汗煤矿 2 号煤层大采高工作面支架型号由 ZY12000/28/58D 调整为 ZY15000/28/58D (见图 7),达到了 1 750 mm 中心距支架的最大工作阻力,支护强度范围为 1.62~1.68 MPa。

图7 ZY15000/28/58D 两柱掩护式液压支架Fig.7 ZY15000/28/58D two-column shield hydraulic support

ZY15000/28/58D 型液压支架主要结构特点如下:

(1) 液压支架为两柱掩护式电液控制液压支架,采高范围为 3.5~5.5 m;

(2) 支架采用整体顶梁,前部设有伸缩梁和二级护帮板;

(3) 顶梁与掩护梁的铰接处具备防漏矸功能;

(4) 支架设有抬底装置;

(5) 底座一侧安装底调千斤顶;

(6) 推杆为长推杆,移架步距 865 mm;

(7) 采用强力抗冲击双伸缩立柱,立柱缸径为 450 mm,限位方式由常规内置压板结构调整为外压式结构 (见图 8)。

图8 立柱外压限位结构Fig.8 Structure of column limited by external pressing plate

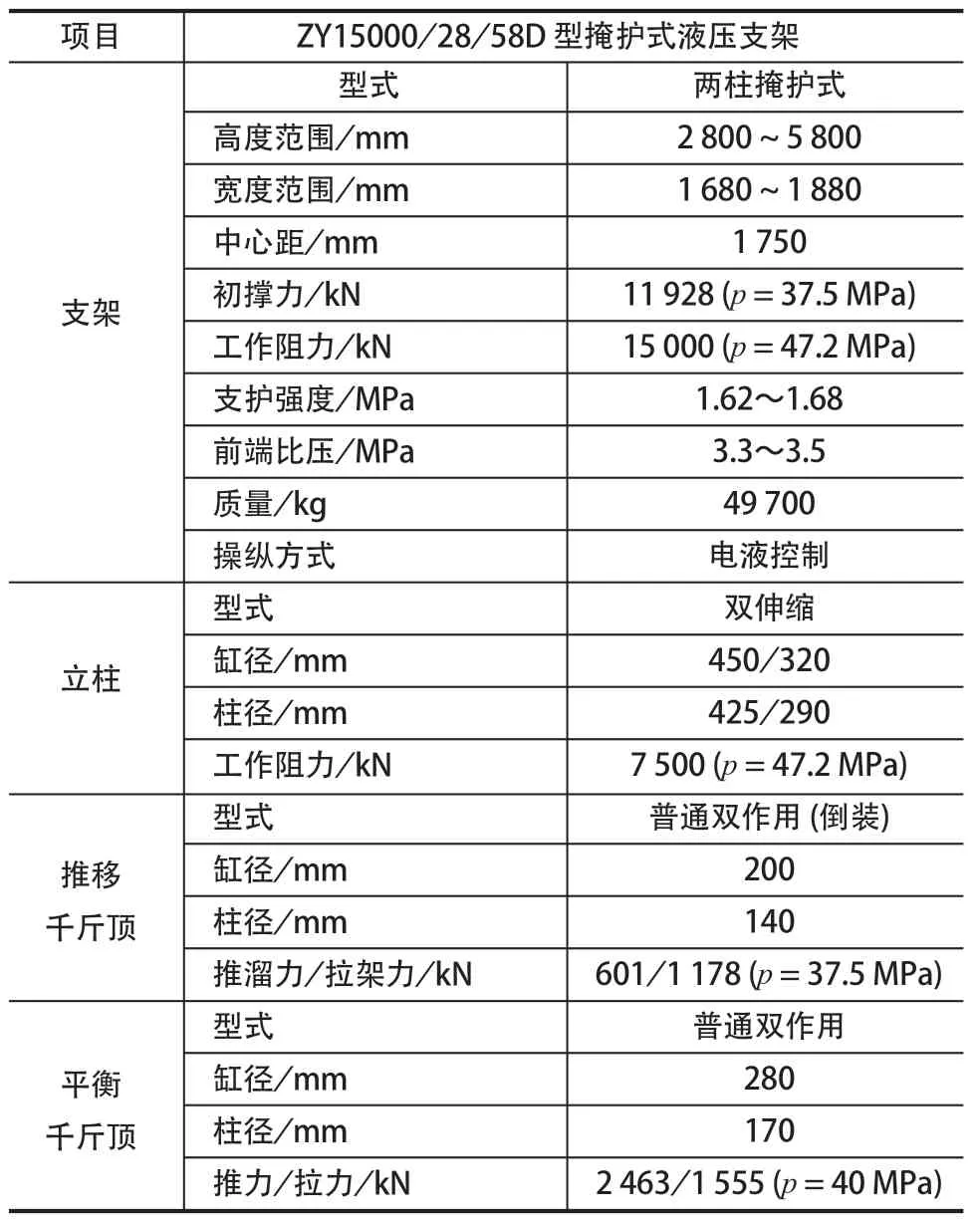

4.3 主要技术参数

ZY15000/28/58D 型液压支架主要技术参数如表 2 所列。

表2 ZY15000/28/58D 型液压支架主要技术参数Tab.2 Main technical parameters of ZY15000/28/58D hydraulic support

5 结语

结合使用现场情况及矿压观测数据,分析了原设计支架损坏的主要原因。11213 工作面初次来压及周期来压强度大,ZY12000/28/58D 液压支架支护强度不能满足工作面安全支护要求。通过矿压观测及数值模拟,将小纪汗煤矿 2 号煤层大采高工作面支架工作阻力确定为 15 000 kN。

ZY15000/28/58D 液压支架在设计中提高了立柱抗冲击性,增大了平衡千斤顶缸径。该支架在后续11215 等大采高工作面使用中受力工况良好,未发生焊缝开裂、立柱泄压等现象,可有效支护工作面顶板、防止煤壁片帮,在小纪汗煤矿取得良好的使用效果。