基于有限元分析的高温合金切削工艺参数优化*

2023-01-22黄志伟

卫 官 ,黄志伟

(济源职业技术学院机电工程学院,河南 济源 459000)

1 概述

近年来,由于对飞机的性能要求越来越高,航空航天部件的材料也在发生变化,以减轻重量、提高机动性、增加载荷和延长使用寿命。航空航天部件中的中高温合金含量在航空发动机和飞机结构部件中占有重要地位。然而,高温合金是一种比较难加工的工件。其具有结构复杂、壁厚大、尺寸精度高、金属去除量大等特点。在加工工艺中,如何确保加工效率、加工精度和安全性是关键问题。目前,国内的高强度难加工材料在制造中的应用水平较低,与高强度的加工要求之间存在着巨大的矛盾,成为制约航空行业发展的重要因素。因此,开展难加工材料高效加工研究是航空工业的一个重要课题[1]。

镍含量超过50%的高温合金称为镍合金。镍基高温合金能在650 ℃~1 000 ℃下抵抗氧化和气体腐蚀,并能承受各种复杂应力和恶劣环境,是飞机发动机和火箭发动机的重要材料。镍基高温合金加工困难,主要原因有:切削力大、切削温度高、硬化困难、切削速度快、加工硬化困难及刀具磨损严重。前角、后角和钝圆半径对材料的变形影响很大[2-3]。

高温合金切削时,随着切削温度的升高,切削力的增大,刀具的磨损将会对工件的加工效果和表面质量产生不利的影响。本研究的目标是GH4169高温合金,采用有限元方法对其进行了力学分析和数值模拟。本文数值模拟了切削参数对GH4169残余应力、温度场分布和切削力的影响,模拟了GH4169在不同切削速度下的磨损,并用单因素法和磨损法对模拟结果进行了验证,为其今后在航空航天等方面的应用提供了一定的理论依据和技术支撑[4-5]。

2 镍基高温合金切削有限元建模

高温合金具有良好的耐高温、抗氧化、耐腐蚀、断裂韧性和塑性等性能。但是,切削力大,切削温度高,切削变形大,刀具易磨损。因此,对高温合金的切削温度进行研究,可以有效地降低刀具的磨损,改善零件的表面质量。近年来,人们对高温合金刀具的切削热进行了大量的研究,以探讨其磨损机制,从而延长其工作寿命。肖茂华等[6]对镍基体高速铣削加工时的切削能量进行了分析,得出了切削功率、功率比及热损率。孔凡霞等[7]利用微润滑振动钻削技术,从换热机理出发,分析了冷却机制,并对比传统钻孔的试验,较好地解决了钻削和切削工具的高速磨损问题。Kasim等利用球磨机对Inconel 718高温合金进行了研磨和仿真试验,分析了切削温度及刀具磨损的影响。Coelho等对Inconel 718高温合金高速车削时,刀具刃型对刀具磨损、表面粗糙度及切削温度的影响进行了研究。目前,在高温合金切削温度的研究中,尚未优化最佳工艺参数,不利于确定最佳工艺参数。因此,采用切削模拟和遗传算法对切削用量进行优化,确定最佳切削用量的选择。在此基础上,实现了最佳切削量的优化选择,并在一定程度上降低了刀具的最高温度。

在实际加工中,影响加工精度和表面质量的因素很多,因此加工效率受到严重的影响。马天宇等[8]介绍了E1EFBNJ H加工GH4169的切削机理,对GH4169的切削工艺进行了有限元仿真,研究了切削温度、切削力、切削形状等因素对切削加工的影响。课题组对有关参数进行了切削试验,并将模拟值与试验值进行了对比,从而进一步证实了模拟计算的准确性。

2.1 有限元切削模型的建立

DEFORM-3D EF的坡口采用STL格式,采用UG软件建立了模具的三维几何模型,并给出了相应的STL格式。在变形模拟软件中引入了此模型。在刀具的几何模型中,仅显示刀片的位置,以节约计算时间,便于局部显示。

工件的几何模型是预先保留最后一个刀具形状,以观察当前刀具加工。将零件和工具的建模方法应用到DEFORM中,并对其进行网格分割。房间起初是用一个相对的栅格来划分的。最小的网眼大小是0.061 6 mm,总的单位是51 435;叶片数量为13 308,尺寸比为4。在不影响计算精度的情况下,当叶片和上片的安全系数达到网格宽度的1/2时,会发生较大的变形,从而保证计算精度,缩短计算时间。该工具为刚体,工件材料GH4169用作弹性材料[9]。

2.2 切削温度分析

切削温度是影响刀具寿命的重要因素。在仿真过程中,材料的弹性变形和工具与工具的摩擦是产生热的主要原因。在进刀速度下,切削深度ap=0.11 mm,切削速度Vc=96 m/min时,热区的一次变形和二次变形是两种主要的控制因素。一次变形区域的切削温度主要由切削剪切变形决定并以条带形式存在,二次变形区域的切削温度主要由刀具和切削界面的摩擦力决定。在切削过程中,整个切削区最高温度约650 ℃,刀盘最高温度约500 ℃,工件表面温度相对较低。

2.3 残余应力分析

在加工过程中,由于残余应力的存在,加工工件的疲劳强度、静强度、应力侵蚀等都会导致零件表面出现细小的裂缝,进而缩短零件的使用寿命。在进给速度Vf=0.11 mm/r、切削深度ap=0.2 mm、切削速度Vc=96 m/min时,随着深度的增大,残余应力逐渐降低。在切削初始阶段,残余应力呈现拉伸状态。当距离切削面小于0.05 mm时,拉应力表现为压应力;当距离切削面大于0.05 mm时,其呈现压缩应力,并随距离的增加而减小。残余压应力随着深度的增加而增加,然后残余应力层中出现一个小的压应力,约为0.4 mm~0.8 mm,当深度小于0.4 mm时,残余应力消失,材料结构恢复正常状态。

2.4 刀具磨损的仿真

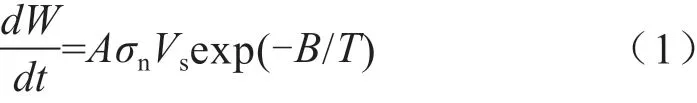

在PCBN刀具GH4169切削时,由于刀具磨损增加,切削温度增加,切削力增加。为此,采用有限元法建立了PCBN刀具磨损预测模型,该模型作为输出状态变量(T、V等)的函数,并采用USUI的磨损率模型进行仿真计算:

当切削速度为120 m/min,进给速度为0.15 mm/r,后进给速度为0.2 mm/r时,可以看到叶片体的磨损。刀具的前表面呈月牙形的凹面,PCBN刀具表面的红色硬度使其在高温、高压下产生了新的月牙状磨损,最大等效应力场出现在叶片体正面主叶片附近,并沿叶片体主体偏离方向逐渐减小,分布相对均匀;在这里,选择了80 m/min、120 m/min和160 m/min的不同切削速度。在120 m/min的切削速度下,刀具磨损最小,新月形磨损最小;当切削速度为160 m/min时,刀盘出现一定程度的断裂,随着切削速度的增大,刀具的磨损也随之增大。然而,当切削速度为80 m/min时,刀具的磨损会增大,这主要是切削速度太低造成的,导致刀具损坏并影响刀具的使用寿命。

2.5 切削参数对仿真过程的影响

本文以GH4169为例,利用有限元方法建立了合理的切削模型,对其切削机制进行了研究。包含切削速度、进给速度、切削深度等,并对GH4169切削加工过程中切削压力、切削温度等进行了研究。研究发现,随着切削速度的增大,刀具的最高温度和表面温度也随之上升。在送料和切削深度方面,切削的表面温度和速度都有增大的趋势,但切削的形状不会随着进料速度和深度的改变而有明显的改变。

当切削速度在120 m/min以下时,切削力随切削速度的增大而降低,切削力、轴向作用力都会增加,但增加幅度很小。在切削速度为100 m/min~120 m/min时,切削力、径向力、轴向力均为标准值以下。当切削深度增大时,切削力增大。轴向和径向作用力均有较大的增加。主要切削力的增大趋势趋于平稳;轴向的作用力比剪切力、径向作用力都要大。在0.35 mm的切削深度下,其径向作用力比主切削力大。随着送料速度的增大,剪切力并未发生明显的改变,这说明送料速度的改变对剪切力的影响不大。切削面积随进刀速度的增大而增大,使其产生形成力和摩擦,进而造成切削力的增加。但是,当切削速度、切削温度升高时,切削液会发生较大的变化,同时,切削液所影响的切削厚度也会增加,导致切削力减小。

3 有限元仿真结果的验证

在此基础上,用瑞士KISTLER公司的9257B三通压电压力表测试切削力,或用沈阳第一机床厂的CA6140测试切削力。切削力随切削速度的增大而降低,主切削力比径向和轴向作用力大,而主切削力和轴向作用力的影响较小,能较好地控制径向作用力,改善表面粗糙度。切削速度为120 m/min时,切削力、径向力、轴向力均比较小[10]。随着切削速度的增大,切削液的热损失速率增大,同时,对刀具和工件的加热也相应增大。切削热的输入率与切削液的机械特性,尤其是热传导率有很大关系,因此在高速切削过程中,可以显著地提高切削温度。在100 m/min~120 m/min的切削速度下,可以得到更好的加工表面质量,从而延长刀具的使用寿命。送料速度的改变不会对三个方向的剪切力产生明显的影响,但是轴向作用力的减少比主剪切力和径向作用力的减少要大。研究发现,当进给速度为0.14 mm/r时,主剪切力、径向作用力、轴向力均随着进给速度的提高而增大。对切削加工进行了全面分析,发现进给速度在0.15 mm/r~0.2 mm/r范围内时,能有效地降低切削温度,减小切削力,延长刀具使用寿命。

当切削深度为0.25 mm~0.35 mm时,其轴向作用力比主切削力和径向作用力大,径向作用力比主切削力大,切削条件比较平稳,不会有很强的振动。切削深度在0.35 mm以上时,切削液的振动会比较大。因此,切削深度参数更适合在0.25 mm~0.35 mm范围内。

4 结语

综上所述,采用DEFORM-3D对GH4169合金进行了三维切削建模,对比分析了切削速度、进给速度、切削深度等参数的变化,仿真分析了刀具和切削温度的变化特性,并对仿真结果进行了单因素测试。研究成果如下:

1)利用有限元仿真与试验数据进行比较,得到了切削力与切削温度之间的关系。切削深度对切削力的影响最大,其次是切削速度,最后是进刀速度;随着切削速度的提高,切削力降低,切削深度增加。切削温度随切削速度、进给速度、切削深度的增大而增大。

2)通过磨损试验和模拟分析,发现新月形凹陷磨损只发生在叶片附近。在120 m/min的切削速度下,PCBN刀具的磨损最小。

3)通过仿真和试验分析,确定了切削速度为100 m/min~120 m/min,进给速度为0.15 mm/r~0.2 mm/r,切削深度为0.25 mm~0.35 mm。