天然气液化装置工艺设计及运行经验总结

2023-01-19于健内蒙古大唐国际克什克腾煤制天然气有限责任公司内蒙古赤峰025350

于健(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

1 生产装置简介

为解决天然气产品长输管网限制,积极拓展产品销售渠道,公司决策充分依托利用现有的公用工程,在厂区内建设一套日处理700 000 Sm³的天然气液化装置,以解决产品产量受制于管道输送的弊端,拓展产品的销售渠道。

1.1 整体工艺流程

本装置与常规天然气液化装置类似,将原料气经过稳压计量调整压力后,运用MDEA法脱除原料气中的酸性气,再通过分子筛吸附法脱除原料气中的水分,经过脱汞后进入冷箱,通过特殊配比的混合冷剂进行分阶段制冷,将天然气液化为LNG,送出至LNG储罐外售,所产生的BOG气通过BOG压缩机回收至原合成天然气系统再利用。最终产品日产量为435.6 t,产品指标达到GB/T 38753—2020《液化天然气》中贫液类标准。

1.2 天然气液化的流程详述

根据本装置的原料气设计基础条件,对系统工艺流程进行设计,由界区管网来的天然气温度为35~55 ℃,压力为4.0~7.4 MPaG,流量为27 176 Nm3/h,进入稳压计量橇块,由过滤器除去可能携带的杂质,经稳压和定量计量后进入脱酸工序。

1.2.1 MDEA脱酸

天然气中含有的H2S和CO2统称为酸性气体,在低温液化过程中因其液化温度较高,会在冷箱中产生冻堵。因此,考虑可能会出现这样的工况,必须严格控制原料天然气中酸性组分(H2S和CO2)的含量,以满足工艺生产和产品质量标准的要求。本装置的原料气为煤制合成天然气,组分较为稳定,不含H2S和C2/C3以上的组分,在冷箱液化流程中只需要注意控制入口的CO2组分就能保证装置长期稳定运行。

目前行业内广泛应用和普遍公认的高效脱除CO2方法是液体吸收法。该方法是利用可逆的化学反应作为设计理论依据,用呈碱性溶剂为脱酸气吸收剂的方案,所选的特殊组分溶剂与原料气中的酸性气(主要组分为CO2)反应而生成一类化合物。这些吸收了CO2组分的富CO2溶液在温度提升、减压的反应条件下又能分解并释放出吸收的CO2,从而实现系统中吸收溶剂的再生循环利用。

溶液吸收法所使用的化学组分一般为烷醇胺类,常用一乙醇胺(MEA)、二乙醇胺(DEA)、二异丙醇胺(DIPA)、甲基二乙醇胺(MDEA)等成分为主体,采用PZ(哌嗪)为添加剂。本装置根据需要脱除的酸性气组分,选择甲基二乙醇胺(MDEA)作为脱除原料天然气CO2酸性组分的溶剂[1]。

MDEA(N-Methyldiethanolamine)即N-甲基二乙醇胺,在一定条件下,对CO2等酸性气体有很强的吸收能力,而且解吸所需温度低,化学性质稳定,反应发热量小,无毒且不降解。

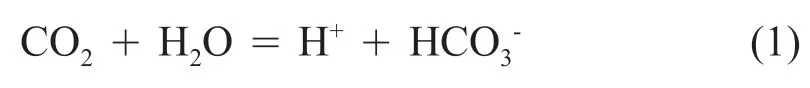

纯的MDEA溶液与CO2不发生反应,但其水溶液与CO2可按下式反应:

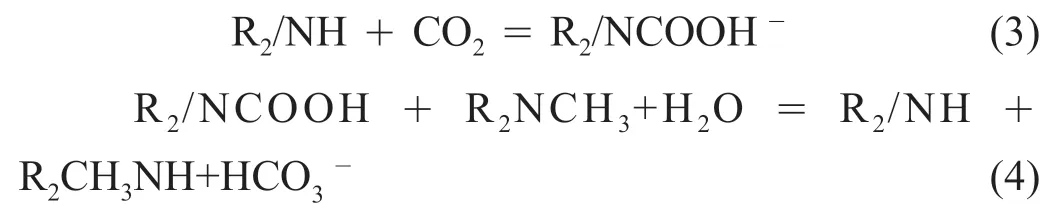

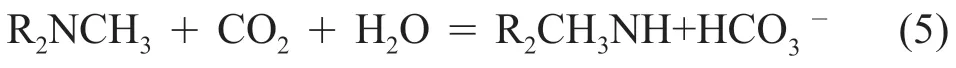

(1)反应过程受液膜控制,反应速率极慢;(2)反应过程为瞬时可逆的反应,因此(1)反应过程为MDEA吸收CO2的可控流程,可提高吸收CO2等酸性气体速率,在MDEA溶液中加入活化剂二乙醇胺DEA(R2/NH)后,反应按下式进行:

公式(3)加公式(4)可以得出:

由(3)~(5)可知,活化剂辅助吸收CO2,向液相传质CO2,大大加快了反应速度。MDEA分子含有一个叔胺基团,吸收CO2后生成碳酸氢盐,碳酸氢盐比氨基甲酸盐(伯仲胺生成)加热再生时所需的热量低得多。

基于以上理论分析,本装置的脱酸流程按以下步骤设计:经稳压计量后的天然气从吸收塔底部进入系统,自顶部通过吸收塔;再生后的活化MDEA溶液(贫液)经贫液泵升压,在吸收塔上部与天然气喷淋接触,自上而下通过吸收塔,喷淋分散的MDEA溶液和天然气在吸收塔内充分接触,将原料天然气中的CO2吸收,未被吸收的组分从吸收塔顶部引出,经吸收塔顶冷却器降温至40 ℃,然后进入吸收塔顶分离器除去夹带的液相;出分离器的气体进入干燥纯化工序,冷凝液经液位调节阀到达闪蒸罐;塔底吸收CO2后的MDEA溶液称为富液,经调节阀减压进入闪蒸罐,闪蒸出的气体送至界外CO2排放筒,胺液进入再生工序[2]。

来自闪蒸罐的富CO2MDEA先与再生塔底部流出的溶液(贫液)在贫富液换热器中换热,升温至98 ℃后进入胺液再生塔上部,并通过喷淋形式与塔内液体混合,经再生塔再生,直至贫液再生符合要求。再沸器通过0.8 MPa蒸气进行加热。再生塔操作温度要求为塔釜温度在110~120 ℃之间,以保证MDEA富液的充分解吸再生。再生温度用塔釜蒸气流量调节阀控制。

再生塔塔底溶液为MDEA贫液,经过贫富液换热器、贫液冷却器回收热量后,温度降至40 ℃以下,分为两路:一路经贫液泵加压进入吸收塔,另一路经溶液过滤器过滤后回到贫液泵入口,完成胺液再生循环流程。再生塔顶部出口气体主要组分为CO2和水蒸气,经酸气冷却器降温到40 ℃后,进入酸气分离器分离气液两相,酸性气体与自闪蒸罐出的气体汇合后送入全厂CO2排放筒,液体部分经过回流泵加压后进入贫富液换热器富液侧送至再生塔再生。

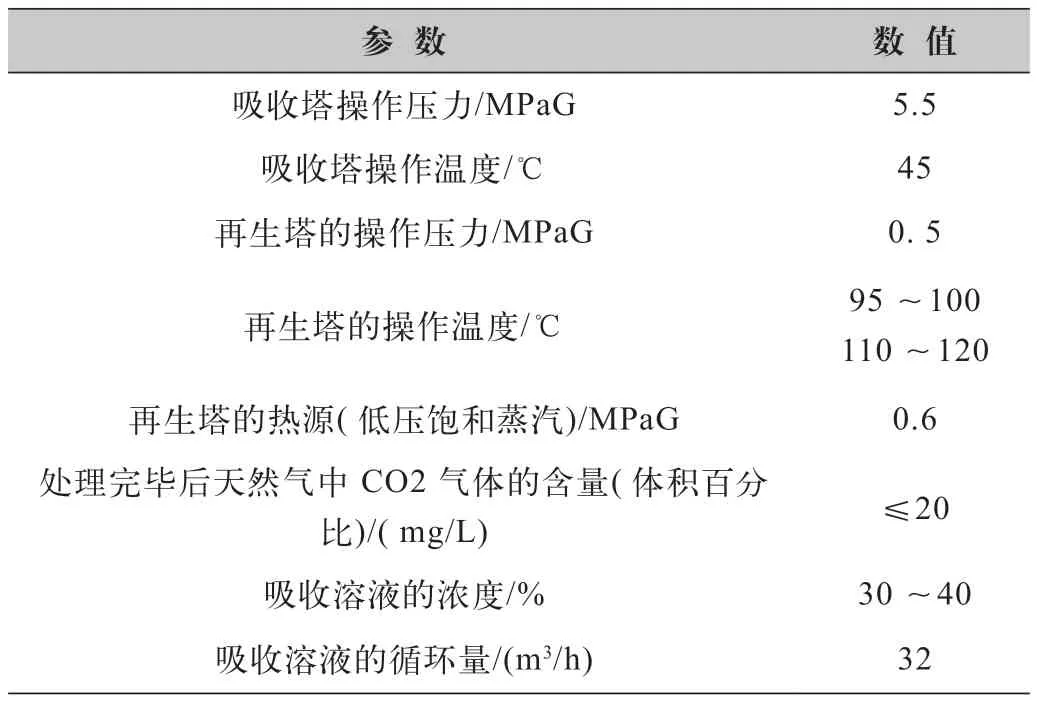

脱酸系统主要设计参数如表1所示。

表1 酸性气体脱除的设计参数

本工序主要介质为MDEA溶液,化学性质稳定,设备主体可选用碳钢材质。但是对于MDEA溶液的再生系统,由于CO2浓度的较高,相关设备如再生塔、再沸器、酸气冷却器和酸气分离器选用不锈钢材质。脱碳工序设置两台流量为50 m3/h的贫液泵,一用一备。

1.2.2 脱水干燥流程

脱酸后的原料天然气中含有饱和的水分,需要进行深度脱除水分,避免被原料气带进冷箱系统,在极低的温度下导致冷箱通道产生冻堵。分子筛法是一种常用的深度原料气脱水方法,经它处理后的天然气露点最多可降到-100 ℃以下,完全能够满足进入冷箱所要求的气体露点,所以非常适合用于低温冷凝(NGL)回收及生产液化天然气(LNG)中的脱水工序。此外,分子筛法除用于脱水外,还可用于脱除天然气中的微量H2S及有机硫化合物,能够作为脱酸系统处理能力的微量补充。

本装置的干燥脱水系统由干燥塔3 台(2 台干燥塔、1 台辅助干燥塔)、再生气加热器/再生气冷却器各1 台、再生气分离器1 台组成。主辅干燥塔中干燥及再生工序交替进行,每台干燥塔的吸附周期为8 h,全过程由程序控制的调节阀门进行顺序控制连续进行。由加热和冷却两个步骤完成再生,经处理干燥后的天然气露点低于-76 ℃。

本装置的等压干燥系统主要工艺过程为:脱CO2后的天然气首先经流量调节分成两股。一股经程控阀直接进入再生后的干燥塔,塔内的干燥剂将天然气中的水分吸附脱除,出口干燥的天然气经程控阀去脱汞处理。其中干燥塔处于干燥状态,另一台干燥塔处于再生过程。

干燥塔的再生流程由加热解吸和冷吹冷却两个步骤组成。在加热过程中,另一路原料天然气作为再生气体,首先经程控阀进入辅助干燥塔干燥处理,然后由再生气加热器升温至240 ℃后进入待加热的干燥塔,使分子筛吸附剂升温,分子筛吸附的水分得以解吸出来。这部分解吸气送往干燥再生气冷却器冷却,在干燥再生气分离器中进行气液分离。分离后气相与主路后原料气在管线处混合,进入处于吸附状态的干燥塔进行干燥,液相经减压后送入闪蒸罐。当再生加热过程中出塔气体温度达到180 ℃以上时停止对该干燥塔进行加热,开始冷却降温流程。

在冷吹冷却过程中,再生气经程序控制的调节阀直接进入到干燥塔对塔进行降温处理,将干燥塔的温度下降至40 ℃左右,再经加热器加热后去往辅助干燥塔,将辅助干燥塔中的分子筛干燥剂加温至大于180 ℃,使其吸附的水分得以解吸出来。然后经再生气冷却器和再生气分离器气液分离后再与另一股气体混合,混合后进入处于吸附干燥状态的干燥塔进行干燥处理。当一台干燥塔完成再生后,切换到另一台干燥塔,完成一个循环周期。整个干燥过程的程序控制实现由12 台程控阀自动切换实施,操作运行人员可以根据实际工况调整程序时间来控制干燥过程。处理完毕后天然气露点低于-76 ℃。

天然气可能含有极微量的汞元素。通过对原料气进行取样分析,汞含量基本未检出。但在天然气液化过程中,金属汞会在铝材质的冷箱管道中加快腐蚀,造成冷箱及管道金属脆化,所以仍有必要脱除金属汞。本装置采用活性炭吸附剂,载硫活性碳可以高效地吸附微量汞,处理完毕后天然气中汞的含量≤ 0.01 µg/Nm3[3]。

本工序的关键设备是吸附塔。干燥工序操作温度周期性变化,属于疲劳容器,按照疲劳条件设计,采用压力容器GB150规范要求进行核算,其设计寿命大于20年。

1.2.3 混合冷剂制冷

净化后的天然气进入冷箱,经过多级板翅式换热器逐级降低温度至-140 ℃左右。经过调节阀减压至1.0 MPaG后送入精馏塔精馏提纯,在精馏塔中通过再沸与冷凝的热质交换,塔釜中甲烷液体不断被提浓至符合标准的LNG产品后,从塔釜采出。再经过主换热器与混合冷剂换热过冷至-160 ℃后,经减压阀减压至0.015 MPaG送往LNG储罐。精馏塔塔顶产生的气相即为富氮气,经多级板翅式换热器逐级复温后再经BOG压缩机增压后送出界区。冷箱LNG出口管线上配置质量流量计,用于计量LNG产品产量。

该工序的关键设备是液化冷箱。本装置的液化天然气冷箱由两部分组成:主体是钢壳保温箱,核心是冷箱内部的换热器。在冷箱本体内,原料天然气被逐级降温冷却,气体在冷箱内的冷却、冷凝的过程都是通过特殊设计的板翅式换热器实现的。本项目的换热器是冷箱系统设计计算和制造中的最为关键的部分。LNG 冷箱采用多台板翅式换热器串联和并联使用的结构。

本装置制冷系统采用“混合冷剂节流制冷”工艺,天然气液化所需的冷量由混合冷剂节流提供。混合冷剂制冷系统中的制冷剂,主要由氮气、甲烷、乙烯、丙烷、异戊烷等物质按照一定比例混合而成。此种制冷方式大大降低了制冷能耗,同时减低了设备维护量。

混合冷剂先经过混合冷剂平衡罐后,进入混合冷剂压缩机压缩,此时压力被升高至1.035 MPaG,经一级出口冷却器与介质换热,冷却到40 ℃,随后进入一级出口分离器分离气液,产生的液相直接进入冷箱,经过板翅式换热器换热降温后,经节流阀节流为板翅式换热器提供冷量,再与气相冷剂汇合后逐级复温,随后返回混合冷剂压缩机入口混合冷剂平衡罐。

一级出口分离器分离的气相则继续进入混合冷剂压缩机进行增压至3.23 MPaG,经二级出口冷却器冷却到40 ℃后,进入二级出口分离器进行气液分离。产生的液相送入冷箱,经过板翅式换热器换热降温至-40 ℃,经过节流阀节流后为板翅式换热器提供冷量,再与气相冷剂汇合后逐级复温,返回混合冷剂压缩机入口混合冷剂平衡罐。

二级出口分离器分离的气相也送入冷箱,经多级板翅式换热器换热降温至-162 ℃,经过节流阀节流后,经过多级板翅式换热器换热,换热过程中为整个冷箱提供冷量,本身则复温送出冷箱,返回混合冷剂压缩机入口混合冷剂平衡罐,完成循环。

考虑到开停车状态下制冷剂的回收和储存,制冷系统设置高压冷剂回收罐,减少或避免停车时制冷剂的排放。混合冷剂系统设置在线分析仪表,用于检测混合冷剂中各组分的含量。

1.2.4 BOG回收系统

LNG装车过程中产生的BOG、LNG减压后产生的BOG,与储罐中因受环境温度影响闪蒸出的BOG汇合后,经BOG空温器、BOG水浴加热器复温后送至BOG缓冲罐,与精馏塔顶复温出冷箱后的富氮气汇合进入BOG压缩机入口。经过BOG压缩机增压后,压力升至3.9 MPaG,经过BOG平衡罐缓冲后送出界区。

1.3 工艺流程特点

与常规的油田气或焦化气液化装置不同,本装置的工艺流程较为简单。另外由于本装置是依托已有的煤制天然气装置建设,BOG气体能够经BOG压缩机加压后全部回收,即除了脱除的CO2酸性气对外排放以外,装置入口的原料气可以全部高效利用,进一步提高了装置运行的经济性。

2 装置试车过程中存在的问题及解决方案

装置自2022年1月份开展设计工作,2022年9月28日产出合格的LNG产品。原始开车过程中安全稳定,工艺流程、设备管道无异常问题,目前装置已连续多日满负荷运行,装置能耗、物耗数据符合预期。

原始开车过程中也存在一些问题,如下所述,通过与技术方的沟通协作,问题已经基本解决[4]:

(1)原始开车前装置的原料天然气管线吹扫不彻底,管道内存在大量的铁锈、泥沙等杂物,接引天然气进入装置后,杂物被带入系统中。工艺流程表现为:胺液被污染,胺液循环系统中的贫液入口过滤器及富液入口过滤器滤网频繁堵塞,清理频次达到了4 小时/次,严重影响了脱酸系统的稳定运行。同时在清理滤网时原料气的处理量也需要配合调整降低。

为解决以上问题,装置短停后将被污染的MDEA溶液全部排出,用脱盐水对胺液循环系统进行冲洗,更换全新的溶液。同时利用中压氮气对原料天然气管线进行反复吹扫,确保打靶合格后再次投用。再次开车后,未再次发生胺液系统滤网堵塞的情况。

(2)受前序系统的产品组分波动影响,原料天然气中的CO2含量偶有超过设计值2%,最高达到5%以上,导致脱酸系统被穿透,大量CO2随原料气进入到冷箱系统内,堵塞了天然气的换热通道。工艺流程表现为:冷箱天然气通道压差增高,出冷箱LNG流量计示数迅速下降,同时分子筛再生系统出口的CO2测量表示数超设计20 mg/L以上,最终导致装置停车复温处理冷箱冻堵。

根据以上问题结合生产运行经验,可以对入口原料气的CO2变化进行检测。在原料气CO2组分≥2.5%时,装置对原料气进行减量接收,根据分子筛再生系统出口的CO2在线检测表示数决定是否继续减量。同时增加脱酸系统的胺液循环量至正常循环量的125%,确保不发生CO2穿透。在原料气CO2组分≥3%时,系统切气,胺液系统恢复正常循环量,分子筛系统同步再生,防止分子筛中存留CO2影响后续系统。

3 结语

本装置是煤制天然气企业结合自身经营状况对天然气产品进行灵活销售的又一有效解决方案。在外送管道气量受限或天然气价格低于LNG气化后单价时,也可以让装置满负荷生产,达到盈利最大化的目的。本装置的前期设计工作紧张有序地开展,为后续的装置早日投用起了决定性作用,在技术方案确定后,根据项目排定的WBS,自2022年3月份破土动工,到9月份投产、达产,实际施工工期仅6个多月,国内同行业、同规模的天然气液化装置中尚无近似项目建设周期。在工艺流程方面,经过精心设计的原料气全部组分除CO2外均得到有效利用,也是值得类似装置参考的重要经验。