SiO2气凝胶/PET保温隔热毡的制备与性能研究

2023-01-19张延青

张延青,李 强,张 娜 *

(1.山东奥博环保科技有限公司,山东 德州 253000; 2.德州学院 山东省生物物理重点实验室,山东 德州 253000)

气凝胶的尺寸为1~100 nm,是一种具有微纳米网络结构的固体物质。气凝胶结构中充满了纳米孔隙,且大多数孔隙尺寸在2 nm以上,其孔隙率高达80%~99.8%,是一种轻质、多孔的纳米材料[1]。气凝胶中的纳米孔隙能够有效降低气相热传导,三维网状的纳米骨架结构可以降低固相热传导,因此气凝胶具有超低的导热系数,是一种优良的保温隔热材料[2],在建筑节能、航空航天、催化、储能、气体过滤等领域均有应用[3-5]。

二氧化硅(SiO2)气凝胶是一种较为常见的纳米多孔隔热材料,但是其脆性大、成型性较差,很难形成单纯的SiO2气凝胶产品。纤维保温隔热制品不仅具有优异的保温隔热性能,而且柔软度好、机械强度较高,在保温材料领域已经占据了较大的市场份额。将纤维或纤维毡作为支撑骨架与气凝胶复合得到的气凝胶/纤维复合材料不仅继承了纤维的力学性能,解决了气凝胶易碎、开裂的问题,而且保留了气凝胶优异的保温隔热性能,被广泛应用于建筑节能领域[6-8]。

气凝胶/纤维复合材料主要有两种制备方法:纤维浸渍成型法和颗粒混合成型法[9]。纤维浸渍成型法是在气凝胶的制备过程中,将纤维或纤维毡加入到反应体系中,反应后得到纤维增强的气凝胶复合材料。颗粒混合成型法是使用黏结剂将气凝胶粉体或颗粒与纤维或纤维毡结合,再通过模压或浇注成型的方法得到气凝胶/纤维复合材料。

使用纤维浸渍成型法制备的SiO2气凝胶/纤维复合材料通常具有较低的导热系数[10-13],但这种方法要经过纤维浸渍、常压干燥等步骤,生产周期长、工艺比较复杂,反应条件的变化容易导致复合材料在结构和性能方面存在差异,重复性较差。颗粒混合成型法制备SiO2气凝胶/纤维复合材料、过程简便、周期较短、更加容易实现工业化生产[14-15],但复合材料的隔热性能有待进一步提升。

为了建立一种快捷、简便的SiO2气凝胶与聚对苯二甲酸乙二醇酯(PET)纤维毡的复合方法,得到性能优异的SiO2气凝胶/PET保温隔热材料,作者采用黏结复合法、溶胶凝胶原位生长法和二次复合法3种方法制备了SiO2气凝胶/PET保温隔热毡,并对保温隔热毡的微观形貌、结构特征和隔热性能进行了表征,并对3种方法进行了对比。

1 实验

1.1 原料

PET纤维毡:针刺法,山东奥博环保科技有限公司产;正己烷(纯度98%)、无水乙醇(体积分数大于等于99.7%)、盐酸(质量分数36%~38%)、氨水(质量分数25%~28%):国药集团化学试剂有限公司产;正硅酸乙酯(TEOS):SiO2质量分数大于等于28%,天津北联精细化工有限公司产;三甲基氯硅烷:纯度大于98%,上海麦克林生化科技有限公司产;亲水性SiO2气凝胶(CAEG)粉末(纯度99%)、疏水性SiO2气凝胶粉末(纯度99%):苏州恒球石墨烯科技有限公司产;聚氨酯(PU)胶:上海晨祥黏胶剂有限公司产。

1.2 主要设备与仪器

MERLIN Compact扫描电子显微镜:德国蔡司公司制;CMT5504电子万能试验机:美斯特工业系统(中国)有限公司制;SDC-100接触角测试仪:晟鼎精密仪器公司制;DRPL高精度导热系数测试仪:湘潭湘仪仪器有限公司制;H2100R高速离心机:湖南湘仪实验室仪器开发有限公司制。

1.3 SiO2气凝胶/PET保温隔热毡的制备

1.3.1 黏结复合法制备SiO2气凝胶/PET保温隔热毡

将0.5 g CAEG超声分散于12 g去离子水中,再加入0.5 g PU胶,并在室温下搅拌20~30 min,得到SiO2/PU混合液。将一定质量的SiO2/PU混合液均匀滴加到PET纤维毡上,并用乳胶滚子将其滚匀,在鼓风烘箱中60 ℃干燥60 min,90 ℃干燥30 min,150 ℃干燥30 min,最终得到SiO2气凝胶/PET保温隔热毡,试样标记为CAEG/PET-X,其中X表示SiO2/PU混合液的质量。

1.3.2 溶胶凝胶原位生长法制备SiO2气凝胶/PET保温隔热毡

将20.8 g TEOS,9 g水和36.8 g乙醇混合搅拌10 min,利用0.1 mol/L的盐酸将pH值调节到2~3,在室温下搅拌2 h,使TEOS充分水解。利用0.1 mol/L氨水将pH值调节到6左右,将PET纤维毡放入上述溶胶溶液中浸泡5~10 min后取出,用保鲜膜包住密封,进行凝胶化3 h。随后将保鲜膜除去,将其浸入TEOS质量分数20%的乙醇溶液中,在50 ℃条件下老化12 h后取出,分别用乙醇、正已烷进行溶剂交换,凝胶后的PET纤维毡用三甲基氯硅烷(质量分数10%)进行疏水化处理,干燥后得到SiO2气凝胶/PET保温隔热毡。不同干燥条件下得到的试样如下:(1)80 ℃干燥30 min,100 ℃干燥5 min,试样标记为SGSA/PET-80-100;(2)80 ℃干燥30 min,100 ℃干燥5 min,120 ℃干燥5 min,试样标记为SGSA/PET-80-120;(3)室温真空干燥24 h,试样标记为SGSA/PET-25。

1.3.3 二次复合法制备SiO2气凝胶/PET保温隔热毡

将一定量(0.10,0.15,0.20,0.25,0.30,0.35 g)的疏水性SiO2气凝胶粉末加入到8 g无水乙醇中,搅拌20 min后均匀滴加到PET纤维毡上,在室温条件下去除乙醇,分别在80,100 ℃下干燥30 min,得到SiO2/PET隔热复合毡;重复以上操作,进行第2次复合,得到的试样标记为AS/PET-Y-2,其中Y表示试样中加入SiO2气凝胶的质量,2代表复合2次。

1.4 分析与测试

微观形貌:试样经喷金处理后,利用扫描电子显微镜(SEM)观察。

密度(ρb):将保温隔热毡裁成6 cm × 6 cm的正方形,用天平称量其质量(M),用游标卡尺测出隔热毡的厚度(h),根据式(1)计算ρb。

(1)

孔隙率(Pb):按式(2)计算SiO2气凝胶/PET保温隔热毡的Pb。

(2)

式中:ρs为实体SiO2的密度,ρc为PET纤维毡的实体密度。

力学性能:利用CMT5504型电子万能试验机测试SiO2气凝胶/PET保温隔热毡的抗拉强度、杨氏模量和断裂伸长率。试样宽度为5 mm,原始标矩为20 mm,测试拉伸速率为1.8 mm/s,杨氏模量由4 MPa以下的直线段线性拟合获得。

水接触角:以去离子水为测试液,利用SDC-100型接触角测试仪,采用静态座滴法对SiO2气凝胶/PET保温隔热毡的水接触角进行测试,每个试样测试5次取平均值。

隔热性能: 以导热系数表征SiO2气凝胶/PET保温隔热毡的保温隔热性能,导热系数越小,保温隔热性能越好。采用平板热流计法测定导热系数,测试试样为圆形(面积为1 963 mm2),加载压力为200 N,冷面温度为20 ℃,每个试样测试5次取平均值。

2 结果与讨论

2.1 黏结复合法制保温隔热毡的性能

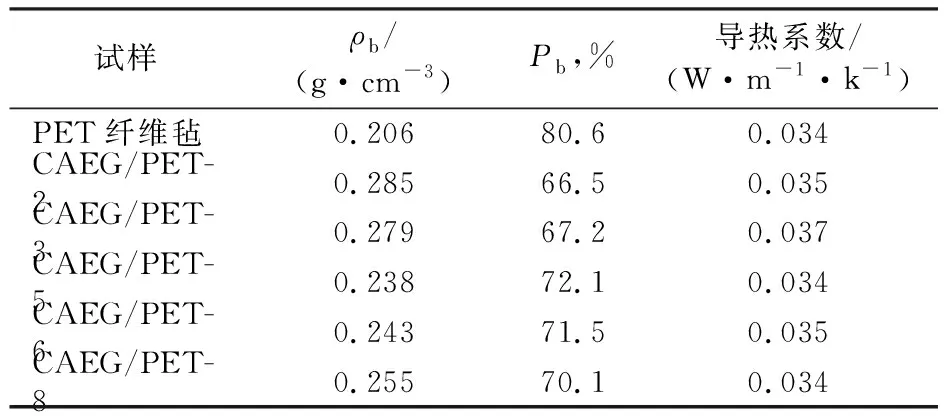

黏结复合法制保温隔热毡CAEG/PET-X的ρb、Pb和导热系数见表1。从表1可知,与PET纤维毡相比,加入SiO2/PU后,CAEG/PET-X的ρb增加,Pb降低。商业化SiO2气凝胶密度小,为0.251 mg/cm3,CAEG/PET-X的ρb增加主要是因PU胶的密度较大造成。PET纤维毡是由PET纤维针刺而成,其内部存在大量的微米级孔隙,孔隙率较高。随着SiO2/PU复合量的增加,PET纤维毡的孔隙逐渐被填充,导致CAEG/PET-X的Pb下降。CAEG/PET-X的ρb、Pb没有呈现出严格的规律性,主要是因为SiO2/PU在试样中分布不均造成的,且存在板结、掉渣等现象,误差较大。

表1 PET纤维毡及CAEG/PET-X试样的性能Tab.1 Properties of PET felt and CAEG/PET-X samples

从表1还可知,PET纤维毡的导热系数为0.034 W/(m·k),加入SiO2/PU后,CAEG/PET-X的导热系数出现了小幅的升高。当SiO2/PU的质量为3 g时,CEAG/PET-3的导热系数升高到0.037 W/(m·k)。虽然SiO2气凝胶具有较低的导热系数,但是PU胶具有较强的导热性,两种因素的共同作用使CEAG/PET-X的导热系数出现小幅增高。由于SiO2/PU在试样中分布的均一性很差,CEAG/PET-X的导热系数没有呈现出严格的规律性。

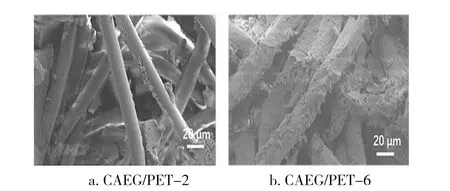

从图1可以看出:CAEG/PET-2和CAEG/PET-6中的SiO2气凝胶均黏在PET纤维表面上;当SiO2/PU的加入量较少时,CAEG/PET-2中仍有很多微米级的孔隙,仅有少量的SiO2气凝胶附着在纤维的表面;当SiO2/PU的加入量较多时,CAEG/PET-6中附着在纤维表面和分散在纤维间的SiO2/PU增加,且形成“桥梁”结构将纤维黏在一起,这种现象被称为“热桥效应”,可使材料的导热性升高,隔热性能下降。

图1 CAEG/PET-2及CAEG/PET-6的SEM照片Fig.1 SEM images of CAEG/PET-2 and CAEG/PET-6

2.2 溶胶凝胶原位生长法制保温隔热毡的性能

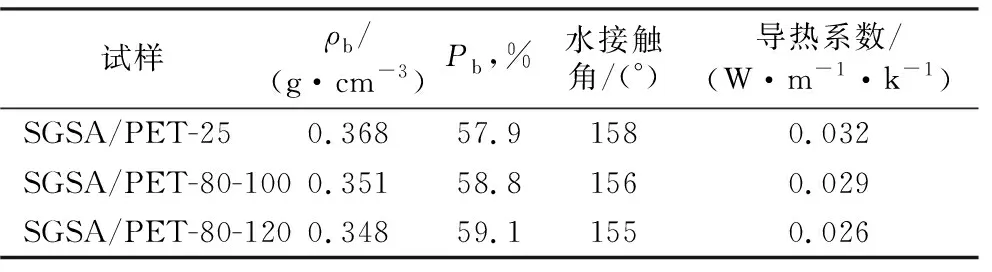

溶胶凝胶原位生长法制SiO2气凝胶/PET保温隔热毡的ρb、Pb、水接触角和导热系数见表2。从表2可知:随着干燥温度的升高,保温隔热毡试样SGSA/PET-25、SGSA/PET-80-100和SGSA/PET-80-120的ρb呈降低趋势,而Pb呈略微增高趋势,这主要是因为随着干燥温度的增高,试样中残留的正己烷挥发得更充分,导致ρb减小,而Pb略微增高;随着干燥温度的升高,保温隔热毡的水接触角均大于150°且差异不大,表现出超疏水性能,可以认为这3种干燥条件对试样的水接触角没有影响,这主要是因为正己烷的沸点很低,在这3种干燥条件下,表面的正己烷都能充分挥发干净。保温隔热毡表面的超疏水性能主要是由于表面疏水化处理导致的。在溶胶凝胶原位生长法制SiO2气凝胶/PET保温隔热毡的过程中,为了防止干燥引起的结构塌陷,用三甲基氯硅烷对SiO2气凝胶/PET保温隔热毡进行了疏水化处理,由于3种试样的处理方法相同,因此其水接触角没有明显差异。

表2 溶胶凝胶原位生长法制保温隔热毡的性能Tab.2 Properties of thermal insulation felt prepared by in-situ sol-gel growth process

从表2还可知,随着干燥温度从25 ℃升高到120 ℃,保温隔热毡的导热系数从0.032 W/(m·k)下降至0.026 W/(m·k),均低于PET纤维毡的导热系数(0.034 W/(m·k))。这是因为随着干燥温度的升高,保温隔热毡中残留的正己烷进一步挥发去除,导致导热系数下降。与PET纤维毡和CAEG/PET-X相比,SGSA/PET-25、SGSA/PET-80-100和SGSA/PET-80-120的导热系数明显降低,这是因为利用原位生长法制备SiO2气凝胶/PET保温隔热毡,SiO2气凝胶在PET纤维毡的孔隙中直接生成,可以产生较大的复合量;除此之外,SiO2气凝胶在保温隔热毡内的分布较均匀,可以更加有效地避免热量通过对流的方式进行传输;而CAEG/PET-X中的SiO2气凝胶大部分停留在表面上,均一性较差。因此,SGSA/PET-80-120的隔热性能明显优于PET纤维毡和CAEG/PET-X。

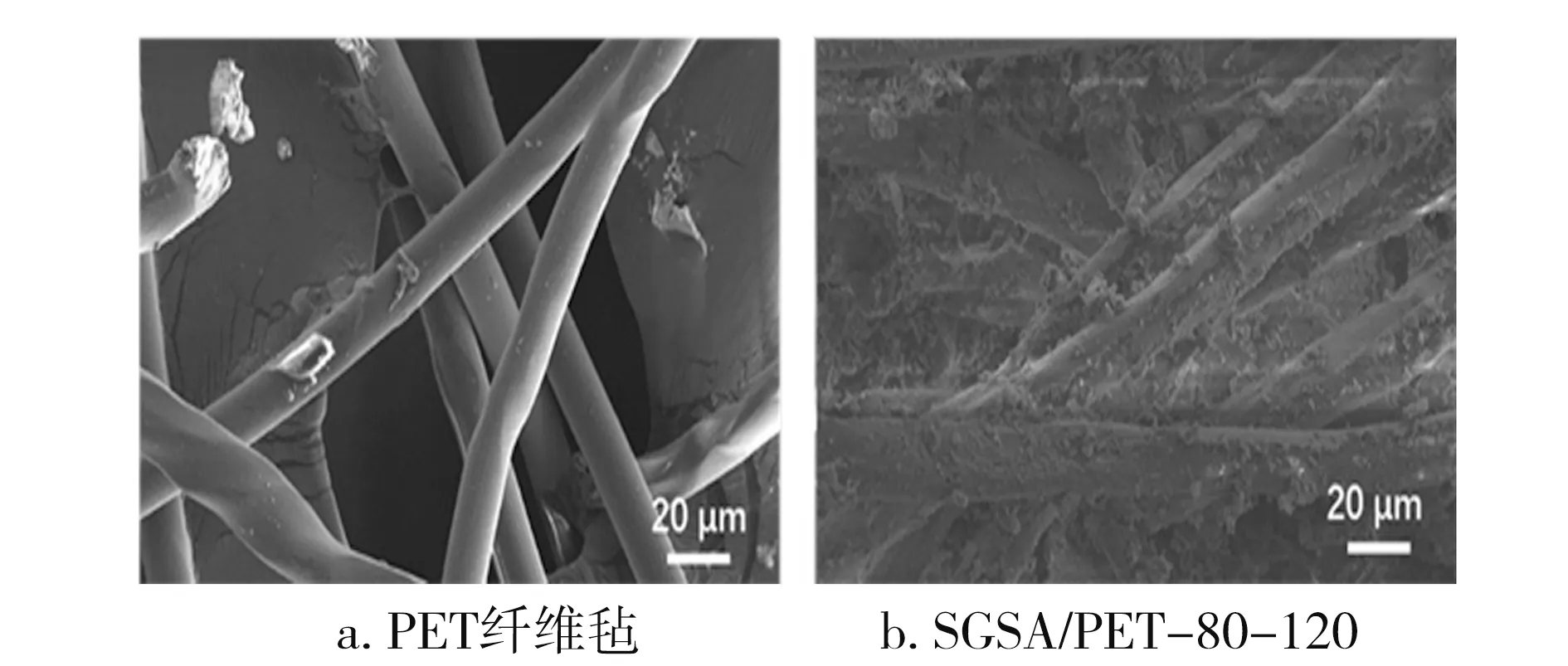

从图2可以看出:PET纤维毡的纤维表面比较光滑,直径在14~16 μm;溶胶凝胶原位生长法制保温隔热毡(SGSA/PET-80-120)中PET纤维表面和孔隙间都附着了大量SiO2气凝胶,并且结合较为紧密,这些原位生长的气凝胶正是PET纤维毡导热系数降低的主要原因。

图2 PET纤维毡及SGSA/PET-80-120的SEM照片Fig.2 SEM images of PET felt and SGSA/PET-80-120

2.3 二次复合法制保温隔热毡的性能

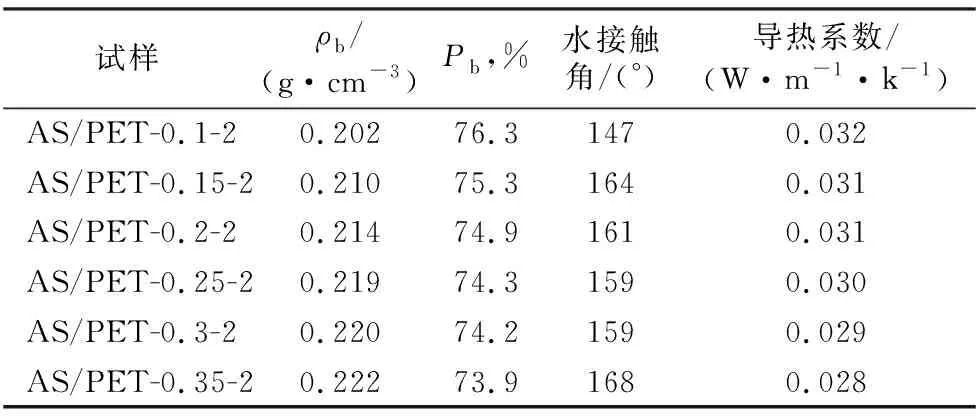

采用二次复合法制备SiO2气凝胶/PET保温隔热毡,当SiO2气凝胶的单次复合量分别为0.10、0.15、0.20、0.25、0.30、0.35 g时,制得的AS/PET-Y-2试样的ρb、Pb、水接触角和导热系数见表3。

表3 AS/PET-Y-2试样的性能Tab.3 Properties of AS/PET-Y-2 samples

从表3可知,随着SiO2气凝胶复合量的增加,AS/PET-Y-2的ρb逐渐增大,从0.202 g/cm3增大到0.222 g/cm3,Pb逐渐降低,从76.3%下降到73.9%。这是因为随着SiO2气凝胶复合量的增加,越来越多的气凝胶被填充到PET纤维毡的孔隙中,与PET纤维结合在一起,AS/PET-Y-2的主体质量增加,内部空间减小,因而表现为ρb增大,Pb降低。

从表3还可知:随SiO2气凝胶复合量的增加,除AS/PET-0.1-2外(水接触角为147°),其他AS/PET-Y-2试样的水接触角为159°~168°,均表现出超疏水性能,这是因为SiO2气凝胶本身具有强疏水性,加入后会使PET纤维毡的疏水性增强;随着SiO2气凝胶复合量的增加,AS/PET-Y-2试样的导热系数降低,从0.032 W/(m·k)降至0.028 W/(m·k),其保温隔热性能得到提升,这主要是因为随着SiO2气凝胶复合量的增加,负载在PET纤维上和填充在纤维孔隙中的SiO2气凝胶量均增加,有效地降低了热对流和热传导。

利用SiO2气凝胶进行2次复合,能够明显降低PET纤维毡的导热系数,2次复合后,PET纤维毡的导热系数从0.034 W/(m·k)下降到0.028 W/(m·k)。为了验证进一步增加复合次数是否能够进一步降低导热系数,选取AS/PET-0.35-2试样进行3次和4次复合实验,其导热系数分别为0.028 W/(m·k)、 0.029 W/(m·k),导热系数并没有明显变化。这是因为在复合的初始阶段,SiO2气凝胶填充了PET纤维间的孔隙,避免了由于孔隙中空气流动产生的热传递,所以AS/PET-Y-2保温隔热毡的导热系数发生显著的下降。通过2次复合,SiO2气凝胶填充达到饱和,进一步的填充无法使其进入到PET纤维毡内部,仅仅是附着在PET纤维毡的表面,并且容易脱落,所以随着复合次数的进一步增加,AS/PET-Y-2保温隔热毡的导热系数并没有下降。综上所述,利用二次复合法制备 AS/PET-Y-2保温隔热毡,复合次数最佳为2次。

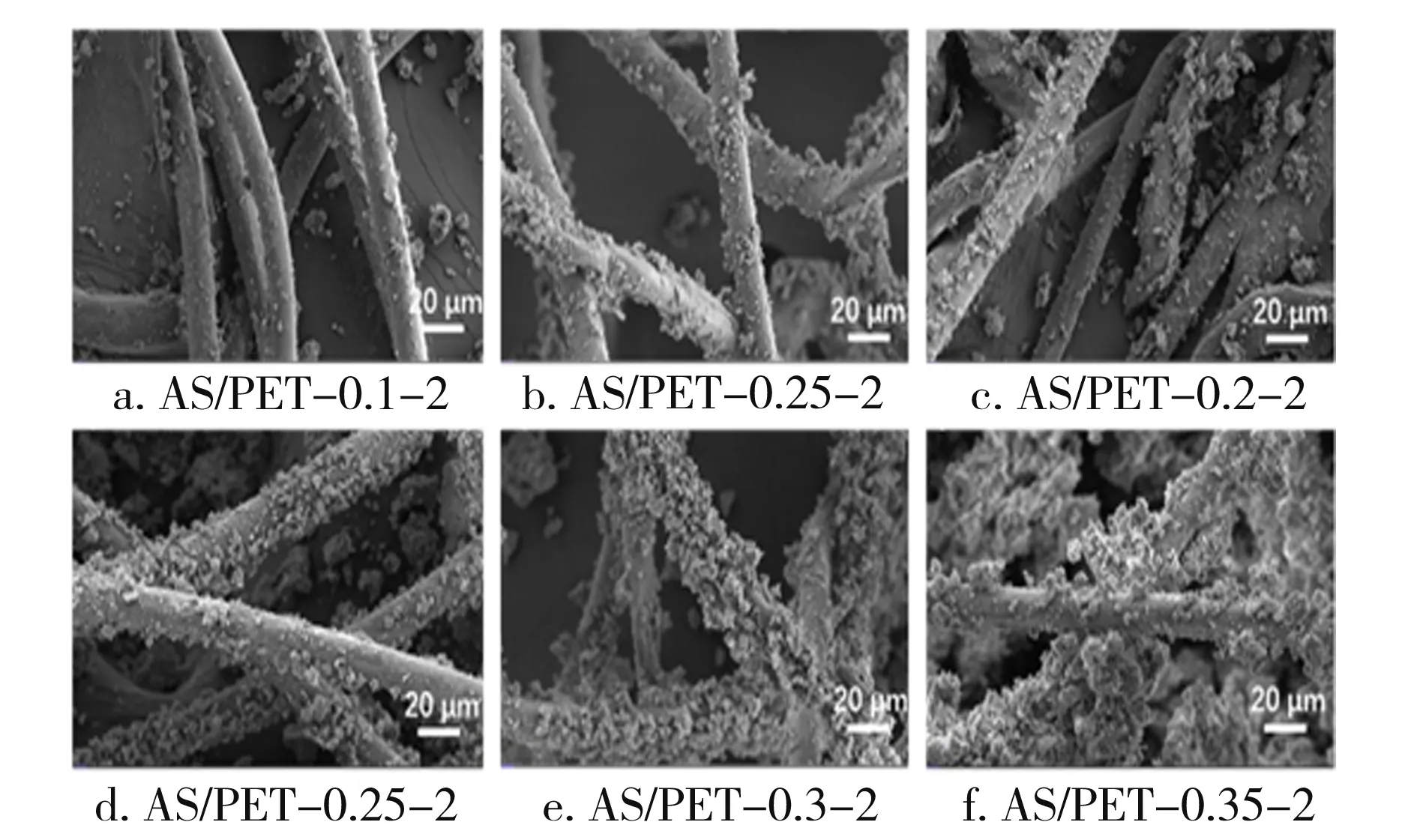

利用SEM对AS/PET-Y-2试样的微观形貌进行观察,从图3可以看到:SiO2气凝胶结构疏松,比较均匀地附着在PET纤维的表面,同时也分散在纤维孔隙间;随着SiO2气凝胶复合量的增加,PET纤维表面和孔隙间的SiO2气凝胶量也在逐渐增加。与另外两种方法得到的CAEG/PET-6和SGSA/PET-80-120相比,AS/PET-0.35-2中的SiO2气凝胶比较疏松,且多附着在纤维表面,正是因为这种结构才形成了其优异的保温隔热性能。

图3 AS/PET-Y-2试样的SEM照片 Fig.3 SEM images of AS/PET-Y-2 samples

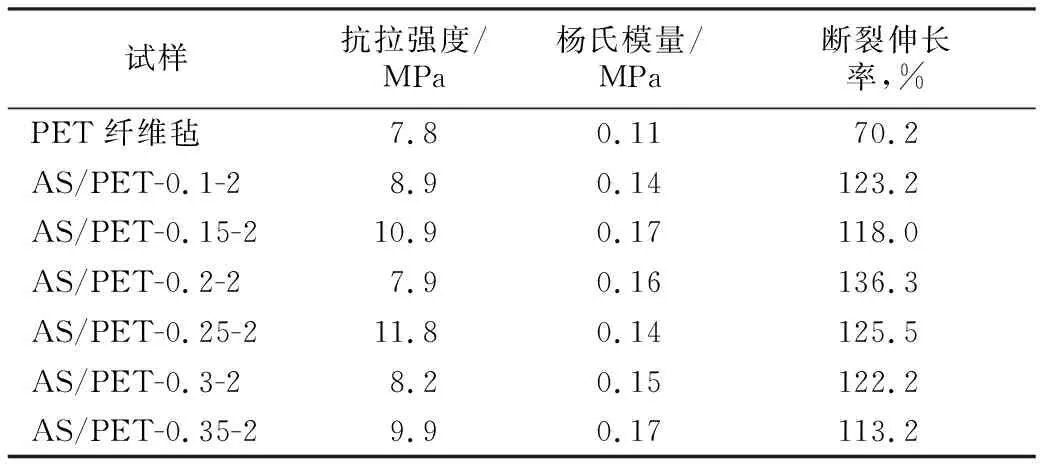

从表4可知:采用二次复合法制备SiO2/PET保温隔热毡,相比PET纤维毡,随着SiO2气凝胶复合量的增加,AS/PET-Y-2试样的拉伸强度、杨氏模量和断裂伸长率均有一定程度的提高,但并没有呈现规律性的变化,这可能是与SiO2气凝胶在PET纤维毡中的分散性有关。SiO2气凝胶本身是一种较脆的、力学性能较差的无机粉末,AS/PET-Y-2的力学性能主要取决于PET纤维毡,SiO2气凝胶分散在PET纤维表面和孔隙间不会对PET纤维造成破坏。因此, AS/PET-Y-2均表现出优异的力学性能。

表4 AS/PET-Y-2试样的力学性能Tab.4 Mechanical properties of AS/PET-Y-2 samples

3 结论

a.与PET纤维毡相比,黏结复合法制SiO2气凝胶/PET保温隔热毡的ρb增大、Pb降低,导热系数小幅升高,隔热性能没有提升,因此,黏结复合法对PET纤维毡的保温隔热性能提升有限。

b.采用溶胶凝胶原位生长法制备SiO2气凝胶/PET保温隔热毡,SiO2气凝胶直接在PET纤维毡内生成,所得保温隔热毡内SiO2气凝胶的复合量多,且SiO2气凝胶在毡内分布均匀,导热系数最低达0.026 W/(m·k),隔热性能佳。但是该方法制备过程较复杂,需要多次溶剂交换、骨架老化及疏水化处理等步骤,耗时长且成本高,不利于产业化推广。

c.采用二次复合法制备SiO2气凝胶/PET保温隔热毡,能够有效地将SiO2气凝胶复合到PET纤维毡中,SiO2气凝胶在毡内比较疏松,多附着在纤维表面,所得保温隔热毡的导热系数最低达0.028 W/(m·k),隔热性能好。该方法具有过程简单、制备时间短、成本低等优点,具有规模化推广应用价值。