跨海桥钢-混组合梁桥面板悬挑模板施工技术

2023-01-18刘卓

刘 卓

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

钢-混组合梁是建筑工业化背景下大力推广的桥梁结构形式,具有自重轻、跨度较大,施工速度快等诸多技术经济效益,在市政工程领域已得到了广泛的应用。但在公路工程领域,特别是跨越江河湖海的桥梁中,如何在无支架的施工环境下进行桥面板浇筑,并确保钢-混组合结构均匀受力、不产生裂缝,仍然是此类项目施工的技术难点。

本文结合某高速公路跨海桥通航孔位置三跨一联3×50 m钢-混组合梁现浇桥面板施工,论述了浅海环境中无支架情况下悬挑模板设计及桥面板现浇施工的技术控制难点,对钢-混组合梁桥面板吊模施工技术进行较为详细的介绍。

1 工程概况

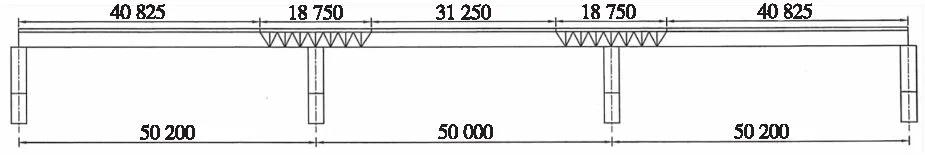

某高速公路跨海桥全长4 279 m,共31联,其中第11联为3跨50 m钢-混组合梁。该钢结构部分由7片工字钢主梁组成,梁高2.5 m,中心距为3.2 m,主梁直接通过小横梁横向连接。组合梁跨中横断面如图1所示。

该混凝土桥面板总宽22 m,钢-混组合梁实际宽度为19.2 m,悬臂长1.4 m,标准梁段现浇桥面板混凝土标准厚度为25 cm,钢梁支撑处板厚加厚至35 cm。现浇桥面板采用无收缩C50钢纤维混凝土,膨胀剂掺量应以混凝土28 d体积保持不变为原则,钢纤维的掺量为50 kg/m3。

2 翼缘板悬挑模板设计

2.1 悬挑模板总体方案

组合梁下方为通航孔,无法进行支架搭设,而设计图纸并未给出翼缘板位置的钢模板清单,翼缘板的施工需由施工方自行考虑。在经过多方论证后,项目部最终决定钢-混组合梁翼缘板施工采用悬挑架+组合木模的方式进行。

总体方案为:在钢-混组合梁顶部主梁上焊接支撑腿,支撑腿上焊接横桥向悬挑梁作为悬挑支架主要受力构件,悬挑梁间距5 m设置一道,悬挑梁上焊接工字钢挂耳,将组合模板通过精轧螺纹钢拉杆悬挂于吊耳上固定,其结构如下页图2所示。

图1 组合梁跨中横断面图(cm)

图2 悬挑模板结构系统示意图(mm)

2.2 悬挑模板支撑系统

悬挑梁:采用5 m长双拼36a工字钢,间隔5 m设置一道,通过支撑腿与主纵梁焊接,悬挑长度为1.5 m。

支撑腿:为确保钢筋绑扎及浇筑作业空间,采用0.6 m长双拼25a工字钢横桥向布置,后支撑腿与次边端主纵梁焊接,前支撑腿与边端主纵梁焊接,要求工字钢上、下翼缘满焊,即焊缝长度为47.2 cm。

挂耳:挂耳采用两根25a工字钢,长1 m,分别垂直悬挑梁焊接于悬挑端0.3 m及1.2 m位置。

吊杆:吊杆采用直径20 mm的精轧螺纹钢拉杆,长度≥2 m,每条悬臂梁配8根吊杆,吊杆设配套钢垫板及固定螺母。为确保安全,模板系统调试好后采用双螺母固定。

底托梁:吊杆下连接两根25a工字钢作为底托梁,单根长5 m,顺桥向布置,通过相邻两条悬臂梁连接的吊杆固定。

组合木模板系统:底托梁上铺80 mm×100 mm方木,单根方木长1.2 m,间隔0.5 m布置,纵桥向通过方木和木模板的组合满足翼缘板造型的需要。

2.3 悬挑模板拼装流程

支腿焊接→悬挑梁就位焊接→吊杆及底托梁施工→安全防护网施工→组合木模板系统施工→接缝处理→模板高程及平整度调整→钢筋绑扎施工→桥面板混凝土浇筑及养护→悬挑模板拆除。

2.4 悬挑模板支撑系统受力验算

根据设计图纸及施工工况,悬挑模板受力可分为永久荷载及可变荷载。永久荷载包括翼缘板钢筋混凝土重量、木模系统自重及底托梁自重等;可变荷载包括施工荷载、混凝土振捣附加荷载等。永久荷载和可变荷载分别按1.2、1.4的分项系数计算。每一段悬挑模板上的永久荷载G1=54.2 kN,可变荷载G2=38.5 kN。

2.4.1 底托梁验算

根据组合模板结构设计图,施工荷载由两条底托梁承受,每条底托梁受力为:Q=(G1+G2)/2=46.4 kN,施工荷载通过横向方木传递到底托梁,可将荷载视为均布荷载,则底托梁所承受的线荷载为:q=46.4 kN/5 m=9.28 kN/m。

取q=9.5 kN/m,计算得底托梁承受的最大弯矩为29.7 kN·m,其截面惯性矩为402 cm3。

故最大应力σmax=2 970/402×10=73.8 MPa,<[σ]=170 MPa,安全。

最大挠度ωmax=7.3 mm,<[ω]=5 000/200=25 mm,满足要求。

2.4.2 悬挑梁验算

组合模板上的荷载主要由连接体系传至悬挑梁,悬挑梁受两处集中荷载,荷载大小为组合模板及施工荷载的总重。组合模板上的总荷载为G1+G2=92.7 kN,考虑连接拉杆等重量,取总荷载为100 kN,则悬挑梁所受的集中荷载F1=F2=100/2=50 kN,悬挑梁所受最大弯矩Mmax=80 kN·m,悬挑梁总的截面惯性矩为1 750 cm3。

故最大应力σmax=8 000/1 750×10=45.7 MPa,<[σ]=170 MPa,安全。

最大挠度ωmax=2.5 mm,<[ω]=1 500/250=6 mm,满足要求。

2.4.3 悬挑梁焊缝验算

验算仅考虑后支撑腿的焊缝受力,前支撑腿的焊缝及悬挑梁自重作为安全储备,计算得后支撑腿所受拉力为11.6 kN。

故所需焊缝长度L=6.67 mm,<472 mm,满足要求。

2.4.4 吊杆受力验算

单根吊杆承受的拉力P=(G1+G2)/8=11.6 kN,公称截面面积为255 mm2。

故吊杆拉应力σ=45.5 MPa,<[σ]=630 MPa,安全。

因木楞间距较小,满足构造要求,故不再进行验算。

3 桥面板混凝土浇筑方案

3.1 总体浇筑方案

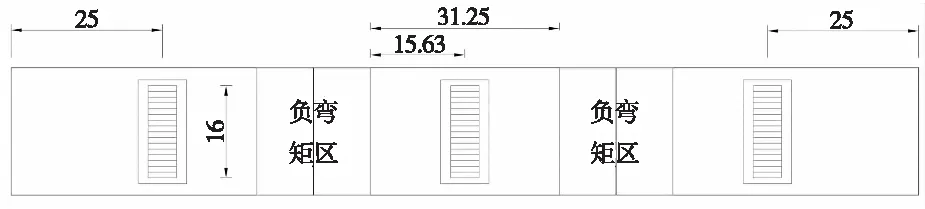

因连续梁墩顶处承受较大的负弯矩,在墩顶位置的桥面板受拉易产生裂缝。对于钢-混组合梁结构而言,桥面裂缝的出现可能会导致雨水、有害气体的侵入,加大剪力钉、钢筋及钢梁的锈蚀概率,导致组合效应减弱、主梁刚度降低等众多病害。因此,有效控制桥面板裂缝是确保钢-混组合梁结构耐久性的关键因素。为改善桥面板受力和增强桥梁耐久性,项目部结合现有资源考虑,最终采用分段现浇+预制构件预压的方式进行钢-混组合梁桥面板的施工。

钢-混组合梁桥面板总体浇筑方案为:将组合梁桥面板分为正弯矩区和负弯矩区,首先对称浇筑正弯矩区混凝土,正弯矩区混凝土养护龄期≥7 d,达到设计强度后进行预压;预压采用预制盖板,按设计要求分别在三跨跨中施加280 t荷载,稳定后浇筑负弯矩区混凝土,浇筑完成并养生结束后拆除悬挑模板,完成施工。详见图3。

图3 混凝土浇筑区域划分示意图(mm)

3.2 混凝土拌和及运输

桥面板采用C50钢纤维混凝土,钢纤维的掺量和均匀程度是钢纤维混凝土的质量控制要点。为确保钢纤维均匀性,由人工在项目拌和站集料传送带上均匀抛洒。

根据设计图纸及施工方案推算桥面板混凝土总方量为945 m3,其中正弯矩区混凝土方量为720 m3,混凝土施工进度约为80 m3/h,从项目拌和站运送到施工现场约30 min,安排10辆10 m3的混凝土搅拌车运输。

3.3 混凝土浇筑

为更好地控制现浇桥面板顶部的平整度,利用铝合金导轨对整体的桥面板标高及平整度进行控制,按固定的间距设置控制点。控制点顺桥向5 m设置一道,横桥向在钢梁中轴线及两侧对称5 m设置一排。控制点采用φ12 mm钢筋,施工时将φ12 mm钢筋与顶板上下层主筋焊接,然后现场采用水准仪测出控制点处的设计控制位置,并做好记号。

由于顶板混凝土数量较大,为保证灌注质量,施工中采用天泵泵送混凝土,一次浇筑成型。现浇桥面板采用无收缩C50钢纤维混凝土,钢纤维的掺量为50 kg/m3,混凝土由拌和站拌制。应严格控制坍落度,考虑钢纤维的混凝土的黏度较大,极易成团,泵送困难,和易性和流动性控制难度大,且钢纤维混凝土经搅拌、运输、泵送、坍落度均有所变化,根据现场实际情况,试验室对实际的施工配合比进行相应调整。为降低温度对构件变形的影响,混凝土浇筑安排在夜间进行。

桥面板整体一次施工面过大,故考虑在横桥向22 m宽桥面板施工时,采用以纵桥向约5 m一个节点板控制浇筑长度,从钢梁中轴线向两侧浇筑施工的方式进行。第41跨正弯矩区混凝土采用天泵在第40跨桥面上进行,第42、43跨正弯矩区混凝土利用现有的主栈桥采用天泵泵送的方式进行浇筑,随后的负弯矩区则利用天泵在桥面上直接进行浇筑。

混凝土振捣采用50型插入式振动棒进行均匀布点振捣,以混凝土水平、泛浆及无下沉为度。混凝土振捣要充分、周密,不能漏振,以免出现空洞。现浇面板混凝土施工由于表面积相对较大,容易产生收缩裂缝,必须在混凝土第一次振捣20~30 min后进行第二次复振,然后人工进行抹平收光,消除梁体表面混凝土收缩开裂情况。两次收光后进行横向拉毛处理。

3.4 桥面板混凝土静载预压

预压块选用项目现有的装配式涵洞盖板,单跨静载选用4 m×3 m盖板39块,3 m×3 m盖板7块,总重量为280 t,选择在跨中位置加载,叠放3层,第一层和第二层放16块,第三层放14块,如图4所示。

待负弯矩区混凝土浇筑完成,养生龄期达到7~10 d,且混凝土强度达到设计要求后方可将桥面预压荷载清除。

图4 组合梁跨中静载预压示意图(m)

4 施工监测

在钢-混组合梁的施工过程中,对钢结构主纵梁在各工况受力状态下的位移和挠度进行监控量测,测点分别布置在各跨横向第2、4、6道主纵梁跨中位置,以及横向第3、5道梁跨径1/3的位置。监测的工况有:

(1)桥面钢筋绑扎前;

(2)正弯矩混凝土浇筑前;

(3)正弯矩混凝土浇筑后;

(4)静载预压前;

(5)负弯矩混凝土浇筑前;

(6)负弯矩混凝土浇筑后;

(7)预压块卸载后。

经施工监控,在钢-混组合梁桥面板浇筑过程中,主纵梁的位移和挠度符合设计及规范要求。

5 结语

桥面翼缘板悬挑模板的设计及施工解决了海上作业无法搭设支架的问题,相较于其他施工方案,具有安全经济、可操作性强、施工快速等特点,取得了良好的综合效益。

钢-混组合梁桥面板浇筑过程中采取了分阶段和正弯矩区预压加载的措施,为墩顶负弯矩区提供了有效的压应力储备,避免了墩顶位置出现桥面板裂缝,有效提高了桥梁结构的耐久性,基本达到了预期目标。

本项目钢-混组合梁桥面养护结束开放通行后,经检查未发现桥面板发生开裂;经过后期监测,组合梁线型及挠度控制较好,整体满足设计和相关规范的要求。