射频同轴连接器的优化设计

2023-01-18周小飞

周小飞,黄 浩

(成都四威高科技产业园有限公司,四川成都,611731)

1 前言

在对射频同轴连接器的设计中必须要考虑到可靠性、可行性和经济性三个主要方面,其中可靠性方面的设计除了主要考虑的是零件结构的可靠性及整体装配后的结构的可靠性,还要充分考虑产品的批量可靠性,由于射频同轴连接器属于高精密、大批量的小型产品,对批量的质量可靠性的考虑是十分重要的。可行性方面的设计主要考虑的是零件加工的可行性、装配实现过程的可行性,以最终保证整体产品的质量。经济性方面的设计主要考虑的是如何在保证质量可靠性的前提下,最大化的提高零件的加工经济性,这方面在大批量生产中体现的尤其重要,具体体现在零件的加工过程及后期处理过程,和后期的装配实现过程,必须实现高效率、高质量、低成本的原则。因此,在对射频同轴连接器的设计时必须充分采用优化设计,以实现设计出的连接器产品具有极高的可靠性、可行性和经济性。

下面通过对比介绍一些射频同轴连接器设计中一些常用结构的优化设计案例,来说明优化设计在射频同轴连接器设计中所体现的可靠性、可行性和经济性。

2 优化设计举例

2.1 电缆头连接器连接电缆的尾附结构的优化设计

射频同轴连接器产品中最常见的一类产品就是连接电缆的电缆头连接器,它是用于连接适配的射频同轴电缆,以最终形成电缆组件的一类产品,对射频同轴电缆头连接器的设计中主要的一部分是对配接电缆的尾附结构的设计,一般由设有连接螺纹的外壳、与电缆焊接的焊接套和设有连接螺纹锁紧套三部分组成。

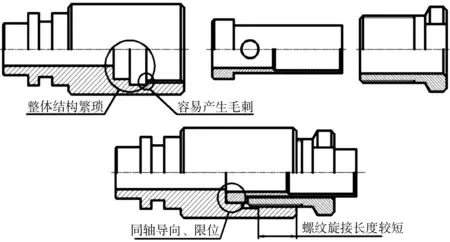

一般的传统设计方式如下图1所示,其结构特点是:外壳尾部的内腔设有连接螺纹,螺纹的根部设有退刀环形槽,以实现在加工螺纹时刀具的退刀,环形槽的另一侧设有同轴导向、限位台阶圆孔,以实现与焊接套的同轴导向、限位连接;焊接套前端设有限位同轴台阶圆柱,实现与外壳的同轴导向、限位连接;锁紧套内设有通孔,外设有连接螺纹,通过穿过焊接套与外壳螺纹旋接来最终实现三者之间的连接和固定。

图1 一般设计结构

这种设计结构有以下缺点:外壳内部结构较为繁琐,使得加工工作量增加,其由于加工固有的切削特点,环形槽与螺纹的交接处极易产生毛刺,增加了后续去除毛刺的工作量,而且环形退刀槽减小了螺纹的有效旋接长度,使得整体结构在装配后的可靠性较低。由此可见,上述设计结构的经济性和可靠性都较低。

通过优化设计后的结构如下图2所示:去除外壳的环形退刀槽,为实现加工螺纹时的刀具退刀,将连接螺纹的有效长度向口部缩短,并对螺纹底孔的尺寸进行要求和控制,易实现与焊接套前端增设的同轴导向、限位台阶圆柱同轴导向连接,并通过调整焊接套前的台阶圆柱的长度,使其长度超过外壳螺纹底孔无螺纹段的长度,以最终保证锁紧套与外壳的有效连接。

图2 优化设计结构

通过优化设计后的外壳内部结构简单,加工工作量小,不产生多余毛刺,无需后续工作来去除毛刺,而且在相同尺寸的前提下,优化设计后的结构外壳与锁紧套的螺纹旋接长度更长,可靠性更高。可见优化后的结构具有良好的可行性、经济性和可靠性。

2.2 连接器外壳连接结构的优化设计

在对射频同轴连接器的设计过程中,由于产品的工艺性、结构特点、装配实现等要求,需要对外壳进行分体连接,通常采用的分体连接方式有焊接、过盈压接、螺纹连接等。这里对螺纹连接方式进行优化设计分析。

图3 一般设计结构

一般的传统设计方式如图3所示,将外壳分割成两个零件,分别增设外螺纹和内螺纹,通过螺纹旋接来最终实现整体装配。一般在设有内螺纹的外壳零件的螺纹根部增设环形退刀槽,以实现螺纹加工时的刀具退刀。

这种结构方式的缺点是:对于两个外壳零件的接触端面面积较小的情况下,较难以保证两个外壳零件的同轴,会影响装配后整体的电学性能,且设有环形退刀槽的外壳零件极易产生毛刺,需要后期工序来专门去除。可见,上述结构的经济性、批量的质量可靠性都较低。

通过优化设计后的结构如下图4所示:去除外壳的环形退刀槽,为实现加工螺纹时的刀具退刀,将连接螺纹的有效长度向口部缩短,并对螺纹底孔的尺寸进行要求和控制,同时将另一个外壳零件的螺纹沿端口向后缩短形成外圆柱,并控制圆柱的外直径,最终实现两个外壳零件连接时的同轴导向,以保证装配后整体的同轴度,保证整体产品优良的电学性能。

图4 优化设计结构

通过优化设计后的外壳内部结构简单,加工工作量小,不产生多余毛刺,无需后续工作来去除毛刺,而且在两个零件连接装配后能良好保证同轴度,最终保证产品稳定的电学性能。可见优化后的结构具有良好的可行性、经济性和批量质量可靠性。

2.3 焊接结构的优化设计

在对射频同轴连接器的设计过程中,尤其是对电缆头连接器的结构设计,通常会涉及到焊接结构的设计,主要是连接器内导体与电缆内导线的焊接结构,以及电缆到外导线与连接器焊接套的焊接结构。下面分别对这两种常见结构的优化设计进行分析说明。

2.3.1 电缆外导线与焊接套的焊接结构

一般对电缆外导线与焊接套的焊接结构设计如图5所示,锁紧套设有与电缆外导线外直径配合的内圆柱孔,侧面中间部位设有圆孔,作为焊接时的送料孔和透气孔。在装配时,先将电缆的外导线浸锡以稳定尺寸和方便后续与焊接套的焊接,在插入焊接套的内孔内,再从进料口送焊锡进行两者之间的连接。

图5 一般设计结构

这种结构的缺点是:将透气孔开设在焊接段的中部,使得焊接时熔融状态焊锡向右端气体流动性较差的部位流动性较差,同时焊锡在向下部流动的过程中,由于气体不能及时排除,导致焊锡流动性也较差,及其容易产生虚焊,导致电缆组件在使用过程中应强度太低而脱落失效,可见,上述设计的结构可靠性较低。

通过优化设计的结构如下图6所示:将焊接套的透气孔增加到两个,分别分布在焊接段的两侧,这样焊锡再向下流动时,气体能及时排除,已达到满焊的效果,通过加工者还可以通过下面的透气孔来观察和检查是否焊接到位;同时将透气孔向空气流动不好的右端移动,使得焊锡在左右流动时能及时排除气体,达到满焊。可见,优化后的结构质量可靠性更高。

图6 优化设计结构

2.3.2 内导体与电缆内导线的焊接结构

一般对内导体与电缆内导线的焊接结构设计如图7所示,内导体尾部增设内孔,并在中间部位一侧增设排气孔。在装配时,将焊锡料放入内导体的孔内,使用相应设备加热使其融化,再将电缆的内导线插入内导体的孔内,到位后冷却完成装配。 这种结构的缺点是:由于将透气开设在焊接段中间,在插入内导线的时候,由于内导体内孔底部的空气需要排除,使得熔融状态的焊锡从内导体的空口和透气孔向外涌出,冷却后焊锡牢固的附着在内导体和内导线上,改变了原有外形尺寸,影响装配后整体的电学性能,且由于内导体内孔底部焊锡没有焊锡流入而形成虚焊。可见,这种结构的质量可靠性较低。

图7 一般设计结构

通过优化的结构如下图8所示,将透气孔移至内导体内孔根部,通过这样的改进,在装配插入电缆内导线的时候,空气自动从根部的排气孔排除,使得熔融状态的焊锡能够自然灌满这个间隙,以最终达到满焊的效果。提高了连接器装配后整体的可靠性。

图8 优化设计结构

5 总结

在对射频同轴连接器的设计中,通过以可靠性、可行性和经济性三个主要方面为核心思想的优化设计,使得设计出的连接器产品具有较高的质量可靠性和性能可靠性,使得零件的加工和整体装配过程变得更加容易,大大提供了生产的可行性,提高了产品生产的效率和合格率,也大大提升了产品的经济性。