小型化毫米波射频同轴电缆连接器的设计

2023-01-18周小飞张鹏飞

周小飞,张鹏飞

(成都四威高科技产业园有限公司,四川成都,611731)

1 前言

随着微波射频技术的不断发展,电子设备对微波射频类元器件的电学性能和机械性能要求越来越高。其中,对射频同轴连接器的要求主要体现在更高的使用频率,优异的电气性能及小型化。因此,市面上对电气性能优异、结构小巧的毫米波连接器需求也是越来越大。目前,已有国际标准的毫米波连接器有3.5mm、2.92mm(也叫K或SMK)、2.4mm、1.85mm和1.0mm几种型号,其中以2.92mm连接器应用最为广泛,使用频率可达40GHz,波长为7mm,结构可靠性高,经济性好。

本文设计了一种结构小型化的2.92mm毫米波电缆连接器的新型结构,在满足优异性能和小型化的前提下,大大提高了产品生产的简易性和经济性。

2 传统毫米波电缆连接器结构

2.1 传统通用毫米波电缆连接器结构

传统通用毫米波电缆连接器结构如下图1所示。

传统普通毫米波电缆连接器主要由外壳(1)、内导体(2)、绝缘支撑(3)、介质套(4)、内外壳套(5)、焊接套(6)和锁紧套(7)组成,其与电缆的装配实现是通过将焊接套焊接到电缆外导层上,在通过锁紧套将电缆与电缆连接器连接稳固。

此结构的优点是电学性能较好,接口也为标准的空气介质端口,但是物理尺寸较长,在一些安装空间较小的场所则不适用,而且其结构较为复杂,生产成本较高,经济性较差。因此主要用于对外形尺寸无要求的测试及试验等场合,使用量较大的工程应用方面应用相对较少,而是采用结构优化后的小型化结构。

图1 毫米波连接器通用结构

2.2 传统小型化毫米波电缆连接器结构

传统小型化毫米波电缆连接器结构如下图2所示:

图2 传统小型化结构

此结构主要由内导体(1)、绝缘支撑(2)、外壳(3)和焊接套(4)组成,其结构特点就是将绝缘支撑前置,大大缩短了外形尺寸,实现了结构的小型化。其与电缆的装配实现方式如表1所示。

表1 传统结构装配实现方式

先将焊接套焊接到电缆外导层上,并进行修剪露出内导线,再使用工装(焊接补偿垫片)将内导体焊接到电缆的内导线上,使用专用工装(绝缘支撑压接工装)将绝缘支撑压入连接器外壳前端,最后通过焊接套和连接器外壳进行螺纹旋接紧固。

这种结构最大限度缩小了连接器外形尺寸,达到了小型化的要求,但是由于绝缘支撑轴向方向向左无限位结构,所以必须通过轴与孔的紧配合来固定绝缘支撑,这样的话就必须选择强度较高的工程材料,不能使用聚四氟乙烯,而一般强度较高的过程塑料其介电常数都较高,必须采用加入空气介质的方式来降低其综合介电常数,结构如图3所示。

图3 绝缘支撑结构

最终导致其结构相对复杂,必须通过注塑或高端设备来完成加工,在小批量生产时成本较高,且需要依赖专业工装进行装配,装配效率和经济性较差。

3 新型小型化毫米波电缆连接器结构

为了实现小型化结构,同时提升产品生产装配的经济性,设计了一种新型的小型化毫米波电缆连接器,其结构如图4所示。

图4 新型结构

主要由内导体(1)、绝缘支撑(2)、外壳(3)和焊接套(4)组成。最大长度尺寸为14mm,基本结构原理还是采用绝缘支撑前置的方式,绝缘支撑采用聚四氟乙烯材料,由于其机械强度不够,不能使用紧配合的方式进行装配,为了实现轴向固定,在绝缘支撑增设台阶,同时在外壳和内导体对于位置增设台阶,以实现绝缘支撑的固定,绝缘支撑后端还是采用空气介质的结构。

3.1 原理设计分析

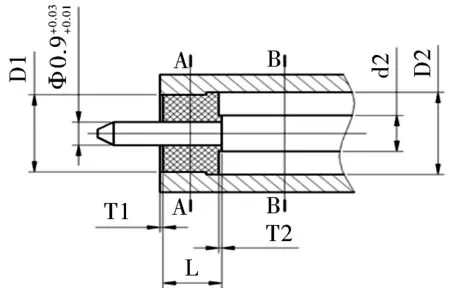

其原理结构如下图5所示,已知的是内导体前端插针的直径(Φ0.9)需要确定的是绝缘支撑处外壳的内直径(D1)、绝缘支撑后端空气介质段外壳内孔直接(D2)和内导体外(d2),以及绝缘支撑前端补偿间隙尺寸(T1)和后端台阶补偿尺寸(T2)。

图5 原理结构

①D1尺寸确定:

可知,D1=b=3.0;

②D2及d2尺寸确定:

此尺寸主要作用是与D1形成限位台阶,但同时应保证此空气段(界面B-B)的最大使用上限频率:

拟定D2=D1+0.2=3.2

可知,b2=a=1.4;

再由公式

验证可知,Fmax=40GHz,满足连接器最大使用频率。

③L尺寸确定

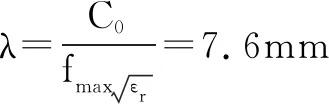

为了最大限度减小阻抗不匹配型及不产生高次模,绝缘支撑厚度应小于λ/4波长,由公式:

(其中,C0为光速,fmax为最大使用频率)

可知L≤1.9,为了保证机械强度采用1.9mm;

④T1及T2尺寸确定:

通过HFSS建模仿真优化得出T1和T2尺寸:

T1的仿真优化模型及结果如下图6所示。由此可见,T1=0.1时,其性能最优。

图6 T1尺寸仿真优化结

T2的仿真优化模型及结果如下图7所示。由此可见,T2=0.1时,其性能最优。

图7 T2尺寸仿真优化结果

3.2 装配实现方式

其与电缆的装配实现方式如下表2所示。

先将焊接套焊接到电缆外导层上,并进行修剪露出内导线,再使用工装(焊接补偿垫片)将内导体焊接到电缆的内导线上,再将绝缘支撑套入内导体前端,再一起插入连接器外壳,最后通过焊接套和连接器外壳的螺纹结构进行紧固。

新型结构与传统结构装配过程不同之处在于不再需要使用专业工装对绝缘支撑零件进行装配,只需要手动套入内导体前端既可,装配过程更加简易高效。

表2 新型结构装配实现方式

3.2 实际性能测试效果

采用上述装配方式,同批次制作了5根1米长的电缆组件进行测试,配接Gore-CXN3507同轴软电缆,测试结果如下表3所示。

表3 性能测试结果

21.211.182.63dB31.221.212.67dB41.201.192.63dB51.221.202.71dB

可见,其电学性能十分优异,且批次一致性十分良好,完全满足任何工程使用需求。

5 结论

研制的新型结构的毫米波电缆连接器不但满足了小型化要求,而且电学性能非常优异,批量一致性良好。绝缘支撑采用聚四氟乙烯材料,可通过简单的车削设备加工而成,降低了生产技术要求和成本,在装配时不需要借助任何专用工装,大大提高了生产效率和经济性。