复合材料层压板冲击损伤的无损检测与评估

2023-01-17杨玉森魏然

杨玉森,魏然

(1.中国航空制造技术研究院复合材料技术中心,北京 101300;2.中航复合材料有限责任公司,北京 101300)

近年来,为了提高飞机的性能并降低成本,纤维增强聚合物基复合材料在航空领域得到越来越广泛的关注,与传统航空金属零部件相比,纤维增强聚合物基复合材料具有比重小、比强度高和比模量大的特点,可大大减轻机身重量,同时纤维增强聚合物基复合材料加工周期短,尺寸稳定性好,具有较低的热膨胀性能,良好的抗疲劳性能和断裂性能[1],飞机应用中的先进复合材料在近40年来从小到大,从弱到强,从少到多,从结构载荷到增加功能的发展方式,目前,先进复合材料已广泛应用于飞机的垂直尾翼、水平尾翼、方向舵、副翼、前机身和机翼蒙皮等一级和二级结构中[2]。在商用飞机上应用也越来越多,波音787 和空客A350 复合材料占比达到50%。飞机在飞行中会受到各种结构和气动载荷,这些载荷会对结构造成破坏和削弱,以及在制造、维修和维护中不可避免产生低速冲击损伤,如意外碰撞、工具掉落和冰雹等,低能撞击会在复合材料内部造成复杂的基体开裂和分层,由于碳纤维树脂基复合材料的材料性能和结构特性,产生的往往是目视不可见的内部损伤[3],这种损伤会降低结构的剩余强度和耐久性,可能导致结构失效并危及飞机的飞行安全[4]。

复合材料的冲击损伤是由不同的断裂模式组成的,典型的冲击损伤包括基体开裂、纤维基体脱粘和纤维断裂,尤其是由于层间剪切强度相对较低而产生的内部分层[5],这些断裂模式结合在一起形成相当复杂的三维结构[6],由于冲击损伤的复杂性,要对冲击损伤进行完整的评估,通常需要一种以上的方法,冲击损伤的检测评估有许多方法,如超声法、红外法、X 射线法及振动检测等。本文采用超声反射法及X 射线法对热压固化成型的碳纤维增强树脂基复合材料的冲击试样进行了无损评估。

1 试验材料和冲击试验

复合材料层压板原材料为碳纤维增强环氧树脂预浸料,试样采用手工铺叠,热压罐高温固化成型,4 块试样外形尺寸为150 mm×100 mm×3.2 mm,单向碳纤维预浸带铺层顺序相同,皆垂直于长度方向。冲击试验设备品牌型号为INSTON CEAST9340 落锤式冲击试验机,使用质量为5.5 kg、直径16 mm 的半球形光滑冲头,试样夹具为圆形夹具,夹具内径为78 mm,外径110 mm,对4 块试样中心位置进行冲击试验,4 块试样的冲击能量分别为3 J、6 J、9 J 和12 J。

2 X 射线检测

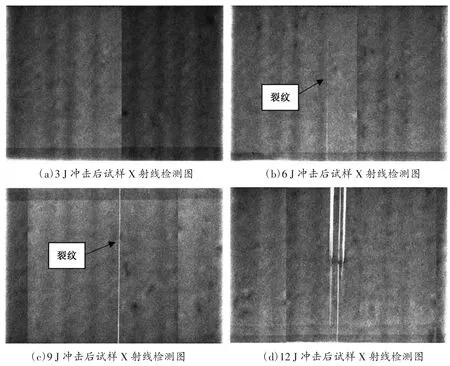

X 射线检测技术是利用射线穿透物体后的衰减特性获取物体影像的非接触性检测。X 射线检测技术的检测结果直观、可靠,还可以定性地描述材料的密度分布和定量地测量材料的密度值,其原理是被测物体各部分的厚度或密度因缺陷的存在而有所不同,当X 射线在穿透被检物时,射线被吸收的程度也将不同。对4 块检测试样进行了X 射线检测,其检测结果如图1所示。

图1 冲击试样X 射线检测图

从检测结果中可以看出,3 J 冲击能量下试样X 射线检测结果未见损伤缺陷,表明3 J 能量下并未达到复合材料试样损伤门阀值[6],低于该门阀值不会发生损伤;而在6 J 能量冲击下,试样出现裂纹,裂纹长度70 mm左右,目视检测下此试样外观完好,并未发现裂纹缺陷,但实际已出现不可见断裂损伤,裂纹方向垂直于长度方向;冲击能量9 J 时,可以看到一条明显横贯整个试样宽度的裂纹,裂纹方向垂直于长度方向,裂纹宽度较6 J 冲击能量下裂纹宽度增大;当冲击能量增加至12 J 时,可见多处裂纹,裂纹方向与前述一致。从X 射线检测结果可知,6 J 冲击能量下开始出现损伤,X 射线可以对裂纹缺陷进行检测,但并未发现其他缺陷,因分层缺陷在厚度方向上并未产生厚度或密度差异,故传统X 射线检测方法并不能有效地检测出分层缺陷,为了观察X 射线照片上的分层,必须在受损区域注入X 射线不透明的渗透剂。

3 超声脉冲反射法检测

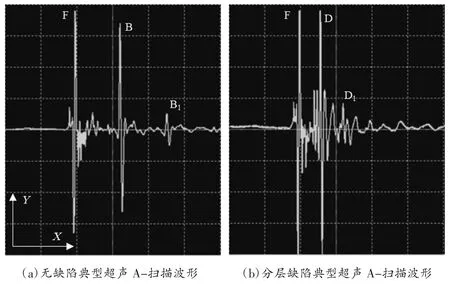

采用自主研制的高分辨率超声检测设备[7]检测。超声波检测(Ultrasonic Testing,UT),也叫超声检测,是一种基于材料(如聚合物复合材料)对入射声波弹性响应的声学检测方法,超声检测由于其灵活性和可定性定量揭示分层或裂纹等内部缺陷的能力,故超声检测是目前复合材料无损检测技术的热点和焦点方向,根据不同应用,超声检测使用的频率覆盖20 kHz 到1 GHz,大多数工业无损检测使用的频率在0.5 MHz 到10 MHz 之间。超声检测方法有多种分类方式,按波型可分为体积波(纵波和横波)法、表面波(或瑞利波)法及导波(如板中的兰姆波)法,其中纵波法应用最为广泛和成熟;按检测原理可分为反射法、穿透法和背散射法等;按显示和成像方式可分为A-扫描、B-扫描和C-扫描[8-9],目前在复合材料检测实际工程应用中,超声脉冲反射法A-扫描应用最为广泛。图2中的①为超声信号传播示意图,其典型波形图如图3(a)所示,X 轴方向为信号的传播时间(Time of flight,TOF),Y 轴方向为信号强度,其中F 为来自入射面表面的反射回波信号,即界波,B 为来自下表面界面的反射回波信号,即底波,B1为二次反射信号波。当试样内部存在缺陷时,如图2中的②为分层缺陷,当超声波信号遇到缺陷界面时,信号无法继续向试样内部传播而发生反射,此时典型波形图如图3(b)所示,其中D 为缺陷波反射信号,D1为二次回波信号。

图2 超声A-扫描超声信号传播示意图

图3 典型超声-A 显示信号

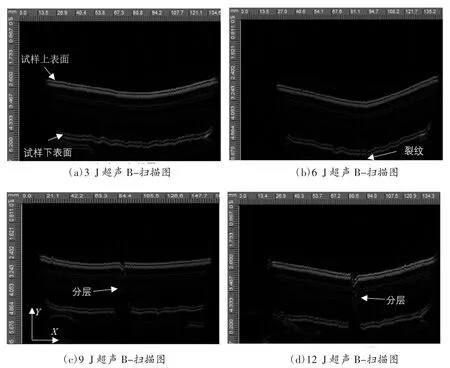

当超声换能器沿着某一方向直线移动时,超声检测系统会收集这条直线上的所有超声波反射信号,并以灰度图像显示出来,即为超声-B 扫描。超声-B 扫描能够反映所检测试样直线位置的横截面信息。

当超声脉冲反射法检测系统使用计算机控制机械传动机构使超声换能器(探头)在试样上纵横交替扫查时,超声换能器探测收集试样特定平面范围的全部超声波反射信号,为了方便观察和辨识,采用电子闸门只获取X 轴方向某一时间段的超声波信号,通常闸门设置在底波反射信号位置,结合超声换能器的位置信号,最后以灰度的形式连续显示出来,这样就可以绘制出试样检测区域的平面检测图像,这种检测方法称之为超声C-扫描。超声C-扫描可以显示出试样某一平面(垂直于超声波信号传播方向)区域的信息,故超声C-扫描结合超声B-扫描能够较为全面地检测评估出试样的内部质量。

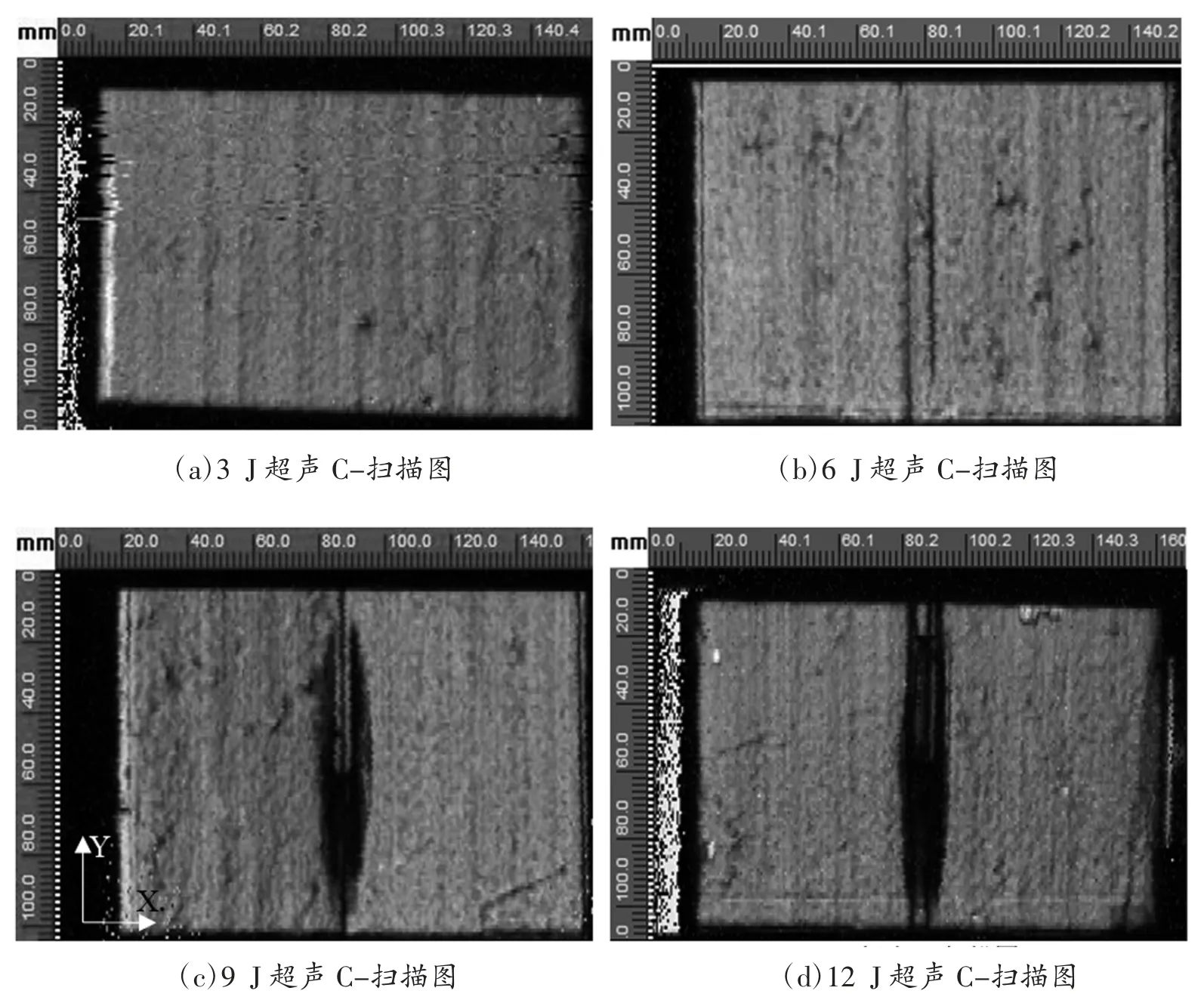

采用水浸式超声检测方法,超声换能器和检测工件全部或部分浸没到水中,水作为超声耦合剂,由于采用非接触方式,有效地改善了复合材料构件表面不规则或凸起部位对探头耦合状况的影响,检测时,试样内部存在缺陷,C-扫描显示图像颜色较深,试样内部不存在缺陷,信号接收较好,则C-扫描图像颜色较浅,试验内部缺陷能够被较为直观地观察出来。

4 结果和讨论

图4依次为不同冲击能量下的超声C-扫描图,图4(a)为复合材料3 J 冲击能量下的超声C-扫描图,在3 J冲击能量下,超声C-扫描未发现冲击缺陷,表明在此冲击能量下材料内部结构完好。图4(b)为复合材料6 J 冲击能量下的超声C-扫描图,从图中可以看出,冲击能量达到缺陷阈值,在冲击位置产生2 条线状裂纹缺陷,方向垂直于长度方向,其中一条线状缺陷由上边缘达到下边缘,上部分裂纹较小,下部分裂纹较大,另一条线状缺陷位于中心位置,由此表明在6 J 冲击能量下复合材料破坏形式以基体断裂为主,未发现分层等其他缺陷类型;在目视检查6 J 能量下复合材料并未发现缺陷,在X 射线检测结果中也发现6 J 能量下只能观察到1 条细微裂纹,表明超声C-扫描能够较为有效准确地发现试样内部缺陷信息。图4(c)为9 J 冲击能量下的超声C-扫描图像,图中可以看出中间一条较为明显的断裂裂纹,裂纹方向垂直于试样长度方向,且在9 J 冲击能量下,在裂纹两侧开始出现分层缺陷,此时分层在冲击中心位置沿X 轴方向尺寸最大,距离为16 mm,分层区域长度方向与裂纹方向一致,随着分层向裂纹方向延伸,分层区域X 轴方向尺寸逐渐减小,Y轴方向长度为82 mm,此时冲击破坏形式以基体断裂及分层为主。当冲击能量增大到12 J 时,其超声C-扫描图像如图4(d)所示,从图中可以看出在12 J 冲击能力下出现更多的裂纹,与12 J 冲击后试样X 射线检测结果一致,此时分层缺陷与9 J 冲击能量下类似,其X轴方向最大尺寸为18 mm,Y 轴方向长度为82 mm,与9 J 冲击能量下相比,分层区域面积并没有显著增加,冲击能量主要以基体断裂的形式吸收消耗,此时冲击破坏形式依旧以基体断裂及分层为主。

图4 不同冲击能量下的超声-C 扫描图

对4 块冲击后试样在冲击中心位置沿X 轴方向进行超声-B 扫描检测,其检测结果如图5所示。图5(a)为复合材料3 J 冲击能量下的超声B-扫描图,在3 J 冲击能量下中心位置没有发现任何缺陷,但从在冲击中心位置的B 扫描图像中可以观察出上表面及下表面略向下弯曲,中心位置较两端平面向下位移垂直距离8 mm,此时试样虽未产生缺陷,但冲击已使试样发生塑性变形。图5(b)为复合材料6 J 冲击能量下的超声B-扫描图,随着冲击能量增加至6 J,试样的弯曲程度增加,中心位置较两端平面向下垂直位移距离16 mm,同时在试样下表面产生裂纹,表明底层的裂纹是由弯曲应力引起的,在6 J 冲击能量下主要以塑性变形的形式吸收。图5(c)为9 J 冲击能量下超声B-扫描图,在冲击点位置上表面产生凹陷坑,但与上述结果不同的是,此时试样上下表面并未产生明显地向下弯曲的现象,表明塑性变形量较小,能量主要以基体断裂和分层的形式吸收,在9 J冲击能量下产生分层缺陷,由于基体裂纹、相邻层间刚度失配、层间聚集和层间挠度引起层间剪切应力,产生的层间剪切应力致使试样分层[10],其分层内分布形式结果与相关文献[11-13]报道一致,随着冲击波向下表面延伸并扩展,呈现喇叭形或锥形。当冲击能量达到12 J时,其超声B-扫描图如图5(d)所示,冲击位置凹陷坑深度增大,可观察到上表面略向下弯曲,其原因是检测时在试样两端下方存在垫块,而中间处于悬浮状态,冲击能量使试样结构严重破坏,由于试样自重而产生下弯现象,此时分层分布形式与9 J 冲击能量下试样类似。

图5 不同冲击能量下的超声-B 扫描图

由以上可以看出冲击能量小于6 J 时,冲击能量主要以塑性变形吸收消耗,当冲击能量大于6 J 时,弯曲应力作用下产生基体裂纹,冲击能量达到9 J 时出现分层缺陷,随着冲击能量增大到12 J,分层区域面积几乎不变,裂纹数量增加,此时,冲击能量通过基体断裂形式吸收消耗能量,因试样铺层顺序相同,致使复合材料的层间剪切强度相对较高,故冲击损伤主要以基体断裂形式存在,且裂纹方向与铺层顺序相同。

5 结论

目视检测只能观测试样表面缺陷,传统X 射线检能够对较为明显的裂纹缺陷进行检测,但对分层缺陷无法达到检出效果。

超声脉冲反射检测方法能够较为有效地检测出试样的内部缺陷:通过超声C-扫描成像方法,可以清晰地检测出试样某一平面(垂直于超声波信号传播方向)区域的缺陷分布及扩展情况,通过超声B-扫描检测可以检测出试样某一位置横截面内部缺陷信息,也可再现冲击损伤在复合材料层压结构试样内部不同断面方向的分布、扩展过程、损伤特征及量化信息。

冲击能量小于6 J 时,冲击能量主要以试样塑性变形吸收消耗,当冲击能量大于6 J 时,弯曲应力作用下产生基体裂纹,冲击能量达到9 J 时出现分层缺陷,分层扩展方向与裂纹方向一致,冲击能量增大到12 J 时,分层区域面积几乎不变,能量以裂纹数量增加吸收消耗,冲击损伤主要以基体断裂形式存在,且裂纹方向与铺层顺序相同。