660 MW燃煤机组气力输灰系统节能改造分析

2023-01-17焦明飞龙海川张竣堯游利国

焦明飞,龙海川,张竣堯,游利国

(1.重庆松藻电力有限公司,重庆 401443;2.山东科技大学,山东 青岛 266590)

近年来,除尘器灰斗垮塌及除尘器坍塌事故时有发生,给电厂安全生产带来极大的威胁和挑战,电厂除尘除灰系统的安全运行关系到机组的安全稳定。同时,气力输灰系统运行中堵管、漏灰等故障频发,在运行或处理过程中会对环境造成极大的污染。输灰系统因技术路线多,其可靠性和能耗等不尽相同。在技术飞速发展的今天,也出现了一些兼具高效率和高安全性的技术可供研究。

1 原气力输灰系统概述

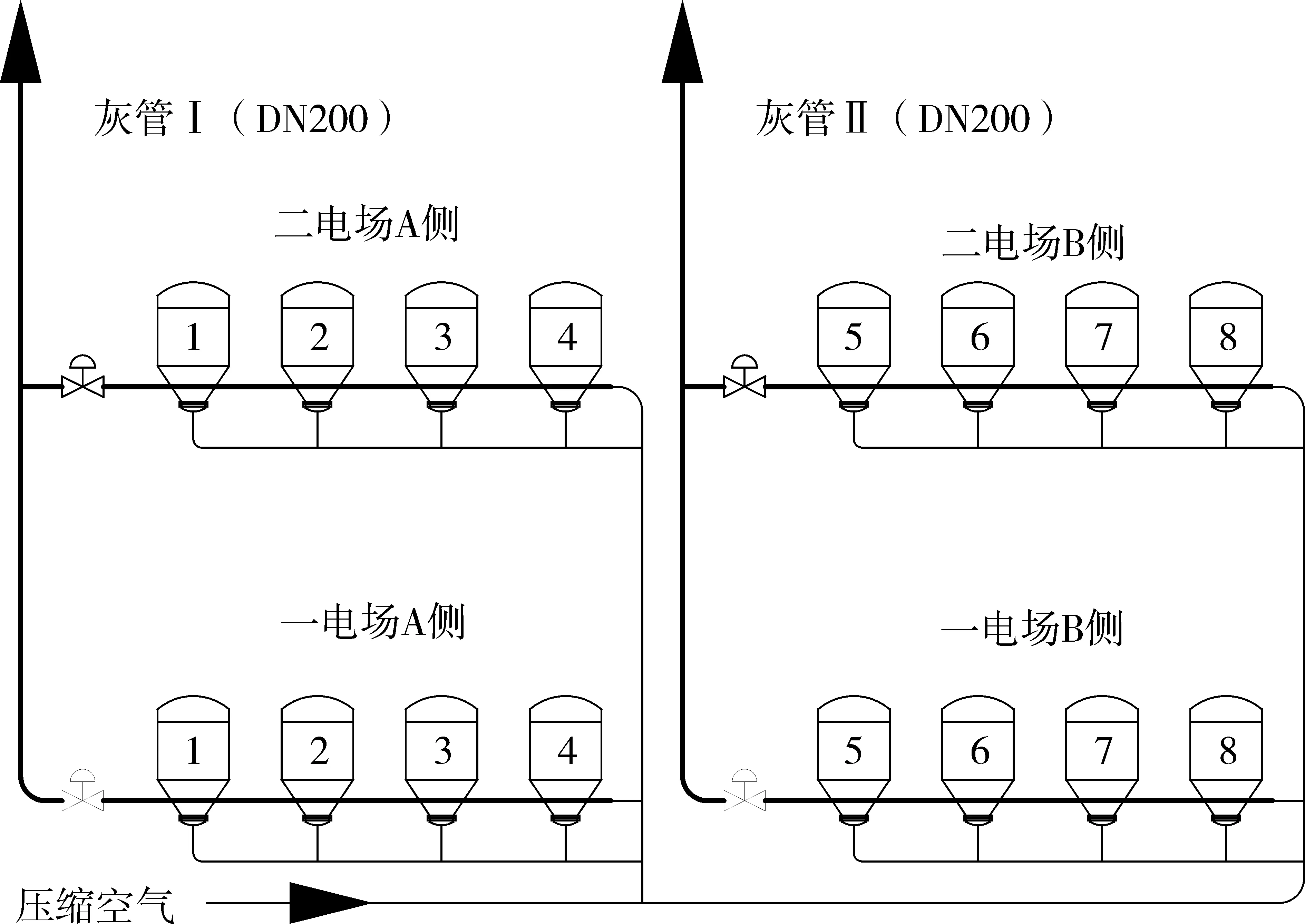

重庆松藻电力有限公司(以下简称公司)2×660 MW超临界燃煤发电机组采用东方锅炉生产的DG2141/25.31-Ⅱ12型“W”火焰锅炉。每台锅炉配置1台五电场静电除尘器,输灰系统采用正压浓相气力输灰系统[1]。原输灰系统如图1所示。

图1 原输灰系统示意图

1.1 输灰系统配置

静电除尘器每个电场有8个灰斗,共计40个灰斗,除尘器校核煤种灰量为111 t/h,设计出力152 t/h。一、二电场灰斗配3 m3中引式仓泵,每台炉除尘器一、二电场配2根输送管道进入原、粗灰库,灰管直径为DN200,灰管长度440 m。一、二电场同侧仓泵使用同一根灰管进行输送,每个电场同侧的4个仓泵同时开泵输送。

1.2 仓泵形式及运行工艺

系统采用中引式仓泵[2-3],在仓泵底部设置有硫化盘,仓泵内物料在进入管道前必须充分流化,并可控地进入管道。如物料在仓泵内无流化或流化不充分,在输送管中进行流化则会导致输送大幅压力波动及输送管道严重振动等输送不稳定状况的发生。系统以输送单元(共用出料阀的所有仓泵为一个单元,同个单元里的仓泵每个阶段都同时进行)为个体,按下列步骤进行输送循环。输送过程分为进料、待气、充气、输送4个阶段[4-6]。

进料阶段:关闭进气阀及出料阀,打开进料阀和平衡阀,灰斗内粉煤灰自由落入仓泵内,当进料设定时间到时,关闭进料阀和平衡阀,进料阶段结束。

待气阶段:输送单元进料阶段结束后进入待气阶段,如果同一根输送管道上的其他输送单元正在进行输送或输送管道堵管,该输送单元则处于等待充压进气阶段,该阶段各阀门的状态和等待阶段一致。当同一根输送管道上的其他输送单元未进行输送且输送管道未堵管时,则输送单元由待气阶段直接转入充气阶段。

充气阶段:打开输送单元的一次气阀、三次气阀,同时开始充压计时。当充压计时完成,充气阶段结束(此时输送单元一次气阀、三次气阀继续保持开启状态),输送单元进入输送阶段。

输送阶段:打开输送单元的出料阀和助吹气阀,同时开始输送阶段计时,压力检测延时计时,物料通过管道输送到灰库。当压力检测延时计时到时间后,如管道输送压力下降到结束压力设定值或输送阶段计时到时间,则输送阶段结束,关闭输送单元处各进气阀,延时5 s关闭出料阀,输送单元进入等待阶段。

1.3 输灰能耗

在3#锅炉电除尘一、二电场进气母管上安装流量计对压缩空气耗量进行了测试和统计。在机组满负荷运行情况下分钟平均耗气量为88.89 Nm3/min,在机组平均负荷为450 MW工况下分钟平均耗气量为68.02 Nm3/min。

2 气力输灰系统运行存在的问题及分析

燃煤来源具有不确切性,煤质热值高低不一,当燃用低热值煤时,输灰压力较大,运行过程中易出现以下问题。

一是输送用压缩空气量过大。当双机满负荷运行时,压缩空气系统除了为电除尘输灰提供压缩空气,还要为脱硝和省煤器输灰提供压缩空气,另外还要为石粉罐车卸车提供压缩空气,导致压缩空气母管压力长期在0.5 MPa左右。压缩空气压力不足会导致输送灰量和输送压缩空气量不匹配,输灰量过大,阻力增加,则无法输送,出现堵管。以上情况出现以后,需将输灰管道拆开,逐段进行清理恢复,不但影响输灰,处理时间过长还可能造成环保参数超标,故机组必须降负荷来增加检修时间。

二是为了防止出现输灰管道堵塞,需增加压缩空气系统的空压机。公司通过系统改造增加了5台一期空压机为二期机组提供压缩空气,虽然能够缓解堵灰的情况,但是输灰能耗和厂用电能耗都增加了,而且因为输灰压缩空气量的增大,增加了输灰管道内部的磨损,造成输灰管道经常发生磨损穿孔的情况,以致检修维护的工作量有所增加。

通过以上问题的分析可以看出,气力输灰系统的能耗和输送方式、输送速度互相制约,必须找到一种能耗低、输送可靠的输灰方式。

3 气力输灰系统改造情况

3.1 现场设备改造

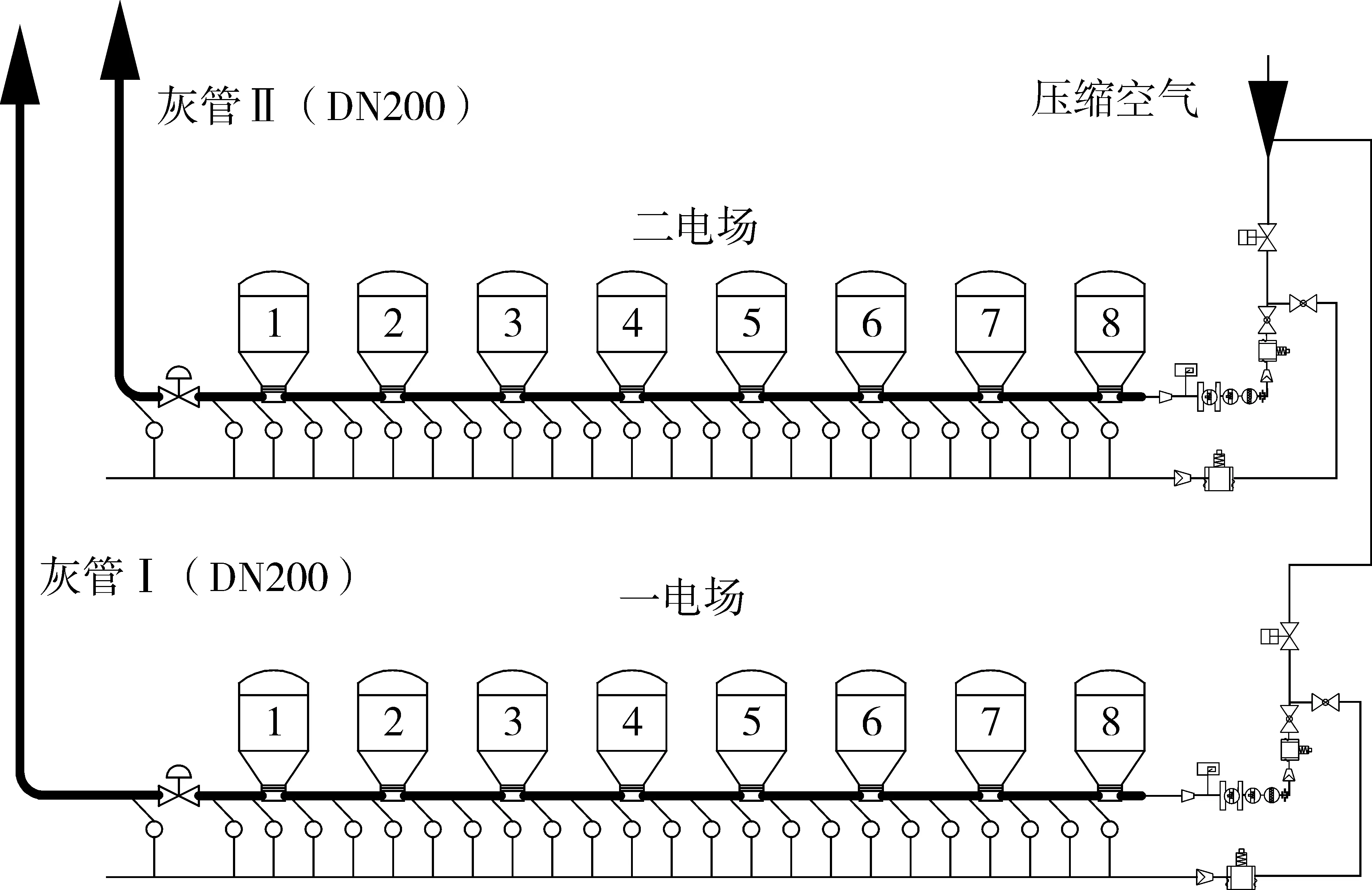

本次改造部分位于3#电除尘器一、二电场仓泵进料阀以下,仓泵及进料阀不做改动,仓泵附件及管道实施改造,拆除大部分耗气的流化部件,在管道沿线布置先导式自动成栓组件。

将原系统2个电场4个单元单独输送改为一电场8个仓泵串联,二电场8个仓泵串联,一、二电场每8个仓泵分别有1个输灰单元,分别使用1根输灰管管道到灰库。在输灰管道上安装先导式自动成栓阀,仓泵下方管道每间隔1.5 m安装1个,而最后一个仓泵出口至灰库垂直段前管道每间隔4 m安装1个,同时沿线安装DN80先导阀伴气管道。

将原系统除尘器一、二电场输灰仓泵中引式改为下引式,取消所有流化盘及流化阀、补气阀、防堵阀,加装仓泵底部流化室。在仓泵主进气与伴气管前面总气源管道上分别加装流量计及调压阀、阻灰器、管道过滤器。输灰系统的配气系统只保留原来输送系统的主进气,在主进气与伴气管总管上加装调节阀,使输送气源压力稳定在0.3 MPa左右(可调)。所有的流化气、二次气、防堵气等全部取消[7]。改造后的输灰系统如图2所示。

图2 改造后输灰系统示意图

3.2 改造后输送原理

每8个仓泵设为一组,单独使用1根管道,不与其他单元产生联系。8个仓泵同时进料,进料完成后关闭进料阀和排气阀。然后开启主进气阀进行输送,压缩空气先通过主进气从第一个仓泵进口进入,当灰管内压力逐渐升高到先导阀开启压力(0.2 MPa)值时,先导阀自动打开进行补气,同时打开后一个先导阀同时补气。当输送压力小于先导阀开启压力时,先导阀自动关闭。整个灰管沿线的先导阀通过自身压力检测决定是否开启补气,当第一个仓泵处输送压力低于设定压力0.1 MPa(可调)时,关闭主进气阀,结束一次输灰循环,等待下一输送过程。

由于传统的下引式仓泵输送完全依靠第一个仓泵进气,会造成输送能力不足,容易堵管及气耗量大等问题,本系统利用先导阀自动检测管道内压力,精确地补气,可实现远距离、低能耗输送[8-9]。

3.3 改造后输送效果

满泵输送:先导式输灰采用下引式仓泵,在输送初期不需要对仓泵内物料进行流化,可实现满泵输送,大大提高了输送效率。

节能输送:减少了加压流化阶段,可减少大量流化气。同时因为是满管输送,输送管道的阻力较大,伴气管道和输灰管道之间压差较小,所以先导阀的进气量并不大,只是起到扰动灰的作用,只要灰在管道内一流动,压力下降,先导式栓塞阀或自动成栓阀就会自动关闭,大大提高了灰气比[10-11]。

不堵管:原系统依靠在仓泵头部和中间设置补气点进行补气,远离进气点时,输送阻力升高,容易造成堵管。先导阀在输灰管道上每隔一段距离布置1个先导阀,在先导式系统主动力与预动力的作用下,分段进气输送,可减少管道累积阻力,不会产生堵管[12-14]。

减少磨损:因原输送系统进气点少且进气量大,输送速度较快,所以当管道较长时必须增加助吹点,这会导致系统流速增加、管道磨损增加。因为先导式输灰是满泵、满管输送,在先导主动力与预动力的作用下恒压、低压输送,输送压力控制在0.3 MPa左右,所以输送流速低。流速和磨损成正比,因此对管道弯头等的磨损比常规输送系统低很多[15]。

4 改造效果

4.1 改造前运行情况

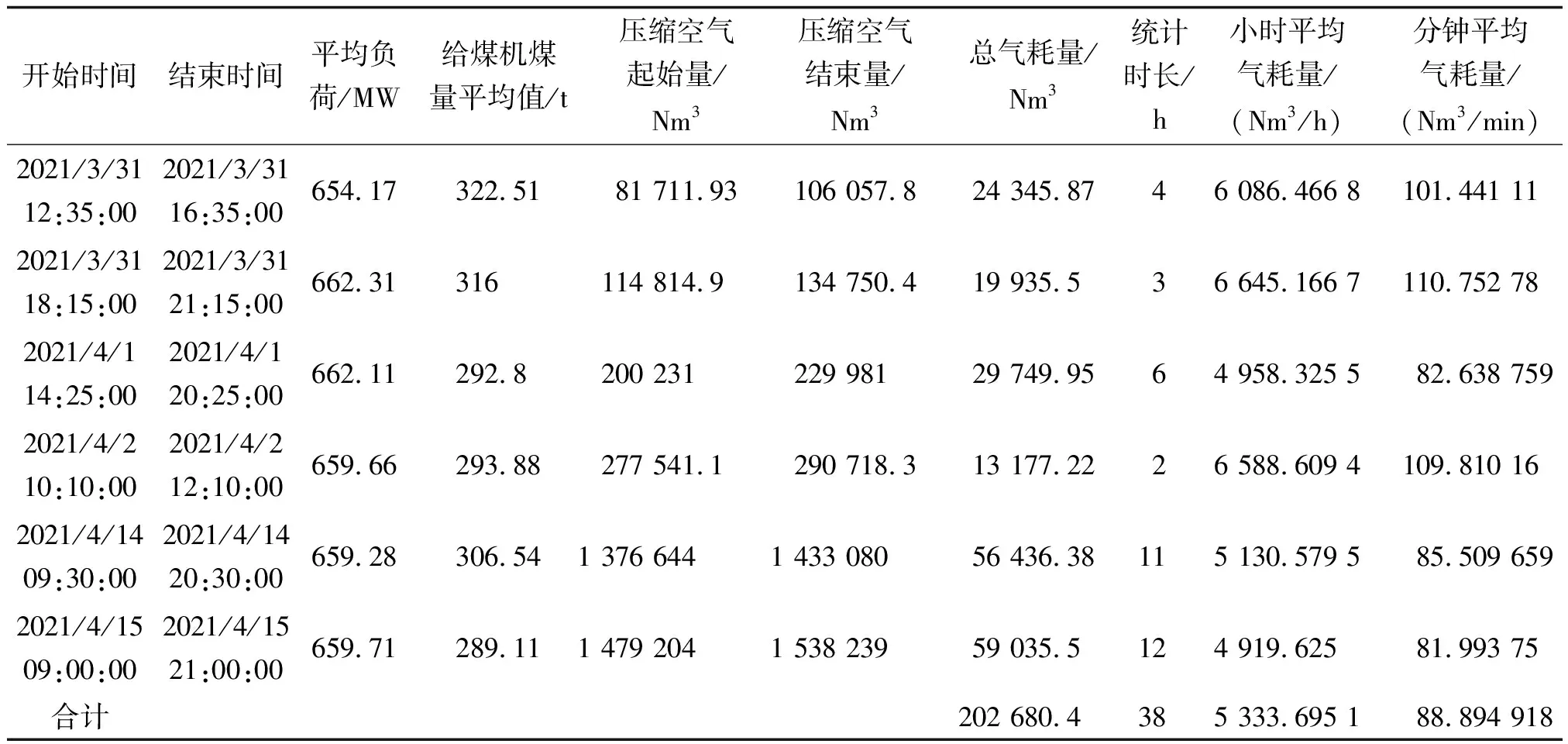

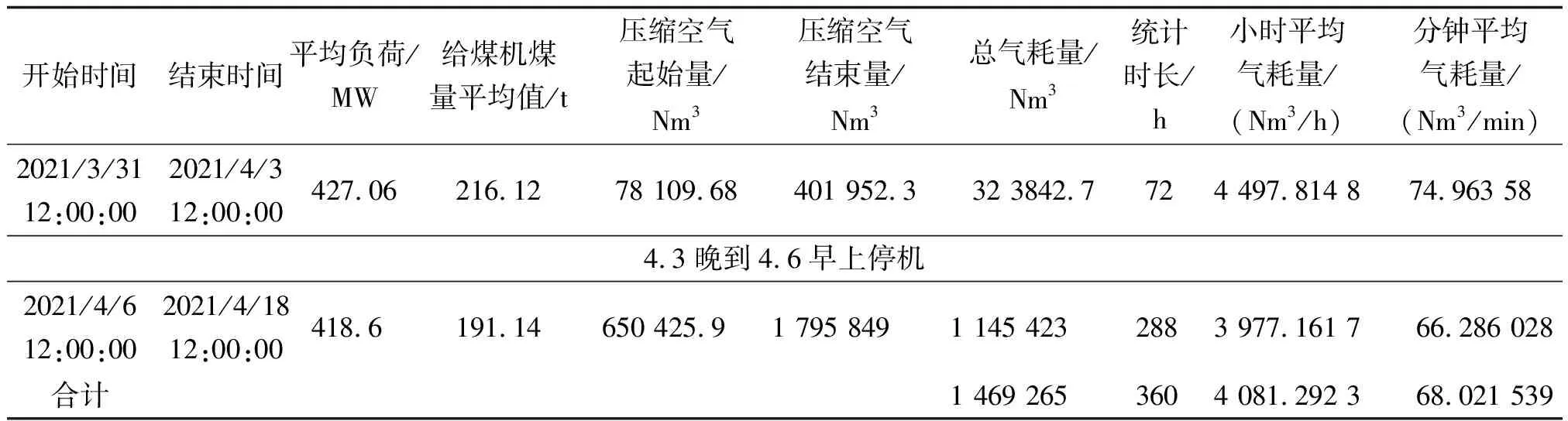

改造前在3#炉一、二电场输灰压缩空气母管上安装热式气体质量流量计(型号:KYTTMF200),并接入DCS画面。通过现场测试,对一、二电场压缩空气耗量数据进行收集,测试结果如表1、表2所示。

表1 额定负荷耗气量统计表(改造前)

表2 平均耗气量统计表(改造前)

机组额定负荷共统计38 h,总耗气量202 680 Nm3,分钟平均耗气量为88.89 Nm3/min;在机组平均负荷450 MW工况下共统计360 h,总耗气量为1 469 312 Nm3,分钟平均耗气量为68.02 Nm3。

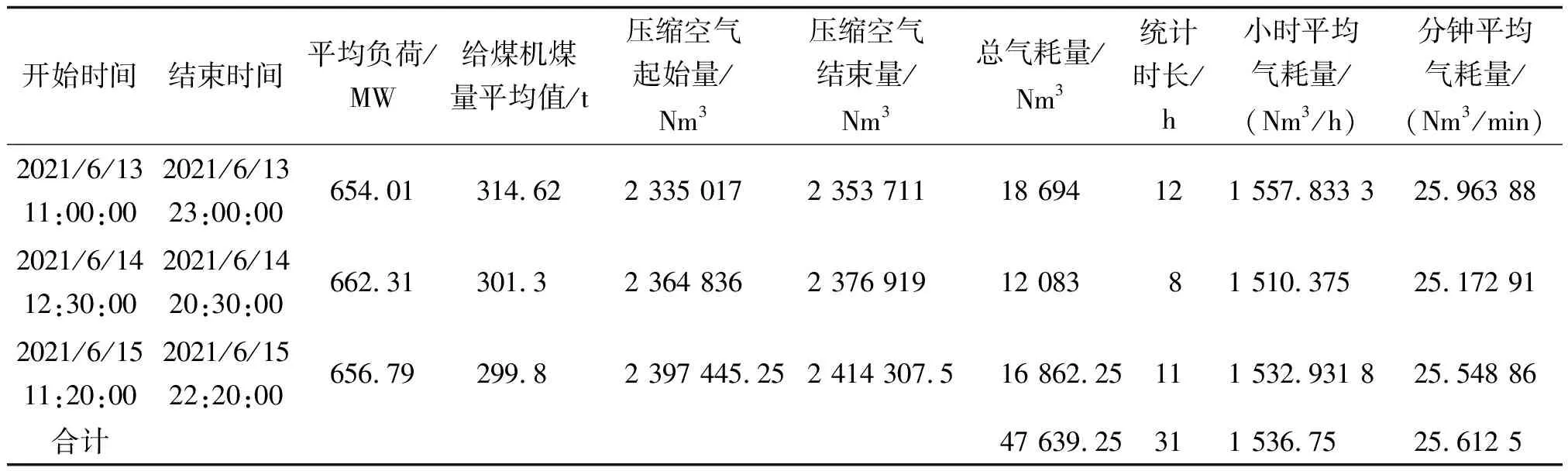

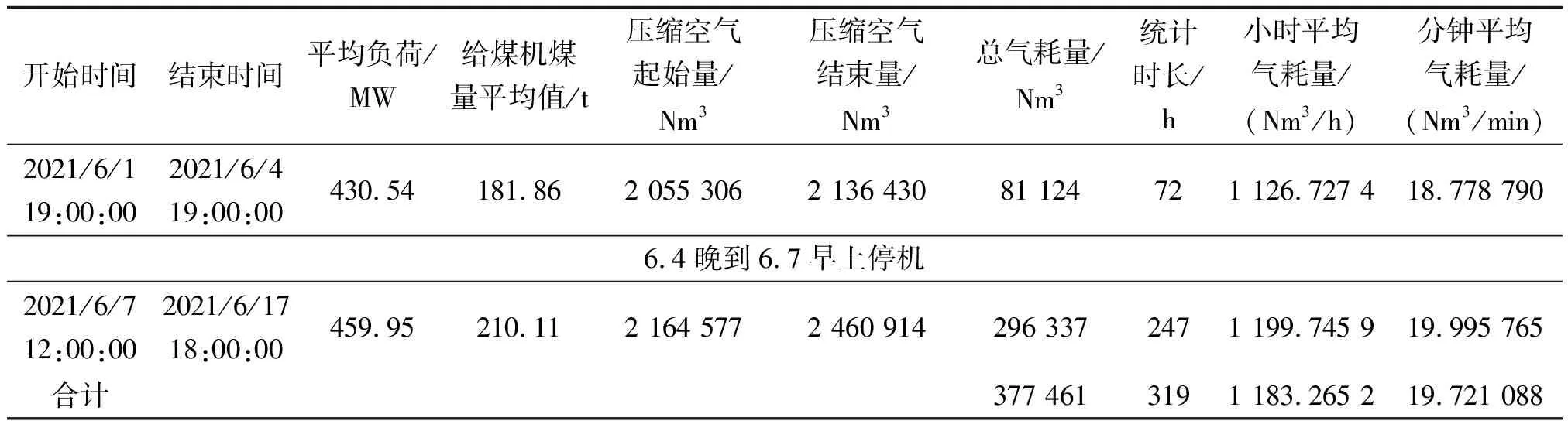

4.2 改造后运行情况

改造后,用同一流量计对3#炉一、二电场输灰压缩空气耗量再次进行了统计,机组额定负荷共统计31 h,总耗气量为47 639.25 Nm3,分钟平均耗气量为25.61 Nm3/min。在机组平均负荷450 MW工况下共统计319小时,总耗气量为377 461 Nm3,分钟平均耗气量为19.72 Nm3/min。

4.3 耗气量对比

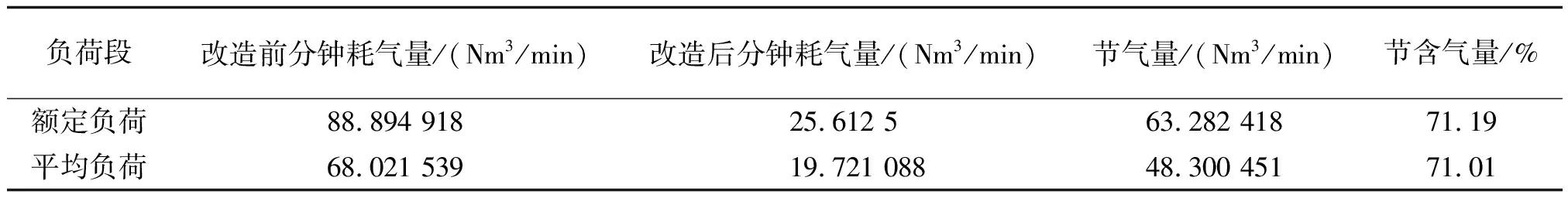

改造后3#炉一、二电场输灰压缩空气耗量在锅炉额定负荷下从88.89 Nm3/min下降至25.61 Nm3/min,平均负荷下耗气量从68.02 Nm3/min下降至19.72 Nm3/min,在额定负荷和平均负荷下,节能效果均达到了70%左右。改造后的耗气量统计如表3、表4所示。

表3 额定负荷耗气量统计表(改造后)

表4 平均耗气量统计表(改造后)

4.4 节能效果

改造前,单台锅炉运行时至少需使用3台60 m3空压机用于输灰和杂用,2台锅炉则需要5台空压机。通过对3#炉一、二电场的改造后,3#机运行时只需运行2台空压机,2台机组运行时使用4台空压机,可减少1台空压机运行。

单台空压机额定功率为350 kW,根据空压机电能表统计,每天耗电量约为9 000 kW·h,按3#机组每年运行6 000 h计算,每年可减少电耗225万kW·h。具体见表5。同时因改造后系统设备减少,输送速度降低,每年可节省较多的维护材料和人工成本。

表5 改造前后对比

5 结论

先导式输灰系统相对于传统的输灰系统优势明显,本次3#炉一、二电场输灰系统改造后,节气率达到了71%,取得了较好的节能效果,同时简化了系统,提高了系统可靠性。改造后系统运行稳定,基本没有缺陷发生,可作为输灰系统新建和改造的参考。