轴流螺旋滚筒式食用向日葵脱粒装置设计与试验

2023-01-16连国党魏鑫鑫马丽娜周国辉宗望远

连国党,魏鑫鑫,马丽娜,2,周国辉,宗望远,2

轴流螺旋滚筒式食用向日葵脱粒装置设计与试验

连国党1,魏鑫鑫1,马丽娜1,2,周国辉3,宗望远1,2※

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070;3. 石家庄金箭机械设备制造有限公司,石家庄 052160)

针对食葵脱粒过程中籽粒表皮划伤严重及未脱净率高等问题,该研究设计了一种轴流螺旋滚筒式食葵脱粒装置。脱粒元件为外径32 mm的螺旋管,对物料在脱粒空间的运移过程进行运动学与动力学分析,确定脱粒元件螺旋管螺旋升角为63°,螺距为2 800 mm。以葵花3638为对象进行台架试验,通过单因素试验探索喂入量、滚筒转速及脱粒间隙对籽粒未脱净率和破损率的影响,根据单因素试验结果,以喂入量、滚筒转速、脱粒间隙为影响因素,未脱净率和破损率为响应指标,进行二次回归正交旋转组合试验,利用Design-Expert软件建立响应指标与影响因素之间的数学模型,基于响应面法进行参数优化,获得脱粒装置在喂入量1.4 kg/s、滚筒转速300 r/min、脱粒间隙35 mm的参数组合下脱粒效果较好,此时未脱净率为0.55%,破损率1.76%。以优化参数组合进行验证试验,结果表明,未脱净率为0.59%、破损率为1.77%,与模型预测值的相对误差均小于5%。该装置未脱净率与破损率均低于现有向日葵脱粒机,满足向日葵机械化收获标准。该研究可为食葵机械化收获装备的研制提供理论参考。

农业机械;参数优化;食用向日葵;螺旋滚筒;脱粒装置

0 引 言

向日葵是全球四大油料作物之一,其籽粒营养物质丰富,不仅是葵花油的优质油源,也是加工休闲食品的重要原材料[1]。全球大约有40个国家及地区种植向日葵,总种植面积约0.27亿hm2左右,主要分布在俄罗斯、乌克兰、阿根廷、中国、美国等国家,但是国外以油葵(油用向日葵)种植为主,食葵(食用向日葵)种植面积不到10%[2-3];国内向日葵种植主要集中在内蒙古、新疆、河北及东北地区,常年种植面积稳定在106.67多万hm2,其中食葵面积占70%左右[4-5]。目前食葵的收获主要是人工与机械相结合,无法满足食葵规模化生产需求,机械化收获是解决食葵产业化发展和提高农民收益的关键问题,在食葵机械化收获过程中,脱粒是不可缺少的一道工序。

由于食葵籽粒上有短毛,较为细嫰,使用传统脱粒元件表皮易被划伤造成花皮籽粒,大大降低其经济价值,且葵盘破碎严重,不易清选。脱粒元件结构形式及脱粒系统关键工作参数匹配问题是影响食葵脱粒效果的主要因素[6]。近年来,国内外学者也进行了一系列的相关探索。Azharuddin等[7]使用不同形态的钉齿滚筒探究脱粒元件结构对向日葵脱粒性能的影响;Morsy等[8]使用“钉齿-纹杆”组合式滚筒探究脱粒速度、含水率及脱粒间隙等因素对向日葵脱粒性能的影响;Abdollahpour等[9-10]采用搅拌的原理探究脱粒速度、含水率及喂入量对脱粒效果的影响;Sudajan等[11]探究了不同滚筒类型、滚筒转速及喂料速度等对脱粒性能的影响;黄晓鹏等[12]设计了一种搓齿钉式葵花脱籽机,探究食葵脱粒效果;王云德[13]使用不同结构形式的脱粒滚筒探究食葵脱粒效果;韩长杰等[14]使用弓齿与钉齿相结合脱粒方式探究油葵脱粒效果;于亚飞[15]依据仿生原理鸡喙离散食葵籽粒过程,设计了食葵仿生脱粒机;张学军等[16]设计了一种正多杆变隙式油葵脱粒装置,使用纹杆式脱粒元件,探究不同工作参数下对油葵的脱粒效果;郝建军等[17]设计了一种切流式油葵脱粒筛分机,探究喂入量、滚筒转速及脱粒间隙对脱粒效果的影响。综上所述,目前对向日葵脱粒装置的研究主要针对钉齿、纹杆、弓齿组合等脱粒元件,此类脱粒元件对食葵籽粒表皮损伤严重,脱粒效果不理想。

本文针对食葵脱粒装置易导致食葵籽粒表皮被划伤、未脱净率高等问题,设计了一种轴流螺旋滚筒式食葵脱粒装置,对物料在脱粒空间运移的运动学与动力学分析,明确脱粒元件的结构参数,基于单因素与多因素试验,探究脱粒装置工作参数对脱粒效果的影响,寻求最佳参数组合,以期为食葵机械化收获提供参考。

1 整体结构与工作原理

1.1 整体结构

食葵脱粒装置整体结构见图1,主要由脱粒滚筒、顶盖、动力传动系统、电机、机架、籽粒收集装置、凹板筛、脱粒间隙调节机构及物料输送装置等组成。

1.物料喂入口 2.脱粒滚筒 3.顶盖 4.动力传动系统 5.电机 6.机架 7.籽粒收集装置 8.凹板筛 9.脱粒间隙调节机构 10.物料输送装置

1.2 工作原理

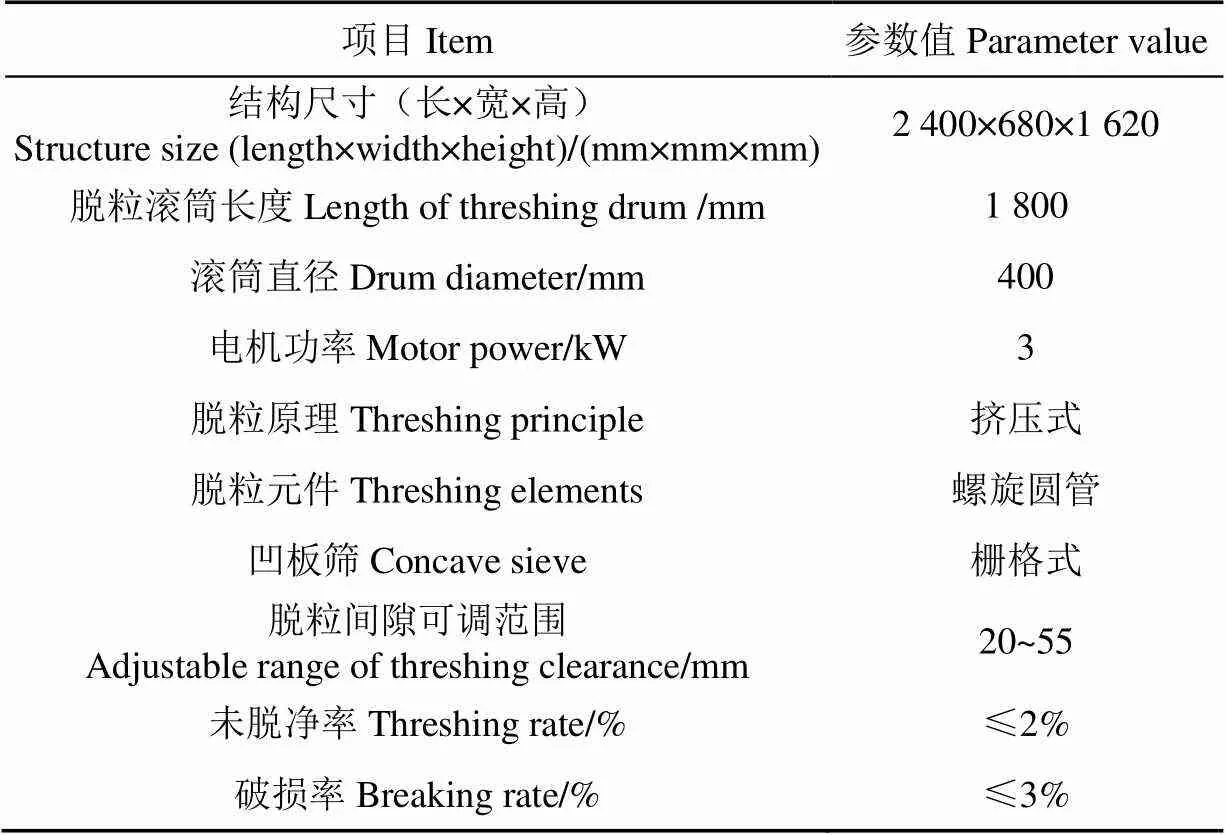

工作时,输送装置将物料输送至脱粒装置喂入口,物料从喂入口进入脱粒装置,在螺旋管式脱粒元件与凹板筛共同作用下,葵盘受到挤压而变形,导致籽粒与葵盘的连接变松散,实现部分籽粒分离,随着螺旋管与凹板筛连续多次挤压葵盘,达到籽粒与葵盘完全脱粒。葵盘在螺旋管作用下边脱粒边运移,籽粒通过凹板筛落入收集装置,杂物被运移至脱粒装置排杂口流出,脱粒装置结构及性能参数如表1所示。

表1 脱粒装置结构及性能参数

2 关键部件设计

2.1 脱粒滚筒

脱粒滚筒是脱粒装置的关键工作部件,关系到脱粒装置的整体性能。轴流脱粒滚筒有圆柱形和圆锥形2种,现有收获机多采用圆柱形脱粒滚筒[18],故选用圆柱形脱粒滚筒。

2.1.1 结构尺寸确定

脱粒滚筒直径关系到脱粒装置的工作效率,在相同转速下,直径过小脱粒元件线速度低,与物料接触力度小,脱粒不干净,直径过大脱粒元件线速度高,与物料接触力度大,但物料破损严重。结合国内纹杆脱粒滚筒标准(NJ105-75),确定滚筒直径为400 mm。滚筒长度直接决定脱粒装置的脱粒性能及分离能力,过短物料在脱粒空间滞留时间短,脱粒不充分,过长物料在脱粒空间滞留时间长易出现过脱现象,籽粒含杂较多,不利于清选,滚筒长度(mm)主要由喂入量及滚筒结构形式确定,按公式(1)计算[19]。

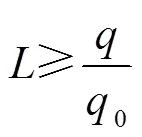

式中为喂入量,kg/s;0为滚筒单位长度的脱粒能力,kg/(s·m)。

依据农业机械设计手册[19],不同的作物和脱粒结构形式,滚筒单位长度的脱粒能力不同,对螺旋脱粒滚筒,经试验测定0取0.7~1.0 kg/(s·m),取1.4kg/s,由公式(1)计算出脱粒滚筒长度范围为1 400~2 000 mm,结合纵轴流脱粒滚筒长度[19],确定其长度为1 800 mm。

2.1.2 脱粒元件选择与布置

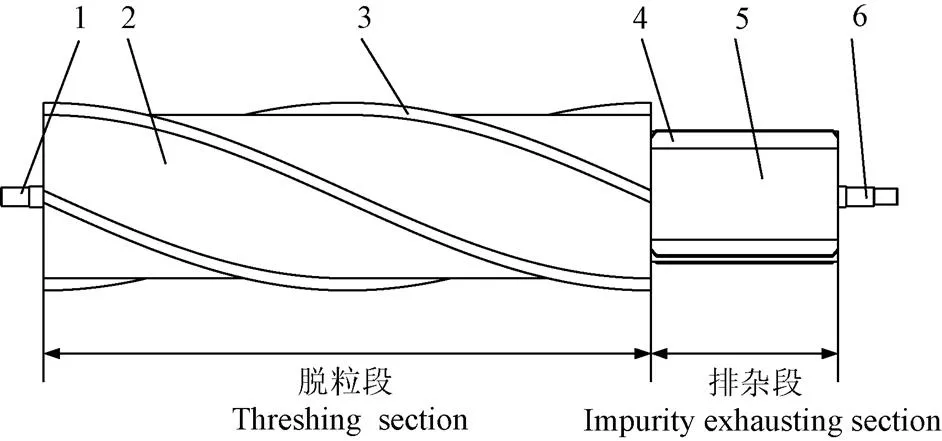

完熟期食葵茎秆、葵盘背面变黄、叶片干枯,其籽粒为瘦果,表皮多为黑底白纹且附有短毛,较为细嫰,易脱粒但表皮极易被划伤。由于螺旋管结构为圆状无棱角,与物料碰撞强度低,摩擦力小,对食葵籽粒损伤小且能确保葵盘完整性,因此脱粒元件使用螺旋管,螺旋管在滚筒上按4头布置,如图2所示。

1.左轴头 2.滚筒体 3.螺旋管 4.拨盘板 5.排杂筒体 6.右轴头

根据课题组测量,河北地区广泛种植的优质品种葵花3638葵盘直径180~330 mm,葵盘厚度45~70 mm,籽粒长度16~26 mm。本文脱粒工艺为切向喂入、轴向脱粒、切向排出方式,脱粒滚筒工作区分为脱粒段和排杂段,脱粒段尺寸过小会导致脱粒不充分,未脱净率高,排杂段尺寸过小会导致杂物不能及时排除,出现堵塞现象,根据葵盘直径尺寸实测最大值,确定脱粒段长度1 400 mm,排杂段长度400 mm。

为避免滚筒体与凹板筛间距过小造成籽粒破裂,螺旋管直径应大于食葵籽粒长度。前期试验对比了相同滚筒转速及喂入量条件下直径28、32、36 mm螺旋管的脱粒效果,结果表明螺旋管直径越大,与葵盘的接触面积越大,脱粒间隙越小,脱净率越高,但对葵盘的破损越大,螺旋管直径越小,与葵盘的接触面积越小,脱粒间隙越大,脱净率越低,葵盘破损越小,综合考虑选择外径为32 mm的螺旋管作为脱粒元件。

与钉齿、纹杆、弓齿等常用脱粒元件击打、揉搓脱粒原理相比,螺旋管式脱粒元件与葵盘接触更加柔和,葵盘经过挤压后整体变松散,更易脱粒,且对葵盘及籽粒的损伤较小,降低籽粒破损率。

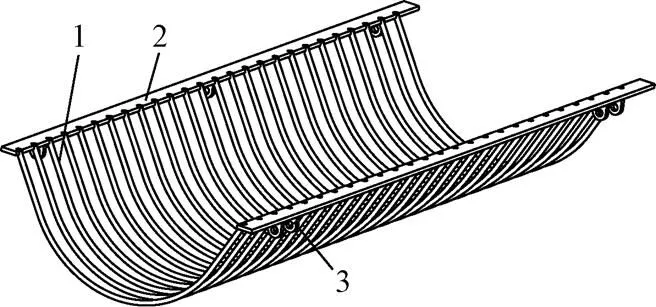

2.2 凹板筛

凹板筛在脱粒过程中配合脱粒滚筒完成籽粒的脱粒及分离,其长度由脱粒滚筒的有效工作长度决定,结合上文脱粒滚筒脱粒段尺寸,凹板筛长度取1 400 mm。常用凹板筛有冲孔与栅格两种,本文根据食葵籽粒形态,选择栅格式(见图3),栅格采用直径为10 mm的圆钢按半圆弧焊接而成,栅格宽度为28 mm,包角180°,由于圆钢无棱角,与葵盘碰撞强度低,且对葵盘的摩擦阻力小,籽粒通过性好,可降低籽粒的破损率,有利于实现籽粒与杂质分离。

1.凹板筛杆 2.凹板筛连接板 3.凹板筛挂座

为了使物料顺畅进入脱粒空间,凹板筛与脱粒滚筒圆心错位布置[20],通常入口间隙1>出口间隙2。

2.3 脱粒过程分析

螺旋管式脱粒元件工作过程不仅与凹板筛共同挤压物料使籽粒分离,而且实现物料沿轴向运移,为探究螺旋管的螺旋升角及螺距等关键参数,开展物料在脱粒过程中沿轴向运移的运动学与动力学分析。

2.3.1 物料沿轴向动力学分析

脱粒过程物料与螺旋管在任一处接触,并与其产生相对滑动,受力分析如图4所示。

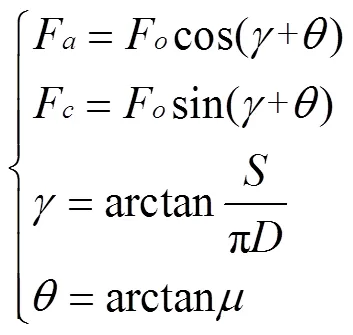

螺旋管对物料的作用力合力F与螺旋管的法向力F偏离了一定角度,此角度为摩擦角,将合力分解为轴向力F和圆周力F。

式中为物料与螺旋管之间的摩擦系数;为螺距,m;为脱粒滚筒直径,m。

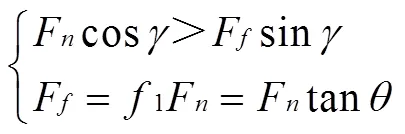

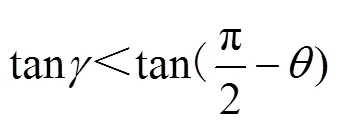

若使物料轴向运动,必须保证轴向动力大于轴向阻力,即满足:

式中1为物料与螺旋管之间的滑动摩擦系数。

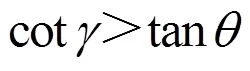

由公式(3)可得:

故螺旋升角与摩擦角应满足:

1.滚筒体 2.螺旋管

1.Drum body 2.Spiral tube

注:为滚筒旋转角速度,rad·s-1;F为螺旋管对物料的作用力合力,N;F为螺旋管的法向力,N;F为滚筒与物料的摩擦力,N;为摩擦角,(°);为螺旋升角,(°);F为F的轴向分力,N;F为F的圆周分力,N。

Note:is the angular speed of drum rotation, rad·s-1;Fis the combined force of the spiral tube on the materials, N;Fis the normal force of the spiral tube, N;Fis the frictional force between the spiral drum and the materials, N;is the friction angle, (°);is the spiral lift angle, (°);Fis the axial component force ofF, N;Fis the circumferential component force ofF, N.

图4 物料沿螺旋滚筒轴向运移的受力分析

Fig 4 Force analysis of material transported along the axis of spiral drum

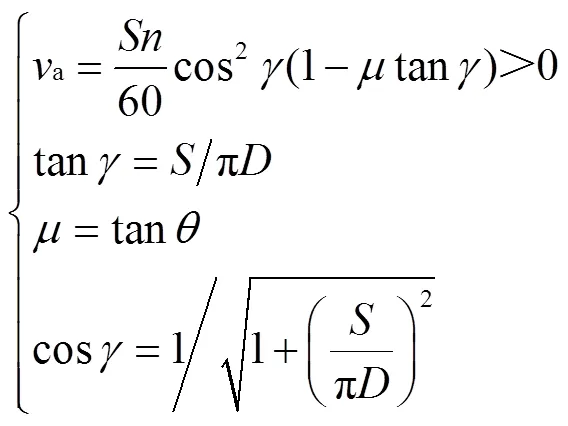

2.3.2 物料沿轴向运动学分析

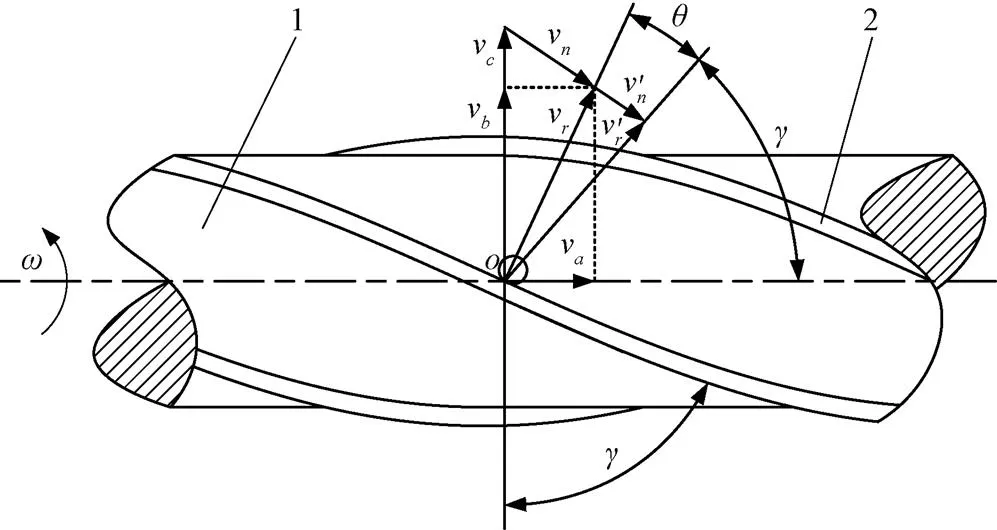

脱粒过程物料在螺旋管作用下边旋转边沿轴向运移,任一点处物料运动速度图解如图5所示。

由于物料与螺旋管之间存在摩擦力,因此点物料的绝对速度方向偏离法线一定角度,其合速度v可分解为沿轴向的速度v和沿圆周的速度v。

若使物料沿轴向运移,必须保证轴向分速度大于0,即满足:

由公式(5)可得出:

联立公式(7)和(8)得出螺旋管螺距应满足:

根据公式(5)和(9)确定螺距为2 800 mm,螺旋升角为63°。

1.滚筒体 2.螺旋管

1.Drum body 2.Spiral tube

注:为物料与螺旋管接触点;v为物料的运动合速度,m·s-1;'为物料的绝对运动速度,m·s-1;v为物料的牵连速度,m·s-1;v为在摩擦力条件下物料相对螺旋管的滑动速度,m·s-1;v为无摩擦力条件下物料相对螺旋管的滑动速度,m·s-1;v为v的轴向分速度m·s-1;v为v的圆周分速度,m·s-1。

Note:is the point of contact between material and spiral tube;vis the combined speed of motion of the materials, m·s-1;'is the absolute speed of motion of the materials, m·s-1;vis the implication speed of the materials, m·s-1;vis the sliding speed of the materials relative to the spiral tube under frictional conditions, m·s-1;vis the sliding speed of the materials relative to the spiral tube under frictionless conditions, m·s-1;vis the axial partial speed ofv, m·s-1;vis the circumferential partial speed ofv, m·s-1.

图5 物料在滚筒上的运动速度分析

Fig.5 Speed analysis of material movement on the drum

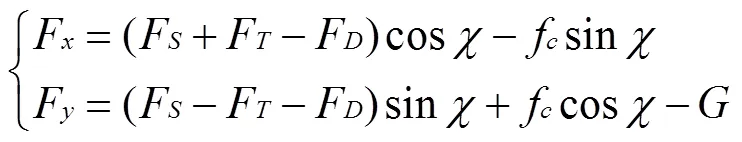

2.3.3 物料挤压过程分析

为探究挤压力对脱粒效果的影响,对物料在挤压过程进行受力分析,选取凹板筛侧任一截面,在任一位置葵盘重心处建立坐标系进行受力分析,如图6所示,在水平及竖直方向对各力进行分解。

整理得葵盘所受挤压合力合为

综上分析,葵盘所受挤压合力合与有关,随着脱粒间隙变化而变化,所以挤压力随着脱粒间隙的变化而变化,挤压力过大,籽粒破损率高,挤压力过小,未脱净率高,因此脱粒间隙对脱粒效果影响较大。

2.4 物料轴向运动仿真分析

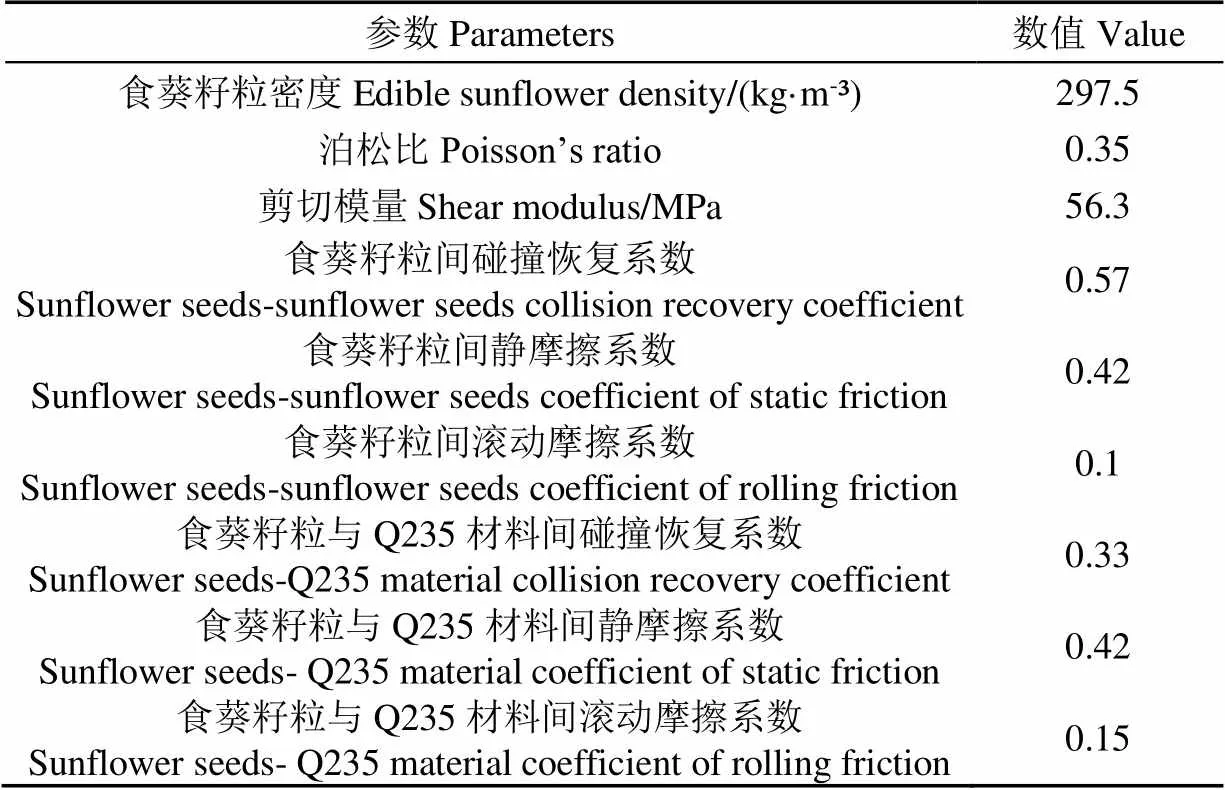

为验证脱粒装置设计的合理性,分析脱粒过程中物料的运动情况,基于EDEM软件对螺旋滚筒中葵盘运动过程进行仿真分析[21]。根据食葵脱粒装置实际工况要求,设定喂入量为1.4 kg/s、转速为300 r/min、脱粒间隙为35 mm。参考相关文献[22-23],结合实际测量结果设定仿真参数,见表2。

1.凹板筛 2.葵盘 3.滚筒体 4.螺旋管

1.Concave sieve 2.Sunflower disc 3.Drum body 4.Spiral tube

注:1为入口间隙,mm;为脱粒间隙,mm;2为出口间隙,mm;为葵盘重心;F为凹板筛对葵盘的支持力,N;F为螺旋管对葵盘的作用力,N;f为凹板筛对葵盘的摩擦力,N;F为滚筒体对葵盘的作用力,N;为葵盘重力,N;为凹板筛支持力与水平线的夹角,(°)。

Note:1is the inlet clearance, mm;is the threshing clearance, mm;2is the outlet clearance, mm;is the center of gravity of the sunflower disc;Fis the support force of the concave sieve on the sunflower disc, N;Fis the force of the spiral tube on the sunflower disc, N;fis the friction force of the concave sieve on the sunflower disc, N;Fis the force of the drum body on the sunflower disc, N;is the gravity of sunflower disc, N.is the angle between the concave screen support force and the horizontal line, (°).

图6 脱粒装置对物料的挤压原理

Fig.6 The principle of extrusion of material by threshing device

表2 仿真参数

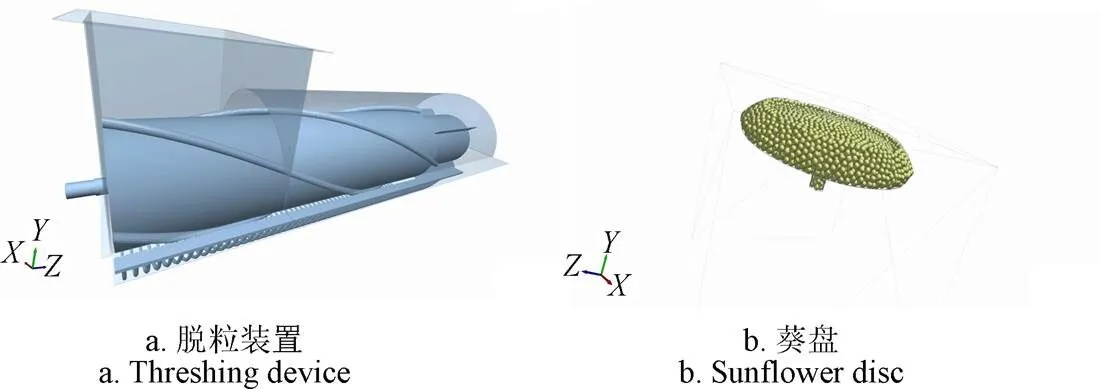

利用Solidworks软件建立脱粒装置模型(图7a)并导入EDEM 软件,然后建立葵盘仿真模型(图7b),设定葵盘直径、厚度和带茎秆长度为202、53、30 mm。

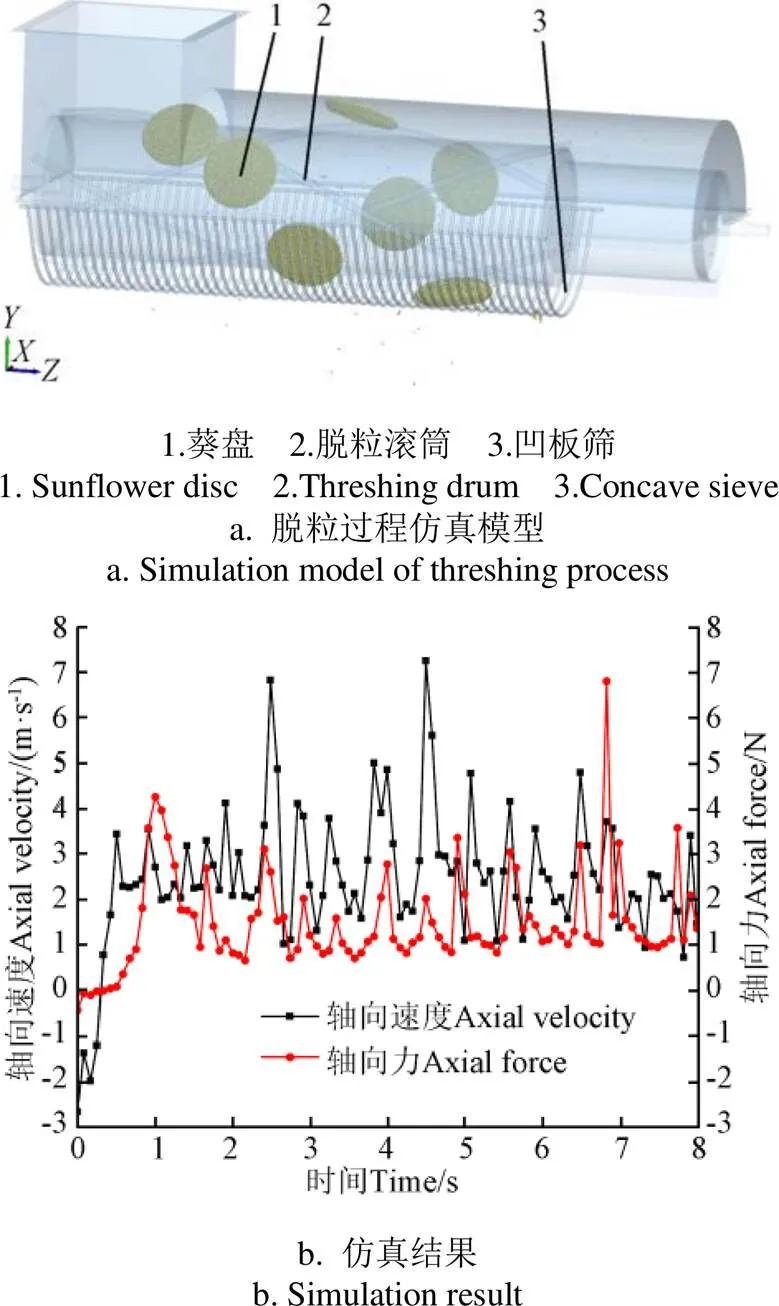

将模型导入EDEM 软件后,对相关参数进行设定,利用EDEM求解器提取物料在脱粒空间运动中的轴向力及轴向速度,见图8。

图7 仿真模型

图8 脱粒过程仿真结果

由于物料在脱粒空间边脱粒边沿轴向运移,因此轴向速度和轴向力应大于0,即:

由图8b仿真结果可知,在脱粒滚筒高速旋转下,葵盘初始进入脱粒空间时,脱粒元件对葵盘产生作用力,出现反弹现象,导致葵盘在脱粒空间喂入口位置出现不规则跳动,因此葵盘初始进入脱粒空间一段时间内轴向力及轴向速度出现负值,随着时间的增大,葵盘轴向速度和轴向力均为正值,葵盘在脱粒空间沿轴向运移,说明整机结构设计合理。

3 台架试验

3.1 试验材料

试验选用石家庄金箭机械设备制造有限公司试验田种植的葵花3638,葵盘直径为180~330 mm,厚度45~70 mm,含水率28%~36%,籽粒含水率13.5%~15%,籽粒长度16~26 mm,单个葵盘质量265~785 g,共采集600个葵盘,大约420 kg。试验于2021年10月10日至10月15日在河北石家庄金箭机械设备制造有限公司进行。

3.2 试验仪器及设备

轴流螺旋滚筒式食葵脱粒装置试验台(课题组自制,图9),水分测定仪MB45(量程0~45 g,精度0.001)、三相异步电机(YE3-100L2-4),电子天平LP-C100001(量程0~10 000 g,精度0.1 g)、胜利VICTOR DM6234P+转速表(转速范围2.5~99 999 r/min,精度:±0.5%)、HOLIP变频器(HLP-A型),食品袋若干;扫把、簸箕、标签纸若干。

a. 试验现场a. Test siteb. 脱粒滚筒b. Threshing drum

3.3 试验方法

为探究脱粒装置工作参数对脱粒效果的影响,寻找较优工作参数组合,选取喂入量、滚筒转速、脱粒间隙为试验因素,未脱净率和破损率为响应指标,进行二次回归正交旋转组合试验。试验设计为三因素三水平二次回归正交旋转组合试验[24],共17组,每组试验重复3次取平均值。试验参照GB/T 5982-2017《脱粒机试验方法》[25]开展,在正交试验前先开展单因素试验,确定各因素水平范围,随机将葵盘分为17组。物料输送装置皮带上设有隔板,按照试验设计对每组试验喂入的葵盘按质量依次放至皮带隔板内,保证每组试验喂入量恒定,按试验要求调整好脱粒间隙,启动电源开关先使脱粒装置运转,通过变频器转速按钮调试滚筒转速,后运行物料输送装置将葵盘依次喂入,收集脱粒装置脱出物并称量,按公式(13)~(14)计算未脱净率和破损率。

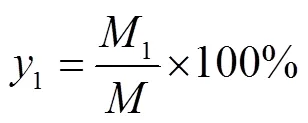

未脱净率为每份样品中葵盘未脱下籽粒的质量1(g)与该样品籽粒总质量(g)的比值:

破损率为每份样品中被机器损伤、表皮划伤及有裂纹的籽粒2(g)与该样品籽粒总质量(g)的比值:

3.4 单因素试验

为确定正交组合试验各因素水平合理的范围,先对喂入量、滚筒转速、脱粒间隙进行单因素试验,找出各因素对脱粒效果的影响规律。

3.4.1 喂入量对脱粒效果的影响

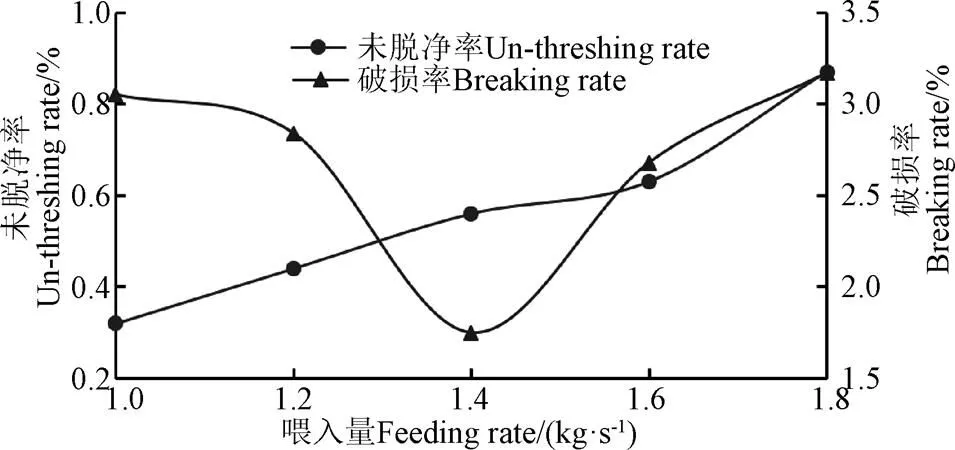

脱粒装置连续工作情况下,喂入量大容易堵塞,喂入量小能耗较大。在滚筒转速300 r/min,脱粒间隙35 mm的条件下,改变喂入量进行单因素试验,具体结果见图10。

从图10中可以看出,随着喂入量的增大,未脱净率递增,喂入量在1.4~1.6 kg/s之间未脱净率变化较平缓,超过1.6 kg/s后递增明显。随着喂入量增大,籽粒破损率先降低后升高,喂入量1.4 kg/s时破损率最低,为1.75%。

图10 喂入量对脱粒性能的影响

3.4.2 滚筒转速对脱粒效果的影响

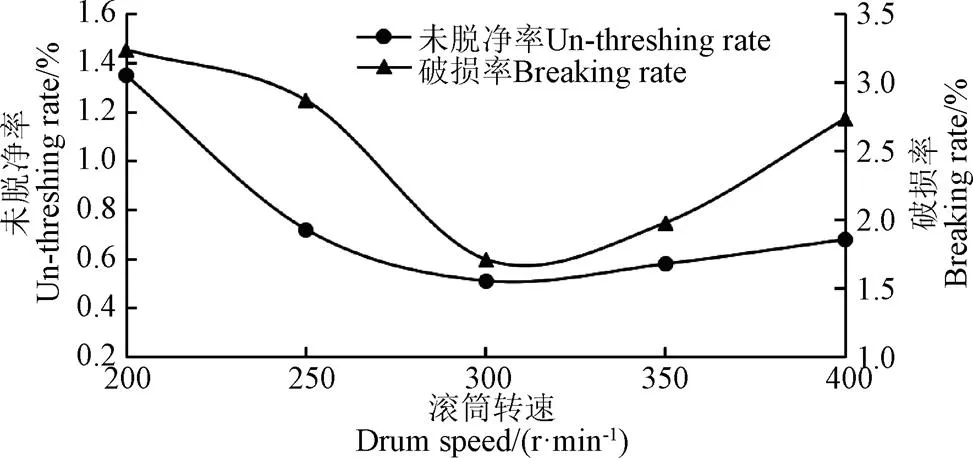

在脱粒过程中,脱粒元件线速度的大小直接影响葵盘在脱粒空间的运动状态,葵盘运动状态的改变将导致葵盘与脱粒元件之间的作用力变化,直接影响脱粒效果[26],借鉴油葵脱粒装置,初步确定滚筒转速为:200 r/min≤≤400 r/min[27]。在喂入量为1.4 kg/s,脱粒间隙35 mm条件下,改变滚筒转速进行单因素试验,具体结果见图11。

图11 滚筒转速对脱粒性能的影响

从图11可知,随着滚筒转速的增大,未脱净率先降低后升高,滚筒转速在300 r/min时最低,为 0.51%,超过300 r/min后递增。随着滚筒转速增大,籽粒破损率先降低后平缓升高,在300 r/min时破损率最低,为1.71%。

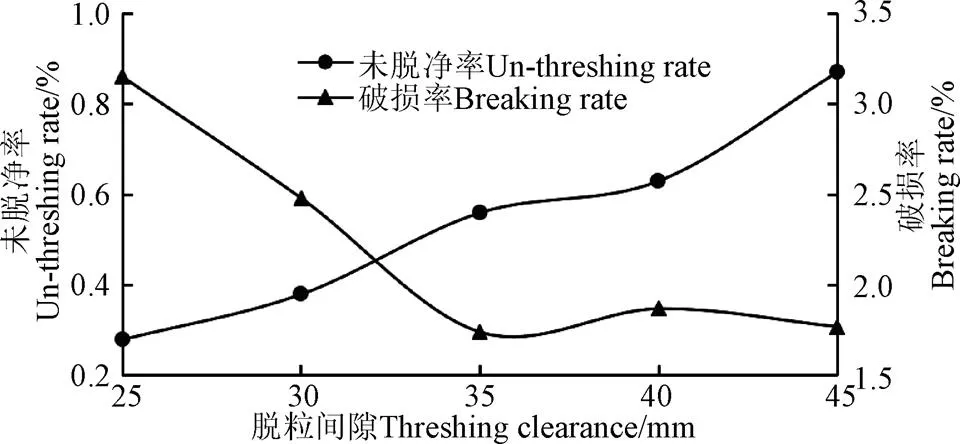

3.4.3 脱粒间隙对脱粒效果的影响

食葵脱粒过程中,未脱粒的葵盘从滚筒与凹板筛的间隙经过,脱粒间隙的大小对脱粒性能影响较大,在喂入量为1.4 kg/s,滚筒转速在300 r/min的条件下,改变脱粒间隙进行单因素试验,具体如图12所示。从图12可知,随着脱粒间隙的增大,未脱净率递增,在35~40 mm之间未脱净率变化较平缓,超过40 mm递增明显。随着脱粒间隙增大,破损率先递减后平缓,破损率在35 mm时达到最低,为1.74%。

图12 脱粒间隙对脱粒性能的影响

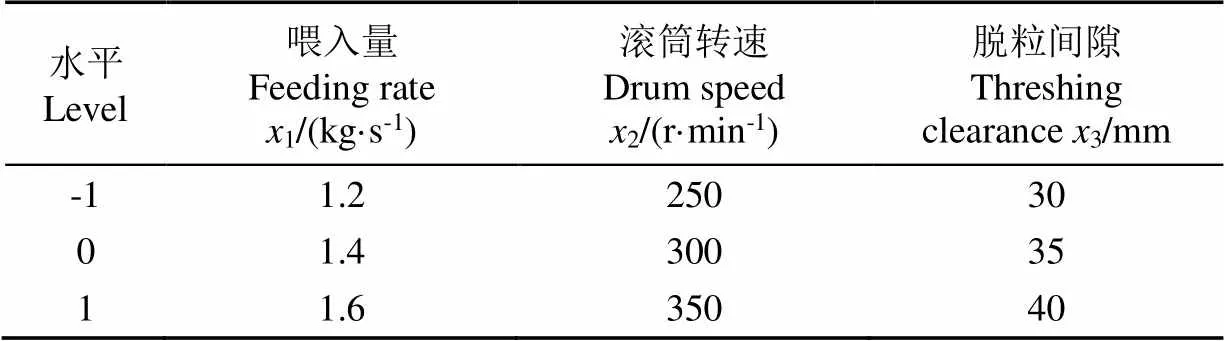

3.5 正交试验

以喂入量1、滚筒转速2、脱粒间隙3为试验因素,以未脱净率1和破损率2为评价指标,根据Box-Behnken试验原理设计三因素三水平二次回归正交旋转组合试验[28]。前期单因素试验结果表明,喂入量为1.2~1.6 kg/s,滚筒转速为250~350 r/min,脱粒间隙30~40 mm范围内,未脱净率和破损率较低,试验因素水平编码如表3所示。

表3 试验因素水平编码表

3.6 试验结果与分析

3.6.1 试验方案与结果

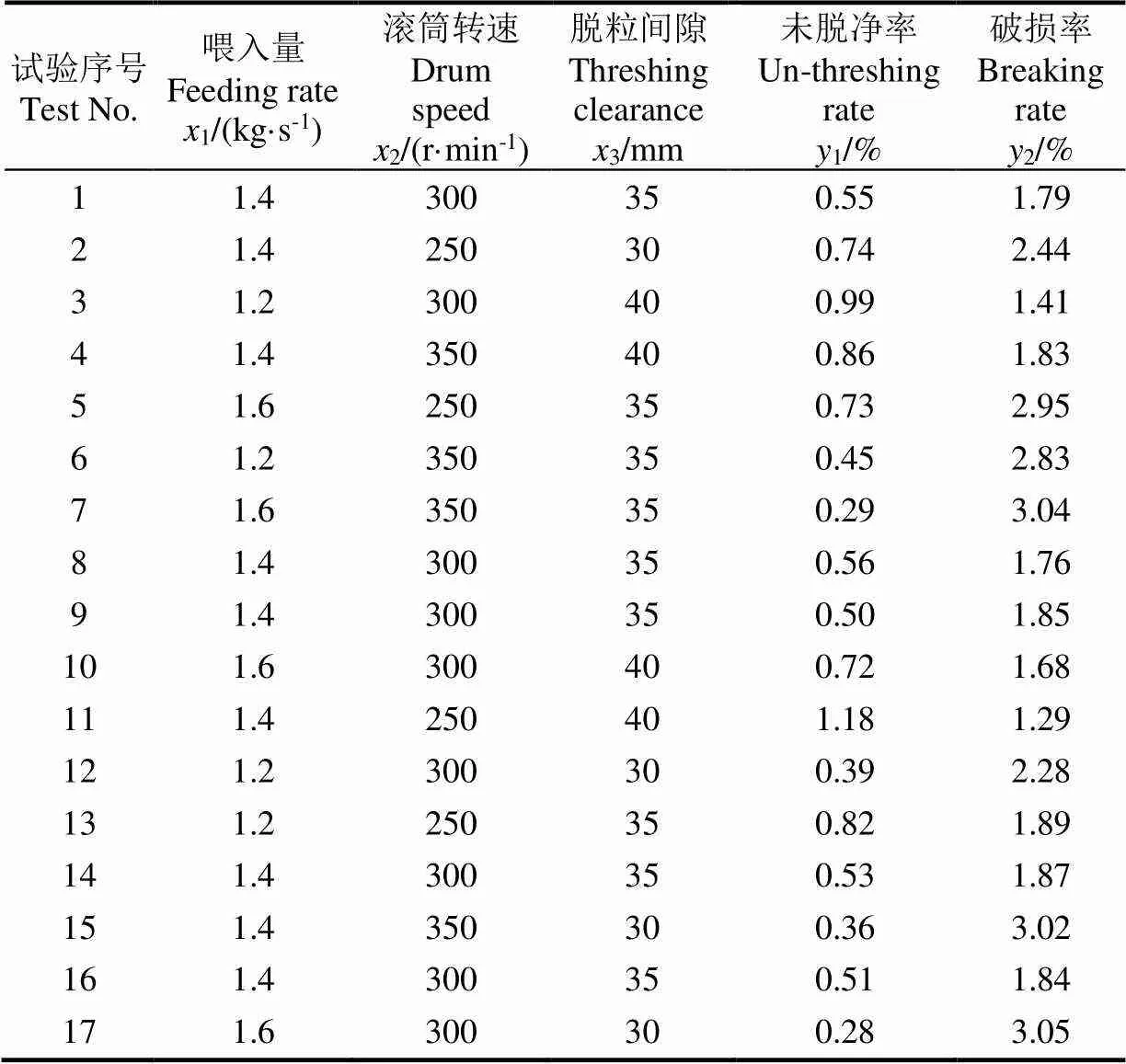

二次回归正交旋转组合试验设计方案及结果如表4所示。

表4 试验方案及结果

3.6.2 回归模型建立与方差分析

借助 Design-Expert软件对表4数据进行方差分析及显著性检验,结果见表5。通过回归模型方差分析表明:未脱净率、破损率的回归方程模型<0.000 1,说明2个回归方程模型显著,失拟项>0.05,无失拟因素存在,说明预测模型合理。

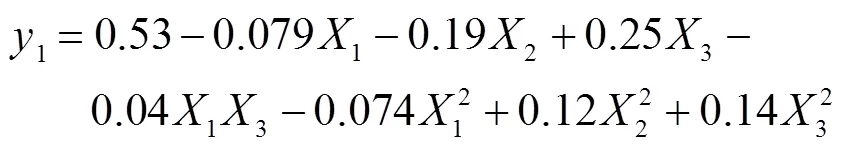

分别建立喂入量、滚筒转速、脱粒间隙与未脱净率1、破损率2之间的二次多项式数学回归模型,剔除不显著因素回归方程为

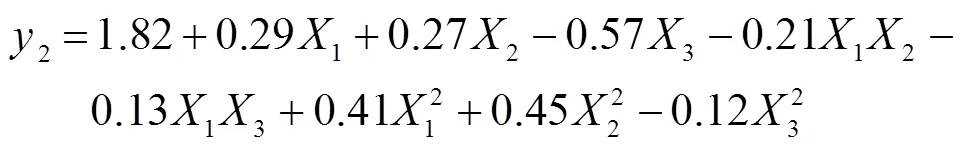

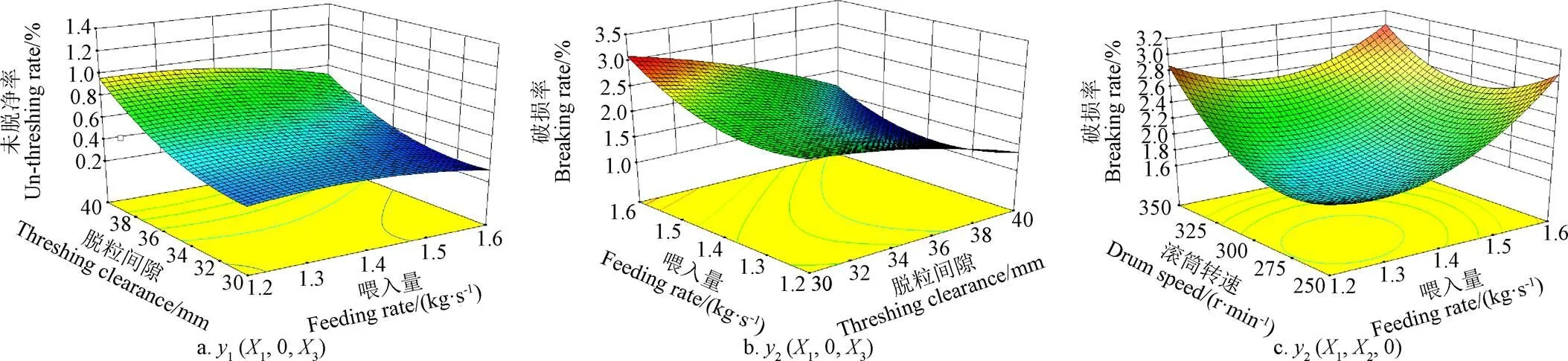

喂入量、滚筒转速、脱粒间隙对未脱净率1和破损率2的响应曲面如图13所示。

表5 食葵籽粒未脱净率和破损率回归模型方差分析

注:<0.01(极显著),0.01≤0.05(显著),≥0.05(不显著);X为x的水平值,=1,2,3。

Note:<0.01 (highly significant), 0.01≤<0.05 (significant),≥0.05 (not significant);Xis level value ofx,=1,2,3.

图13 试验因素对食葵未脱净率及破损率的响应曲面

由图13a可知,当滚筒转速300 r/min时,未脱净率随着脱粒间隙的增大而递增,随着喂入量的增大而变化不够明显。

由图13b可知,当滚筒转速300 r/min时,破损率随着脱粒间隙的增大呈平缓下降趋势,随着喂入量的增大,脱粒间隙物料厚度增大,导致脱粒元件与物料之间作用力增强,因此破损率呈现平缓的递增趋势。

由图13c可知,当脱粒间隙3=35 mm时,破损率随着滚筒转速的增大先减小后增大,随着喂入量的增大先减小后增大。

3.7 参数优化

由于各因素交互作用对未脱净率和破损率的影响不尽相同,以未脱净率最低、破损率最低为优化目标,寻求最佳工作参数组合,目标函数如公式(17)所示。

借助Design-Expert软件得出较优参数组合为:喂入量为1.36 kg/s,滚筒转速为302.52 r/min,脱粒间隙为35.35 mm,圆整优化结果,喂入量1.4 kg/s,滚筒转速300 r/min,脱粒间隙35 mm,此时未脱净率为0.55%,破损率1.76%,满足向日葵机械化收获标准,作业性能优于现有向日葵脱粒机,见表6。

表6 作业性能对比

3.8 试验验证

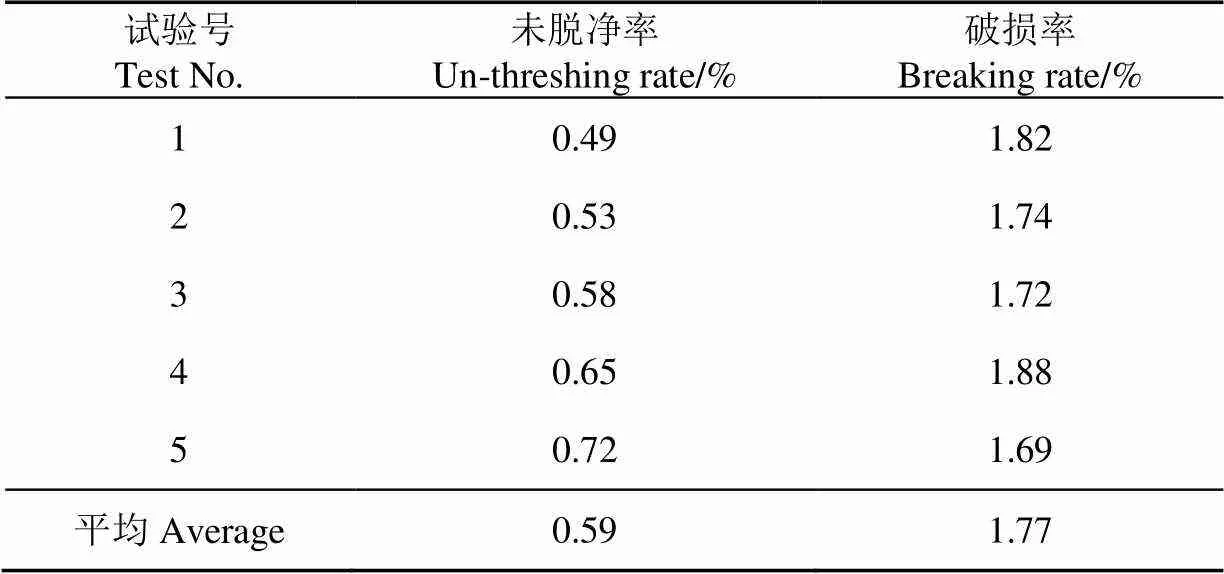

为操作方便,将优化参数圆整,以喂入量为1.4 kg/s,滚筒转速为300 r/min,脱粒间隙为35 mm,在食葵脱粒试验台上进行验证试验,为消除随机误差,进行5次试验取平均值,结果如表7所示。

表7 验证试验结果

试验结果表明,各评价指标均值与模型预测值的相对误差均小于5%,与优化结果基本吻合,参数优化结果可靠。

4 结 论

1)针对食葵在脱粒过程籽粒表皮易划伤,脱粒不干净等问题,设计了一种轴流螺旋滚筒式食葵脱粒装置。脱粒元件为直径32 mm的螺旋管,凹板筛为栅格式,包角180°,通过对物料在脱粒空间运移的运动学与动力学分析,确定螺旋管的螺旋升角为63°,螺距为2 800 mm。

2)以喂入量、滚筒转速、脱粒间隙为试验因素,以食葵盘未脱净率、籽粒破损率为响应指标,开展了正交试验,结果表明,在喂入量为1.4 kg/s、滚筒转速为300 r/min、脱粒间隙为35 mm时,脱粒效果较理想,此时未脱净率为0.55%,破损率1.76%,满足向日葵机械化收获标准。在该组合参数下进行台架验证试验,结果与模型预测值相对误差小于5%,证明预测模型具有实际意义。

[1] 赵涛. 向日葵资源的生产与市场前景[J]. 中国种业,2013(3):13-15.

[2] 安玉麟. 中国向日葵产业发展的问题与对策[J]. 内蒙古农业科技,2004(4):1-4.

[3] 张一宾,顾林玲. 近年来全球向日葵种植面积及农药使用市场与品种[J]. 现代农药,2018,17(1):16-18.

Zhang Yibin, Gu Linling. Planted area, agrochemical market and leading products of sunflower in recent years[J].Modern Agrochemicals, 2018, 17(1): 16-18. (in Chinese with English abstract)

[4] 郭树春,李素萍,孙瑞芬,等. 世界及我国向日葵产业发展总体情况分析[J]. 中国种业,2021(7):10-13.

[5] 李一男. 向日葵产业现状调查及发展前景预测[J]. 农业开发与装备,2020(4):41-44.

[6] Ali K A M, Huang X, Zong W, et al. Mechanical structure and operating parameters of sunflower harvesting machines: a review[J]. International Agricultural Engineering Journal, 2020, 29(2): 1-12.

[7] Azharuddin K, Mir S, Narasimhan M M, et al. Design and fabrication of sunflower seed extracting machine[J]. International Journal of Latest Technology in Engineering, Management & Applied Science (IJLTEMAS), 2016, 5(6): 90-97.

[8] Morsy H, Ashr A, Kfrawy A. Development and performance evaluation of a rubbing thresher for sunflower crop[J]. Journal of Soil Sciences and Agricultural Engineering, 2019, 10(1): 61-67.

[9] Abdollahpour S, Ghassemzadeh H. Designing, fabrication and evaluation of threshing unit edible sunflower[J]. Agricultural Engineering International: CIGR Journal, 2019, 21(2): 52-58.

[10] Chavoshgoli E, Abdollahpour S, Ghasemzadeh H, et al. Construction an innovative separator sunflower grain with new methods[J]. Agricultural Engineering International: CIGR Journal, 2020, 22(2). 76-85.

[11] Sudajan S, Salokhe V M, Triratanasirichai K. PM—Power and machinery: Effect of type of drum, drum speed and feed rate on sunflower threshing[J]. Biosystems engineering, 2002, 83(4): 413-421.

[12] 黄晓鹏,万芳新,汪山刚. 低破碎葵花脱籽机的设计与试验[J]. 机械研究与应用,2015,28(5):71-73.

Huang Xiaopeng, Wan Fangxin, Wang Shangang. Design and test of low crushing sunflower thresher[J]. Mechanical Research & Application, 2015, 28(5): 71-73. (in Chinese with English abstract)

[13] 王云德. 5TK-1200-320型葵花脱籽机设计与分析[D]. 兰州:甘肃农业大学,2017.

Wang Yunde. 5TK-1200-320 Design and Analysis of Sunflower Seed Extractor[D]. Lanzhou: Gansu Agricultural University, 2017. (in Chinese with English abstract)

[14] 韩长杰,刘希光,张学军. 油葵脱粒清选装置的设计与试验研究[J]. 新疆农业大学学报,2017,40(6):454-459.

Han Changjie, Liu Xiguang, Zhang Xuejun. Design and experimental research of oil sunflower threshing and cleaning unit[J]. Journal of Xinjiang Agricultural University. 2017, 40(6): 454-459. (in Chinese with English abstract)

[15] 于亚飞. 向日葵花盘籽粒力学与脱粒特性研究[D]. 洛阳:河南科技大学,2018.

Yu Yafei. Characteristics Research on Sunflower Disc and Seed of Mechanical and Threshing[D]. Luoyang: Henan University of Science and Technology, 2018. (in Chinese with English abstract)

[16] 张学军,马少腾,朱兴亮,等. 正多杆变隙式油葵脱粒装置设计与试验[J]. 农业工程学报,2020,36(4):26-33.

Zhang Xuejun, Ma Shaoteng, Zhu Xingliang, et al. Design and test of oil sunflower threshing device with variable clearance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(4): 26-33. (in Chinese with English abstract)

[17] 郝建军,魏文波,秦家辉,等. 切流式油葵脱粒筛分机设计与试验[J]. 农业机械学报,2022,53(2):139-148.

Hao Jianjun, Wei Wenbo, Qin Jiahui, et al. Design and test of cut-flow type oil sunflower threshing and screening machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(2): 139-148. (in Chinese with English abstract)

[18] 邸志峰,崔中凯,张华,等. 纹杆块与钉齿组合式轴流玉米脱粒滚筒的设计与试验[J]. 农业工程学报,2018,34(1):28-34.

Di Zhifeng, Cui Zhongkai, Zhang Hua, et al. Design and experiment of rasp bar and nail tooth combined axial flow corn threshing cylinder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(1): 28-34. (in Chinese with English abstract)

[19] 中国农业机械化科学研究院. 农业机械设计手册(下)[M].北京:中国农业科学技术出版社,2007.

[20] 耿端阳,谭德蕾,于兴瑞,等. 玉米柔性脱粒滚筒脱粒元件设计与试验[J]. 吉林大学学报(工学版),2020,50(5):1923-1933.

Geng Duanyang, Tan Delei,Yu Xingrui, et al. Design and test of corn flexible threshing cylinder element[J]. Journal of Jilin University (Engineering and Technology Edition), 2020, 50(5): 1923-1933. (in Chinese with English abstract)

[21] 苏媛,刘浩,徐杨,等. 轴流式玉米脱粒装置钉齿元件优化与试验[J]. 农业机械学报,2018,49(S1):258-265.

Su Yuan, Liu Hao, Xu Yang, et al. Optimization and experiment of spike-tooth elements of axial flow corn threshing device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 258-265. (in Chinese with English abstract)

[22] 敖日格乐,张文杰,王帅,等. 葵花籽物理接触参数测定与离散元仿真标定[J]. 农机化研究,2023,45(4):139-147.

Aorigele, Zhang Wenjie, Wang Shuai, et al. Measurement of physical contact parameters and discrete element simulation calibration of sunflower seeds[J]. Journal of Agricultural Mechanization Research, 2023, 45(4): 139-147. (in Chinese with English abstract)

[23] Sun X, Li B, Liu Y, et al. Parameter measurement of edible sunflower exudates and calibration of discrete element simulation parameters[J]. Processes, 2022, 10(2): 185-196.

[24] 任露泉. 试验优化设计与分析[M]. 北京:高等教育出版社,2003.

[25] 中华人民共和国国家质量监督检验检疫总局:GB/T 5982- 2017. 脱粒机试验方法[S]. 北京:中国标准出版社,2017.

[26] 王镇东,崔涛,张东兴,等. 玉米收获机低损变径脱粒滚筒设计与试验[J]. 农业机械学报,2021,52(8):98-105.

Wang Zhendong, Cui Tao, Zhang Dongxing, et al. Design and experiment of low damage corn threshing drum with gradually changing diameter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 98-105. (in Chinese with English abstract)

[27] 李茜,张学军,朱兴亮. 油葵联合收获机脱粒装置设计与试验研究[J]. 中国农机化学报,2019,40(9):6-12,25.

Li Xi, Zhang Xuejun, Zhu Xinliang. Design and experimental study on threshing device of oil sunflower combine harvester[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(9): 6-12, 25. (in Chinese with English abstract)

[28] 曹卫彬,连国党,牛驰,等. 梳夹式红花丝采摘头等高采收性能试验与参数优化[J]. 农业工程学报,2018,34(22):36-44.

Cao Weibin, Lian Guodang, Niu Chi, et al. Harvest performance test and parameter optimization of comb-type safflower-filaments picking head at same height[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(22): 36-44. (in Chinese with English abstract)

[29] 中国农业机械学会. T/NJ 1184-2020. 自走式葵花籽收获机[S]. 北京:中国农业机械化科学研究院,2020.

Design and experiments of the axial-flow spiral drum threshing device for the edible sunflower

Lian Guodang1, Wei Xinxin1, Ma Lina1,2, Zhou Guohui3, Zong Wangyuan1,2※

(1.,,430070,; 2.,,430070,; 3.,,052160,)

Sunflower is one of the four major oil crops in the world. There are oil and edible sunflower at present. Among them, there is a large planting area of edible sunflowers in China. The seeds of edible sunflowers are thin and delicate easy to thresh, and the skin is mostly black with white lines and short hairs. Particularly, the skin of seeds is easily scratched, as the full ripe stage stalks and back of sunflower disc turn yellow and leaves dry up. The traditional threshing elements are also easily scratched during threshing. The resulting flowery-skinned seeds can greatly reduce the economic value, where the sunflower discs are seriously broken and hard to clean. It is very necessary to balance the structure of the threshing element and the key operating parameters of the system for the better threshing performance of sunflowers. In this study, an axial, spiral, and cylindrical threshing devicewas designed for the low breaking and un-threshing rate of edible sunflowers during harvesting and threshing. A theoretical and experimental investigation was carried out, according to the current status of sunflower threshing. The sunflower threshing device was mainly composed of a threshing drum, top cover, power transmission system, frame, grain collection, concave screen, threshing gap adjustment mechanism, and material conveying component. The threshing element was a spiral tube with an external diameter of 32 mm, in order to reduce the scratching of grain skin during threshing. The concave screen used the grid with the wrap angle of 180° for the larger separation area. The kinematics and dynamics of material transport were then analyzed in the threshing space. The spiral lift angle was 63° for the spiral tube of the threshing element, where the pitch was 2 800 mm. Taking the sunflower 3638 as the object, the field test was performed on the self-developed sunflower threshing bench. A single-factor experiment was carried out to determine the influence of working parameters on the threshing performance. The results show that an optimal combination was achieved, with the range of feeding rate of 1.2-1.6 kg/s, drum speed of 250-350 r/min, and threshing clearance of 30-40 mm. There were generally low un-threshing rate and damage rates in this case. A multi-objective optimization test was conducted to evaluate the threshing performance under the optimal combination of the parameters in the threshing device. A secondary rotation orthogonal test was carried out, with the feeding rate, drum speed, and threshing clearance as the influencing factors, while the un-threshing rate and breaking rate as the response indices. Design-Expert software was then selected to establish the mathematical model between the response index and the influencing factors. The optimal combination of parameters was optimized using the response surface method. The optimized parameter set was determined as the feeding rate of 1.4 kg/s, and the drum speed of 300 r/min with a threshing clearance of 35 mm. At the same time, the un-threshing rate and the breaking rate were 0.55%, and 1.76%, respectively. A verification test was carried out on the test bench. After that, the un-threshing rate was 0.59%, and the breaking rate was 1.77%. Among them, the relative error was less than 5% in the predicted value of the model, indicating the suitability of the prediction model. This finding can provide a theoretical reference for the mechanized harvesting equipment of edible sunflowers.

agricultural mechinery; parameter optimization; edible sunflower; spiral drum; threshing device

10.11975/j.issn.1002-6819.2022.17.005

S225.1

A

1002-6819(2022)-17-0042-10

连国党,魏鑫鑫,马丽娜,等. 轴流螺旋滚筒式食用向日葵脱粒装置设计与试验[J]. 农业工程学报,2022,38(17):42-51.doi:10.11975/j.issn.1002-6819.2022.17.005 http://www.tcsae.org

Lian Guodang, Wei Xinxin, Ma Lina, et al. Design and experiments of the axial-flow spiral drum threshing device for the edible sunflower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(17): 42-51. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.17.005 http://www.tcsae.org

2022-05-03

2022-08-30

国家重点研发计划项目(2016YFD0702104)

连国党,博士生,研究方向为农业机械装备设计与理论。Email:lgd929@126.com

宗望远,教授,博士生导师,博士,研究方向为现代农业装备设计与测控。Email:zwy@ mail.hzau.edu.cn