圆弧渐进式红花丝采收装置设计与试验

2023-01-16张振国邢振宇杨双平梁荣庆赵敏义

张振国,邢振宇,杨双平,冯 宁,梁荣庆,赵敏义

圆弧渐进式红花丝采收装置设计与试验

张振国1,2,邢振宇1,杨双平1,冯 宁3,梁荣庆4,赵敏义1

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052;2. 中国农业大学工学院,北京 100083;3.平顶山学院电气与机械工程学院,平顶山 467000;4. 德州学院能源与机械学院,德州 253023)

针对红花切割采收时花丝破损率高、采净率低等问题,该研究结合红花物料及力学特性,设计了一种圆弧渐进式红花丝采收装置。通过对圆弧渐进刀具进行受力分析和切割速度分析,明确了影响采收性能的关键因素为刃口倾斜角和刀轴转速;利用Fluent软件对采收腔室流场进行分析,确定适宜的风机转速,验证腔室设计的合理性。为提升圆弧渐进式红花丝采收装置的工作性能,以刃口倾斜角、刀轴转速和风机转速为影响因素,以采净率、破损率、集净率为响应指标,进行二次正交旋转试验。运用Design-Expert软件建立数学模型,获得最优参数组合为:刃口倾斜角25°,刀轴转速6 44 r/min,风机转速2 800 r/min,对应的采净率为92.1%,破损率为9.6%,集净率为94.7%,对优化结果进行验证试验,结果表明,采净率为91.5%,破损率为9.8%,集净率为94.2%,与仿真优化结果误差不超过5%,表明所设计的红花丝采收装置能较好地完成红花丝采收作业。该研究可为红花机械化采收提供理论依据和技术参考。

收获;优化;红花丝;圆弧渐进刀具;激光对射;Fluent仿真

0 引 言

红花是新疆的优势特色经济作物之一,红花产量与种植面积均占国内产量和种植面积的80%以上[1]。红花机械化采收可有效降低田间作业劳动量,但目前红花采收机械仍存在花丝破损严重,收集效果不理想,严重制约红花产业健康发展[2-4]。因此,亟需解决红花机械化采收过程中花丝采收品质和产量的问题。

近年来,国内外学者围绕红花采收的整机与关键部件开展研究,主要集中在气力采收、拉拔采收、梳齿采收、切割采收等[5-6]。Rajvanshi等[7-9]采用负压气力使果球和花丝分离,但采摘效率低,花丝损失严重;葛云等[10-11]采用胶辊旋转拉拔采收花丝;曹卫彬等[12-14]采用梳齿对整株红花进行采收,虽然节约了对花时间,但花丝采净率低;张振国等[5,15-17]提出采用切割-气吸组合式采收花丝,提高了采收效率,但是花丝破损率高。在关键部件方面,陈飞等[4]采用集条预定位机构将单株红花由空间无序调整为条状有序,降低红花采摘难度。张晓伟等[18]考虑红花的生长特性,结合图像识别技术获得红花采摘位置二维平面坐标,完成采摘。综合上述研究,红花采收装置对花丝结构破坏较大,花丝破损率较高,并未有效降低花丝破损率。因此,红花采收装置在保证高采净率的同时,亟需优化花丝切割刀具和红花定位采收装置,降低花丝破损率。

为提高红花采收机械化采收质量,本文结合红花生长特性设计圆弧渐进式红花丝采收装置,从理论上分析采收机构关键部件的结构参数和运动参数,确定采收装置性能指标的影响因素,并进行样机性能试验及田间试验验证,拟提高其作业质量,为红花丝采收装置设计和优化提供借鉴。

1 整机结构及工作原理

1.1 红花物料特性

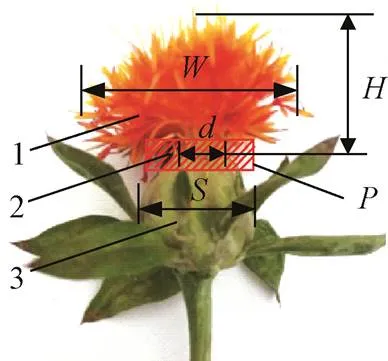

红花物料特性是红花采收装置设计的依据[5,19]。试验红花选取新疆引进的油花兼用型品种“云南红花”,于2022年6月中旬选取新疆农业大学三坪种植基地长势一致红花种植区的红花进行物料特性参数测定[19-20],如图1所示。采用五点法进行田间取样,每个取样点选取30朵适宜采收的盛开期红花进行测定,得到红花植株主要物料特性参数,同时对红花切割力学特性进行测定分析,可为关键部件的设计提供依据,如表1所示。

1.花丝 2.缩颈 3.果球

1.Filaments 2.Necking 3.Fruit ball

注:为花丝幅宽,mm;为果球球径,mm;为果球缩颈直径,mm;为花丝平均高度,mm;为花丝切割区域。

Note:is the filament width, mm;is the safflower fruit ball diameter, mm;is fruit bulb necked diameter of fruit ball, mm;is the average height of filaments, mm;is the filament cutting area.

图1 盛开期红花结构参数示意图

Fig.1 Diagram of structural parameters of safflower in blooming period

表1 红花主要结构参数及力学特性参数

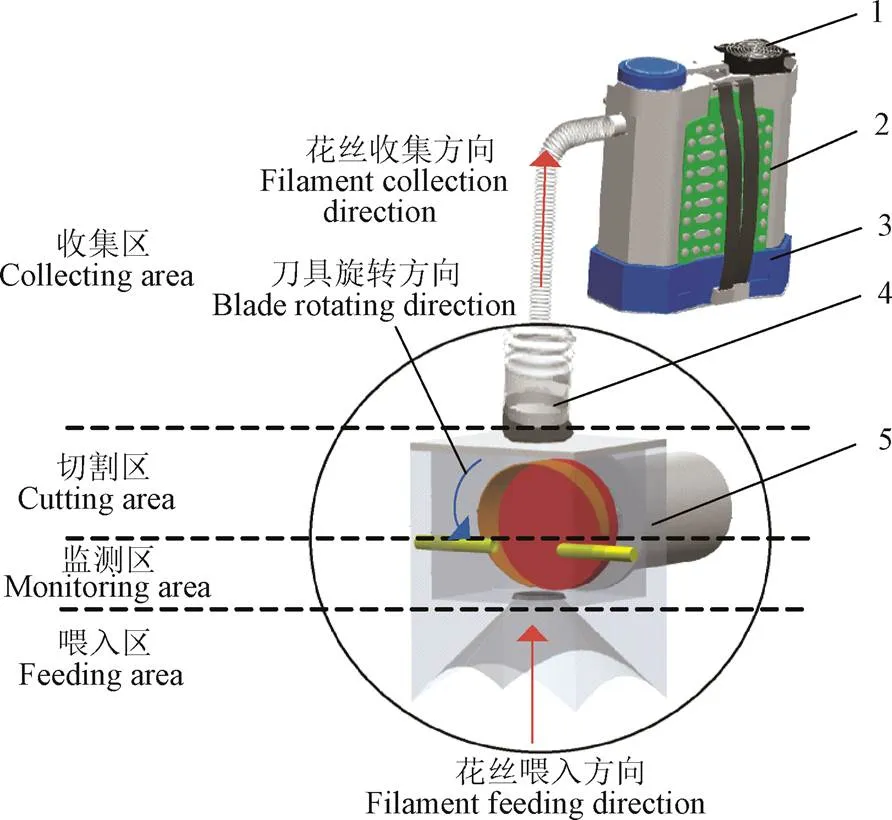

1.2 整机结构与技术参数

圆弧渐进式红花采收装置主要技术参数如表2表示,采收装置结构示意图如图2所示,包括花丝收集箱、负压收集系统、花丝采收机构等。花丝采收机构通过花丝输送管道与花丝收集箱连接,电控系统通过螺栓连接在花丝收集箱底部,负压收集系统安装在花丝收集箱上侧。作业时,手持花丝采收机构的外壳对准花丝,启动电控系统和负压收集系统,用于压缩和吸附花丝,经花丝输送管道输送至花丝收集箱。

表2 圆弧渐进式红花丝采收装置主要技术参数

在此过程中,花丝采收机构作为圆弧渐进式红花丝采收装置的核心部分,具有筛选花丝与茎叶、分离花丝与果球的作用。如图3所示,圆弧渐进式红花丝采收装置主要由采收腔室、圆弧渐进式刀具、步进电机、花丝喂入状态监测装置等组成。圆弧渐进式刀具与步进电机连接,可根据作业需求调节刀具转速,与花丝喂入状态监测装置共同作用改变红花丝切割效果。作业时圆弧渐近刀具由两端窄处刀片向中间最宽处刀片旋转切割花丝,并收敛花丝在刀具最宽处,防止切割时造成花丝的多次伤害。同时保持腔室内切割花丝被负压气流吸附收集。

1.负压收集系统 2.花丝收集箱 3.电控系统 4.花丝输送管道 5.花丝采收机构

1.采收腔室 2.圆弧渐进式刀具 3.花丝喂入状态监测装置 4.花丝进口 5.锥形拟合面 6.底盘 7.步进电机 8.花丝出口

1.3 工作原理

工作时,红花丝由人工对花喂入装置下部喂入区后,花丝采收机构监测区的激光被花丝阻挡,步进电机启动,带动切割区的圆弧渐进式刀具旋转,渐进切割并汇聚花丝至刀具最宽处,实现花丝与果球的分离,在负压作用下,分离的花丝经输送管道吸附至收集区的花丝收集箱,完成花丝收集。同时圆弧渐进式刀具复位,刀具最宽处位于花丝进口正上方,等待下次采收。

2 关键部件设计

2.1 花丝采收机构设计

圆弧渐进式刀具是花丝采收机构的关键部件,刃口倾斜角、刀具转速影响花丝采收效果,花丝集中汇聚在刀具内侧,可降低花丝破损率,提高花丝采净。本文以红花物料参数为依据,设计花丝采收机构结构参数,并通过分析圆弧渐进式刀具作用下花丝滑切受力与速度,确定影响花丝采净效果的关键因素,为结构参数优化提供理论基础。

2.1.1 结构参数设计

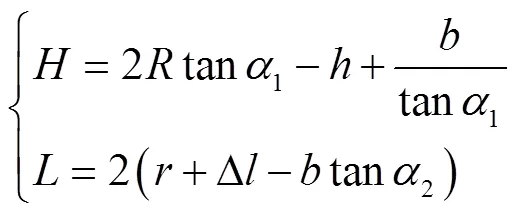

花丝采收机构主要由圆弧渐进式刀具、步进电机构成的花丝切割部件及采收腔室等组成。如图4所示,花丝切割刀轴以转速切割花丝,在圆弧渐进式刀具的旋转切割作用下,花丝汇聚至刀具最宽处,采收腔室负压收集花丝。结合表1数据,通常红花采收的果球球径为19.40~30.56 mm,果球缩颈直径为2.57~7.74 mm。若使花丝完整切割,设置进花口面相切分别与圆弧渐进式刀具、圆弧渐进式刀具底盘面相切。由图4几何关系求得花丝进给深度与刀具缺口宽度为

注:为刃口回转半径,mm;为刀具最窄处高度,mm;为圆弧渐进式刀具厚度,mm;为刀具缺口宽度,mm;为花丝进口半径,mm;Δ为刀具缺口宽度与花丝进口半径的差值,mm;1为刃口倾斜角,(°);2为进花口中心线与刀具缺口其中一条边之间的夹角,(°);为刀轴转速,r·min-1。

Note:is the radius of rotation of the blade, mm;is the thickness of the circular arc progressive type blade, mm;is the thickness of the circular arc progressive type blade, mm;is the width of the blade notch, mm;is the radius of the fillet inlet, mm; Δis the difference between the width of the blade notch and the radius of the fillet inlet, mm;1is the inclination angle of the blade, (°);2is the angle between the centerline of the inlet and one of the edges of the blade notch, (°);is the rotating speed of the blade shaft, r·min-1.

图4 花丝采收机构切割过程分析

Fig.4 Analysis of cutting process of filament harvesting mechanism

参考相关文献[5,15]及项目组研制的圆弧渐进式红花丝采收装置作业参数可知,花丝进口半径为20 mm,刃口回转半径为25 mm,夹角2为25°。依据GB/T 1209.3-2009《农业机械 切割器第3部分:动刀片、定刀》,确定圆弧渐进式刀具厚度为4 mm,刃口倾斜角1为25°。考虑到加工与安装误差,避免刀具缺口宽度与花丝进口半径干涉,刀具缺口宽度与花丝进口半径差值Δ为2 mm。结合表1,确定花丝进给深度等于果球缩颈直径4 mm,将上述参数代入式(1)求得刀具最窄处高度为13 mm,刀具缺口宽度为40 mm。

2.1.2 花丝滑切受力分析

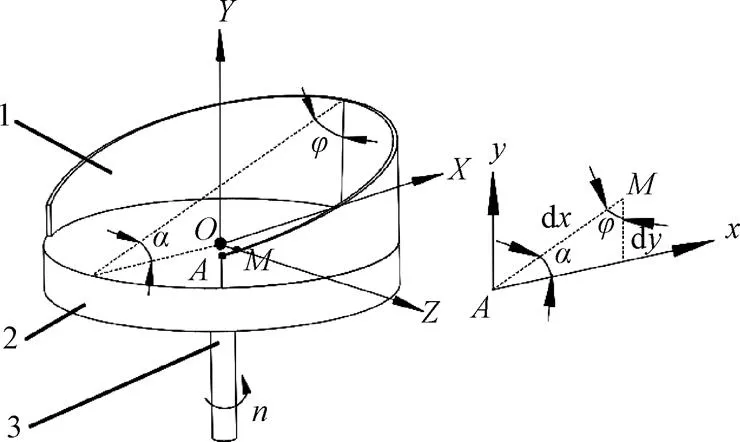

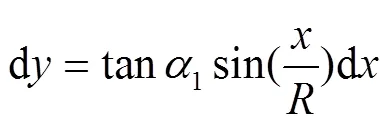

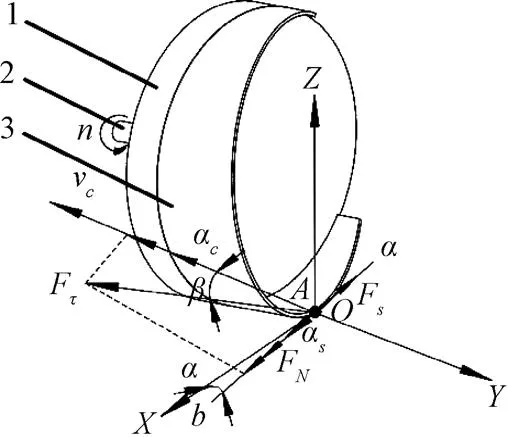

为实现良好的采净效果,采用滑切方式切割花丝,刀片由花丝外侧向中部渐进式滑移切割,增强刀刃的锯断作用,降低花丝切割比阻。因此刀具的刃口采用圆弧渐进式,即圆弧渐进曲线的滑切效果更加明显,其切割瞬间刀片曲线示意图如图5所示。以底盘中心为原点,以刀片所在回转平面切向为轴、垂直于底盘方向为轴,平行于回转平面方向为轴,建立刀片某一瞬时空间坐标系。假设刀片处于静止状态,花丝缩颈质点沿着刀片曲线运动至切割点,质点轨迹为圆弧渐进曲线。

1.刀片 2.底盘 3.刀轴

1.Blade 2.Chassis 3.Blade shaft

注:为花丝缩颈质点;为切割点;d为沿着平行于圆弧渐进刀具的底盘边界的方向长度,mm;d为位移所对应的斜面边界的高度抬升量,mm;为刃口夹角,即刃口与轴负方向的夹角,(°);、、为坐标轴。

Note:is the filament necking point;is the cutting point; dis the length along the direction of the chassis boundary parallel to the arc asymptotic blade, mm; dis the height rise of the slope boundary corresponding to the displacement, mm;is the angle between the blade and the negative direction of the-axis, (°);,,are axes.

图5 切割瞬间刀片曲线示意图

Fig.5 Cutting instant blade curve diagram

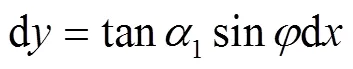

花丝缩颈质点从斜圆柱的缺口最低点开始切割,沿着平行于圆弧渐进刀具的底盘边界刃口微单元平面方向,以长度d切割运动至切割点,水平位移为sind,这段位移所对应的斜面高度增加量d为

式中为圆弧渐进式刀具缺口最低点至切割点M的弧长,rad。

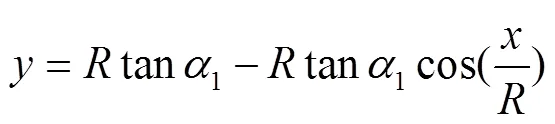

结合圆弧渐进式刀具运动的边界条件,缺口最低点至切割点的弧长取2π时,圆弧渐进高度为0。对式(3)积分得到圆弧渐进曲线为

式中为圆弧渐进式刀具某点的高度,mm。

由式(4)可知,圆弧渐进曲线为余弦函数,曲线形状取决于刃口回转半径和刃口倾斜角1,对机具功耗、切割性能有直接影响。

刀具对花丝的滑切作用力,影响花丝的采净效果。因花丝在切割过程中受力相对复杂,简化圆弧渐进式刀具上切割的花丝缩颈为研究对象质点。以为原点,以其所在回转平面切向为轴、垂直于底盘方向为轴,平行于回转平面向上为轴,建立刀具某一瞬时空间坐标系。如图6所示为花丝缩颈滑切原理图,采用滑切方式增强刀刃微观状态下的锯断作用,降低缩颈切割比阻,提高花丝采净率。

1.底盘 2.刀轴 3.刀片

1.Chassis 2.Blade shaft 3.Blade

注:F为刃口法向压力,N;F为刃口的挤压力,N;F为刃口的摩擦力,N;v为刀具运动速度,m·s-1;α为沿刃口方向的加速度,m·s-2;a为沿v方向的加速度,m·s-2;为滑切角,即刃口法向压力与轴负方向的夹角,(°)。

Note :Fis the normal pressure of the edge, N ;Fis the extrusion force of the blade, N ;Fis the friction force of the blade, N ;vis the blade speed,m·s-1;αis the acceleration along the bladedirection, m·s-2;ais the acceleration along the direction ofv, m·s-2;is the slip angle, namely the angle between the normal pressure of the blade and the negative direction of the-axis, (°).

图6 花丝缩颈在圆弧渐进式刀具作用下的受力分析

Fig.6 Force analysis of filigree neck reduction under the action of circular arc progressive type blade

在忽略空气阻力情况下,结合测得的红花物理力学特性[21-22],花丝易进入对花口。假使花丝缩颈质点刚好被刀具切割完成,在切割花丝时质点接触切割支座,且能起到支撑作用,即花丝切割为支撑切割。质点受力为刃口法向压力F、挤压力F和摩擦力F,其中F位于刃口与刀具运动速度组成的切割面内。在花丝切割瞬间,花丝缩颈质点由静止开始快速转动,获得较高瞬时加速度。则切割面内质点沿刃口和v方向的动力学方程为

式中m为质点质量,kg;为花丝缩颈与刃口摩擦角,(°)。

根据前期研究获取的花丝剪切力学特性[22-24],综合式(4)~(5)可知,花丝采净率与刃口倾斜角1、回转半径有关。根据文献[25],滑切角等于刃口倾斜角1,对机具功耗、切割性能有直接影响,当1>时,形成滑切效应,且1越大滑切作用越明显。但滑切角越大,质点滑移距离越大,摩擦功耗越大。根据前期研究[5],回转半径取值范围为24.93~25.18 mm,圆弧渐进式刀具缺口最低点至切割点的弧长范围为0~2π,圆弧渐进式刀具刃口曲线某点的高度范围为0~34.20 mm。经计算得到23.83°≤1≤34.18°。综合式(4)~(5),并结合上述分析,选择刃口倾斜角1作为影响花丝采净效果的关键因素,取值范围圆整为24°~34°。

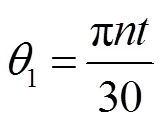

2.1.3 切割速度分析

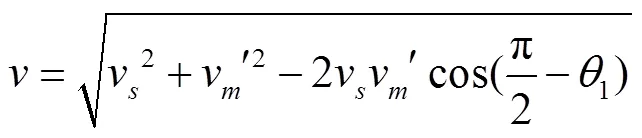

为有效降低花丝破损率,对圆弧渐进式刀具旋转嵌入花丝缩颈的切割速度进行分析[26-27]。如图7所示,由于刀片为圆弧型,刀具刃口每一点处的回转半径均相同,作业时,红花以速度v人工喂入,刀具高速旋切,旋转线速度v计算公式为

当刀具缺口转动至最高处时为转动初始时刻,如图7所示,时刻刀具转动的角度为

式中1为时刻刀具转动的角度,rad。

注:vm′为人工喂入红花速度,m·s-1;vs为刀具旋转线速度,m·s-1;v为人工喂入红花速度和刀具旋转线速度的合成速度,m·s-1;θ1为t时刻刀具转动的角度,rad;θ2为合成速度与水平方向夹角,(°)。

2.2 花丝喂入状态监测装置设计

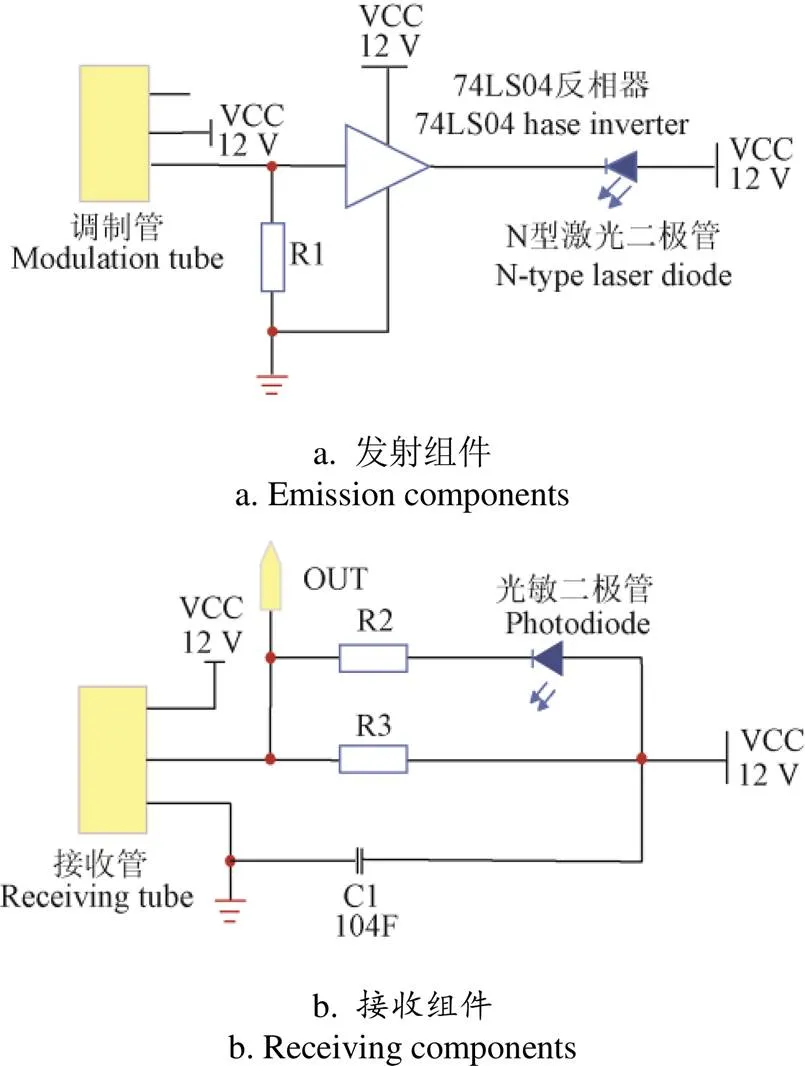

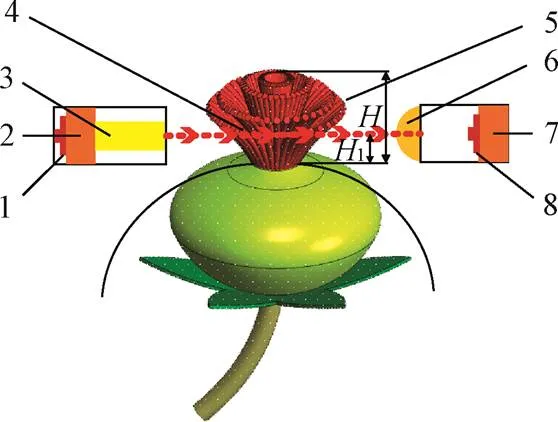

花丝的准确定位是降低花丝破损的关键。目前的采收方式难以满足花丝切割位置的精准定位需求,易造成花丝破损。本文提出一种激光传感器监测花丝切割位置的方法。花丝喂入状态监测装置主要包括激光发射组件和接收组件[28-29]。激光发射组件选用持续产生高亮度激光的N型二极管,接收组件选用光敏二极管。为增加传感器驱动力和抗干扰性,防止可见光干扰反射激光,影响监测效果,采用调制管进行激光调制,激光发射与激光接收频率相同。选用74LS04型号反相器驱动若干个发射管,检测距离为5~300 mm,工作电压为12 V,花丝喂入状态监测装置的发射和接收组件部分电路如图8所示。

图8 花丝喂入状态激光传感器电路

花丝喂入状态监测装置示意图如图9所示。发射组件与接收组件均固定于采收腔室的内壁,且在同一条水平线。根据相关研究[5,28],确定发射组件与接收组件的距离为60 mm,装置安装高度1为10 mm。综合上述分析,结合相关研究[28-29],经前期试验,发射组件与接收组件安装位置与关系为1≥0.8,即当花丝进入高度占花丝总高度的80%以上时,可以保证花丝顺利喂入监测区域的同时阻断激光光束90%以上,花丝切割定位监测效果准确,保证了刀具完整切割红花丝,为降低花丝破损率奠定基础。

1.调制管 2.发射组件电路板 3.发射激光头 4.果球拟合面 5.红花 6.透镜 7.接收组件电路板 8.接收管

1.Modulation tube 2.Transmitting component circuit board 3.Transmitting laser head 4.Fruit ball fitting surface 5.Safflower 6.Lens 7.Receiving component circuit board 8.Receiver tube

注:为花丝平均高度,mm;1为花丝喂入状态监测装置安装高度,mm。

Note:is the average height of the filament, mm;1is the installation height of the filament feeding status monitoring device, mm.

图9 花丝喂入状态监测装置

Fig.9 Filament feeding status monitoring device

3 采收腔室流场仿真分析

负压收集系统产生的流场是影响花丝集净率的关键。流场携带轻质花丝通过采收腔室,经过输送管道到达花丝收集箱。其中采收腔室内部尺寸大小为110 mm×100 mm×90 mm,输送管道半径25 mm,长度500 mm。但刀具结构对腔室内部流场会产生扰动。因此,本文运用Fluent软件对采收腔室内流场进行分析,以探明腔室内气流运动特性,从而确定影响花丝采净效果的关键因素,为结构参数优化提供理论基础。

3.1 模型参数确定

腔室结构对流场和花丝运动有直接影响,综合考虑花丝含水率、悬浮速率、风机能耗和噪音的基础上,选用速度可调的负压风机(台达Delta涡轮鼓风机BFB1212GH 12032,12 V,3.96 A)。依据数值分析建模简化原则对模型进行简化,如图10a所示。将简化后的腔室模型进行非结构化六面体网格划分,网格总数约为580 000个,网格间隙2 mm,如图10b所示。

采用ANSYS19.0/Fluent模块进行模型边界条件设定,对采收腔室内部流场仿真分析。花丝入口边界条件为压力入口,结合实际情况设置大气压力为边界值,压力为1.01×105Pa,进口速度为23.8 m/s。花丝出口边界条件为压力出口,负压值等于负压气室的负压值,出口速度为11.46 m/s。根据文献[30],壁面边界条件为刚性无滑移壁面,流场初始温度设置为30 ℃。

3.2 腔室流场数值模拟

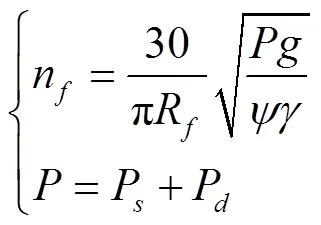

根据前期研究[30],风机转速n是负压风机作业的关键参数,其数值由负压风机作业所需全压确定,即

式中nf为风机转速,r/min;γ为空气容重,取11.77 N/m3,g为重力加速度,取9.8 m/s2,Rf为风机叶轮半径,m;ψ为压力系数,取常数494;Ps为用于克服流动中各种阻力的静压,Pa;Pd为腔室内气流运动提供动能的动压,Pa。

查阅相关资料[5,31],静压P用于克服流动中各种阻力,对于负压风机与圆弧渐进式刀具结构形式的花丝采收装置P为19.10~52.26 Pa,动压P为腔室内气流运动提供动能,为15.44 Pa,风机叶轮半径R为70 mm。结合式(10)计算得风机转速n为2 000~2 800 r/min。

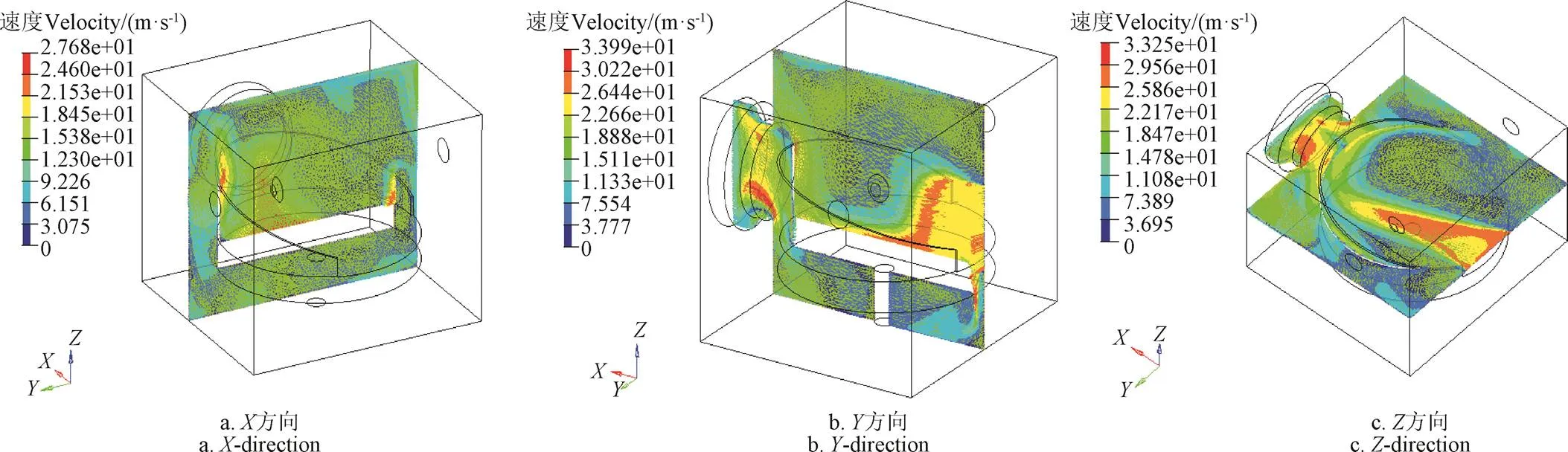

根据计算得到的风机转速,对负压风机作用下腔室流场进行数值模拟,得到腔室流场速度分布矢量图,如图11所示。观察图11a,由于圆弧渐进式刀具的阻隔,腔室内气流产生扰动,在刀具的两侧均形成了高速区,便于花丝越过圆弧渐进式刀具;如图11b所示,由于气流在腔室进口无刀具的阻隔,底盘正面上方和腔室出口形成了面积较大的高速区域,有益于花丝快速收集,但同时由于底盘本身的阻挡,在底盘背面存在涡流现象,导致少量花丝残留;如图11c所示,由于底盘阻隔及圆弧的导流作用,底盘正面和刀具两侧的流速较大,涡流现象减弱,致使腔室出口形成了大面积的高速区,有利于花丝的收集。分析可知,花丝采收腔室和圆弧渐进式刀具结构是影响腔体内流场分布和花丝分布的关键结构,对内部流场形成了分流效果,且对负压风机的吸力损失影响较小,腔室内流体运动特性符合预期效果。

图11 腔室气流场速度云图

4 参数优化

4.1 试验材料与设备

2022年6月下旬在新疆农业大学三坪种植基地对盛开期“云南红花”进行样机性能试验。结合表1参数,红花丝含水率均值61.5%,悬浮速率均值2.32 m/s。圆弧渐进式红花丝采收试验台(课题组自制)如图12所示。试验仪器包括DHG-9240A型精密型恒温实验室烘箱(青岛迈可威微波创新科技有限公司,量程10-200 ℃,精度0.1 ℃),美国FTC全触控物性分析仪TMS-Touch(上海腾拔仪器科技有限公司,量程0~20 kg,精度0.1 g),LA114型电子天平(上海赞维衡器有限公司,量程0~110 g,精度0.1 mg),游标卡尺(温州迈凯伦电器有限公司,量程0~150 mm,精度0.02 mm)等。

4.2 试验方法

4.2.1 影响因素的确定

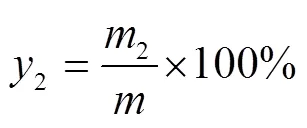

基于2.1~2.2节、3.2节分析,结合圆弧渐进式红花丝采收装置结构与工作参数,试验选取影响采收效果的3个关键因素为

刃口倾斜角1:刃口倾斜角越大,对花丝的切割力越大,花丝采净效果越好。但是刃口倾斜角过大时,刀具易将花丝推倒。根据测试,刃口倾斜角取值范围为24°~34°。

刀轴转速2:刀轴转速过高,刀具会反复切割花丝,造成花丝破损,采收质量较差;转速过慢,则无法有效地切断花丝。根据测试,刀轴转速选择在400~800 r/min内较为合适。

风机转速3:风机转速是作业的关键工作参数,其数值由负压风机作业所需全压确定,由式(10)可知,风机转速与全压成正相关。转速过低,花丝易残留在腔室内,造成花丝损失,花丝质量较差。根据前期试验,选择风机转速2 000~2 800 r/min。

1.电源 2.花丝收集箱 3.负压风机 4.花丝输送管道 5.开关电源 6.步进电机控制器 7.步进电机驱动器 8.延时开关 9.圆弧渐进式刀具 10.花丝喂入状态监测装置 11.红花切割固定架

4.2.2 响应指标

按照圆弧渐进式红花丝采收装置的工作性能要求,本试验选用花丝采净率1、花丝破损率2、花丝集净率3作为采收效果评价指标。

中华民族优秀传统文化是“两治”现代化的内生动力。习近平指出:“我国今天的国家治理体系,是在我国历史传承、文化传统、经济社会发展的基础上长期发展、渐进改进、内生性演化的结果。”[9]“两治”现代化,空想不行、闭门造车不行,要善于学习,向老祖宗学习、向国外学习,遵循高等教育发展规律,借助传统的深度挖掘和新时代的重新阐释,总结借鉴国外知名高校的办学理念、办学模式、管理方法,海纳百川、兼容并蓄,创造性内化、创新性发展,在人类命运共同体中讲好中国故事。

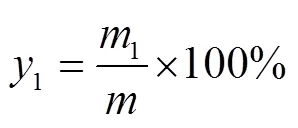

1)花丝采净率1

单朵红花上被刀具采收的花丝质量与其花丝总质量的百分比,其计算式为

式中1为单朵红花上被刀具采收下来的花丝质量,g;为单朵红花上的花丝总质量,g。

2)花丝破损率2

采收的单朵红花中断裂与破碎的花丝质量与采收花丝总质量的百分比,其计算式为

式中2为单朵红花上由于采收而断裂与破碎的花丝质量,g。

3)花丝集净率3

被负压风机收集至花丝收集箱的单朵红花丝质量与被刀具采收的单朵红花上花丝总质量的百分比,其计算式为

式中3单朵红花上采收下来的花丝被负压风机采收到花丝收集箱的花丝质量,g。

4.2.3 试验设计

为分析装置不同刃口倾斜角、刀轴转速和风机转速对红花采收机械作业性能的影响,并寻找最佳参数组合。依据Box-Benhken试验理论,设计3因素3水平分析试验[32],结合2.1节、3.2节试验因素取值分析,试验因素与水平如表3所示。

表3 试验因素和水平

4.3 试验结果与分析

4.3.1 试验方案与结果

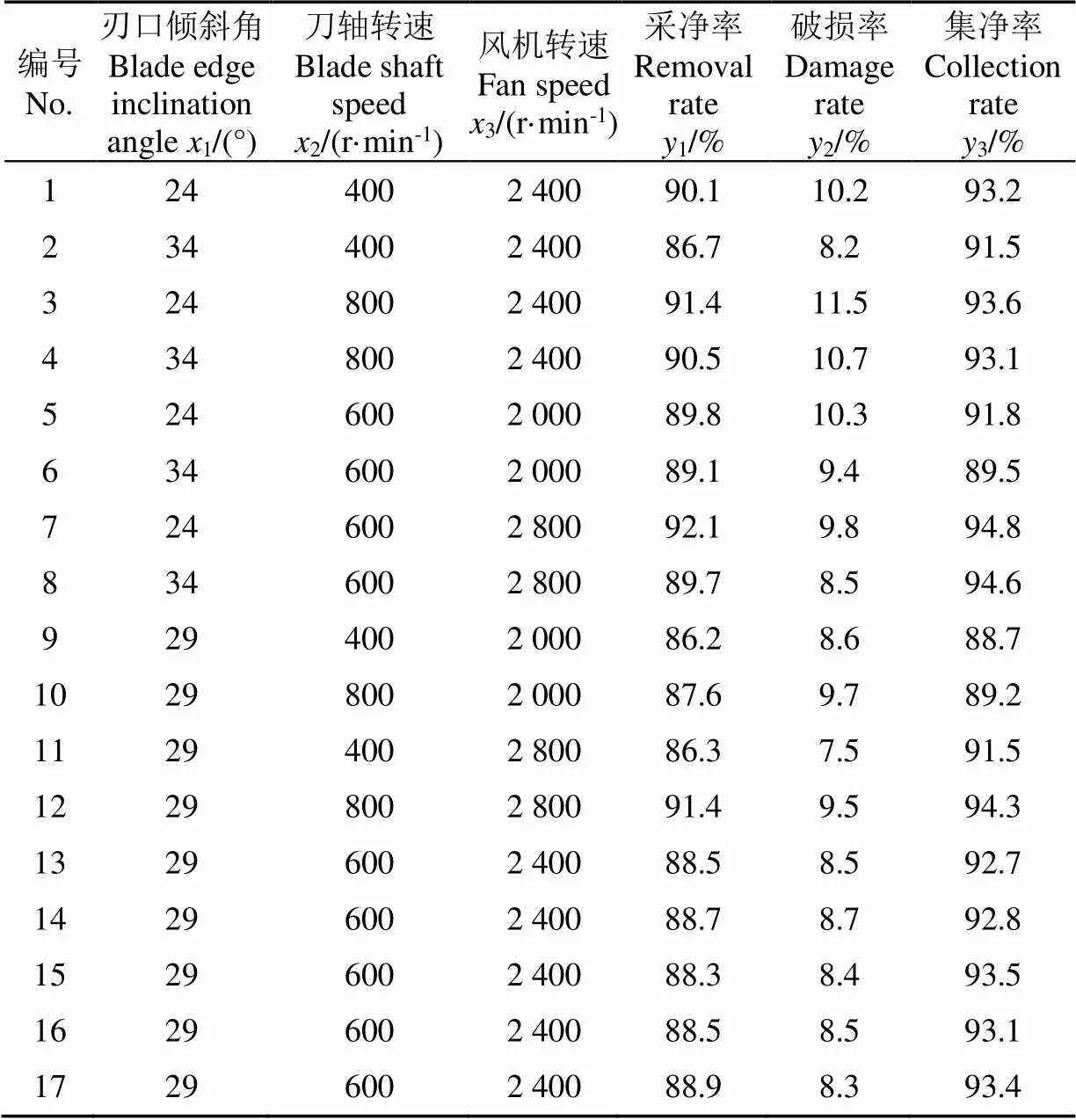

试验方案及结果见表4,共计17组试验,其中包括12个分析因子以及5个零点估计误差,1~12组为析因设计试验,13~17组为中心设计试验[33-34]。

表4 试验结果

4.3.2 回归模型建立与显著性分析

通过Design-Expert软件进行方差分析,建立花丝采净率1、破损率2、集净率3对刃口倾斜角、刀轴转速和风机转速的编码回归数学模型。表5为试验结果方差分析及显著性检验。

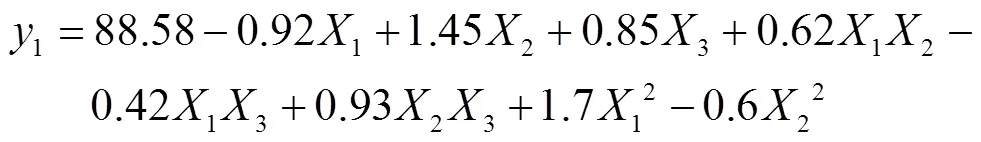

由表5可知,各因素对采净率1、破损率2、集净率3的回归模型的拟合度是极显著(<0.01),对于失拟项,3个模型值均大于0.05,不显著,说明该回归模型不失拟,剔除不显著因素后得到各因素对采净率1、破损率2、集净率3的回归模型为

由表5中各因素值分析可知,3个因素对花丝采净率影响重要性由大到小的顺序为刀轴转速、刃口倾斜角、风机转速;对花丝破损率影响重要性由大到小的顺序为刀轴转速、刃口倾斜角、风机转速;对花丝集净率影响重要性由大到小的顺序为风机转速、刀轴转速、刃口倾斜角。刀轴转速对花丝采净率和花丝破损率的影响最大,而刃口倾斜角与风机转速对花丝采净率的影响相对较小;风机转速对花丝集净率的影响最大,而刀轴转速与刃口倾斜角对花丝集净率的影响相对较小。

表5 试验结果方差分析

注:极显著(<0.01);不显著(≥0.01);X为x的水平值,=1,2,3。

Note: highly significant (<0.01); not significant (≥0.01); Xis level value ofx,=1,2,3.

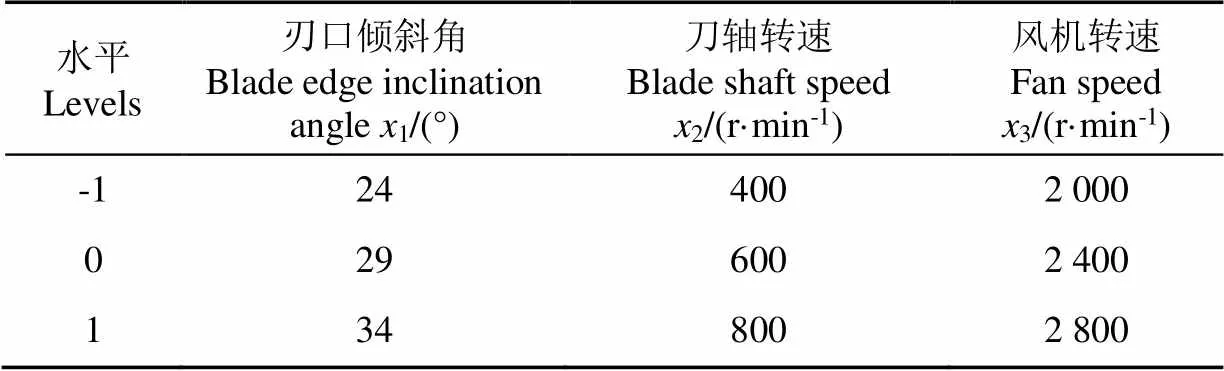

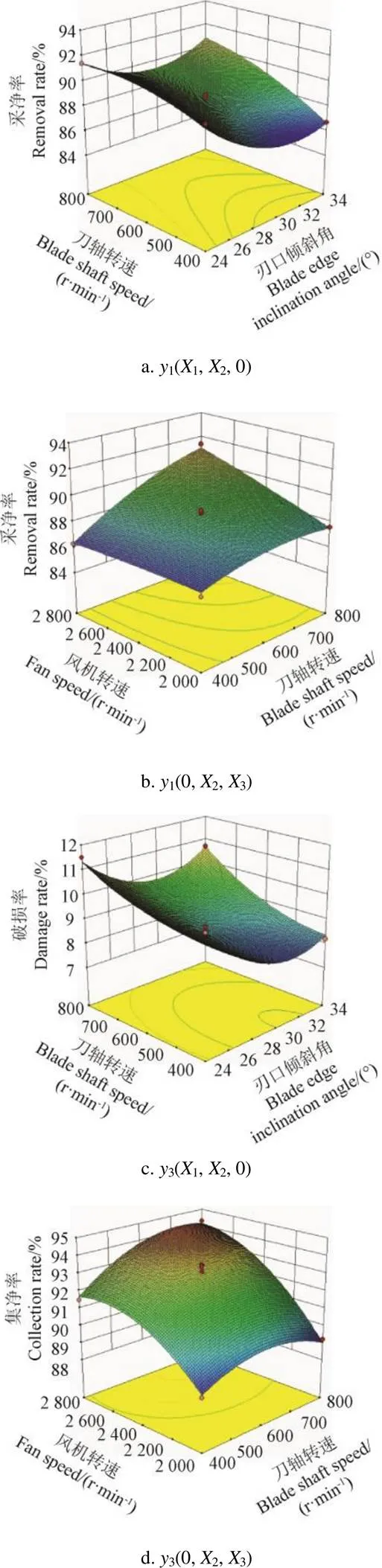

4.3.3 交互因素对响应函数的影响

对于花丝采净率,当风机转速固定在0水平(3= 2 400 r/min)时,刀轴转速与刃口倾斜角的交互作用对花丝采净率的影响如图13a所示。当刃口倾斜角一定时,花丝采净率随着刀轴转速的增大而增大,且逐渐区域平缓。在刀轴转速大于600 r/min时,随着刀轴转速的增大,花丝采净率≥90%。当刀轴转速一定时,花丝采净率随着刃口倾斜角的减小,先减小后增大,在刃口倾斜角小于29°时,随着刃口倾斜角的减小,花丝采净率≥90%。由响应曲面可知,花丝采净率沿着刃口倾斜角的方向变化较快,沿着刀轴转速的方向变化较慢,刃口倾斜角对花丝采净率的影响比刀轴转速的影响显著。因此,在满足花丝采净率要求的前提下,选择较小的刃口倾斜角。

当刃口倾斜角在0水平(1=29°)时,风机转速与刀轴转速的交互作用对花丝采净率的影响如图13b所示。当刀轴转速一定时,花丝采净率随着风机转速增大而增大。风机转速在2 600~2 800 r/min范围内,花丝采净率≥90%。当风机转速一定时,花丝采净率随着刀轴转速增大而增大,刀轴转速在600~800 r/min范围内,花丝采净率≥90%。由响应曲面可知,花丝采净率沿着刀轴转速的方向变化较快,沿着风机转速的方向变化较慢,刀轴转速对花丝采净率的影响比风机转速的影响显著。因此,在满足花丝采净率要求的前提下,优先选用该范围内较大的刀轴转速。

图13 交互因素对响应函数的影响

对于花丝破损率,当风机转速固定在0水平(3= 2 400 r/min)时,刀轴转速与刃口倾斜角的交互作用对花丝破损率的影响如图13c所示。当刃口倾斜角一定时,花丝破损率随着刀轴转速的增大而增大,且增加趋势逐渐减小。刀轴转速600~700 r/min范围内,花丝破损率≤10%。当刀轴转速一定时,花丝破损率随着刃口倾斜角的减小,先减小后增大,刃口倾斜角在26°~32°范围内,花丝破损率≤10%。由响应曲面可知,花丝破损率沿着刃口倾斜角的方向变化较慢,沿着刀轴转速的方向变化较快,刀轴转速对花丝破损率的影响比刃口倾斜角的影响显著。因此,在满足花丝破损率要求的前提下,选用该范围内较小的刀轴转速。

对于花丝集净率,当刃口倾斜角在0水平(1=29°)时,风机转速与刀轴转速的交互作用对花丝集净率的影响如图13d所示。当刀轴转速一定时,花丝集净率随着风机转速增大而增大。风机转速在2 600~2 800 r/min范围内,花丝集净率≥94%。当风机转速一定时,在刀轴转速400~700 r/min,花丝集净率随着刀轴转速增大而增大,在刀轴转速700~800 r/min,花丝集净率随着刀轴转速增大而减小。刀轴转速在600~800 r/min范围内,花丝集净率≥94%。由响应曲面可知,花丝集净率沿着风机转速的方向变化较快,沿着刀轴转速的方向变化较慢,风机转速对花丝集净率的影响要比刀轴转速的影响显著。因此,在满足花丝集净率要求的前提下,优先选用该范围内较大的风机转速。

4.4 参数优化与验证

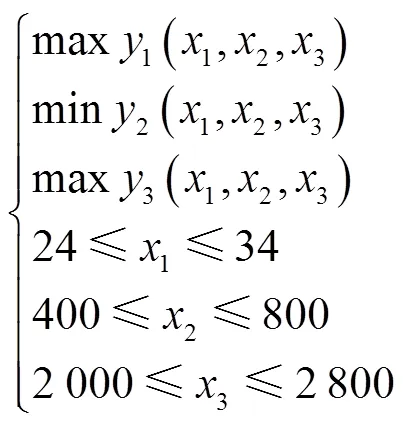

4.4.1 参数优化

为确保圆弧渐进式红花丝采收装置具有更好的工作性能,本文根据高采净率、低破损率、高集净率的采收目标,对采收装置的结构及工作参数进行优化,利用Design-Expert中的Optimization-Numerical模块进行优化求解,其目标函数与约束条件为

优化后得到影响因素最佳参数组合为:刃口倾斜角24.7°,刀轴转速为643.5 r/min,风机转速为2 800 r/min,此时模型预测采净率为92.1%,破损率为9.6%,集净率为94.7%。

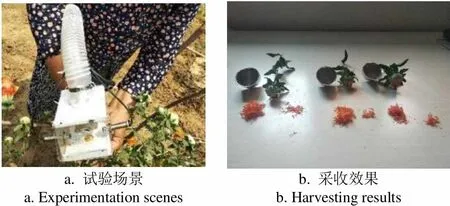

4.4.2 验证试验

2022年7月10日至20日在新疆农业大学三坪种植基地进行了田间试验验证,作业条件与前述相同,试验条件与方法与上述试验相同,如图14a所示。将优化参数组合圆整为刃口倾斜角25°,刀轴转速为644 r/min,风机转速为2 800 r/min。为消除随机误差,在该参数组合下进行试验重复5次,结果取平均值,采净率为91.5%,破损率为9.8%,集净率为94.2%,与理论优化值的相对误差分别为0.7%、2.0%、0.5%,参数优化结果可靠,机具的作业效果如图14b所示。

a. 试验场景a. Experimentation scenesb. 采收效果b. Harvesting results

5 结 论

1)针对红花切割采收时花丝破损率高、花丝集净率低等问题,本文根据红花物料及力学特性设计了圆弧渐进式红花丝采收装置,采用圆弧渐进式切割技术,使花丝与果球分离的同时减少对果球的破坏,有效减少花丝损失,降低花丝破损率,提高花丝采净率。根据理论分析与计算,设计刃口倾斜角为24°~34°、刀轴转速为400~800 r/min,设计结果可为采收装置的结构改进和工作参数的优化提供参考。

2)为探明腔室内气流运动特性,确定影响花丝采净效果的关键因素,运用Fluent对采收腔室流场进行仿真,分析采收腔室内的流场运动特性,确定风机转速为影响腔室流场的主要因素,风机转速范围为2 000~2 800 r/min。

3)运用Design-Expert软件分析采收装置的刃口倾斜角、刀轴转速和风机转速分别对花丝采净率、花丝破损率及花丝集净率的影响,并建立回归模型,进行结构及工作参数优化,得到最优参数组合为刃口倾斜角25°,刀轴转速644 r/min,风机转速2 800 r/min,对应的采净率、破损率、集净率预测值分别为92.1%、9.6%、94.7%,在优化条件下进行验证试验,采净率、破损率、集净率分别为91.5%、9.8%、94.2%,各指标实测值与预测值均比较吻合,表明参数优化结果可靠。

[1] Zhang Z G, Guo J X, Yang S P, et al. Feasibility of high-precision numerical simulation technology for improvingthe harvesting mechanization level of safflower filaments: A review[J]. International Agricultural Engineering Journal, 2020, 29(3): 139-150.

[2] Zhang H, Ge Y, Sun C, et al. Picking path planning method of dual rollers type safflower picking robot based on improved ant colony algorithm[J]. Processes, 2022, 10(6): 1213.

[3] Hu Z, Zeng H, Ge Y, et al. Simulation and experiment of gas-solid flow in a safflower sorting device based on the CFD-DEM coupling method[J]. Processes, 2021, 9(7): 1239.

[4] 陈飞,葛云,张立新,等. 红花采摘机器人集条预定位机构设计与试验[J]. 农业工程学报,2021,37(15):10-19.

Chen Fei, Ge Yun, Zhang Lixin, et al. Design and experiment of the strip-collected pre-positioning mechanism for safflower picking robots[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 10-19. (in Chinese with English abstract)

[5] 张振国,吕全贵,任杰宇,等. 旋转剪切式红花花丝采摘机械关键部件的设计[J]. 中国农机化学报,2019,40(7):1-6.

Zhang Zhenguo, Lyu Quangui, Ren Jieyu, et al. Design of critical components for safflower harvesting machinery by rotary shear[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(7): 1-6. (in Chinese with English abstract)

[6] Avigad G, Salomon S, Kahani A, et al. Robotic fruit harvesting machine with fruit-pair picking and hybrid motorize-pneumatic robot arms: US2020/0128744A1[P]. 2020-04-30.

[7] Rajvanshi A K. Development of safflower petal collector[C]// Istanbul-Turkey: Vith International Safflower Conference, 2005: 6-10.

[8] Azimi S, Chegini G, Kianmehr M H, et al. Design and construction of a harvesting safflower petals machine[J]. Mechanics & Industry, 2012, 13(5): 301-305.

[9] Liu G X, Ge Y, Zhang L X, et al. Mechanism of pneumatic conveying in the flower collecting box of safflower harvesting device[J]. International Agricultural Engineering Journal, 2018, 27(3): 241-251.

[10] 葛云,张立新,谷家伟,等. 对辊式红花采收装置参数优化及试验[J]. 农业工程学报,2015,31(21):35-42.

Ge Yun, Zhang Lixin, GuJiawei, et al. Parameter optimization and experiment of dual roller harvesting device for safflower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 35-42. (in Chinese with English abstract)

[11] Ge Y, Zhang L X, Jiao X P, et al. Design and experiment of roll-type safflower harvesting machinery[J]. International Agricultural Engineering Journal, 2016, 25(4): 123-130.

[12] 曹卫彬,焦灏博,刘姣娣,等. 基于TRIZ理论的红花花丝盲采装置设计与试验[J]. 农业机械学报,2018,49(8):76-82.

Cao Weibin, Jiao Haobo, Liu Jiaodi, et al. Design of safflower filament picking device based on TRIZ theory [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 76-82. (in Chinese with English abstract)

[13] 曹卫彬,连国党,牛驰,等. 梳夹式红花花丝采摘头等高采收性能试验与参数优化[J]. 农业工程学报,2018,34(22):36-44.

Cao Weibin, Lian Guodang, Niu Chi, et al. Harvest performance test and parameter optimization of comb-type safflower-filaments picking head at same height[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(22): 36-44. (in Chinese with English abstract)

[14] 曹卫彬,杨双平,李树峰,等. 梳夹式红花采收机等高限位装置参数优化[J]. 农业工程学报,2019,35(14):48-56.

Cao Weibin, Yang Shuangping, Li Shufeng, et al. Parameter optimization of height limiting device for comb-type safflower harvesting machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(14): 48-56. (in Chinese with English abstract)

[15] Ge Y, Zhang L, Qian Y, et al. Dynamic model for sucking process of pneumatic cutting-type safflower harvest device[J]. International Journal of Agricultural & Biological Engineering. 2016, 9(5): 43-50.

[16] Gracia L, Perez-Vidal C, Carlos Gracia-López. Automated cutting system to obtain the stigmas of the safflower flower[J]. Biosystems Engineering, 2009, 104(1): 8-17.

[17] ManuelloBertetto A, Ricciu R, Badas M G. A mechanical safflower flower harvesting system[J]. Meccanica, 2014, 49(12): 2785-2796.

[18] 张晓伟,葛云,张伟,等. 一种直角坐标红花采摘机器人:CN209768251U[P]. 2019-12-13.

[19] 曹卫彬,孙胃岭,牛驰,等. 基于ANSYS/LS-DYNA的梳夹式红花采摘装置研究[J]. 农业机械学报,2018,49(11):123-131.

Cao Weibin, Sun Weiling, Niu Chi, et al. Combed safflower picking device based on ANSYS/LS-DYNA[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(11): 123-131. (in Chinese with English abstract)

[20] 孙胃岭,曹卫彬,古乐乐,等. 基于红花力学特性的梳夹式采摘机构的设计与试验[J]. 农机化研究,2018,40(5):46-51.

Sun Weiling, Cao Weibin, Gu Lele, et al. Design and test of comb-clip picking mechanism based on mechanical properties of safflower[J]. Journal of Agricultural Mechanization Research, 2018, 40(5): 46-51. (in Chinese with English abstract)

[21] Guo H, Luo D, Gao G, et al. Design and Experiment of a safflower picking robot based on a parallel manipulator[EB/OL]. Engenharia Agrícola, [2022-06-18] https://doi.org/10.1590/1809-4430-Eng.Agric.v42n1e20210129/2022.

[22] 葛云,张立新,韩丹丹,等. 收获期红花花丝力学特性与形态特性测定与分析[J]. 农机化研究,2015,37(4):168-171.

Ge Yun, Zhang Lixin, Han Dandan, et al. Determination and analysis of mechanical properties and morphological characteristics of safflower filaments during harvest[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 168-171. (in Chinese with English abstract)

[23] 周华,张文良,杨全军,等. 滑切型自激振动减阻深松装置设计与试验[J]. 农业机械学报,2019,50(5):71-78.

Zhou Hua, Zhang Wenliang, Yang Quanjun, et al. Design and experiment of sliding cutting self-excited vibration drag reduction subsoiling device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 71-78. (in Chinese with English abstract)

[24] 宋占华,宋华鲁,闫银发,等. 棉花秸秆往复式切割器动刀片优化设计[J]. 农业工程学报,2016,32(6):42-49.

Song Zhanhua, Song Hualu, Yan Yinfa, et al. Optimizing design on knife section of reciprocating blade bars for harvesting cotton stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 42-49. (in Chinese with English abstract)

[25] 于昭洋,胡志超,杨柯,等. 大蒜收获机浮动切根装置作业机理分析与参数优化[J]. 农业机械学报,2021,52(5):111-119.

Yu Zhaoyang, Hu Zhichao, Yang Ke, et al. Operation mechanism analysis and parameter optimization of garlic root floating cutting device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(5): 111-119. (in Chinese with English abstract)

[26] 李天华,孟志伟,丁贺贺,等. 甘蓝切根作业力学分析与参数优化[J]. 农业工程学报,2020,36(7):63-72.

Li Tianhua, Meng Zhiwei, Ding Hehe, et al. Mechanical analysis and parameter optimization of cabbage root cutting operation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(7): 63-72. (in Chinese with English abstract)

[27] 王金峰,张鑫,唐汉,等. 水稻秸秆反旋深埋滑切还田刀优化设计与试验[J]. 农业机械学报,2021,52(11):28-39.

Wang Jinfeng, Zhang Xin, Tang Han, et al. Optimal design and experiment of deep-buried reverse rotating sliding cutting straw returning blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(11): 28-39. (in Chinese with English abstract)

[28] 张学军,张海涛,史增录,等. 棉花精量穴播器取种状态监测系统设计与试验[J]. 农业工程学报,2022,38(5):9-19.

Zhang Xuejun, Zhang Haitao, Shi Zenglu, et al. Design and experiments of seed pickup status monitoring system for cotton precision dibblers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(5): 9-19. (in Chinese with English abstract).

[29] 解春季,杨丽,张东兴,等. 基于激光传感器的播种参数监测方法[J]. 农业工程学报,2021,37(3):140-146.

Xie Chunji, Yang Li, Zhang Dongxing, et al. Seeding parameter monitoring method based on laser sensors[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(3): 140-146. (in Chinese with English abstract).

[30] 周璇,王志明,陈霓,等. 圆锥形风机清选室气流场数值模拟与试验[J]. 农业机械学报,2019,50(3):91-100.

Zhou Xuan, Wang Zhiming, Chen Ni, et al. Numerical simulation and experiment of airflow field of cleaning room under action of conical fan[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(3): 91-100. (in Chinese with English abstract)

[31] 史高昆,李景彬,丁龙朋,等. 惯性气流式红枣清选系统设计与试验[J]. 农业机械学报,2022,53(6):167-176.

Shi Gaokun, Li Jingbin, Ding Longpeng, et al. Design and experiment of inertia pneumatic type cleaner system of jujube fruit[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(6): 167-176. (in Chinese with English abstract)

[32] 姬长英,王春香,顾宝兴,等. 手推式杭白菊梳齿摘花机结构设计与试验[J]. 农业机械学报,2016,47(7):143-150,142.

Ji Changying, Wang Chunxiang, Gu Baoxing, et al. Structure design and experiment of hand-push chrysanthemum morifolium comb-teeth picking machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 143-150, 142. (in Chinese with English abstract)

[33] 王方艳,王东伟. 4TSQ-2型甜菜切顶机设计及试验[J].农业工程学报,2020,36(2):70-78.

Wang Fangyan, Wang Dongwei. Design and test of 4TSQ-2 sugar beet top cutter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 70-78. (in Chinese with English abstract)

[34] 任露泉. 试验优化设计与分析[M]. 北京:高等教育出版社,2003.

Design and experiments of the circular arc progressive type harvester for the safflower filaments

Zhang Zhenguo1,2, Xing Zhenyu1, Yang Shuangping1, Feng Ning3, Liang Rongqing4, Zhao Minyi1

(1.,,830052,; 2.,,100083;3.,,467000,;4.,,253023,)

A harvesting device has been normally used to cut the safflower filaments. However, there is a large damage to the structure of the filaments during harvesting, such as the high filament crushing rate and low harvesting net rate. It is a high demand to fundamentally reduce the filament crushing rate during this time. In this study, a circular-arc progressive harvesting device was designed to cut the safflower filament, particularly considering the material characteristics and mechanical properties of the safflower. A high harvesting efficiency was achieved to optimize the cutting tool of the filaments, thus reducing the filament breakage rate for the higher filament harvesting net rate. The key factors were then determined to promote the performance of filament harvesting, according to the operational requirements and integrity of safflower filaments. A systematic investigation was also made to optimize the force and cutting speed of the circular-arc progressive cutter. The optimal edge tilt angle and cutter speed were obtained to reduce the harvesting loss for the filament slip cutting. At the same time, a laser alignment sensing device was added as an auxiliary way to precisely position the high-efficiency cutting, especially for the better integrity of the filament cutting and the high net rate of filament harvesting. Furthermore, a wind pressure-fan speed model was established in the first stage, in order to explore the characteristics of the internal airflow and filament movement in the harvesting chamber. Specifically, the fan speed was adjusted concurrently, as the wind pressure changed during harvesting. Then, the flow field was simulated in the filament harvesting chamber under the fan speed using Fluent software, according to the structure and working principle of the negative-pressure collection system. The results show that the airflow field inside the chamber was relatively smooth, where the light filaments were carried over the tool to the collection box. The flow field of filaments was then verified by the internal structure design of the chamber. A secondary orthogonal rotational test was conducted to improve the working performance of the harvesting device, with the edge tilt angle, knife shaft speed, and fan speed as the influencing factors, while the net harvesting rate, breakage rate, and net collection rate as the response indicators. A mathematical model was also established using Design-Expert software. An optimal combination of parameters was obtained as follows: the cutting edge tilt angle of 25°, cutter shaft speed of 644 r/min, and fan speed of 2 800 r/min, corresponding to the net extraction rate of 92.1%, breakage rate of 9.6%, and net collection rate of 94.7%. A verification test showed that the net extraction rate was 91.5% and the breakage rate was 9.8%. More importantly, the net harvesting rate was 91.5%, the breakage rate was 9.8%, and the net collection rate was 94.2%, with an error of no more than 5% from the optimized one. The optimal parameter was in the agreement with the actual situation of safflower harvesting, indicating the better integrity of safflower filament after harvesting. The performance experiments in the field demonstrated that the developed harvesting device effectively improved the net harvesting rate and net collection rate with a less breakage rate. This finding can provide the theoretical basis and technical reference for the high quality and low damage of safflower harvesting.

harvesting; optimization;safflower filaments; circular arc progressive type blade; laser alignment; Fluent simulation

10.11975/j.issn.1002-6819.2022.17.002

S225.99

A

1002-6819(2022)-17-0010-12

张振国,邢振宇,杨双平,等. 圆弧渐进式红花丝采收装置设计与试验[J]. 农业工程学报,2022,38(17):10-21.doi:10.11975/j.issn.1002-6819.2022.17.002 http://www.tcsae.org

Zhang Zhenguo, Xing Zhenyu, Yang Shuangping, et al. Design and experiments of the circular arc progressive type harvester for the safflower filaments[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(17): 10-21. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.17.002 http://www.tcsae.org

2022-07-09

2022-08-11

国家自然科学基金青年基金项目(31901417,52265041);浙江省农业智能装备与机器人重点实验室开放课题(2022ZJZD2202);自治区研究生科研创新项目(XJ2022G143);自治区科学基金青年基金项目(2019D01B12)

张振国,博士,副教授,研究方向为特色农作物提质工程与装备技术。Email:zhangzg@cau.edu.cn