拉伸预应变对34CrNiMo6钢室温拉伸性能及低周疲劳性能的影响

2023-01-16丁弘历郭晓峰高俊翔王换玉

丁弘历,郭晓峰,崔 建,高俊翔,王换玉,朝 克

1.内蒙古科技大学机械工程学院,内蒙古 包头 014010;2.包头科发高压科技有限公司,内蒙古 包头 014010;3.内蒙古北方重型汽车股份有限公司,内蒙古 包头 014010

超高压容器是指设计压力等于或大于100 MPa 的容器,其被广泛应用于石油化工领域中的低密度聚乙烯生产、食品超高压杀菌、等静压技术和人造水晶等领域[1]。目前,我国超高压容器已达数千台,这类容器在服役过程中所承受的极端高压条件对设备性能及结构完整性提出了极高的要求。为了保证超高压容器具有超强的承载能力,通常在容器设计时采用自增强技术来发掘材料与结构的承载潜力。在容器自增强的过程中,其筒体结构会产生一定的预应变,而不同的预应变量会对材料的拉伸性能和疲劳性能产生显著的影响[2-3]。

近年来,国内外许多学者研究了预应变对材料拉伸与疲劳性能的影响。Peng等[4]利用光学显微镜、扫描电镜和X 线衍射仪观察了预应变对316L 奥氏体不锈钢显微组织的影响,通过室温拉伸实验研究了预应变对材料力学性能的影响。Kim 等[5]通过对不同预应变水平下的AISI-304L试样进行低温拉伸试验,研究了预应变对其力学特性的影响,结果表明,预应变在提高材料屈服强度和抗拉强度的同时,降低了材料的塑性。此外,许多学者还研究了预应变对疲劳寿命的影响。Ji等[6]在扭转预应变试验基础上,开展了预应变前后的室温疲劳试验,研究发现,304 不锈钢的疲劳寿命随着扭转预应变幅值的增大呈S 型变化。闫永超等[7]研究了应变强化 022Cr17Ni12Mo2 奥氏体不锈钢的室温低周疲劳性能,结果表明,应变强化虽然提高了试样的屈服强度,但降低了疲劳寿命。Zhao等[2]通过不同荷载水平下的疲劳试验研究了拉伸预应变对SAPH440 钢疲劳性能的影响,结果表明,SAPH440 钢的疲劳强度和静强度随单轴拉伸预应变水平的增加而增加。其他学者[8-12]通过疲劳试验研究了预应变对TRIP 钢疲劳寿命的影响,结果表明,预应变提高了TRIP钢在低寿命区(Nf<105)的疲劳寿命,但对高寿命区(Nf>105)的疲劳寿命影响不明显。综上所述,虽然国内外众多学者已经在高延性材料尤其是奥氏体不锈钢的预应变强化方面开展了大量的研究工作,但是有关预应变对超高压容器筒体结构材料(低延性高强钢)室温拉伸与低周疲劳性能的影响还鲜有报道。

基于此,本文以超高压容器用34CrNiMo6 钢为研究对象,开展拉伸预应变对其室温拉伸性能与低周疲劳性能的影响研究,以期为保障我国超高压容器的结构完整性提供理论依据。

1 材料与方法

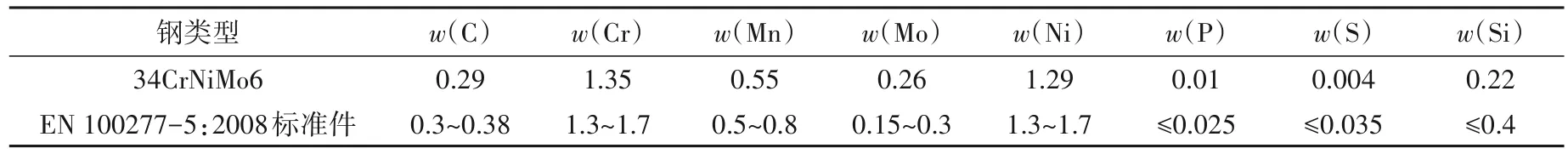

包头科发高压科技有限公司提供超高压容器筒体用国产34CrNiMo6 钢,管件尺寸为Φ400 mm×100 mm。该材料的化学成分如表1 所示,化学成分符合标准EN 10277-5:2008 的要求。对于此厚壁管件,为了避免试验数据的分散,采用线切割技术沿筒体厚度中心线位置切取试样。室温拉伸试样和低周疲劳试样分别参照GB/T 228—2010《金属材料室温拉伸试验方法》和GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》标准设计与制备,其中室温拉伸试样平行段长为100 mm,直径为10 mm,试样几何尺寸如图1(a)所示;低周疲劳试样平行段长为16 mm,直径为6 mm,试样几何尺寸如图1(b)所示。低周疲劳试样在机械加工后,经过打磨抛光处理获得光滑表面,表面粗糙度约0.2 μm。

表1 34CrNiMo6钢化学成分 %

图1 试样几何尺寸

采用美国MTS 公司生产Instron5869 型电子拉伸材料试验机进行拉伸预应变强化试验与室温拉伸试验,并利用引伸计对轴向预应变量进行测量。其中,拉伸预应变试验的拉伸速率由应变控制,应变速率为5×10-5s-1,预应变量为1%~6%;室温拉伸试验的拉伸速率分两步控制,第一阶段由引伸计进行应变控制,以测量材料的屈服强度,这一阶段应变速率为5×10-5s-1,当试样的应变水平达到0.5% 时,移除引伸计转由位移控制;第二阶段位移控制的速率为1 mm/min,用以测量材料的抗拉强度、伸长率及断面收缩率。疲劳试验在MTS 647-100KN 电液伺服材料试验机上进行,采用美国 MTS 公司的 MTS∙632∙13F-20 型应变引伸计控制应变,应变比为-1,波形为三角波,加载速率为0.007 s-1,应变幅为±0.5%。

2 结果与讨论

2.1 预应变强化后拉伸性能

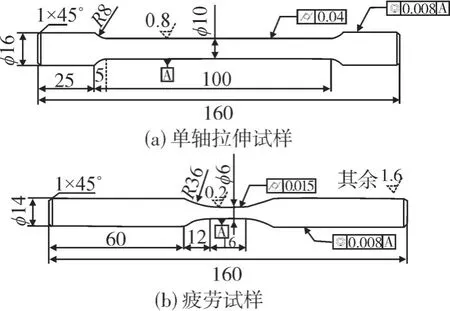

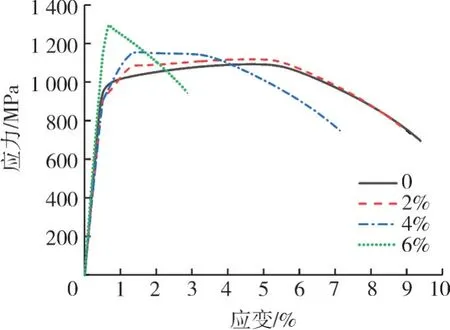

为了研究拉伸预应变对国产34CrNiMo6钢室温拉伸性能的影响,本研究首先开展了总预应变量为1%、2%、3%、4%和6%的拉伸预应变试验。图2 为不同预应变量条件下的典型工程应力-应变曲线,为了便于比较,将原始试样(无预应变)应力-应变曲线也包括其中。由图2可知:预应变量为1%、2%、3%、4%、6%试样的应力-应变曲线与原始试样应力-应变曲线基本重合,这也说明了预应变试验的有效性和重复性。此外,值得注意的是,当预应变量达到6%时,预应变试样发生明显缩颈。

图2 不同预应变量下的典型工程应力-应变曲线

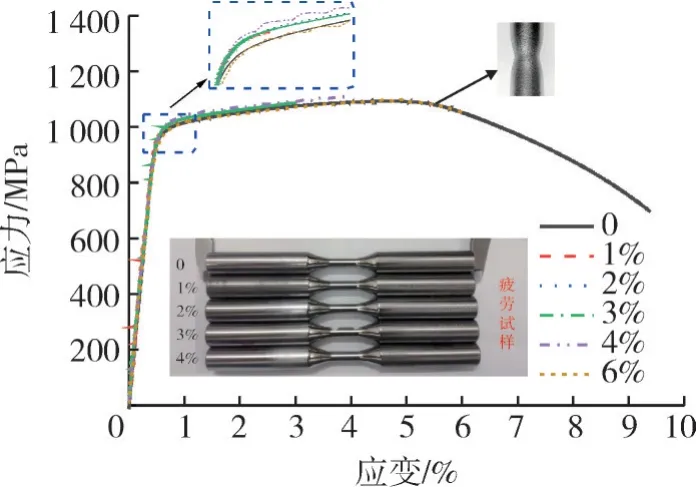

在上述预应变试验基础上,开展预应变强化后试样的室温拉伸试验。典型的预应变强化后拉伸工程应力-应变曲线如图3所示,其中将原始试样的应力-应变曲线也包含其中。由图3可知,预应变处理后材料的拉伸性能发生了明显的变化。为了更好地说明预应变处理后材料力学性能的变化规律,试验测得的不同预应变量下的材料屈服强度、抗拉强度、伸长率和断面收缩率的变化规律如图4所示。

图3 典型的预应变强化后拉伸工程应力-应变曲线

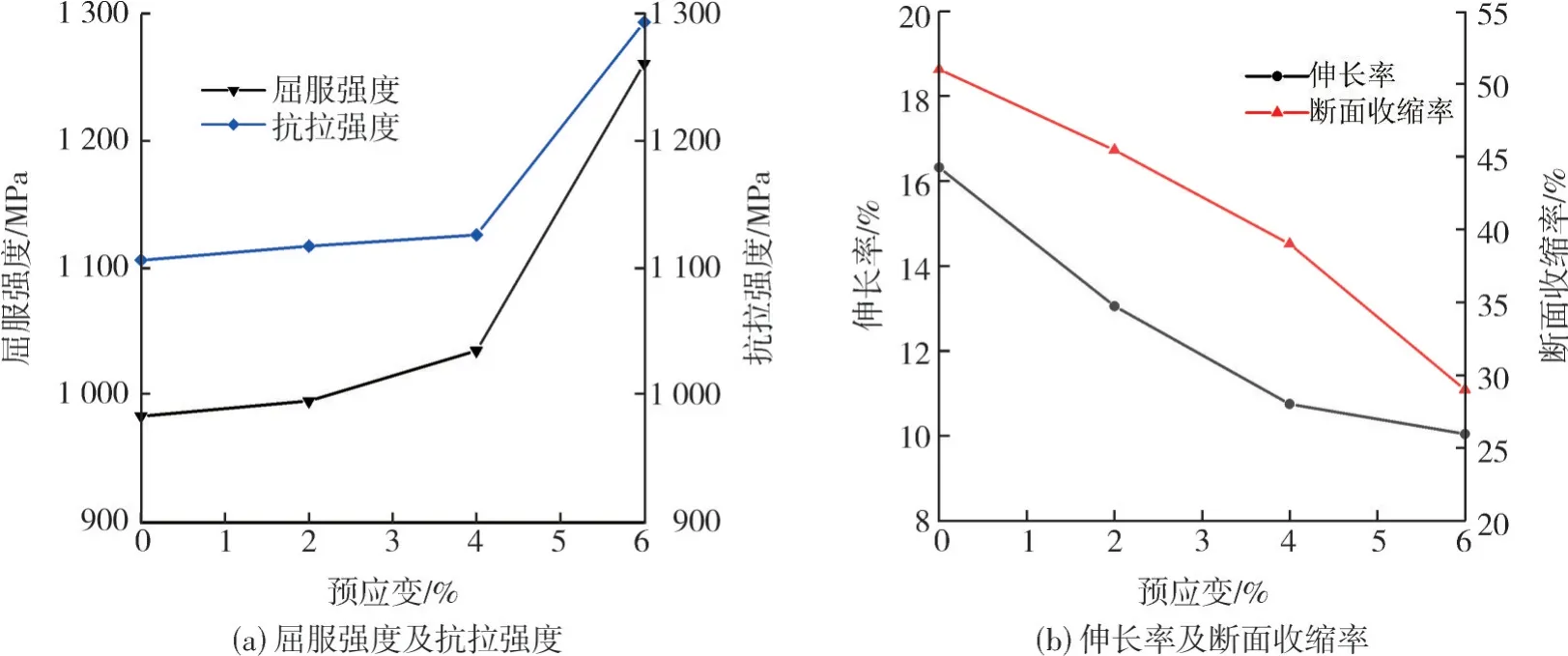

由图4(a)可知:与原始试样相比,在预应变强化初期,屈服强度和抗拉强度随预应变量的增加而连续增大,屈服强度由原始试样时的988.7 MPa 增加到预应变2%时的1 001.1 MPa,同时抗拉强度则由原始试样的1 106.3 MPa 增加到预应变2%时的1 117.3 MPa。随着预应变量的进一步增加,预应变4%后材料屈服强度和抗拉强度继续提高,这与Lee 等[13]的研究结果一致。当预应变达到6%时,虽然试样已出现了明显的屈服,然而材料的屈服强度与抗拉强度均出现了显著的提高。与原始试样相比,材料的屈服强度和抗拉强度分别提高了29%和17%,并且屈服强度与抗拉强度值趋于接近。

与材料的屈服强度和抗拉强度随预应变量的变化特征相比,整个预应变过程中的伸长率和断面收缩率出现了连续下降,如图4(b)所示。由图4(b)可知:材料的伸长率和断面收缩率分别由原始试样的16.32%和51%单调连续下降到预应变6%后的10%和29%。这表明拉伸预应变在提高34CrNiMo6钢强度的同时,耗散一定的塑性。

图4 预应变强化后拉伸性能变化

2.2 预应变强化后低周疲劳性能

为了研究预应变处理对材料低周疲劳性能的影响,在预应变强化后拉伸试验基础上针对预应变未产生缩颈的试样,开展了预应变强化后的低周疲劳试验研究。设置预应变水平为1%、2%、3%和4%。

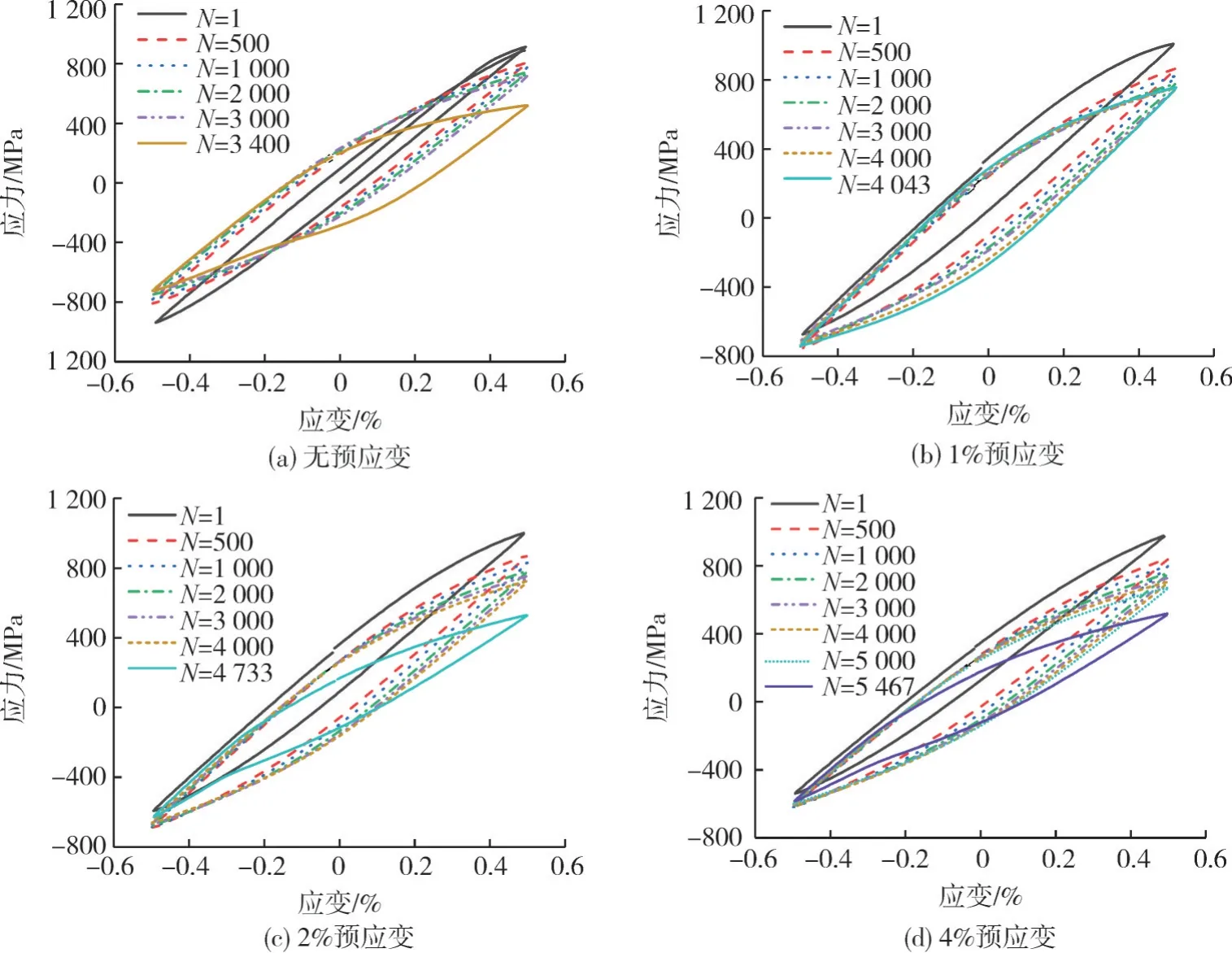

2.2.1 不同预应变水平下的应力-应变滞回曲线

图5 为不同预应变水平下材料的应力-应变滞回曲线,为了方便对比,将原始试样的应力-应变滞回曲线也包含其中。由图5(a)可以看出:无预应变情况下,在整个循环变形过程中,原始材料中应力幅值随循环周次的增加而下降,且拉-压应力幅值基本保持对称变化。然而,经过预应变处理后材料的应力-应变水平发生了显著的变化,由图5(b)、5(c)和5(d)可知,预应变对应力幅值尤其是压应力幅值产生了显著影响。与原始试样相比,随着预应变水平的增加,循环过程中压应力幅值衰减程度逐渐降低。

图5 不同预应变水平下应力-应变滞回曲线

为了进一步分析预应变处理后对不同循环阶段的材料应力-应变滞回曲线的影响,分别选取不同预应变水平下材料在初始阶段、稳态阶段和断裂阶段的应力-应变滞回曲线进行对比研究,结果如图6 所示。由图6(a)可知,预应变处理显著改变了初始循环阶段滞回曲线的形状。由图4(a)可知,拉伸预应变可以提高材料的强度,故与原始试样相比,预应变后的试样初始阶段滞回曲线面积更大,这反映了材料在循环过程中非弹性应变能密度(即滞回曲线面积)显著变化,也进一步揭示了拉伸预应变对材料强度的提高。此外,在这一阶段,经预应变处理后的材料表现出明显的拉压-应力幅值不对称性,即材料具有明显的Bauschinger 效应[13]。随着循环的进行,不同预应变水平下的材料滞回曲线逐渐进入稳态阶段,这一阶段材料的滞回曲线形态和面积逐渐趋于稳定。由图6(b)可知:与原始试样相比,其滞回曲线面积基本一致,预应变后试样的滞回曲线整体向上平移,表现出类似随动强化的特征。由图6(c)可知:与稳态阶段的滞回曲线相比,在断裂阶段预应变前后试样的峰值拉应力均出现了明显的降低,且滞回曲线面积逐渐变小,这表明材料在断裂阶段出现了显著的软化。

图6 不同预应变水平下不同阶段的压力-应变滞回曲线

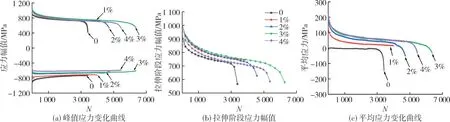

2.2.2 循环响应特征曲线

图7 为不同拉伸预应变水平下拉-压应力幅值及平均应力随循环周次(N)的演化曲线。由图7(a)和图7(b)可知:在循环拉伸阶段,预应变前后材料均呈现明显的循环软化特征,并且1%~4%预应变后的材料拉应力幅值均高于原始试样的拉应力幅值;当预应变量增加到4%时,其拉应力幅值小于1%~3%预应变试样的拉应力幅值。在循环压缩阶段,不同预应变水平下材料压缩阶段的应力幅值明显与拉伸阶段应力幅值具有不对称性。与原始试样在压缩阶段连续软化的特征相比,1%~4%预应变处理后,材料的压应力幅值随循环周次的增加表现出先轻微硬化后保持稳定的循环特征。此外,由图7(c)可知:未预应变试样在整个循环过程中基本保持拉-压平衡;经拉伸预应变强化后,材料表现出拉压不对称现象,平均应力随着预应变水平的增加有大幅度提高,随着循环进行,平均应力逐渐下降,直至断裂阶段平均应力基本相近,但仍高于原始试样。

图7 不同预应变水平下应力幅值及平均应力变化

2.2.3 预应变对材料低周疲劳寿命的影响

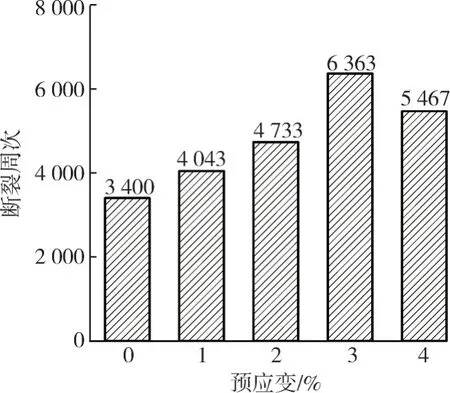

图8为0.5%应变幅值条件下34CrNiMo6钢的拉伸预应变量与低周疲劳寿命的关系。由图8 可知:在当前1%~4%预应变水平下,材料的低周疲劳寿命呈现出先升高后降低的趋势,其中,在1%~3%预应变范围内,材料的低周疲劳寿命连续单调增加,并在预应变3%时疲劳寿命达到最大值,与原始试样相比,经过3%预应变后材料的低周疲劳寿命(6 363 周)增加了86%。随着预应变量的进一步增加,当预应变达到4%时,材料的低周疲劳寿命虽略低于3%预应变试样的疲劳寿命,但仍明显高于原始试样的疲劳寿命。在当前研究中,经预应变强化后材料循环应力幅值增大的情况下,疲劳寿命增加的试验现象与Ji等[6]对304不锈钢、Robertson 等[8]与 Lambers 等[9]对 TRIP 钢进行预应变研究试验的结果一致。随着预应变量的增加,材料拉伸和压缩阶段应力幅值所产生的明显差异以及疲劳寿命的变化均与预应变前后材料微观组织结构尤其是位错密度及相变的变化密切相关。

图8 不同拉伸预应变条件下的疲劳寿命

3 结 论

本文以超高压容器用34CrNiMo6钢为研究对象,研究了拉伸预应变对材料室温拉伸性能与低周疲劳性能的影响,主要结论如下:

1)与原始试样相比,在6%预应变范围内,材料的屈服强度和抗拉强度随预应变量的增加而增大,但伸延性和断面收缩率连续单调下降。

2)预应变显著地改变了滞回曲线的应力幅值及形状。与原始试样相比,预应变后试样的滞回曲线整体向上移动,表现出随动强化的特征。

3)预应变前后材料表现出明显的拉-压不对称性和循环软化/硬化特征。

4)在1%~4%预应变水平下,34CrNiMo6 钢的低周疲劳寿命呈现出先升高后降低的趋势,与原始试样相比,3%预应变后材料的低周疲劳寿命增加了86%。