能源与环境应用中的微波催化研究进展

2023-01-16房东旭刘智焬

房东旭, 刘智焬, 江 治

(上海交通大学 燃烧与环境技术研究中心, 上海 200240)

关键字: 微波催化; 微波吸收; 挥发性有机物; 微波热效应

1946年, 美国工程师Percy Spencer依据雷达技术制造了世界上第一台微波炉, 从此微波加热技术逐渐走入了大众的视野. 工业上对微波能的利用始于20世纪50年代, 并一直延续至今. 随着1986年Gedye等[1]对实验室中微波增强有机反应过程的报道, 微波加热的优异特性开始被广泛接受. 随着微波化学的不断发展, 许多微波化工技术(如煤炭加工[2]、 农产品干燥[3]、 纳米材料合成[4]等)已经投入工业生产当中. 近年来, 能提供更均匀、 更集中的微波的单模技术已经问世, 新的微波系统为微波化学过程的研究创造了条件, 并成为该领域快速发展的关键因素.

微波催化是指采用微波作为能量来源的催化技术. 微波加热具有加热速度快、 热惯性小以及选择性加热等特点, 这使得微波催化技术具有比传统热催化更广阔的发展潜力. 微波对挥发性有机物(VOCs)降解、 污水处理、 固体热解、 燃料合成等催化过程的促进作用已经被研究者们广泛接受. 尽管如此, 大多数微波辅助的多相催化过程由于缺乏大型微波反应设备、 缺少合适的高效催化剂等因素而掣肘, 仍处于实验室研究阶段. 我们综述了微波催化在VOCs降解、 污水处理、 固体热解、 燃料合成等领域的研究进展, 旨在帮助研究者在一定程度上更好地了解微波催化的发展现状. 此外, 我们还介绍了微波吸收的原理和微波催化机理的代表性研究,这对深入理解微波催化过程有重要意义.

1 微波技术

1.1 微波简介

微波作为一种能量传递方式, 被广泛应用于物料加热、 点对点通信、 雷达技术、 射电天文技术以及光谱分析等领域. 为了避免微波的使用对广播和通讯造成干扰, 当前国际电工委员会规定, 用于工业、 科学、 医疗(ISM)的微波频率主要是915 MHz、2.45和5.85 GHz, 其中2.45 GHz为常用微波炉的微波频率[5].

1.2 微波吸收原理

为了保证微波催化过程高效进行, 催化剂必须同时具备良好的催化能力和微波吸收能力. 因此,了解微波吸收过程和常见的微波损耗机制对推动微波催化的发展至关重要.

1.2.1 微波吸收过程

在材料表面发生的微波吸收过程如图1所示.入射微波一部分被直接反射, 另一部分进入材料内部. 进入材料内部的微波能量通过多种损耗机制转化为热能使材料升温, 剩余的能量则会通过透射或二次反射离开吸波体. 理想的吸波材料应保证自身输入阻抗和自由空间阻抗相匹配, 尽可能减少第一次反射能量的占比, 增加进入材料内部的微波能量;此外, 吸波材料应具有优异的电磁波损耗能力, 使进入材料的微波能量尽可能转化为材料的热能, 减少二次反射和透射微波造成的能量损失. 因此, 理想的吸波材料应具备两个条件: 良好的阻抗匹配性质和优异的微波损耗能力[6].

图1 微波的反射、 吸收和透射示意图Fig.1 Schematic diagram of reflection, absorption and transmission of microwaves

材料对微波的损耗作用可简要分为两类: 电损耗和磁损耗, 其损耗能力通常由相对复介电常数εr和相对复磁导率μr进行评价, 其定义可以由式 (1)和式 (2) 来表示:

其中ε' 和μ' 表示材料对电场能和磁场能的储存能力,ε"和μ" 则分别表示材料对电场能和磁场能的损耗能力. 此外, 材料对微波的损耗能力还可以通过损耗角正切来评价, 其定义如式(3) 和式(4).其中tanδε和tanδμ分别可在一定程度上表示材料对电能和磁能的损耗情况[7].

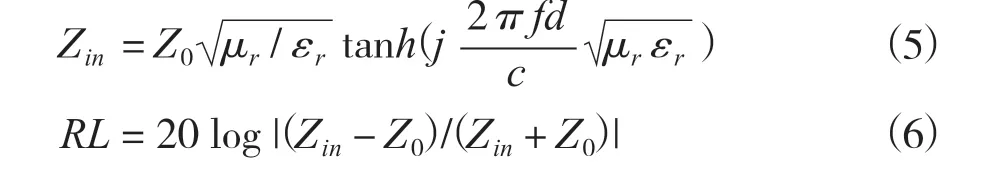

反射率(Reflection Loss, RL)常被用于评价材料对电磁波的吸收能力, 单位为分贝(dB). 根据传输线理论, 不同厚度材料的反射率可通过式(5)和(6)计算[8].

其中Z0表示自由空间的阻抗,Zin表示材料的输入阻抗.f是电磁波的频率,d是材料的厚度,c是真空中的光速, 当RL< -10 dB时, 意味着超过90%的电磁波被材料吸收, 满足此条件的微波频率范围也被称为该材料的有效吸收带宽.

1.2.2 电损耗

电损耗作用主要可以分为传导损耗和介电损耗. 传导损耗是指当电磁波进入吸波材料内部时,其内部的载流子会在电场作用下产生电流, 电能通过焦耳热等方式转化为热能, 使材料温度升高. 理论上材料的电导率越高, 其电导损耗能力越强. 但过高的电导率往往会引起阻抗匹配的恶化, 大量电磁波在材料表面被反射, 最终导致吸波能力的下降[9]. 介电损耗则是指材料在微波场中被极化后形成具有偶极矩的结构, 该结构在交变电场内不断运动产生弛豫损耗的现象[10].

1.2.3 磁损耗

磁损耗主要包括涡流损耗、 自然共振损耗、 畴壁共振损耗和磁滞损耗. 涡流损耗是指材料在变化磁场中由感应电流引起的能量损耗. 自然共振损耗则是指外部交变磁场的频率与材料内部磁化强度的固有进动频率相等时引起的共振损耗. 畴壁共振损耗和磁滞损耗在微波频率范围内的作用通常可以忽略不计[11-12]. 通常使用C0随频率的变化情况来粗略评价磁损耗过程中涡流损耗和自然共振损耗的贡献,C0的定义如式(7)所示:

如果C0的值不随微波频率变化, 始终保持为一个常数, 则说明磁损耗的主要方式为涡流损耗; 否则为自然共振损耗[13-14].

1.2.4 阻抗匹配

阻抗匹配是指材料的输入阻抗Zin与自由空间的阻抗Z0之间的匹配关系,Zin与Z0的值越接近, 入射电磁波则越能顺利地进入材料内部. 因此, 良好的阻抗匹配是微波吸收的前提条件. 样品的阻抗匹配性质可以通过归一化阻抗Z来评价, 其定义如式(8) 所示.

其中Zin与Z0的关系由式(5)得到. 当Z= 1 时,自由空间的阻抗与材料的输入阻抗相等, 此时入射电磁波完全进入材料内部而不发生反射, 是最理想的阻抗匹配情况[15]. 由式(5)可知, 要使得Z值尽可能接近1,εr与μr应保持相等, 这意味着εr与μr的实部和虚部应分别相等. 这种严苛的条件对实际材料来说几乎不可能满足, 只能在设计材料时尽可能使εr与μr接近.

从优化阻抗匹配的角度出发, 材料应同时具备电损耗和磁损耗能力, 这有利于平衡εr与μr的大小关系. 事实上, 复合型吸波材料的阻抗匹配状况通常会优于单一的电损耗材料或磁损耗材料, 这也直接导致了复合型吸波材料强大的吸波能力. Jian等[16]通过化学气相沉积法合成了复合吸波材料Fe3O4/GCs, 其中Fe3O4是传统磁性吸波材料, 石墨烯为良好的介电损耗材料. 其研究结果表明复合型吸波材料与单一吸波材料Fe3O4和石墨烯相比, 具有更低的反射损耗和更大的有效吸收带宽. 此外, 在材料中适当添加一定比例的透波成分, 也有助于提升材料的阻抗匹配. Zhang等[17]通过静电纺丝法合成了C/SiO2芯纳米纤维并嵌入Co-Fe纳米颗粒中,实现了优异的电磁波吸收. 其中SiO2是良好的透波材料, C和Co-Fe金属分别是典型的介电损耗材料和磁损耗材料, 其研究表明SiO2的引入不仅改善了复合材料的阻抗匹配, 而且产生大量的异质界面, 增强了材料的界面极化损耗效应.

2 微波催化技术在能源环境中的应用

微波作为一种独特的加热方式具有多方面优势, 已经被广泛应用在能源环境相关的催化反应中.我们将从微波催化降解VOCs、 微波催化热解、 微波催化脱氢等方面综述微波催化的研究进展.

2.1 微波催化降解挥发性有机物

挥发性有机物(Volatile Organic Compounds, VOCs)是指在常温(20 ℃)下饱和蒸汽压大于70 Pa、 常压(101.325 kPa)下沸点低于260 ℃的有机化合物. 人体暴露在VOCs当中皮肤和呼气系统均会受到不同程度损伤, 长期接触VOCs还会引起神经系统疾病.近年来, 越来越多的研究者注意到微波加热的优势,并逐渐将微波加热技术引入VOCs催化降解反应.

2.1.1 微波催化降解芳香族类VOCs

苯、 甲苯、 二甲苯等芳香族类化合物天然存在于石油产品中, 因此包括汽油在内的石油产品的不完全燃烧会排放大量芳香族类VOCs. 芳香族化合物通常具有毒性和致癌性, 严重威胁着人类健康. 芳香族化合物通常化学性质稳定, 需要在较高的温度下才能完全矿化. 因此, 芳香族VOCs的治理与去除十分必要. Ding等[18]合成了一种Cu-Mn尖晶石氧化物用于微波催化氧化苯的研究, 通过改变Cu/Mn比例和煅烧温度, 得到了具有优异催化性质和良好吸波能力的双金属催化剂, 其在微波加热下的活性优于单一金属氧化物. 其中Cu1Mn1-400催化剂在155 ℃即可实现(空速为60 000 mL·g-1·h-1的情况下)100%的苯去除率. 此外, 该课题组还设计了一种分子筛/催化剂分级降解系统, 结合了分子筛的吸附能力和催化剂的微波吸收和催化能力, 实现了比单一催化剂系统更优异的降解效果. Yang等[19]采用浸渍法合成了一系列具有不同Ce质量比的纳米级CeO2/Co3O4材料, 用于催化氧化甲苯的研究. 在微波辐照下,5%CeO2/Co3O4催化剂在210 ℃下可以实现甲苯96%的矿化率, 实验中甲苯的体积分数为150×10-6,气流空速为30 000 mL·g-1·h-1. Yi等[20]通过改变前驱体成分合成了3种不同形貌的MnO2, 并研究了其催化氧化甲苯的性质. 3种MnO2催化剂在微波辐照下的催化性能与传统加热情况下相比均有所提升,其中以醋酸锰为前驱体合成的MnO2(Ac)具有更多的表面官能团、 更大的比表面积和孔容积, 这也使得MnO2(Ac)展现出最好的微波热响应和出色的催化氧化能力.

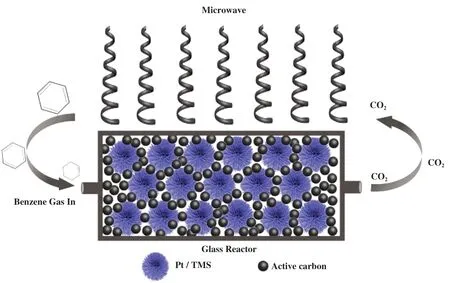

采用介电损耗材料作为吸波载体从而将催化剂引入微波催化过程已经成为不少研究者的选择. Bo等[21]将负载了CuO的分子筛与碳化硅(SiC)物理混合用于微波催化氧化甲苯的研究, 该催化剂不仅实现了92%的甲苯去除率, 而且在连续运行8个循环(6 h)后仍保持稳定的催化活性. 作者认为该催化剂中SiC是主要的吸波物质, 其在微波辐照下升温后将热量传导至反应活性区域. 此外, Bo等[22]还制备了一种Cu-Mn-Ce/堇青石蜂窝陶瓷催化剂, 其中作为载体的堇青石陶瓷主要成分为Mg2Al4Si5O18. 在微波辐照下, 该催化剂对流量0.12 m3·h-1、 浓度1000 mg·m-3的甲苯混合气在200 ℃下实现了98%的去除率和70%的矿化率, 在4次连续循环后(1980 min)催化剂依旧保持90%以上的甲苯去除率. Liu等[23]使用介电材料TiO2作为载体, 通过水热法合成海胆状TiO2微球并沉积了高度分散的Pt颗粒, 并将得到的样品与活性炭混合用于苯的催化氧化反应, 其反应系统如图2所示. 其研究结果表明Pt/TiO2催化剂 在微波辐照下的催化活性要优于传统加热方式.

图2 海胆状Pt/TiO2在微波辐照下催化降解苯的反应系统[23]Fig.2 Reaction system for benzene catalytic degradation with sea-urchinlike Pt/TiO2 under MWirradiation[23]

2.1.2 微波催化降解脂肪族类VOCs

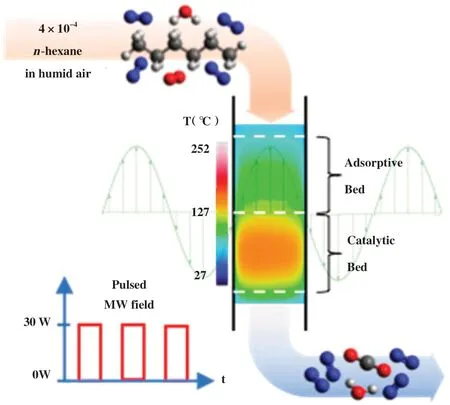

脂肪族类VOCs主要包括饱和烷烃、 不饱和烷烃、 含氧脂肪烃等. 烷烃是最简单的有机化合物,其在工业生产中应用广泛, 同时也是众多化工产业的主要排放物. 许多烷烃是典型的温室气体, 对人体也有一定的毒性. 此外, 醇类物质在大气环境中可以发生二次反应生成醛, 醛类物质则被认为会对人的眼睛和呼吸道产生刺激, 长期接触会导致严重的呼吸道疾病. Feng等[24]通过浸渍法合成了陶瓷基Cu-Mn-Ce氧化物催化剂, 在微波辐照下对甲苯(810.38±24.05 mg·m-3)、 乙酸乙酯(759.55±12.84 mg·m-3)和 丙 酮(795.35±42.76 mg·m-3)的 转化率分别达到了93.09%、 85.41%和97.14%, 在持续反应10个循环(2100 min)后催化剂依旧保持良好的活性. Nigar等[25]分别设计了单催化固定床(Pt/Y型分子筛)系统和双催化固定床(吸附-DAY沸石+催化-Pt/Y型分子筛)系统, 并在周期性脉冲的微波作用下进行催化氧化正己烷的研究, 其反应系统如图3所示. 其中双催化床层只使用一半质量的催化剂就可以达到单催化床层的降解效果. 由于双催化床层具有优异的污染物吸附能力, 周期性短时间的微波加热(微波30 W开启3 min, 每次间隔5 min)即可实现含有正己烷废气的连续清洁.

图3 微波辐照下正己烷的双床层降解系统[25]Fig.3 Double fixed-bed system for n-hexane degradation under MWirradiation[25]

此外, 微波加热也可用于VOCs吸附剂的再生过程. Fayaz等[26]研究了微波加热技术在活性炭上对高沸点低极性VOCs的吸脱附能力, 并选用正十二烷作为目标污染物. 研究结果表明, 由于微波加热具有更快的加热速率和更低的热损失, 使用微波加热再生珠状活性炭(即达到100%解吸效率)所需的能量仅仅是传统加热方式的6%. Lopez等[27]研究了微波场下环己烷、 甲醇、 氯苯及其混合物在分子筛上的吸附和解吸过程. 结果表明, 微波辐射对极性分子的吸附和解吸的影响大于对非极性分子的影响, 这种性质可以用于从特定环境或混合废气中选择性地去除VOCs.

2.2 微波催化污水处理

常用的污水处理技术包括膜分离技术、 生物降解技术、 光催化技术等, 这些技术均存在处理速度较慢, 对难降解有机物的处理效率差等问题. 微波催化由于其选择性加热的特点, 能直接与催化剂或有机污染物发生相互作用, 显著提高了污水净化速度和某些难降解污染物的处理效率[28]. Zhang等[29]分别将纳米锐钛矿和金红石负载在活性炭上得到复合型催化剂A-TiO2/AC和R-TiO2/AC, 并研究了其在微波辐照下对水溶液中硫磷的降解. 结果表明, 两种复合型催化剂与单独活性炭作用相比, 均显著提高了对硫磷的降解效果. Mishra等[30]使用尖晶石铁酸锌(SZFO)作为吸波剂和催化剂, 用于催化降解染料分子亮绿. 研究结果证明亮绿被吸附在SZFO原子片上, 且在微波辐照下5 min即可达到99%的去除率. Liu等[31]制备了铁氧体材料MnFe2O4和CoFe2O4, 并研究了它们在微波辐照下对亚甲基蓝的降解情况. 测试结果表明, 亚甲基蓝的去除率随着微波功率和溶液初始pH值的增加而增加, 最大去除率达到99.7%, 其中超过46.8%的亚甲基蓝分子被完全降解.

2.3 微波催化生物质热解

生物质是一种可再生能源, 主要包括农业废弃物、 城市固体废物、 藻类和污泥等. 生物质热解技术是指将生物质原料在惰性气氛下加热, 使其高温分解产生更具工业价值的高能量密度产品, 如生物油、 生物炭和合成气等. 微波加热凭借其加热速度快、 选择性加热等优势, 在生物质热解领域有着广泛的应用[32]. Tsubaki等[33]利用微波选择性加热的特点, 对含水量高、 导热率低的木质素实现了超快速热解. 在频率为2.45 GHz、 功率为40 W微波辐照下木质素的加热速率达到了960 ℃/min, 是传统加热方式(在100 W功率下加热)速率的6倍. 当微波频率为915 MHz时, 升温速率达到330 ℃/s, 木质素的碳化在几秒钟内完成. Bu等[34]使用活性炭作为催化剂对木质素进行微波热解, 得到了主要成分为酚类、 烃类和脂类的生物油, 其中苯酚的浓度高达45%. 其热值分析表明, 木质素原料的热值为19 MJ/kg, 其热解得到的生物油热值高达20.4~24.5 MJ/kg.Liang等[35]使用Co、 Ni、 Zn对ZSM-5分子筛进行改性, 并研究其在微波下热解生物质(水稻秸秆)的性质. 其中Zn/ZSM-5(Si/Al = 46)的生物油产率最大,为26.17%, 对照组ZSM-5则只有13.7%. 其热分析和动力学分析表明过渡金属改性分子筛的引入能够提高反应速率. Zhao等[36]研究了麦秸在微波热解过程中的产物分布和反应路径. 只有麦秸参与反应时,仅有少量挥发性气态物质产生, 向系统中加入CuO和Fe3O4后, 麦秸发生热解, 其产物基本为液相; 进一步加入残炭后, 麦秸在微波作用下剧烈热解, 产物中出现大量CO和H2, H2体积占比高达35%. 研究者还发现麦秆的热解是由内向外逐层进行的, 内部热解产物通过外部低温区扩散排出, 降低了发生二次反应的机会. Baek等[37]在硅纳米阵列上负载了铑纳米颗粒SiNA-Rh, 用于催化微波辐照下生物脂肪酸的氢化脱羧反应. 在SiNA-Rh催化剂和微波作用下, 该反应以较高的选择性和产率生成了相应的烷烃, 可作为良好的生物柴油; 副产物只出现了CO,没有观察到CO2的产生. SiNA-Rh催化剂在20个循环过程中均没有出现活性的下降现象, 展现出优异的稳定性.

2.4 微波催化碳氢化合物转化

甲烷是天然气的主要成分, 通过甲烷重整获得大分子碳氢化合物以及合成气是常见的工业过程.由于甲烷本身不能很好地吸收微波, 因此在微波催化甲烷重整的反应中, 催化剂不仅为甲烷分子提供反应活性位点, 而且还起到了吸收微波的作用, 为反应提供能量. Julian等[38]将Mo-ZSM5催化剂负载在整块碳化硅上, 作为微波辅助甲烷重整的催化剂.测试结果表明, 在微波加热的非氧化条件下, 该反应更倾向于产生C2和苯, 而在常规加热模式下会产生更多的焦炭和多环芳烃. 此外, 该系统在700 ℃连续运行超过19 h仍保持较好的稳定性.

二氧化碳转化也是一个吸引力巨大的话题.CO2几乎是一种零成本原料. 在工业生产中消耗CO2, 是减少整个生产过程碳排放的有力措施.Fidalgo等[39]选择活性碳FY5 和FY5+Ni/Al2O3的混合物作为催化剂, 研究微波辐照下甲烷的二氧化碳重整反应. 两种催化剂均展现出优异的甲烷和二氧化碳转化率, 而FY5+Ni/Al2O3的混合物具有更高的氢气产率. 计算结果表明, 在FY5+Ni/Al2O3作为催化剂的情况下, 该微波反应过程每立方米H2的能耗为4.6 kW·h, 可以与工业上常用的蒸汽甲烷重整工艺相媲美.

2.5 微波催化技术在能源与环境中的其他应用

仍有一些具有代表性的微波催化研究不属于上述4类, 如H2S转化、 脱硫脱硝反应、 CO去除等. 研究表明, 微波催化在这些反应中也展现出了独特的优势. Einaga等[40]研究了ABO3型钙钛矿氧化物(A:La; B: Mn、 Fe、 Co)在常规加热和微波加热下催化氧化CO的能力. 所有催化剂均在微波辐照下展现出比传统加热方式更高的催化活性, 作者认为这种现象出现的原因可能是催化剂在微波场中产生了“热点效应”, 即催化剂内部某些微小区域的温度高于催化剂的宏观温度, 已经足够支持催化反应进行.在常规加热状态下, 催化剂的催化活性从大到小依次为LaCoO3>LaMnO3>LaFeO3, 但由于LaMnO3的升温能力优于LaCoO3, 导致LaMnO3在相同功率的微波辐照下具有比LaCoO3更强的CO去除效果. 此外,在La位置掺杂Sr元素后催化剂的微波吸收能力进一步提升, La0.5Sr0.5MnO3展现出最佳的微波升温性质和CO催化氧化能力.

Xu等[41]将负载了Mn2O3的活性炭作为催化剂用于O2过量的环境下NO还原生成N2的反应. 在微波辐照下, 催化剂可在300 ℃的温度下实现高达98.7%的NO去除率和99.8%的N2选择性, 这一结果远超传统的SCR反应效率. 此外, 反应系统的排气温度始终保持在室温, 表明由于微波的选择性加热特点, 气相物质未被加热, 系统能耗大大降低.

Chen等[42]使用SiO2作为载体, 合成了一种结构型催化剂Mo2N-MoC@SiO2, 并将其应用于催化H2S直接分解为H2和S的反应过程. 催化剂在微波辐照下加热至750 ℃时, 可以达到96.5%的H2S转化率,远超常规加热模式下H2S的转化率. 微波辐照还使得H2S分解反应的表观活化能降低至16.9 kJ/mol.

Xia等[43]使用不同的碳材料作为吸波剂和还原剂, 研究其在微波辐照下对SO2的还原性质. 具有最佳还原能力的椰壳活性炭在950 ℃下可以达到98%的SO2转化率. 在微波加热模式下, S的选择性达到95%, 而在常规加热模式下S的选择性只有85%, 且有较多的有害副产物生成.

3 微波催化技术的机理研究

3.1 微波热效应与非热效应

微波对化学反应过程的促进作用主要包括微波热效应和微波非热效应. 微波的热效应通常是指微波对反应物的加热作用, 主要包括(1)微波使物质的温度迅速上升, 具有“快速加热”、 “瞬间加热”的作用; (2)微波对物质进行体积式加热, 具有“整体加热”、 “内部加热”的特点; (3)微波对电磁性质不同的材料产生不同强度的加热作用, 表现出选择性加热的特点. 可以看出, 微波热效应所代表的加热作用是区别于传统加热模式中热传导、 热对流原理的新型加热模式[44]. 目前, 微波化学过程都利用了微波的热效应. 微波热效应相比于传统加热方法的优势已经被研究者广为接受.

微波非热效应是指微波对化学反应产生的除了热效应之外的任何影响, 一般是指微波可能会改变反应系统中除了温度以外的某些化学或物理状态.不同于微波热效应, 微波非热效应很难从实验现象中直接观测. 此外, 由于微波对化学反应的作用过程中总会产生热效应, 这也使得对微波非热效应的研究无法排除微波热效应的影响. Nushiro等[45]在严格的温度控制下研究了微波辐照对联芳基内酯的非对映还原反应的影响, 值得注意的是, 该反应中联芳基内酯的转化率是温度敏感的. 研究结果显示,在相同的反应温度下, 微波辐照显著增强了联芳基内酯的转化率, 这表明反应的增强不仅仅是由于微波加热引起的. 此外, 该研究者还提出微波辐射可以加速联芳基内酯的阻转对映体的消旋化, 认为联芳基内酯转化率的增加是由微波对底物分子的直接作用引起的. Tashima等[46]研究了微波辐照下Cu(OTf)2催化的Coniaene反应, 并在严格的温度控制下观察到微波辐照下反应的动力学速率是常规加热的1.15倍. 该研究者认为微波直接为反应物在动力学上提供了能量, 使其能够快速地补充化学反应产生的消耗. Tsubaki等[47]使用原位拉曼光谱对WO3上发生的异丙醇催化脱水反应进行了研究, 在氩气气氛下, 异丙醇的转化率从传统加热模式下的71%提升至微波加热模式下的83%, 且在微波加热下乙烯的选择性达到100%. 拉曼光谱结果表明在微波辐照下有更多WO3被还原, 该作者认为WO3-x物种的生成促进了异丙醇的脱水反应. 这些研究工作对微波非热效应的存在提供了有力证据.

然而, 微波非热效应的产生机制和作用方式仍无法得到清晰的解释, 不少研究者对微波非热效应的存在持消极看法. Herrero等[48]采用具有多光纤探头测温的微波反应系统重新评估了此前认为具有微波非热效应的转化合成反应. 研究结果表明, 微波辐照与油浴加热并未在相同反应温度下出现转化率和选择性的差异, 微波对反应的影响只有热效应. 此外, 该研究者还认为, 此前得出微波非热效应的结论是由于不均匀的微波场温度和不合理的温度测量方式导致的: 在微波场中物质内部往往具有比表面更高的温度, 而红外温度传感器则只能测得反应物的外表面温度, 导致测量温度低于实际反应温度. Shazman等[49]研究了微波辐照对于部分反应系统的影响, 包括蛋白质变性、 聚合物溶解、 细菌诱变、α/β-d-葡萄糖的突变旋转平衡等反应. 结果显示微波催化过程中并未出现明显的非热效应促进现象. Mudrov等[50]在微波加热情况下对苯乙烯的聚合反应进行了研究, 结果表明微波加热下苯乙烯的总聚合率与传统加热模式下的聚合率相当, 并未表现出明显的非热效应, 并认为是苯乙烯分子本身的弱极性导致了这种现象. 因此, 微波非热效应的存在与否还有待进一步研究.

3.2 微波加热中的“热点效应”

许多研究表明在微波辐照下吸波体表面会产生“热点效应”, 即吸波体表面某些极性结构、 异质界面以及金属位点会出现比吸波体宏观温度更高的高温[51], 这些高温热点通过热传导可以给周围发生的化学反应进一步提供能量; 如果高温热点恰好是催化反应的活性位点, 反应速率就会大大增加,表现为微波能使催化反应在更低的宏观温度下进行[52-53].

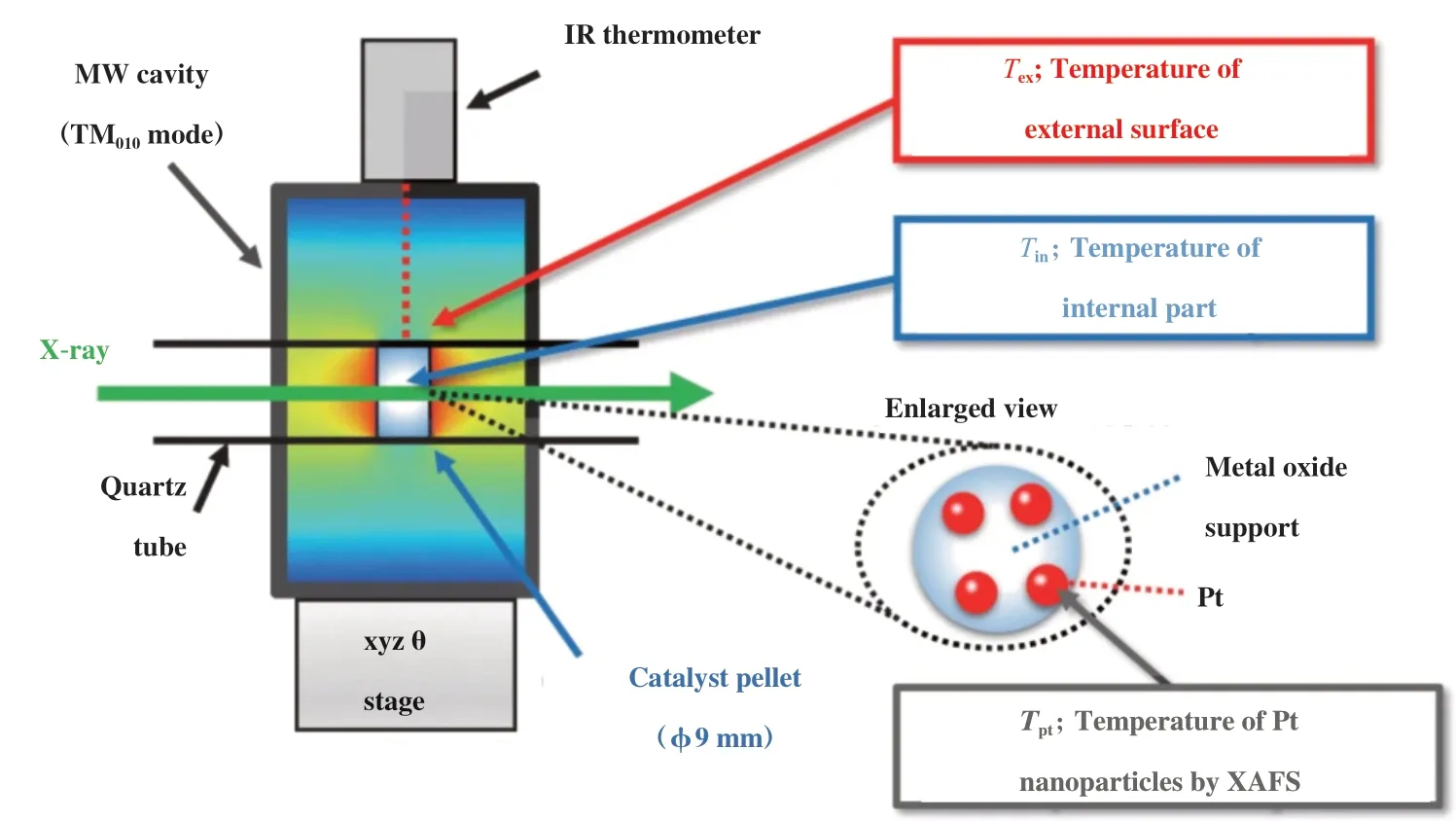

为了验证“热点效应”的存在, Ano等[54]研究了Pt/Al2O3和Pt/SiO2上Pt颗粒与载体温度的关系. 该研究团队通过原位扩展X射线吸收精细结构(Extended X-ray Absorption Fine Structure, EXAFS)谱得到微波辐照下Pt颗粒的Debye-Waller因子, 通过与传统加热方式下Pt颗粒温度与Debye-Waller因子大小关系的对比, 推导出了微波辐照下的Pt颗粒温度. 该反应系统在微波辐照下获取原位扩展X射线精细结构谱的同时还使用红外测温仪记录了载体的宏观温度, 其测温系统如图4所示. 结果显示, Pt/Al2O3和Pt/SiO2材料上Pt颗粒的温度分别比载体的宏观温度高出-247和-141 ℃, 这是“热点效应”存在的有力证据. 该研究者还发现Pt/SiO2上发生的异丙醇脱氢反应比Pt/Al2O3更加剧烈, 这一定程度上说明“热点效应”促进了催化反应的进行.

图4 微波加热中原位XAFS装置示意图[54]Fig.4 Schematic diagram of the in situ XAFS setup under MW heating[54]

4 总结与展望

微波催化技术的发展离不开新型催化剂的研制. 改善材料的电磁参数、 制备具有良好阻抗匹配和微波损耗能力的催化剂是提升微波催化效率的关键. 微波催化在能源环境中拥有广阔的应用前景.目前研究表明, 微波催化对VOCs去除、 污水处理、生物质热解、 碳氢化合物转化等反应具有一定的促进作用. 微波在催化反应中的热效应已被广泛接受,但其非热效应的存在性仍有待研究. 与传统加热模式相比, 微波加热具有降低催化反应所需温度, 提升产物转化率, 提高反应速度等优势, 这可能是催化剂在微波场中产生的“热点效应”所致.

尽管微波催化在能源环境领域展现出一定的优势, 但仍存在一些待解决的问题: (1)大多数微波催化过程仍处于实验室研究阶段, 缺乏工业规模的微波反应设备; (2)微波加热具有较高的选择性, 在多相催化反应中可以有效降低气相温度, 抑制有害副反应的发生. 为了充分利用微波选择性加热的特点,还需要开发适用于特定催化反应的催化剂, 从而提高特定产物产率; (3)微波催化的发展缺乏成熟的理论指导, 微波加热的物理机理、 微波与反应物的作用方式等相关研究较少, 微波催化的机理仍有待研究者进一步探索.