炼油装置典型设备故障分析

2023-01-15王建军

邓 斌,任 刚,王建军

(1.中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012;2. 中国石油化工集团有限公司,北京 100728)

近年来,我国炼油装置长周期运行水平不断提高,实现“四年一修”的炼油装置占到了65%左右,部分企业已经开始向“五年一修”迈进。随着炼化企业设备完整性管理体系的建设,设备管理更加体系化、系统化和信息化,设备管理已从传统的经验管理向科学管理转变,预防性维修策略的全面实施,以可靠性为基础的维修方法,极大减少了设备突发事故的发生,导致装置非计划停工或局部停工的设备事故大幅度减少【1】。2019~2021年某大型石化集团公司11大类500余套炼油主体装置,3年内共发生影响生产的设备故障166起,与前一个3年相比降低比例超过43%,装置可靠度指数达到了97.22%。本文针对这166起设备故障进行分析,找出规律,提出了进一步提升设备运行可靠度和减少装置故障率的建议【2-4】。

1 故障时间分布

1.1 年度分布

从近3年发生设备故障的次数看,每年故障次数总体保持平稳,但是引起装置非计划停工的次数,2019年明显高于后两年,这主要与近两年炼油企业全面推行设备完整性管理体系、完善设备预防性维修和定时性工作,以及推广涡流扫查和定力矩紧固等新技术后,设备可靠性得到提升有关。此外,还与装置运行周期有关。2019年停工大修的装置有186套,2020和2021年分别为244和223套,这是因为2019年处于装置运行周期末期的装置较多,装置抗运行波动能力下降,而同等强度的设备故障在运行末期更容易引起装置非计划停工。

三年故障的分布见表1。

表1 故障的年度分布

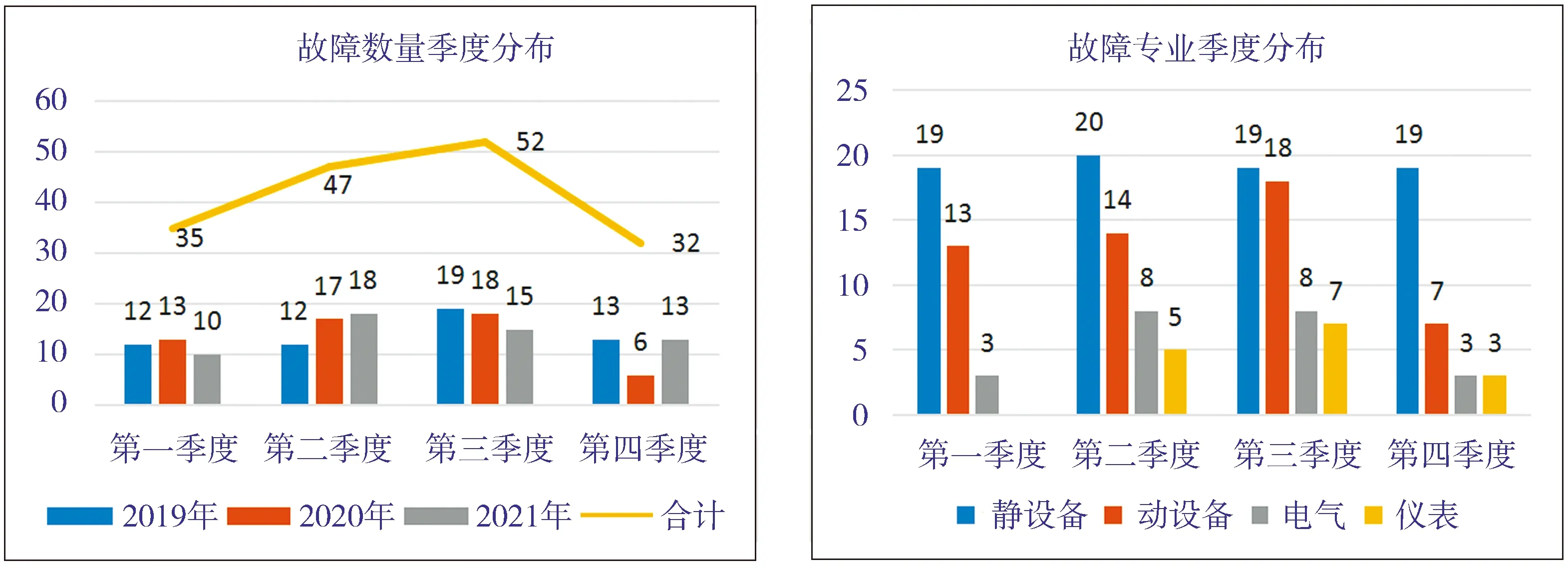

1.2 季度分布

故障数量和动、静、电气、仪控设备故障类别的季度分布如图1所示。从图1可以看出:一、四季度故障次数67起,明显少于二、三季度的99起。进一步分析发现,二、三季度故障数量较多与电气、仪表及动设备专业故障高发有关。夏秋季节洪汛、雷电导致仪表和电气故障增多,如雷击、大风引起的架空高压电线路故障引起的短路、跳闸,大雨导致的仪表电磁阀防水问题、接线盒进水、伺服阀故障等;夏季高温导致动设备专业出现机组油泵上量和泄漏故障等。这些都是导致二、三季度故障增多的原因。

图1 故障数量和专业的季度分布

2 故障设备类型分布

发生故障的设备类型按占比大小排序为静设备、动设备、电气、仪表,其中静设备占比46.4%,动设备占比31.3%,电气占比12.7%,仪表占比9.6%。从3年各专业占比变化情况看,静设备故障2021年大幅度增加,动设备2020年最高,2019年电气专业故障最高,仪控设备3年基本持平。故障专业及设备种类分析如图2所示。

图2 故障专业及设备种类分析

2.1 静设备故障

从静设备故障分析看, 主要是腐蚀穿孔或焊缝开裂、砂眼等。静设备故障中,腐蚀原因占比近1/3, 其次是检维修、 安装质量、 制造质量。可喜的是, 近年来随着法兰螺栓定力矩紧固技术的大面积应用, 静密封泄漏故障已大幅度减少, 与前一个3年相比, 法兰静密封泄漏故障下降超过95%, 带压堵漏作业在企业已经较少进行。

从年度分布看,2021年静设备故障明显高于其他年份,故障主要集中于工艺管线,3年中工艺管线故障共32起,其中2019年8起、2020年9起、2021年15起 ,对其进行进一步分析发现, 2021年15起故障中有9起是垢下腐蚀和低点积液腐蚀引起的,与2019年工艺管线故障多为冲刷腐蚀明显不同。分析认为,2021年工艺管线故障多的原因主要是受疫情影响,由于2020年有118套装置有较长时间的停工待料,同时运行装置也处于超低负荷状态,管线内介质流速下降,沉积加剧,部分狭窄沟槽部分出现腐蚀元素浓缩聚集的现象,导致一年后管线故障增加。2021年共24家企业使用涡流技术扫查管件47795个,发现减薄20%~30%部件1975个、减薄30%~40%部件1066个、减薄40%以上部件1290个,发现大量腐蚀隐患。

2.2 动设备故障

分析动设备故障原因,“不当操作”占比最高,其次是检维修、设计、制造质量和结垢。综合3年的情况来看,动设备故障在2020年异常突出,并且高于了静设备故障。分析发现,2020年动设备故障中,大机组故障增多,尤其是轴流压缩机和烟机尤为明显,2020年轴流压缩机7起故障中有3起为叶片断裂事故,大大高于其他年份;烟机8起故障中3起为烟机叶片断裂事故。

进一步分析,2020年受疫情影响,市场需求低迷,各炼油企业大幅降低加工量,大部分装置维持最低负荷运行,催化裂化装置主风机负荷相当一部分处于最低负荷“卡边”状态,静叶角度关至最小,部分机组甚至出现了喘振现象。低转速条件下,轴流风机叶片自振频率与激振频率避开裕度不足,叶片出现了共振,是导致叶片断裂的主要原因。从后期大检修检查也发现,没有发生断裂的多台机组,动叶片也大面积出现了微裂纹的典型问题。此外,2020年还发生了因压缩机平衡管与本体焊缝泄漏导致停工的故障,后组织企业进行排查,共排查379条压缩机平衡管,检测焊口2461道,发现问题焊口184道。2021年未发生同类故障。

静、动设备故障原因分析如图3所示。

图3 静、动设备故障原因分析

3 故障原因分析

3.1 原因分布

故障数据分析按照设备全过程管理环节,即设计缺陷、制造质量、安装质量、不当操作、检维修质量,以及出现问题较多的腐蚀和电网波动等7类原因进行了归类统计。按故障次数由多到少排序依次是检维修质量30次、不当操作30次、腐蚀27次、制造质量26次,此外还有设计缺陷13次、安装质量13次以及电网问题9次。可以看出,检维修质量和不当操作是引发设备故障的两大主要原因。近3年主要故障原因分析如图4所示。

图4 近3年主要故障原因分析

3.2 检维修质量

随着社会经济的发展,劳动力市场价格不断提高,石化检维修队伍由于其独特的劳动环境和工资待遇问题,优秀的检维修工人不断流失,同时高素质工人很难招入,检维修工人民工化趋势加剧,尤其是大检修期间,这一问题更加突出。因此检维修质量不断出现的问题,难以满足炼化企业发展的需求,部分企业因检维修质量导致的故障已成为引发设备事故的主因。

3.3 不当操作

炼化企业实施现代化企业改制后,尤其是生产装置DCS的普及应用,使得传统的司泵工、司炉工、大机组操作工统统被外操取代。随着装置自动化运行水平的不断提高,操作人员负责的区域和设备种类大大增加,而“四懂三会”水平下降,因此操作人员在异常工况条件的应急能力严重不足,从部分事故的原因分析来看,由于应急不当,小波动变成大事故现象时有发生。2020年因大多数企业处于超低负荷运行,操作难度增加,导致的操作问题比较突出。

4 装置故障分布

主要装置3年内发生设备故障数量的分布情况如图5所示。

图5 故障装置分布

按装置故障总数由高到低的顺序排序,依次为催化裂化63起、加氢裂化26起、公用系统25起、加氢精制15起、制氢10起、重整8起、焦化6起,其余装置13起。

4.1 催化裂化装置

催化装置由于其较高的复杂度和操作难度,故障率在炼油装置中最高,故障主要集中在烟机、轴流风机和气压机等大型机组【5-6】,高温膨胀节、旋风分离器等反再内构件以及余热炉、油浆管线等故障高发部位。

4.2 加氢裂化装置

加氢裂化由于其高温、高压和临氢等运行因素影响,也是炼油装置中设备故障率较高的装置。从故障部位的分布情况看,高压空冷器铵盐结晶堵塞及腐蚀泄漏、新氢往复式压缩机故障、300系列高压不锈钢管线焊缝开裂、干气密封损坏、加氢反应器不锈钢衬层裂纹鼓包等是其主要故障形式。

5 设备故障后果

按设备故障发生后对生产造成的影响程度进行统计, 引起全装置24 h以上非计划停工的设备故障共61起、 引起全装置24 h 以内非计划停工的共60起、 引起装置局部停工及波动的共45起。

5.1 引起24 h以上非计划停工的设备故障

引起全装置24 h以上非计划停工的61起设备故障中,加氢裂化18起、催化裂化16起、加氢精制9起,是最多的3类装置;按设备专业统计,数量为静设备41起、动设备14起、仪表电气共6起;按设备类型统计,则为工艺管线及空冷器各12起、反应器及压缩机各9起、加热炉7起。

5.2 引起24 h以内非计划停工的设备故障

引起全装置24 h以内非计划停工的60起设备故障中,催化裂化33起、公用系统13起,为最多的两类装置;按设备专业统计,其中动设备21起、静设备15起、电气13起、仪表11起;按设备类型统计,则为工艺管线12起、风机8起、控制阀7起 。

从设备故障对生产造成的影响程度进行分析发现:加氢类装置设备压力等级及复杂性高,并且故障发生后恢复难度大,其设备故障引起24 h以上非计划停工的比例高于其他装置;催化装置因其故障总数远高于其他装置,24 h以上停工次数也较多。在设备专业及类型中,易引起高级别停工的以静设备中的工艺管线、空冷器及反应器等设备较为突出,主要原因有二:一是静设备在流程中切出不如动设备方便,且一般没有备用设备;二是静设备故障多为突发,在线监测预测手段目前不如动设备准确完善【7】。

6 建议及措施

通过从故障时间、发生故障的设备类型、故障原因、发生故障的装置、后果严重程度等方面进行归纳分析,针对炼油企业设备故障的规律特点,提出以下建议及措施。

1) 二、三季度设备故障比例高,防汛、防台、防高温和防雷电等工作要高度重视,尤其应关注在此期间电气、仪表及动设备监测系统的可靠性。

2) 加强操作人员的业务培训工作,尤其是异常工况条件下的应急处置能力。

3) 高度关注检维修人员民工化问题,制定有效措施提高检维修人员的技术能力,留住工匠级技能人才。

4) 关注装置低负荷运行条件下的设备腐蚀和大机组叶片共振问题,以及确认停工待料装置的防腐蚀措施是否到位。

5) 在催化裂化、 加氢裂化装置的基建、 改造和大检修过程中, 高度关注设计、 制造和检维修质量问题, 尤其是厚壁不锈钢焊缝和小接管焊接质量。

6) 加强静设备尤其是高压装置中的管线、空冷器等故障高发部位检测技术的研发推广,着力提升腐蚀在线检测等技术的准确性、针对性。