漏磁内检测技术在成品油管道盗油孔排查中的应用

2023-01-15曾奕

曾奕

(国家石油天然气管网集团有限公司华中分公司,湖北 武汉 430000)

社会上一些不法分子为谋取暴利,频繁地在埋地输油管道上打盗油孔,俨然已经成为管道安全生产的重大安全隐患,这种行为会造成石油漏油,漏油会给漏油点周围的农田以及环境带来很严重的污染。对于这种危害不仅会对石油的生产与输油造成影响,还会给国家、企业与人民都带来严重的经济损失。所以,为了能够对输油管道的寿命以及安全运营提供保障,并且对于输油损失也能够尽量减少,管道运营商在运用法律法规对抗不法分子时,还在努力寻找准确有效的盗油孔检测技术手段。

采用管道外防腐层破损点检测方法可以找到一些盗油孔,但是,此方法是建立在将所有外防腐破损点进行开挖的基础上,所以此方法可靠性低,一些无法开挖的地方就无法判别;采用传统的压差法和声波辐射法漏报率较高,在盗油者了解其防盗原理后,极易对这种方式进行破解。漏磁内检测技术在目前的管道内检测技术中,是应用最广泛的一种技术,主要是因为这种技术对管道内部运行的环境要求不高,并且能够适应各种输油、输气管线。漏磁内检测技术不仅可以准确识别盗油孔,而且还能准确给出盗油孔位置、尺寸大小和钟点方向,为大管道运营商在最短时间内准确找到所有盗油孔并及时消除它们带来的安全隐患提供了有力保障。

1 盗油孔的类型

盗油孔的类型主要有4种:(1)抱箍式。这种类型是运用大规格的扁钢,制造成环形管卡状的盗油装置,然后在扁钢上进行短节焊接,在短节上有螺纹,在螺纹处连接并安装盗油阀门,再利用铅块作为阀门的密封,将环形管卡状装置两端的螺丝进行拧紧,所有的工作完成后再打孔盗油。(2)钢钎式。这种类型的盗油孔是利用较粗,但是有一定长度的无缝钢管制成,运用无缝钢管制作成一个带锥度的钢钎,然后在锥头侧面进行开孔,在钎尾的部分安装一旁通阀,然后在管道上用特制钻头开一个未穿透孔,最后将钢钎利用机械外力,打入管道以此进行盗油。(3)焊接式。将一短管焊接在挖开的管道上,然后将一个钻孔控制阀门安装在这个短管上,最后使有一定长度的高压非金属软管,安装在钻孔控制阀上,另外,在软管的末端放置一个放油控制阀,使控制阀常开,以此来进行盗油。(4)黏接式。将盗油阀通过垫板直接黏接在管道上再打孔盗油。

其中,焊接式是目前盗油孔主要采用方式,如图1所示。其特点是管道本体上有一个通孔,属于金属损失,其次,通孔周围是外接金属物(短管或阀体),属于金属增加,而且其直径较小,一般位于管道12点钟方向。

2 漏磁内检测的技术原理

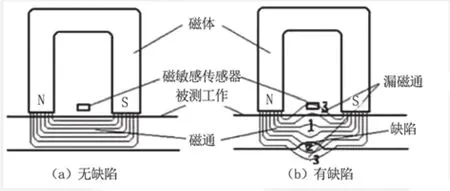

漏磁内检器是通过永久磁铁将钢刷放入管道,利用钢刷使管道的管壁能够饱和磁化,再与被测的管道壁形成磁回路,在管道内壁没有任何问题时,磁力线将控在管壁中,几乎没有磁力线穿出,探头拾取不到任何信号。但是,一旦管壁出现任何问题时,一部分磁力线就会迅速穿出管壁,导致管壁漏磁,如图2所示就是漏磁内检技术的原理图,在有缺陷时一旦漏磁,探头就会拾取漏磁信号,通过漏磁信号辨别出缺陷的位置、大小以及方向。

图2 漏磁检测的原理图

3 盗油孔漏磁信号特征

通过牵拉试验,可以准确判断盗油孔的漏磁信号特征,因此,在一根管径219管道上,模拟盗油孔特征,做了4个模拟盗油孔(如图3所示),其对应的Y轴漏磁信号特征如图4所示,可以看出,Y轴信号特征呈“M”型,即先增大后减小再增大,这是因为盗油孔一般是一根钢管短节或一个小球阀,其中心是空心的,但是管体或阀体是焊接在主管道上的,因此,其漏磁信号特征分为两个部分:一部分是由于外部的金属对其增加信号,其实际的特征是外部的短管管体或者外部阀体;另一部分是由于内部的金属损失形成的信号,其实际特征是管道内部的通孔,而且整个特征近似呈圆形,而且直径较小,一般位于管道12点钟方向。

4 应用案例

某成品油管道于2007年9月投产,管道长度约5km,管道规格为219×7mm,设计压力2.5MPa,管道为20#无缝钢管,特加强沥青防腐,现输量为1150m3/d,管道首端温度为53℃,外输泵压0.8MPa,末端温度42℃。目前,该条管线沿途打孔盗油现场严重,且管道全程地处敏感区域,部分管道跨越青静黄河,一区二组至末端地处古贝壳保护区,全程农田、沟渠,一旦发生泄漏,不仅会造成较大的污染,而且会造成严重恶劣的社会影响。

4.1 检测方法及步骤

4.1.1 踏勘设标

踏勘设标主要为后续工作做准备,主要施工方法如下:(1)跟踪设标点主要设置的位置应在阀室,大型穿越与跨越,大落差等重要的位置,要注意的是跟踪设标点间距不能大于1km。(2)对于跟踪设标点的设置位置,应尽量在“三桩一牌”的周围,并且一定要避开高压线、火车道等这些对信号干扰较大的位置。(3)跟踪设标点在进行安置时,要选择埋深小于3m的位置,或者在管道裸露的位置进行安装,这样能够保障检测精度,并且能够提高施工质量。(4)为了后期能够结合记录,选择更加合适的跟踪设标位置,现场踏勘人员就要对沿线进行认真勘察,还要对周围的地理环境、水文地质条件、路况做好详细的记录。(5)对于每个设标点都要通过寻管仪进行测量并记录,主要记录的是设标点相对里程桩的前后、左右距离,并且对所有设标点都要进行统一编号。

4.1.2 安装临时收发球筒等

原有的收发球筒尺寸不能满足内检测的要求,因此,现场需要安装临时收发球筒、储气罐和空压机等,同时,由于管线存在卡堵风险,为了应对卡堵时需要很大的压差,所以采用空压机发球方案,根据标准相关要求,管道内建立1MPa背压。

4.1.3 清管作业

(1)清管器的投运类型及清洗次数。清管器要以循序渐进和安全稳健的原则进行操作,以此避免清管过程中,一次清理过多的杂质,导致因杂质太多无法处理。清管器发送类型及次数,如表1所示,对清管器的发送顺序要按照清管器的类型与能力,以逐渐递增的形式进行发送,循序渐进地清除管内杂质。

表1 清管器发送次序及数量

(2)清管器收发流程。①开发球筒上盲板,把清管器/检测器送入发球筒大小头处,并在大小头处塞紧。②查密封圈并关闭发球筒盲板。③关闭发球筒上2#放空阀。④打开发球筒上1#旁通阀,打开2台空压机,向发球筒内充气,同时平衡发球筒与干线压力(管线背压为1MPa),可以防止清管器/检测器撞击3#干线阀门。⑤全开发球筒上3#干线阀。⑥打开收球筒上的1#主阀和2#电动阀,发送清管器/检测器。⑦等到用地面接收装置确认清管器/检测器到达收球筒后,关闭发球筒上3#干 线阀,关闭收球筒上1#主阀,关闭所有空压机。并打开发球筒上2#放空阀,将发球筒内压力释放至零,全开收球筒上2#电动阀,将收球筒内压力也释放为零。⑧打开收球筒上盲板,清除收球筒内杂质并取出清管器/检测器。⑨清洗和检查密封圈后关闭收球筒上盲板。

4.1.4 变形检测作业

(1)发送前仔细检查检测器的工作状态完好,主要检查设备是机械、电子部分、配套设备等。(2)对于变形检测器的发送、接收流程同清管器收发流程。(3)变形检测器的运行跟踪过程中,一定要将现场情况进行详细记录,并且记录到《变形检测器跟踪记录表》中。(4)在检查中变形检测器对信号接收后,一定要对检测器的探头、连线进行仔细检查,看是否存在损伤。检测结束后,让现场技术人员打开记录仪舱盖,并且一定要按规则操作结束记录检测状态。然后读取记录仪数据,根据数据初步判断其质量,最后将详细数据记录在《变形检测器调试记录表》《变形检测信息表》中。(5)在变形检测完成后,数据分析工程师就要将管线资料、标定数据、主数据进行收集整理。在收集整理时,数据分析工程师要对检测数据的质量和管线资料的完整性进行仔细验收,并将数据仔细填写在《数据验收检查表》中。(6)在变形检测作业完成后,将《变形检测数据初始报告》在15个工作日内提交,这样能够及时地发现检测线对漏磁检测器通过的超限变形点是否存在影响。另外,要将大于等于管道外径5%的变形与椭圆度缺陷信息在初始报告中进行提交。

4.1.5 漏磁检测作业

(1)在现场工作中,要将信息数据详细记录在《漏磁检测器跟踪记录表》《漏磁检测器调试记录表》《漏磁检测信息表》中,主要记录的数据包括漏磁检测器的准备、发送、跟踪、接收、数据的读取、数据移交等各方面的数据。(2)在漏磁检测完成后,将壁厚损失大于管道正常壁厚50%以上的金属损失点的相关信息,在检测后15个工作日内,提交到《漏磁检测初始报告》中。建议业主对于这些缺陷点进行及时开挖验证和维修。

4.1.6 开挖验证

(1)开挖验证是指选择开挖点,对其进行地面定位并进行验证,针对开挖点的选择要通过《内检测数据初始报告》中的开挖点信息来判断位置。(2)详细注明缺陷的名称及尺寸大小、壁厚、螺距、参考桩号、气流方向。(3)对开挖点每个缺陷点都应配有实际照片,主要是对测量结果、精度符合程度、腐蚀问题、开挖过程等每个过程都要进行详细记录拍照。

4.2 检测结果

本次漏磁内检测共发现缺陷特征952处:金属损失900处、盗油孔9处、环焊缝异常33处、补疤9处、凹陷1处,并对所有盗油孔进行了开挖验证,以下是其中两处盗油孔磁力线图和开挖照片。根据牵拉试验的结论,磁力线Y轴上有“M”型,应该是盗油孔,结果开挖验证准确率达100%,而且尺寸大小和钟点方向都与检测结果吻合,说明漏磁检测技术可以准确找到盗油孔的位置,而且还可以准确给出盗油孔尺寸和钟点方向。

5 结语

通过牵拉试验可知,盗油孔的Y轴漏磁信号特征呈“M”型,并分析了其呈“M”型的原因,同时成功将其应用于成品油管道盗油孔排查中。文中详细介绍了漏磁内检测的步骤,同时开挖验证结果表明漏磁内检测技术不仅可以准确找到盗油孔的位置,而且还可以准确给出盗油孔尺寸和钟点方向,为管道运营商及时消除了安全生产的重大安全隐患,挽回了重大的经济损失,提高了管道完整性管理水平。