聚氨酯硬泡冷却变形性能对冰箱门体热变形影响研究

2023-01-15郑方圆韩丽丽张月张升刚孙启东

郑方圆 韩丽丽 张月 张升刚 孙启东

海信冰箱有限公司 山东青岛 266071

0 引言

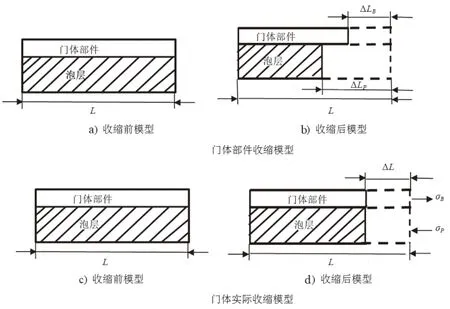

冰箱门体是由门板、上下端盖、左右边框以及门胆装配而成的腔体经过填充聚氨酯硬泡后组成的冰箱部件(如图1所示)。门体有效地将冰箱间室与外界隔离,以保持冰箱内外较大的温差,是冰箱的关键部件之一。在发泡冷却过程中,冰箱门体通常会经历较大的温度变化(80℃~10℃),导致门体部件产生热变形。同时,由于各部件随温度降低收缩变形不同,相互作用产生内应力,进一步影响门体变形程度。过大的变形可能会导致门体弯曲,从而影响冰箱的外观,还会影响门体的密封效果,进而出现漏冷、凝露等质量问题。

图1 门体结构示意图

研究人员为抑制门体变形做了大量的研究,陈庆涛[1]借助热应力仿真的方法在发泡工况和高低温工况下对玻璃门体进行变形计算,并通过实验验证了热应力仿真计算的准确性;张艳玲[2]运用ANSYS有限元分析软件预测门体冷却变形,并根据分析结果提出了合理的结构改进方案;魏邦福[3]基于门饰条等截面结构特性,确定门饰条截面的最佳尺寸分布,优化了门饰条结构,增强门体关键部件抗变形能力;洪在地[4]利用有限元软件MSC.MARC研究门体变形的机理,提出了改善门板结构减小门体变形的方法并实验证明该方法的有效性;郭刚[5]基于热力耦合的有限元方法,利用ABAQUS软件对门体变形机理进行研究,并通过内胆结构优化抑制门体变形;李强[6]基于有限元仿真的方法研究了门体长度和门把手装配方式对门变形的影响,同时提出了一种低成本解决方案;程伟[7]使用正交实验分析和有限元仿真结合的方法计算加强件的长度、宽度和厚度,通过预埋加强件的方法抑制了门体变形。孙启东[8]通过CAE仿真分析与实验结合的方式,验证了有限元分析的可靠性,并提出了解决门体变形的有效方案。

综上所述,当前研究人员主要通过优化门板、门胆及边框结构和预埋加强件的方法来减小门体的变形,虽然可以在一定程度上抑制冰箱门体的变形,但制造难度及制造成本也随之增加。与之相比,部件材质的冷却变形性能作为影响门体变形的关键因素,可通过调整配方、改进加工工艺等方法进行调控,这种方法具有成本低、易实现的特点。因此,本文借助有限元仿真分析方法,对冰箱发泡冷却工况下的门体变形进行仿真模拟,探究了部件不同变形性能对门体热变形的影响,为减少门体变形、降低生产成本提供了可借鉴的研究结果。

1 冰箱门体热变形理论分析

为了简化分析,本文将冰箱门体视为由泡层与其他门体部件组成的单向复合板,泡层和其他部件均视作各向同性材料。当冰箱门体在发泡冷却过程中,温度均匀降低,变化前后温差为ΔT。此时,门体因温度降低而收缩变形,图2为门体变形示意图。

图2 门体变形示意图

根据热膨胀公式,门体各部件和泡层的变形量为[7]:

式中:

αB-门体部件热膨胀系数;

αP-泡层热膨胀系数;

ΔLB-门体其他部件沿伸缩方向发生的变形;

ΔLP-门体泡层沿伸缩方向的变形;

σB-门体其他部件应力;

σP-门体泡层应力;

EB-门体其他部件弹性模量;

EP-门体泡层弹性模量;

αE-门体等效热膨胀系数;

L-部件长度。

根据公式(1)(2),可得门体泡层及其他部件的应变为:

式中εB、εP分别为门体部件和泡层的应变。由上式可知,门体各部件及泡层在发泡冷却和高低温测试过程中的热变形主要包括两部分:一是由于各部件和泡层热变形产生的热应变;二是由于各部件和泡层热膨胀系数不同产生应力导致的力应变。由于整个门体在发泡冷却过程中静力平衡,可得:

σBAB=σPAP(6)

式中,AB为冰箱各部件横截面面积,AP为泡层横截面面积。在发泡冷却过程中,门体各部件和泡层粘结在一起,故有:

联立公式(3~8),可得:

将公式(9)代入公式(3)中,可得冰箱门体在发泡冷却过程中的变形量:

由上式可知,门体的变形量主要与门体各部件和泡层的热膨胀系数、弹性模量、温度变化量及门体尺寸有关。与门体其他部件材料相比,泡层的弹性模量最低、热膨胀系数最大,成为制约门体变形的关键因素。冰箱实际生产过程中,发泡后冷却温差是恒定的,在不改变冰箱门体结构的前提下,可通过改变泡层热膨胀系数及弹性模量的方法来抑制门体的变形。

2 冰箱门体有限元模型建立

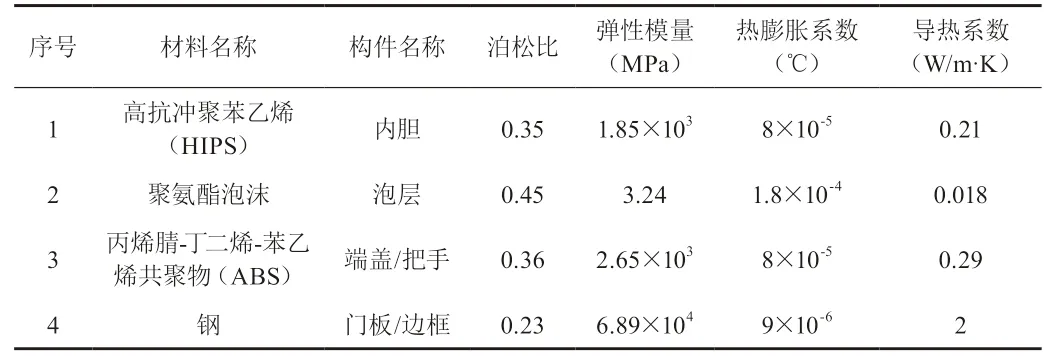

本文选择某款对开门冰箱的冷藏门进行研究,冰箱门体尺寸为高×宽×厚=1730×514.5×53(mm),该冷藏门主要由上下端盖、门内胆、门板、门把手和泡层组成。门板为Q235钢板,厚度为0.5 mm;端盖和把手是由ABS注塑而成,厚度为2.5 mm;门内胆是由HIPS吸塑而成,厚度为1 mm。门体各部件材料属性如表1所示。

表1 门体各材料属性

在仿真计算时为节省计算资源,提高计算速度,需要降低模型的网格数量。因此本文对门体模型进行了必要的简化:将门体各部件及泡层较小的倒角删除,去掉了门体上的装饰结构。由于门板、内胆尺寸较大且厚度较小,故采用壳单元;边框、端盖、把手及泡层采用体单元。为提高网格质量和计算精度,本文依据门体各部件结构尺寸大小,划分了不同尺寸的网格。

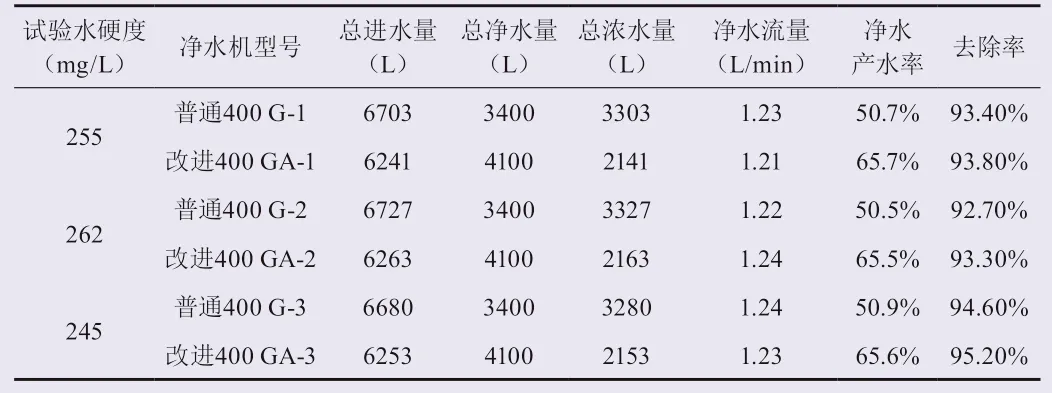

聚氨酯硬泡材料的弹性模量和热膨胀系数可通过调整黑白料配比、采用不同工艺方法、改变泡料灌注量等方法调控,为验证聚氨酯硬泡冷却变形性能对门体变形的影响,本文采用某供应商提供的5种聚氨酯硬泡材料设计了5种方案,各方案的冷却变形性能参数如表2所示,针对各方案进行门体变形仿真计算,并对比计算结果。

表2 软化水提高水效的样机对比测试数据

表2 泡层冷却变形性能方案

3 结果与分析

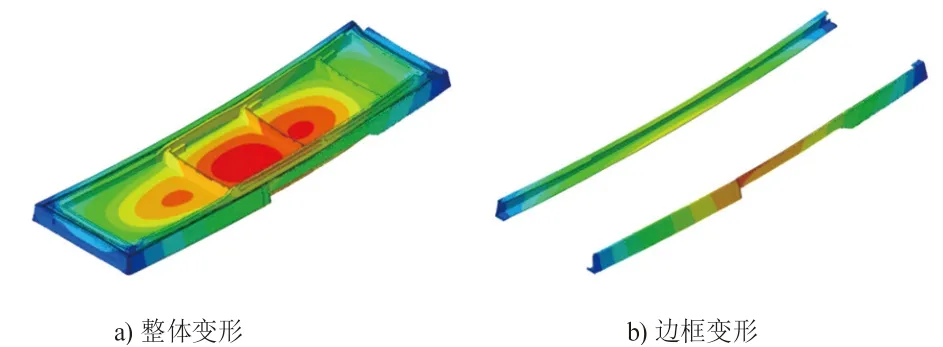

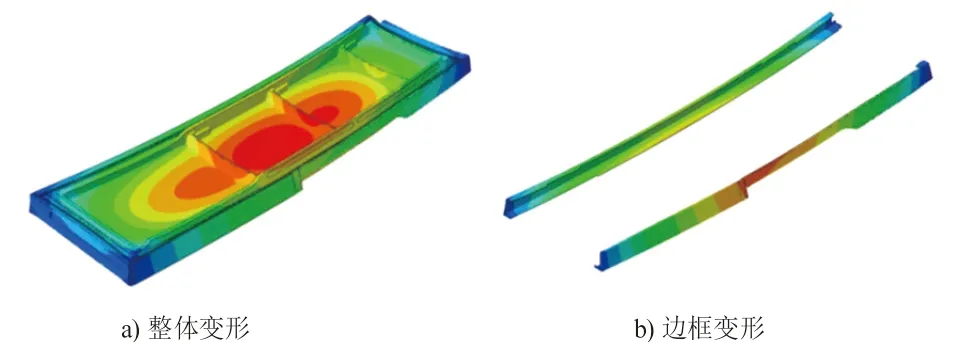

冰箱钢板门完全冷却过程中,整体温度从80℃降低至10℃。首先对原始方案的门体进行发泡冷却仿真计算。图3 a) 为原始方案门体变形情况,门体整体变形呈弓状,门体朝冰箱门板一侧拱起,最大变形为8.26 mm,出现在门体中央位置;门体两端盖变形较小。图3 b)为冰箱门边框变形情况,把手侧边框变形量为4.99 mm,另一侧为4.02 mm,两侧边框变形都位于把手下端靠近门板中间位置。从图3可以看出,在发泡冷却过程中门体有较大的变形,变形位置主要集中在门体、边框和把手的中央位置。其中,边框和把手的变形严重影响着冰箱的性能,因此在门体变形仿真中应着重关注边框靠近箱体一侧的变形情况。

图3 原始方案门体发泡过程变形情况

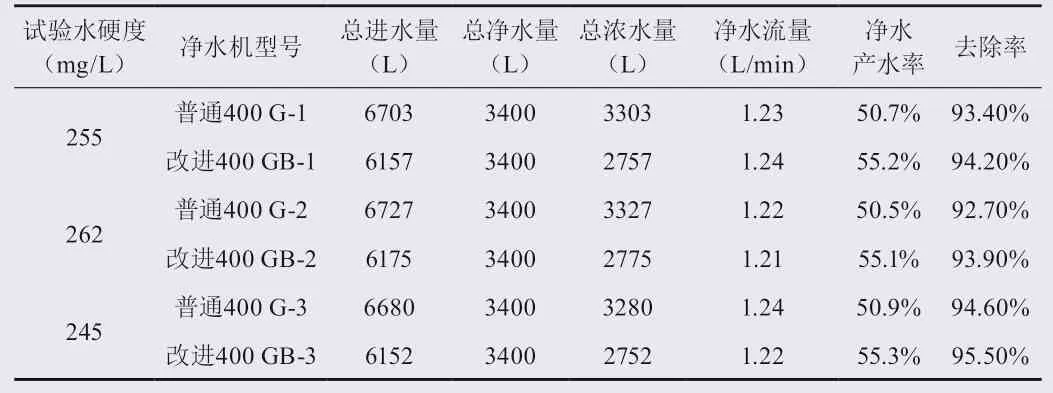

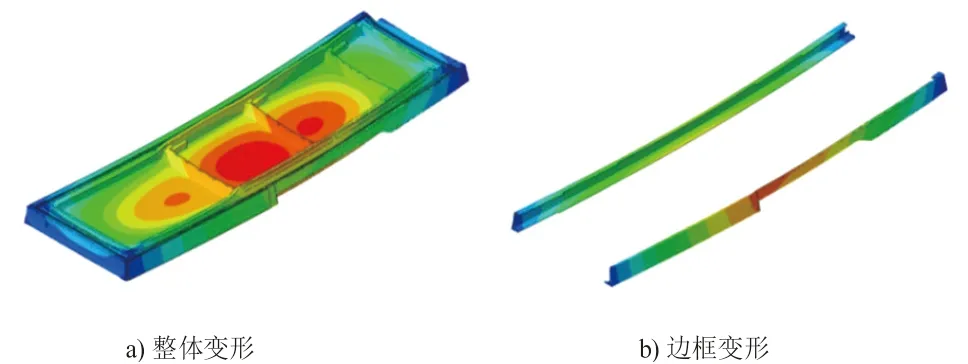

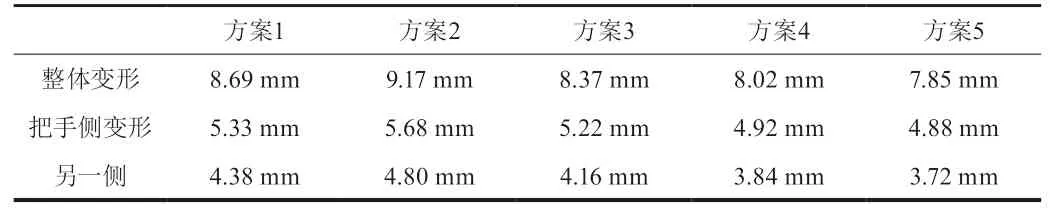

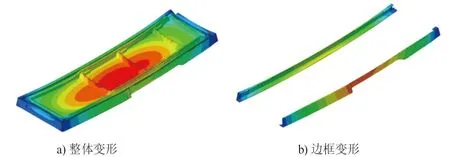

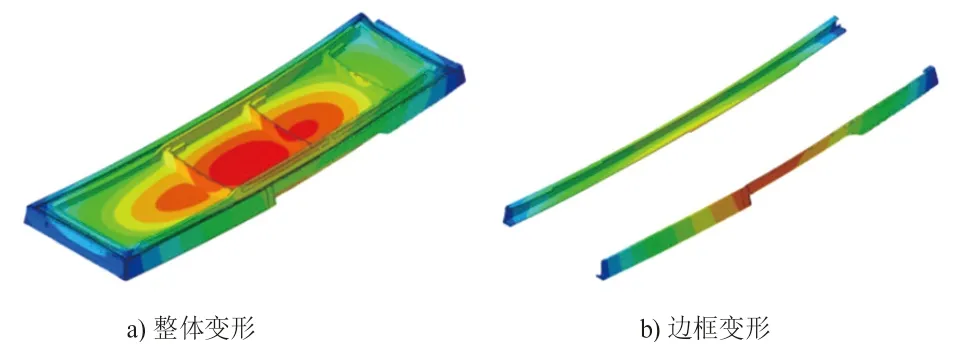

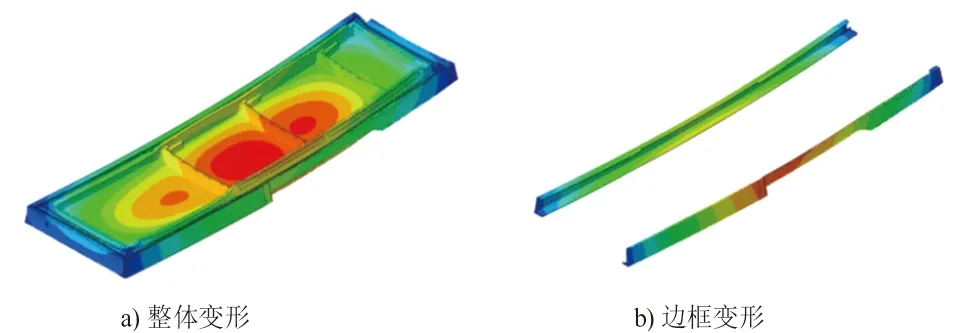

图4~图8为方案1~5的变形情况。表3为方案1~5的变形量。

表3 废水阀自清洁提高水效的样机对比测试数据

图8 方案5门体发泡过程变形情况

表3 方案1~5变形量

图4 方案1门体发泡过程变形情况

为直观地对比各方案门体变形情况,现将各方案变形绘于一个柱状图中,如图9所示。可以看出,在门体其他部件尺寸结构不变的情况下,门体变形量受聚氨酯硬泡弹性模量大小影响,在一定数值范围内,门体变形随其弹性模量的增大而增大,把手侧的变形相比于另一侧受聚氨酯弹性模量大小影响更加明显;同时,门体变形量还受聚氨酯热膨胀系数大小影响,在一定数值范围内,门体变形随其热膨胀系数的减小而减小,把手侧的变形相比于另一侧受聚氨酯热膨胀系数大小影响更加明显。从变形情况来看,方案5的热膨胀系数和弹性模量最小,所以改善效果最好。

图5 方案2门体发泡过程变形情况

图6 方案3门体发泡过程变形情况

图7 方案4门体发泡过程变形情况

图9 各方案门体发泡冷却变形情况

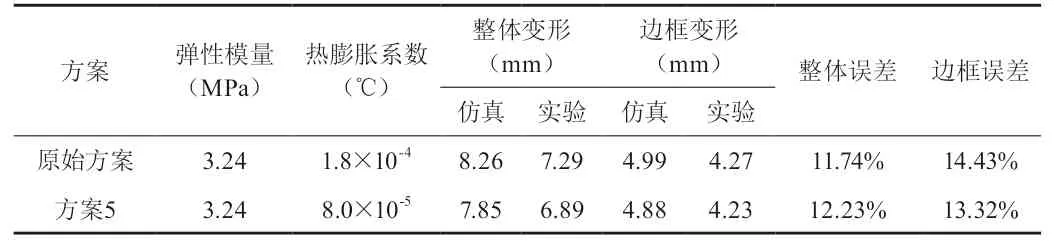

本文针对方案5进行门体发泡变形实验用以验证仿真结果准确性,实验数据如表4所示。由表可知,仿真值虽略高于实验值,但数据误差在14%左右,仿真结果具有一定的准确性。在实际聚氨酯硬泡配料过程中,弹性模量大小相比于热膨胀系数更容易控制,但弹性模量减小会降低泡层的支撑强度,所以冰箱实际生产过程中,在满足门体泡层支撑强度的前提下,可以优先考虑减小弹性模量以减小门体变形。

表4 门体发泡冷却实验数据

4 结论

为研究聚氨酯硬泡冷却变形性能对冰箱门体变形的影响,本文提出了五种不同聚氨酯硬泡冷却变形性能方案,借助CAE仿真的方法模拟了冰箱门体的发泡冷却过程,设计实验验证仿真结果的准确性并对比了不同方案中门体的变形量。

研究结果表明,冰箱在门体发泡冷却后会产生弯曲变形,弯曲变形量主要受门体各部件及聚氨酯硬泡弹性模量及热膨胀系数的影响。其中,门体变形的大小随聚氨酯硬泡弹性模量的增大而增大,随热膨胀系数的减小而减小。因此,在不影响聚氨酯性能的前提下,应尽量选择较小弹性模量及热膨胀系数的聚氨酯硬泡来减小冰箱门体的热变形。