基于误差修正的卫星在轨质心高精度预估与验证

2023-01-14吴远波李世忠

陈 汀,李 五,吴远波,李世忠,邵 龙

1. 上海卫星工程研究所, 上海 200240; 2. 中国资源卫星应用中心, 北京 100094

星载精密定轨大多利用卫星轨道力学模型提供的高精度先验约束来抑制随机测量误差,提高定轨精度。轨道力学模型的作用点是卫星质心,因此,在星载精密定轨中通常需要对观测数据进行接收天线质心偏移修正,将测量数据参考点修正到卫星质心。不同方向的质心偏移误差对定轨结果影响差异显著,如果在定轨解算中输入常值的卫星质心偏移误差,则经过轨道力学模型平滑后,输出的定轨误差未必一定保持常值,定轨误差有可能变成了不规则的波动。因此,卫星质心误差影响必须在精密定轨中作精细化地分析和考虑,否则其对分布式SAR卫星基线确定带来的影响将无法补偿和消除。因此,在GNSS精密定轨中必须对卫星质心误差予以充分考虑,否则将导致InSAR基线产品中含有明显的系统误差[1-3]。我国首个基于干涉合成孔径雷达技术的测绘卫星系统,解决了干涉相位的绝对模糊问题,并用在轨数据验证了技术途径的可行性[1]。文献[3]针对卫星在轨运行期间的质心与地面标校结果不一致问题,通过仿真分析了星体系不同方向质心误差对星间基线确定的影响,提出了两种消除卫星质心误差影响的方法。文献[4]指出分布式InSAR系统干涉测量需以高精度星间基线为前提,对该精度要求极为苛刻。文献[5]对TanDEM-X卫星入轨后的质心与地面标校值之间的偏差进行了研究,结果表明,受轨道控制机动、卫星结构变形及重力应力释放等因素的影响,卫星在轨运行期间的质心通常与地面标校的结果存在不一致,必须对卫星质心误差予以充分考虑。

接收天线测量参考点相对于卫星质心的偏移量一般在卫星发射前通过地面仪器测量给出,地面测量坐标系的3个坐标轴与星体系3个坐标轴的定义相同,坐标原点一般选取星体上的某个几何特征点,将接收天线参考点坐标的测量结果减去卫星质心的测量结果,即可得到星体系下接收天线的质心偏移量参考值。由于重力作用的影响及地面测试条件与测试设备的限制,天线参考点坐标和卫星质心的地面测量结果都可能存在误差。分布式InSAR可以突破时间去相干和基线长度限制,利用干涉成像技术实现地面目标的三维定位、地表形变和动目标监测等,极大地拓展了以往星载InSAR系统的干涉性能和测绘精度,已成为高分辨率对地观测领域的研究热点[6-8]。针对卫星质心误差对分布式SAR卫星基线测量的精度的影响,国内外的学者均对该影响因素进行了研究,提出了一系列的卫星质心变化影响建模补偿技术。文献[9]研究了以磁力矩驱动卫星做周期性姿态晃动,联合使用加速度计和陀螺仪测量数据进行质心的在轨标定。文献[10]通过对激光测地卫星实测数据的分析,研究了不同测站卫星质心不同改正对定轨精度的影响,结果表明,与全球统一质心改正相比,不同测站卫星质心不同改正可以系统性提高定轨精度。文献[11—12]针对卫星质心误差采用精密定位软件工具包对多颗卫星开展了质心误差影响分析与建模消除的研究。文献[13]提出的基线定标方法,解决了星载分布式干涉合成孔径雷达三维基线的高精度定标问题。文献[14—15]分析了基线误差对InSAR高程测量精度的影响。相关文献均在卫星定轨与动力学尺寸模型建立中提到卫星质心对精度的影响分析结果[16-25]。

结合当前卫星的研制技术流程,为了获取卫星实际的重量、质心和转动惯量等动力学参数,一般在卫星进行振动试验前,利用质量特性综合测试仪对卫星的重量、质心和转动惯量进行测试。现有卫星的质心测试经验一般是将卫星有效载荷部件保持其工作状态直接安装在卫星平台上,进行整星的质心测试,由于此类卫星没有展开部件或展开部件对整星的质心变化影响小,卫星在轨飞行与地面状态基本一致,故此类卫星可以通过地面的质量特性综合测试仪直接获取卫星的质心信息,结合推进剂在地面和在轨失重下的状态差异,可计算出卫星在轨状态下的质心,因此,该方法对地面与在轨状态基本一致的卫星在轨质心计算误差较小。而以大型平面可展开天线为有效载荷的卫星的质心测试方法却截然不同。由于大型平面可展开天线在其展开状态下尺寸较大,远远超出运载火箭的整流罩包络允许范围,故须在发射状态下通过构型设计技术将其收拢在运载火箭整流罩的包络允许范围内,待卫星被发射入轨后通过展开机构展开后形成一块平面天线,建立有效载荷在轨工作状态,因此,该类有效载荷的地面进行振动试验时的状态与在轨实际运行时的工作状态完全不同,无法直接采用传统的质量特性测试仪在力学试验前直接测出卫星的质心。

同时,由于大型平面天线在轨运行时往往具有大功率发射的需求,此类载荷对卫星的能源也提出了比较高的要求,卫星需要配置大面积的太阳电池阵以满足有效载荷在轨工作期间的能源需求。因此,卫星的太阳电池阵也须在发射状态下通过构型设计技术将其收拢在运载火箭整流罩的包络允许范围内,入轨后通过展开机构展开形成一块平面太阳电池阵。由于大型平面可展开天线和太阳电池阵的重量和尺寸较大,同时由于地面测试设备、测试方法、环境因素等原因导致地面状态下难以直接测得大型平面可展开天线和太阳电池阵的质心。此外,星上其他展开部件等均能在不同程度上影响卫星的质心,这些因素都直接增大了准确预估卫星在轨质心的难度。本文从提高卫星在轨工作下的质心预估精度的角度,在现有质心测量技术的基础上提出一种卫星质心在轨预测技术。利用足够多的实际可测的零部件质量和质心信息,将质心计算与实测数据相结合,基于误差修正理论,实现了以二阶精度计算卫星质心的方法,在工程上有较广的适用范围。

1 卫星质心预估误差分析

卫星主要由卫星平台和有效载荷组成,其中卫星平台一般又由星体和太阳能电池阵组成。装载大型可展开平面天线的卫星一般采用将有效载荷和太阳电池阵收拢压紧在卫星的星体上,待卫星被运载火箭发射入轨后,太阳电池阵和大型可展开平面天线等展开部件依次展开,建立卫星在轨飞行状态。由于地面测试设备和测试条件的限制,无法直接测量获取卫星在轨飞行状态下的卫星质心数据。因此,常规的方法一般是“地面测量卫星星体(发射状态)+展开大部件(大型可展开天线、太阳电池阵等)建模计算”相结合的方法间接获得卫星在轨飞行状态下的质心信息,即通过地面测试设备在力学试验前测量卫星在收拢状态下的质心数据,然后结合有效载荷和太阳电池阵在轨飞行状态下的建模计算的结果对卫星展开状态下的部件数据进行合成计算与修正,最后结合卫星地面测试的结果对卫星飞行状态的质心结果进行计算预估。

由于卫星上的展开部件的理论分析模型与实际模型存在差异,例如制造误差、装配误差、展开角度误差、展开重复精度误差及平面精度误差等均会导致实际质心与理论计算质心存在偏差,对常规卫星而言,该误差可能处于可接受范围内,但是对于有高精度要求的卫星来说,该误差会形成累积效应,进而影响卫星的总体任务精度水平。

本文针对在轨质心预估精度的难题,结合卫星在轨飞行状态,从地面测试的角度出发,提出一种利用实际可测的零部件的质量和质心信息,结合零部件展开精度误差对质心精度的影响,计算卫星在轨飞行状态下的质心的方法。该方法综合考虑卫星的构型与整星布局、卫星拆分、零部件质量和质心测试、部件的质心合成求解、部件质心修正、部件质心合成对卫星的质心进行修正与预估,最终以二阶精度实现卫星在轨质心预估。该方法不仅保证了卫星在轨飞行状态下质心预估的准确性,而且设计逻辑清晰,方法简单可行,便于操作实施,可以推广到双星及多卫星等卫星之间具有状态一致性要求的情形,在提高卫星研制效率和计算精度的同时,降低了预估方法的复杂度,满足了卫星的总体任务要求。

2 基于误差修正的质心估算方法

2.1 计算原理

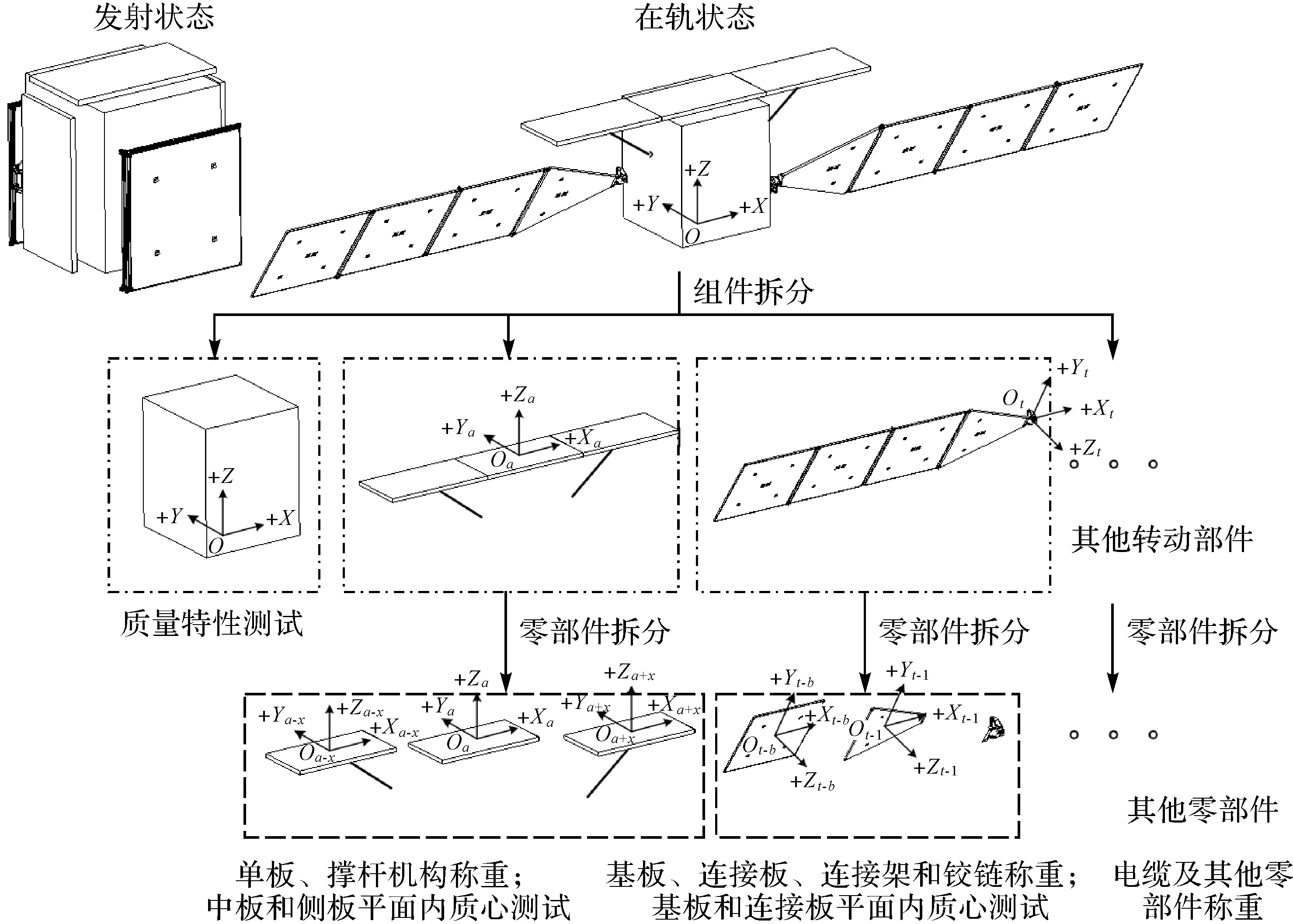

该方法主要对4个主要的误差项进行修正,即部件重量误差、部件质心误差、部件装配精度误差和部件热变形误差。首先,针对部件重量误差和部件质心误差,根据卫星在轨飞行状态的构型,将卫星拆分为星体、可展开天线、太阳电池阵和其他部组件,对星体可以采用地面测试设备准确测出星体的质心并进行记录。将可展开天线、太阳电池阵和其他部组件再次进行拆分,拆分为单板、撑杆机构、铰链、基板等部件,分别对拆分后的部件进行称重,并测量可展开天线的天线板和太阳电池阵的基板等板式部件的质心,如图1所示。在获取以上实际测得的重量和质心数据后,首先结合理论计算的部组件模型,采用实测数据对理论模型中的铰链、撑杆机构和基板等部组件的理论数据进行误差修正,然后分别计算获取误差修正后各部组件的质心,最后将修正后的部组件质心数据与实际测试的星体质心结果进行数据合成,即可获取卫星理论在轨飞行状态下的卫星质心,如图2所示。

图1 卫星拆分与测量Fig.1 Satellite split and measurement

图2 卫星质心数据合成Fig.2 Mass center of the satellite synthesis

针对部件装配误差,首先对展开部件和太阳电池阵等部件进行了影响装配精度的误差分析。影响装配误差的来源主要有主展开铰链的装配引起的展开角度误差、重复展开精度误差和平面度误差。其中展开角度误差通过控制展开铰链的设计精度和装配精度保证,该角度可控制在数角秒范围内,对部件的质心影响非常小,该误差可忽略不计。重复展开精度误差主要由主展开铰链的展开精度确定。其中大型平面可展开天线的平面度优于1.5 mm,该误差对卫星Z向的影响非常小。针对电缆的布局和走线对质心的影响,在设计时严格设计电缆的走线,在进行电缆铺设时,按照图纸严格控制电缆的走线和捆扎,同时对装配过程中裁剪的电缆进行称重,并对所敷设的电缆重量进行准确的记录,保证制造过程与设计过程一致, 严格控制部组件的重量。通过以上一系列的设计与工艺控制措施,保证了卫星实际部组件的重量和电缆分布与设计值一致,间接地控制了部组件的质心,进而保证了卫星的质心误差在可修正的范围内。

针对卫星热变形引起的部组件变形,根据在轨温度场对整星进行了热变形分析,计算结果表明,热变形对卫星的质心的影响为小量。

2.2 数学模型

根据上述计算原理,对上述质心修正模型进行数学建模和理论分析。设所测部件S的质量为Ms,其中零部件的质量为msi,i=1,2,…,n,实测零部件的质心在全局坐标系O-XYZ中的坐标依次为(xc,sj,yc,sj,zc,sj),j=1,2,…,p,可计算求得的零部件的质心在全局坐标系O-XYZ中的坐标依次为(xd,sk,xd,sk,zd,sk),k=1,2,…,q,p+q=n,则该部件的零部件质量和质心(Xs,Ys,Zs)满足的数学方程为

(1)

(2)

通过以上修正方法,实现了以二阶精度计算出部件质心。以上计算方法在实际计算特别是工程计算中非常直观、方便,只需要获取各零部件的质量和质心数据就可计算出各部件的质心。在逐个得到各部件的质量和质心后,对所有部件的质量和质心合成,就可以计算卫星在轨状态的质心。

2.3 质心预估流程

结合上述搭载大型平面可展开天线的卫星的特点,根据以上修正方法进行卫星质心在轨预估的步骤如下:

(1) 根据任务需求,设计确定卫星的构型与整星布局。

(2) 将卫星拆分为星体、大型可展开天线、太阳电池阵和其他展开部件。

(3) 利用质量特性综合测试仪测量步骤(2)中的某一部件的质量和该部件中各零部件的质量及某些零部件质心并记录。

(4) 根据步骤(3)的测量结果,建立部件中各零部件的质心所满足的质心方程。

(5) 根据步骤(4)的质心方程,求解得到部件的质心坐标。

(6) 确定实际总装电缆走线位置,对部件中的电缆进行裁剪并进行回收称重和记录。

(7) 根据步骤(6)的测量结果并结合展开精度误差对质心的影响对步骤(5)的质心坐标进行修正,实现以二阶精度计算出部件质心。

(8) 重复步骤(3)—步骤(7),计算出所有部件的质心坐标。

(9) 利用质心合成方法预估卫星在轨状态的质心。

3 误差分析与验证

根据以上质心修正方法,在某卫星上实施并进行了验证工作。根据上述分析结果表明,卫星星体在进行质心计算时,往往可视为中心刚体,影响卫星质心的主要部件为大型平面可展开天线和太阳电池阵等具有折叠展开功能的部件,不失一般性,本文在进行上述算法验证时,将卫星分为星体、大型可展开天线和太阳电池阵3部分,由于星体作为刚体可以通过地面测试设备测量出其质心,故在此重点分析大型平面可展开天线和太阳电池阵等可展开大部件在展开状态的质心预估与修正误差对卫星质心的影响。

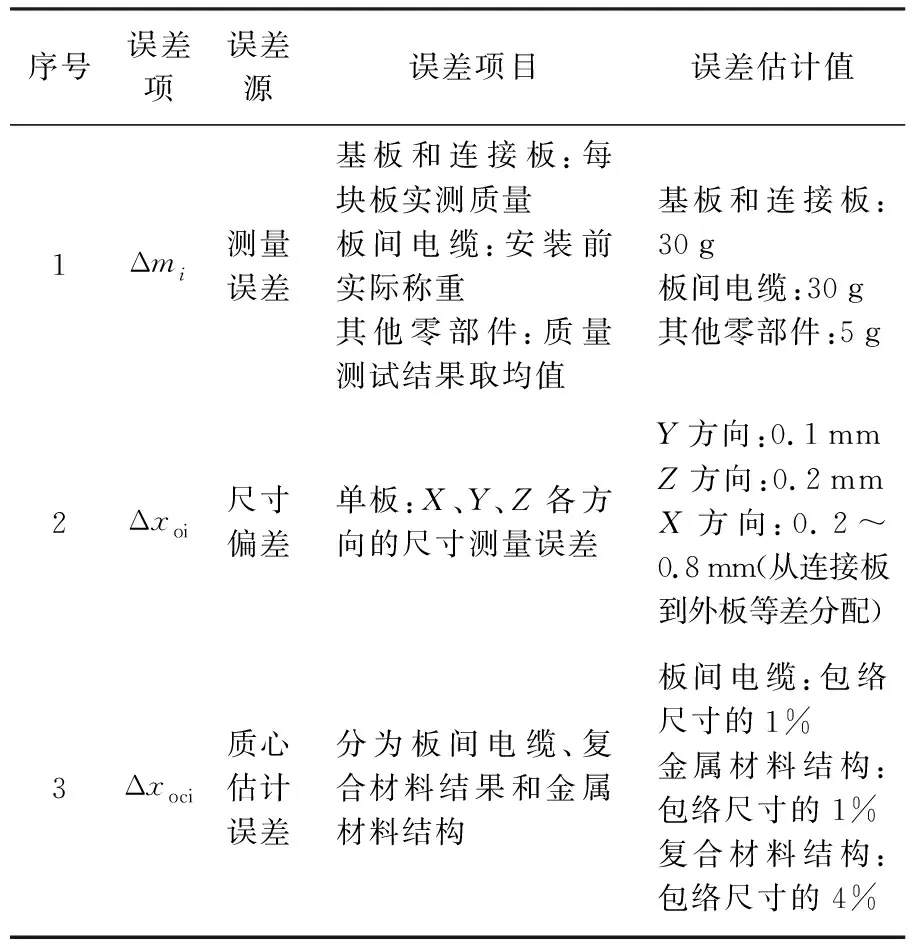

大型平面可展开天线主要由电气部分和结构机构部分组成。由于展开状态下天线尺寸大、天线板重量重,其展开状态下的质心位置对卫星的质心预估的精度的影响较大。根据上述分析,影响大部件质心的误差源主要有3项:大部件质量的测量误差Δmi、大部件的尺寸偏差Δxoi及大部件质心估计误差Δxoci。针对以上3项误差源,本文对平面可展开天线进行了误差分析与实测验证。误差定量分析结果见表1。

表1 可展开天线误差定量分析结果汇总

对测量误差Δmi,其来源主要产生于部件产品称重时的测量误差,对于大型阵面和电缆,一般采用精度为30 g的电子秤,对于展开机构的零件,一般采用精度为5 g的电子秤,因此,此项误差预估分别为30 g和5 g。对尺寸偏差Δxoi的控制,一般在10-1量级,根据大型平面可展开天线展开机构设计尺寸公差,对于X方向(沿长度方向)的预估偏差为0.1 mm,Y方向(转动轴线方向)预估偏差为0.1 mm,Z方向(垂直板面方向)预估偏差为0.1~0.6 mm。对质心估计误差Δxoci,对于金属材料结构的机加工制品,其质心估计误差按产品包络尺寸1%考虑,对于复合材料结构,考虑到复合材料的不均匀性、离散性等因素,该计算误差按包络尺寸的4%考虑。

按照上述各误差项的估计,根据上述公式,可以计算得出,大型可展开天线展开状态下的质心精度误差为:ΔXac=1.7 mm、ΔYac=1.5 mm、ΔZac=0.7 mm。

太阳电池阵主要由连接板、基板、压紧释放机构、展开锁定机构和电池电路等组成。由于展开状态下太阳阵尺寸大、刚度低等特点,太阳电池阵的质心难以直接实测,通过部分实测、结合模型预估,并综合进行分析计算的方法来获取展开状态的质心。根据上述分析,影响太阳电池阵质心的误差源主要有3项:测量误差Δmi、尺寸偏差Δxoi及质心估计误差Δxoci。针对以上3项误差源,本文对太阳电池阵进行了误差分析。误差定量分析结果见表2。

表2 太阳电池阵误差定量分析结果汇总

测量误差Δmi的来源主要产生于基板及连接板、板间电缆及展开机构零部件在称重时的测量误差,对于基板和板间电缆,一般采用精度为30 g的电子秤,对于展开机构的零件,一般采用精度为5 g的电子秤,因此此项误差预估分别为30 g和5 g。对尺寸偏差Δxoi的控制,一般在10-1量级,根据太阳电池阵展开机构设计尺寸公差,对于Y方向(沿长度方向)的预估偏差为0.1 mm,Z方向(展开轴线方向)预估偏差为0.2 mm,X方向(垂直板面方向)预估偏差为0.2~0.8 mm。对质心估计误差Δxoci,对于板间电缆,主要由电池电路在基板上的走线确定,由于电缆基板贴附在基板表面,故采用包络尺寸的1%考虑,金属材料结构的机加工制品,其质心估计误差按产品包络尺寸1%考虑,对于复合材料结构,考虑到复合材料的不均匀性、离散性等因素,该计算误差按包络尺寸的4%考虑。

按照上述各误差项的估计,根据上述公式,可以计算得出,太阳电池阵展开状态下的质心精度误差为:ΔXsc=4.9 mm、ΔYsc=1.2 mm、ΔZsc=0.5 mm。

结合地面收拢状态下的质心测量误差为2 mm,综合大型平面可展开天线及太阳电池阵的精度误差,结果表明,卫星在轨质心预计精度误差为:ΔXc=8.5 mm、ΔYc=5.9 mm、ΔZc=4.4 mm。

而常规计算方法中对导致二阶精度的尺寸偏差项一般忽略不计,因此,常规计算方法仅为一阶计算精度,卫星在轨质心预计精度误差为:ΔXc=9.8 mm、ΔYc=7.9 mm、ΔZc=7.2 mm。由该数据可以看出,本文所提出的质心估计精度方法相对传统的质心估计方法的精度更高,最显著的是,在垂直于卫星飞行方向上的估计误差更为准确。这主要是由于在这两个方向的天线和太阳阵的尺寸较小,测量误差的估计精度误差都比较大,忽略这些误差项将导致计算结果显著增大,因此,采用本文所提出的考虑二阶精度的估计方法能更好地提高质心估计的精度和可靠性。

以上质心预计精度误差经在轨标校,结合定轨误差数据,对GNSS相位中心形成的基线测量误差影响在毫米量级,取得了预期的效果。

4 结 语

搭载平面天线的有效载荷的卫星具有天线尺寸大、功率要求高的特点,因此,卫星需配置大面积的太阳电池阵以满足卫星有效载荷在轨工作时的能源需求。但为了满足卫星的发射需求,需要采用构型布局设计技术将平面天线和大面积太阳电池阵收拢在运载火箭整流罩有效的可用空间内部。待卫星被运载火箭发射入轨后,采用展开机构技术将太阳电池阵和平面天线等有效载荷在轨展开,建立卫星在轨工作状态。本文针对卫星在发射和在轨飞行时的状态差异,提供一种不同于传统直接体装式有效载荷、不需要在轨展开的卫星的在轨质心预测方法。

针对部件装配误差,对展开部件和太阳电池阵等部件进行了影响装配精度的误差分析。影响装配误差的来源主要有主展开铰链的装配引起的展开角度误差、重复展开精度误差和平面度误差。其中展开角度误差通过控制展开铰链的设计精度和装配精度保证,该角度可控制在数角秒范围内,对部件的质心影响非常小,该误差可忽略不计。重复展开精度误差主要由主展开铰链的展开精度确定。其中大型平面可展开天线的平面度优于1.5 mm,该误差对卫星Z向的影响非常小。针对电缆的布局和走线对质心的影响,在设计时严格设计电缆的走线,在进行电缆铺设时按照图纸严格控制电缆的走线和捆扎,同时对装配过程中裁剪的电缆进行称重,并对所敷设的电缆重量进行准确的记录,保证制造过程与设计过程一致,严格控制部组件的重量。通过以上一系列的设计与工艺控制措施,保证了卫星实际部组件的重量和电缆分布与设计值一致,间接地控制了部组件的质心,进而保证了卫星的质心误差在可修正的范围内。

针对卫星热变形引起的部组件变形,根据在轨温度场对整星进行了热变形分析,计算结果表明,热变形对卫星的质心的影响为小量。

综合考虑以上误差,本文针对在轨质心预估精度的难题,从地面测试的角度,提出了一种利用实际可测的零部件的质量和质心信息,结合零部件展开精度误差对质心精度的影响,提出了一种以二阶精度理论数学模型预估卫星在轨质心的方法。该方法不仅保证了卫星在轨飞行状态下质心预估的准确性,而且设计逻辑清晰,方法简单可行,便于操作实施,特别是可以推广到双星及多卫星等卫星之间具有状态一致性要求和高精度在轨质心参数预估要求的情形,在提高卫星研制效率和计算精度的同时,降低了预估方法的复杂度,满足了卫星的总体任务要求。