预氧化提高Ti-48Al-2Nb-2Cr合金的抗热腐蚀性能

2023-01-14李哲轩梁君岳李鑫奇刘会军伍廉奎

李哲轩,梁君岳,李鑫奇,刘会军,伍廉奎*

(1.中山大学材料学院,广东 深圳 518107;2.松山湖材料实验室,广东 东莞 523808)

TiAl合金由于具有密度低、比强度高的特点而备受关注[1-2]。作为一种潜在的结构材料,TiAl合金还具有优异的高温性能,包括抗蠕变、抗疲劳和高温强度[3-4]。因此,在航空航天领域中TiAl合金被认为是镍基高温合金的替代品。然而,TiAl合金在高温下的抗氧化性和耐腐蚀性较差,阻碍了其在工程上的实际应用。例如,当TiAl合金的使用温度超过750℃时,其表面会形成由TiO2和Al2O3组成的非保护性的混合氧化层,同时氧渗入基体中形成富氧固溶体,从而降低了合金的抗拉强度和室温塑性,严重影响了合金的性能[5-6]。更严重的是,在高温下燃料油、煤或海水形成的各种腐蚀性熔盐或灰烬可能会沉积在TiAl合金表面,并可能导致合金与化合物的加 速 腐 蚀[7]。最 近,对TiAl在Na2SO4、K2SO4和NaCl熔盐中的热腐蚀行为进行研究,结果表明TiAl的耐热腐蚀性能还有待提高,以促进实际应用[8-10]。

到目前为止,人们在提高TiAl合金的抗高温氧化性能方面做了大量的工作[11-14],但在提高TiAl合金的抗热腐蚀性能方面的研究较少,制备保护涂层已被证明能有效提高TiAl合金的抗热腐蚀性能[15-19]。Rubacha等[15]采用磁控溅射和包埋渗的方法在Ti-46Al-8Ta合金表面制备了富Si涂层,由于Si扩散涂层能有效地提高涂层的附着力,且SiO2在氯化物和硫酸盐等腐蚀性物质中高度稳定,因此Si扩散层可以防止腐蚀熔盐向TiAl基体扩散。唐等[16]研究了TiAlCr涂层对TiAl合金耐热腐蚀性能的影响,表明TiAlCr涂层在(Na,K)2SO4熔盐中具有良好的抗热腐蚀性能,但当TiAlCr涂层在Na2SO4+NaCl熔盐环境中时涂层的抗热腐蚀性能的 有限。Zhang等[17]在 高 铌TiAl合 金 表 面 制 备 了热障涂层(Al2O3-13TiO2陶瓷涂层和NiCoCrAlY粘结涂层),涂层优异的抗剥落性阻止了熔盐向TiAl合金基体的扩散且抑制了热腐蚀的自持反应,从而提高了TiAl合金的抗热腐蚀性能。Bacos等[18]采用电化学方法和真空热处理在Ti-48Al-2Cr-2Nb合金表面镀金,Au的化学惰性为合金提供了理想的耐热腐蚀性能,但Au的价格太高无法在实际应用中使用。在此研究的基础上,Ma等[19]采用磁控溅射方法在Ti-45Al-8Nb合金表面制备了(Al2O3-Y2O3)/(Pt-Au)复合涂层,然而复合镀层要经过7次以上的沉积才能获得耐蚀性好的复合镀层,这使得镀层的制备过程非常复杂和耗时。

本文提出通过空气预氧化,预先在Ti-48Al-2Nb-2Cr合金表面生成致密的氧化层,并考察了该保护性氧化层在700℃时的抗热腐蚀性能。

1 试验部分

1.1 样品

用Ti-48Al-2Nb-2Cr(原子百分数)合金作为基体,线切割成15 mm×15 mm×1 mm的薄片。首先用60号砂纸研磨样品表面以除去表面的氧化层,随后依次在丙酮、乙醇和去离子水中超声清洗5 min,最后用热风吹干备用。

1.2 预氧化

在热腐蚀试验之前,对样品进行预氧化处理。首先将样品置于900℃的马弗炉(KSL-1200X,合肥科晶技术有限公司)中,氧化20 h,经预氧化的Ti-48Al-2Nb-2Cr合金标记为PO-Ti-48Al-2Nb-2Cr合金。

1.3 热腐蚀试验

热腐蚀试验在同一类型(另一台)的马弗炉中进行,温度为700℃,氧化时间为100 h,腐蚀介质为75%的Na2SO4和25%的NaCl的混合盐。首先将混合盐溶解到去离子水中以制备过饱和的盐溶液,然后将样品浸入该溶液中,取出并在空气中干燥。重复上述沉积盐的过程,使样品的平均盐沉积量约为2 mg·cm-2。最后将沉积盐的样品靠在坩埚的内壁上,再放入温度稳定在700℃的炉子中。在选定的时间间隔后,将坩埚从炉中取出并冷却到室温。试样在沸水中清洗10 min,以去除表面沉积的盐分,随后立即在热空气中干燥。样品的重量由灵敏度为0.01 mg的电子天平记录(不包括脱落物)。在称重结束后,重复上述沉积盐的过程,然后将样品放回炉中,继续进行热腐蚀试验。

1.4 热腐蚀氧化层表征

用扫描电子显微镜(SEM,Gemini500),对样品的微观形貌进行表征。热腐蚀后,用X射线衍射仪(Empyrean,Cu Kα,λ=0.154 056 nm、40 kV、40 mA)测定样品的物相组成。用X射线光电子能谱(XPS,Thermo-VG Science ESCALAB250,Al KαX射线源,hυ=1486.6 eV),对热腐蚀试验后的Ti48Al2Nb2Cr合金进行了成分分析。

2 结果与讨论

2.1 PO-Ti48Al2Nb2Cr合金的形貌结构

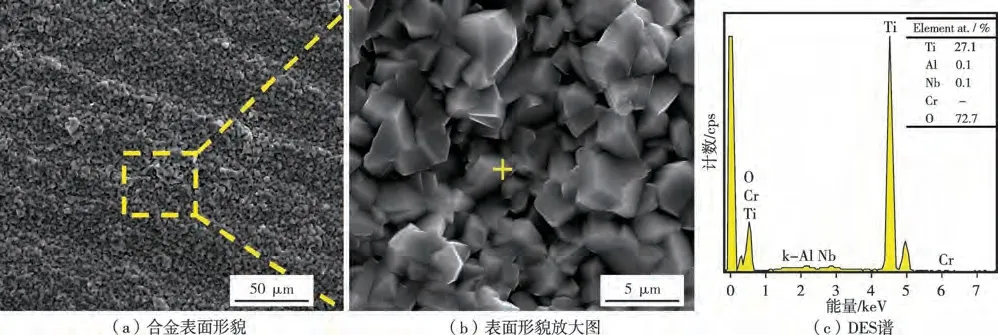

图1为Ti48Al2Nb2Cr合金在预氧化后的表面微观形貌。从图1可见,预氧化后PO-Ti48Al2Nb2-Cr合金表面被致密的块状的氧化物所覆盖,这些氧化物的主要成分为TiO2。这是由于Ti和O反应形成TiO的结合能为-28.27 eV,而Al和O反应形成Al2O3的结合能为-30.00 eV,两者结合能相近。此外,TiO具有阴离子空位,是一种极其不稳定的氧化物,极易氧化形成TiO2。Ti和O反应形成TiO2的结合能为-54.99 eV,说明TiO容易被氧化成为更加稳定的TiO2[20]。由于TiO2的生长活化能远低于Al2O3的,所以合金表面会优先生长TiO2。

图1 PO-Ti-48Al-2Nb-2Cr合金的SEM图及EDS能谱图Figure 1 Top-surface SEM images and EDS spectrum of PO-Ti-48Al-2Nb-2Cr alloy

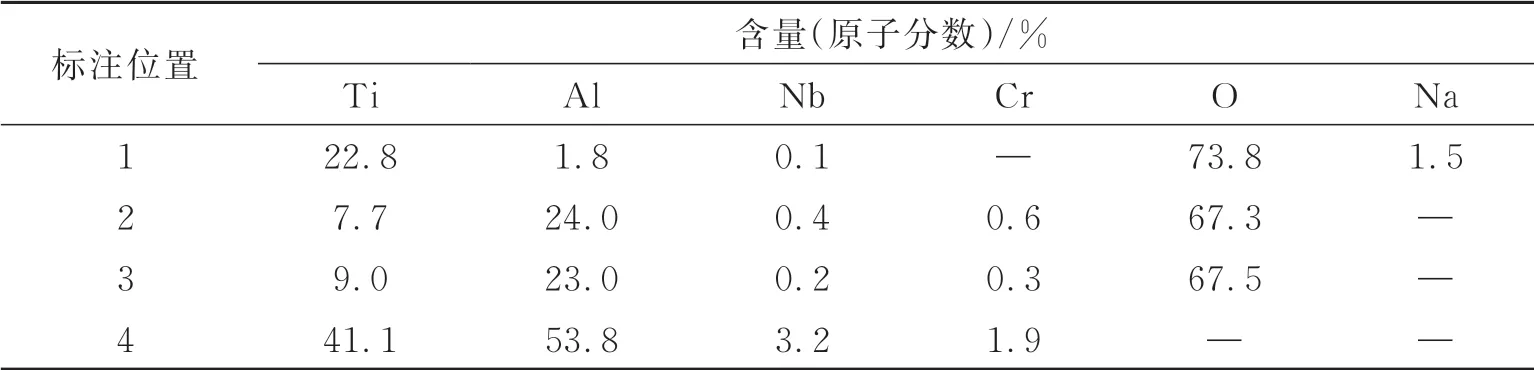

图2为PO-Ti-48Al-2Nb-2Cr合金的截面BSE图像和相应的EDS结果,表1为图2中标注点的化学成分。从图2和表1可见:合金表面有一个厚度约为10 μm的氧化层,并且该氧化层呈多层结构;最外氧化层由连续的TiO2组成,中间为富Al2O3层,最里面为Al2O3和TiO2混合层。由于Ti元素不断外扩散,促使附近区域Al含量升高,同时由于氧的内扩散可在TiO2层下方形成Al2O3。Al和Ti元素含量在合金中不断变化,导致PO-Ti-48Al-2Nb-2Cr合金具有多层结构的氧化层。

图2 PO-Ti48Al2Nb2Cr的截面微观形貌及相应的EDS面扫描结果Figure 2 Cross-sectional BSE images and corresponding EDS elements mapping of the PO-Ti-48Al-2Nb-2Cr alloy

表1 图2中标注点的化学成分Table 1 The chemical compositions of the specimens in Figure 2

2.2 热腐蚀动力学曲线和光学图像

图3为700℃下Ti-48Al-2Nb-2Cr合 金 和PO-Ti-48Al-2Nb-2Cr合 金 在Na2SO4(质 量 分 数75%)+NaCl(质量分数25%)混合盐环境中的热腐蚀动力学曲线。从图3可见:Ti-48Al-2Nb-2Cr合金在测试过程中腐蚀逐渐严重,在热腐蚀后期有明显的质量损失,氧化100 h后Ti-48Al-2Nb-2Cr合金的质量变化为-16.53 mg·cm-2;PO-Ti-48Al-2Nb-2Cr合金的热腐蚀质量变化相对较小,在整个测试过程中质量单调增加,氧化100 h后增重仅为0.47 mg·cm-2。图4为PO-Ti-48Al-2Nb-2Cr合金的在热腐蚀测试后的光学图像。从图4可见,PO-Ti-48Al-2Nb-2Cr合金表面的氧化层整体致密,并未见明显脱落,说明预氧化处理能显著提高Ti-48Al-2Nb-2Cr合金的抗热腐蚀性能。

图3 Ti-48Al-2Nb-2Cr合金和PO-Ti-48Al-2Nb-2Cr合金在Na2SO4+NaCl混合盐环境中700℃下氧化100 h的氧化动力学曲线Figure 3 Oxidation kinetic curves of Ti-48Al-2Nb-2Cr alloy and PO-Ti-48Al-2Nb-2Cr alloy in Na2SO4+NaCl mixed salt at 700℃for 100 h

图4 Ti-48Al-2Nb-2Cr合金和PO-Ti-48Al-2Nb-2Cr合金的在热腐蚀测试后的光学图像Figure 4 Optical images of Ti-48Al-2Nb-2Cr alloy and PO-Ti-48Al-2Nb-2Cr alloy after hot corrosion test

2.3 热腐蚀氧化层的组成

图5为PO-Ti-48Al-2Nb-2Cr合金在700℃下热腐蚀100 h后的XRD谱。从图5可见:PO-Ti-48Al-2Nb-2Cr合金的热腐蚀氧化层主要由TiO2(JCPDF:21-1276)、Al2O3(JCPDF:50-1496)、Cr2O3(JCPDF:36-1329)、NaNbO3(JCPDF:33-1270)和Na2SO4(JCPDF:33-1286)组成,未检测到来自基体的TiAl(JCPDF:05-0678)峰,说明试样外表面形成了一层较厚的氧化膜;值得注意的是,TiO2峰的强度很强,而热腐蚀产物NaNbO3的峰强较弱,说明通过预氧化处理后合金表面形成的TiO2层可有效阻止熔盐的内扩散且对热腐蚀反应有抑制作用。

图5 PO-Ti48Al2Nb2Cr合金经700℃热腐蚀100 h后 的XRD谱Figure 5 XRD patterns of PO-Ti48Al2Nb2Cr after hot corrosion at 700℃for 100 h

热腐蚀试验后,采用XPS法对PO-Ti-48Al-2Nb-2Cr合金的化学成分进行了表征,结果如图6所示。从图6可见,在PO-Ti-48Al-2Nb-2Cr合金的热腐蚀氧化层中检测到Ti、Al、Nb、Cr、O、Na、Cl和S元素,表明合金表面存在Ti和O的富集层。

图6 PO-Ti48Al2Nb2Cr合金经700℃下热腐蚀100 h后的XPS谱(插图显示为半定量分析结果)Figure 6 The XPS spectra of the PO-Ti-48Al-2Nb-2Cr alloy after hot corrosion at 700℃for 100 h(inset shows the semi-quantitative analysis result)

图7为Ti 2p、Al 2p、Nb 3d、Cr 2p、O 2s、Na 1s、Cl 2s和S 2p的单谱。从图7可见,Ti 2p、Al 2p、O 1s和Na 1s的信噪比高,表明这些元素在热腐蚀氧化层中的含量较高;反之,Nb 3d、Cr 2p、Cl 2s和S 2p的信噪比低,表明这些元素的含量较低;峰强较高的O 1s由位于530.3、531.1和532.3 eV处的三个峰组成,分别可以归属于TiO2、Al2O3和NaNbO3。通过峰面积比较,表明PO-Ti-48Al-2Nb-2Cr合金表面的氧化物以TiO2为主。

图7 PO-Ti48Al2Nb2Cr合金中Ti 2p、Al 2p、Nb 3d、Cr 2p、O 1s、Na 1s、Cl 2s和S 2p的高分辨XPS谱Figure 7 High-resolution XPS spectra of Ti 2p,Al 2p,Nb 3d,Cr 2p,O 1s,Na 1s,Cl 2s,and S 2p for the PO-Ti-48Al-2Nb-2Cr alloy

2.4 热腐蚀氧化层的表面微观形貌和截面形貌

图8为PO-Ti-48Al-2Nb-2Cr合金在700℃下热腐蚀100 h后的表面形貌。从图8可见:POTi-48Al-2Nb-2Cr合金热腐蚀后,氧化膜的形貌和组成发生了明显的改变;经预氧化处理的合金经热腐蚀后,其表面生成了一些针状的腐蚀产物,但氧化层依旧致密并无明显脱落;氧化膜中TiO2含量较高,而热腐蚀盐含量较低,说明预氧化生成的TiO2可提供良好的抗热腐蚀效果。

图8 在700℃下热腐蚀100 h后PO-Ti-48Al-2Nb-2Cr合金的表面微观形貌和标记位置的EDS能谱图Figure 8 After hot corrosion at 700℃for 100 h,top-surface SEM images of PO-Ti-48Al-2Nb-2Cr alloy and the EDS spectrum derived from the position marked in(b)

图9为PO-Ti-48Al-2Nb-2Cr合金在700℃下热腐蚀100 h后的截面微观形貌及相应区域的EDS面扫描分析结果,表2为图8中标注点的化学成分。从图9和表2可知:在PO-Ti-48Al-2Nb-2Cr合金表面形成了厚度约为11 μm的氧化层,并且该氧化层与基体结合十分紧密;该连续的氧化层有相似的多层结构,从上到下依次为TiO2层、富Al2O3层及TiO2和Al2O3混合层。但不同的是,由于预氧化生成的最外TiO2层连续致密,因此在热腐蚀过程中能够有效地阻止熔盐的渗入,从而显著提高合金的抗热腐蚀能力。

图9 在700℃下热腐蚀100 h后PO-Ti-48Al-2Nb-2Cr合金的截面微观形貌及相应的EDS面扫描结果Figure 9 The cross-sectional BSE images and corresponding EDS elements mapping of PO-Ti-48Al-2Nb-2Cr alloy after hot corrosion at 700℃for 100 h

表2 图8中标注点的化学成分Table 2 The chemical compositions of the specimens in Figure 8

2.5 热腐蚀机制探讨

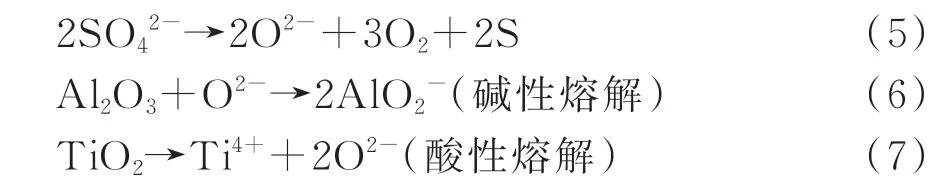

金属的热腐蚀是高温腐蚀的一种重要形式,是指金属在高温下因沉积盐和其他腐蚀性气体的影响而加速合金腐蚀的现象。热腐蚀可分为高温热腐蚀(HTHC)和低温热腐蚀(LTHC),高温热腐蚀(HTHC,850—950℃)一般为碱性熔解机制,低温热腐蚀(LTHC,600—800℃)一般为气相酸性熔解机制。其中,高温是指所处温度超过了沉积盐的熔点,因此沉积盐处于熔融状态;低温热腐蚀是指所处温度低于盐的熔点,沉积盐处于固态。

人们普遍认为碱金属盐是热腐蚀的先决条件,各类热腐蚀介质中最常见的是硫酸盐。NaCl及Na2SO4的熔点分别为801和884℃,而NaCl/Na2SO4混合盐的熔点仅为640℃,因而当温度为700℃时混合盐处于熔融状态,TiAl合金与熔融的NaCl/Na2SO4混合盐接触易被腐蚀。熔融状态的Na2SO4会发生如下反应。

Goebel和Pettit[21]提出熔盐的熔解机理,材料表面的保护层会与熔盐反应而失去保护作用。若反应为阴离子与保护性氧化物的O2-的结合,则被称为碱性熔解;若反应帮助氧化物分解成阳离子和O2-,则被称为酸性熔解。在熔盐/合金界面,由于O在熔融Na2SO4中的熔解和扩散很小,此时氧分压低于平衡氧分压,因此可以发生反应(1),尽管反应类型(碱性或酸性熔解)不同,Na2O或SO3的消耗都会促进Na2SO4的分解。SO3在熔盐/合金界面分解为S和O2,促进了Na2SO4的分解,且Na2O在熔盐中的活度增加,与金属氧化物发生如下反应。

通过熔融Na2SO4中还原SO42-离子而产生富O2-氛围,由于Al2O3是典型的双性氧化物,其可以与O2-反应生成铝酸盐离子(AlO2-)。另一方面,TiO2通过酸性熔解导致热腐蚀。发生碱性熔解时,将降低熔盐中O2-的活性,因此可能会发生酸性熔解。

由于熔解过程的动力学受到熔融Na2SO4中离子迁移的限制,因此在熔融的Na2SO4中会产生浓度梯度,生成的AlO2-和Ti4+离子将从氧化物/熔盐界面扩散到熔盐/空气界面,此时熔盐的碱度较低,AlO2-和Ti4+离子与氧气反应重新生成相应的氧化物,形成无保护的、疏松多孔的腐蚀产物。

AlO2-释放出的O2-可以进一步增加熔盐的碱度,因此反应碱性和酸性的熔解反应不断重复。

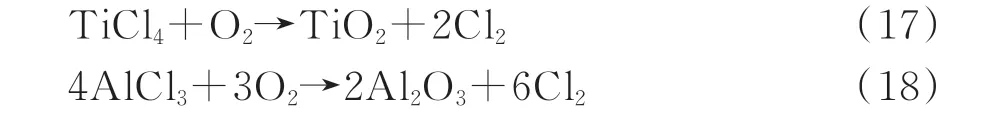

另一方面,在不同碱度条件下TiO2和Al2O3同时与熔融的Na2SO4接触,导致这两种氧化物的熔解反应被协同加速。这种“协同热腐蚀”效应反应,使得TiO2和Al2O3同时存在时的熔解速率较TiO2和Al2O3的单独熔解速率更快[22]。NaCl在含氧气氛的高温下,可与基体直接反应并生成Cl2,反应生成的Cl2在高温下也会渗入合金基体中,与基体发生反应形成易挥发的卤化物。

挥发性氯化物在外扩散过程中与氧气发生反应形成稳定性更高的氧化物,并再次产生Cl2,促使Ti和Al与Cl2的反应继续反复进行,该过程为腐蚀介质的“自维持反应”过程,导致合金的氧化过程被加速,生成疏松多孔和黏附性差的氧化膜。

然而,经过预氧化处理的Ti-48Al-2Nb-2Cr合金表面生成了一层致密的TiO2,在热腐蚀过程中不仅能够有效地阻止熔盐的渗入,而且能避免“协同热腐蚀”效应的发生,从而降低TiO2在熔盐中的热腐蚀速率,显著提高合金的抗热腐蚀能力。

3 结论

Ti-48Al-2Nb-2Cr合金在服役过程中表面沉积的盐会导致其面临严重的热腐蚀,引起合金性能迅速恶化。针对此问题,本文提出在合金服役之前通过空气预氧化处理获得连续的氧化膜,以提高其在服役过程中的热腐蚀性能。

(1)在900℃下对Ti-48Al-2Nb-2Cr合金预氧化处理20 h,可显著提高合金的抗热腐蚀性能。在700℃的Na2SO4(质量分数75%)+NaCl(质量分数25%)的混合盐中氧化100 h后,预氧化处理的Ti-48Al-2Nb-2Cr合金表面可形成与基体结合良好且致密的氧化层,PO-Ti-48Al-2Nb-2Cr合金氧化增重仅有0.47 mg·cm-2。

(2)预氧化可提高Ti-48Al-2Nb-2Cr合金的抗热腐蚀性能,主要是通过Ti-48Al-2Nb-2Cr合金的高温氧化动力学和热力学,优先在合金表面生成一层致密的TiO2层来实现。连续致密的TiO2层可有效阻止熔盐向基体内部的扩散,提供良好的抗热腐蚀效果。