电梯安装监督检验的工艺流程探讨

2023-01-14李继波

李继波 雷 瑞 何 杰

(成都市特种设备检验检测研究院 成都 610036)

TSG T7001—2009《电梯监督检验和定期检验规则——曳引与强制驱动电梯》(文中简称检规)规定了曳引与强制驱动电梯监督检验和定期检验的内容、要求和方法,却没有规定监督检验的工艺流程顺序[1]。检验人员在进行现场检验时,大多依据单位作业指导书和自己的检验习惯进行流程规划,完成检验。这种检验方式有以下2个明显的缺陷:1)个人的检验习惯未进行系统化的整理归纳,在检验中难免漏检;2)检验流程没有经过优化设计,检验效率不高。

近年来,该问题引起越来越多学者的注意和重视[2-3],提出了利用统筹法[4-5]、BPR理论[6]等方法进行检验流程重置和优化的案例,发现基于工位顺序进行检验比按照检规规程顺序进行检验效率更高[6]。但是,这些理论和案例却并未披露流程优化的具体内容。

本文以有机房电梯的安装监督检验为例,详细介绍一种基于检验工位的检验工艺流程。

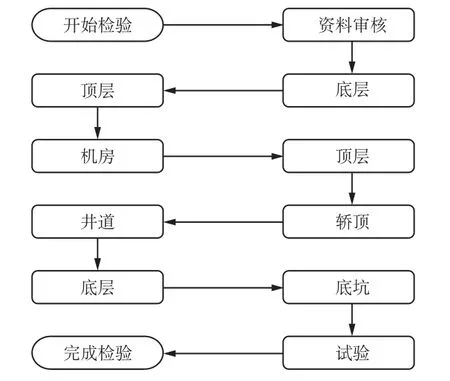

1 检验总体工艺流程

按照以下原则规划检验的总体工艺流程:

1)检验项目全覆盖;

2)试验项目在其余项目检验完成之后进行;

3)只有在平衡系数的检验结果为符合时,方可进行其他试验项目;

4)为保证检验安全,井道检验按照从上到下的顺序进行。

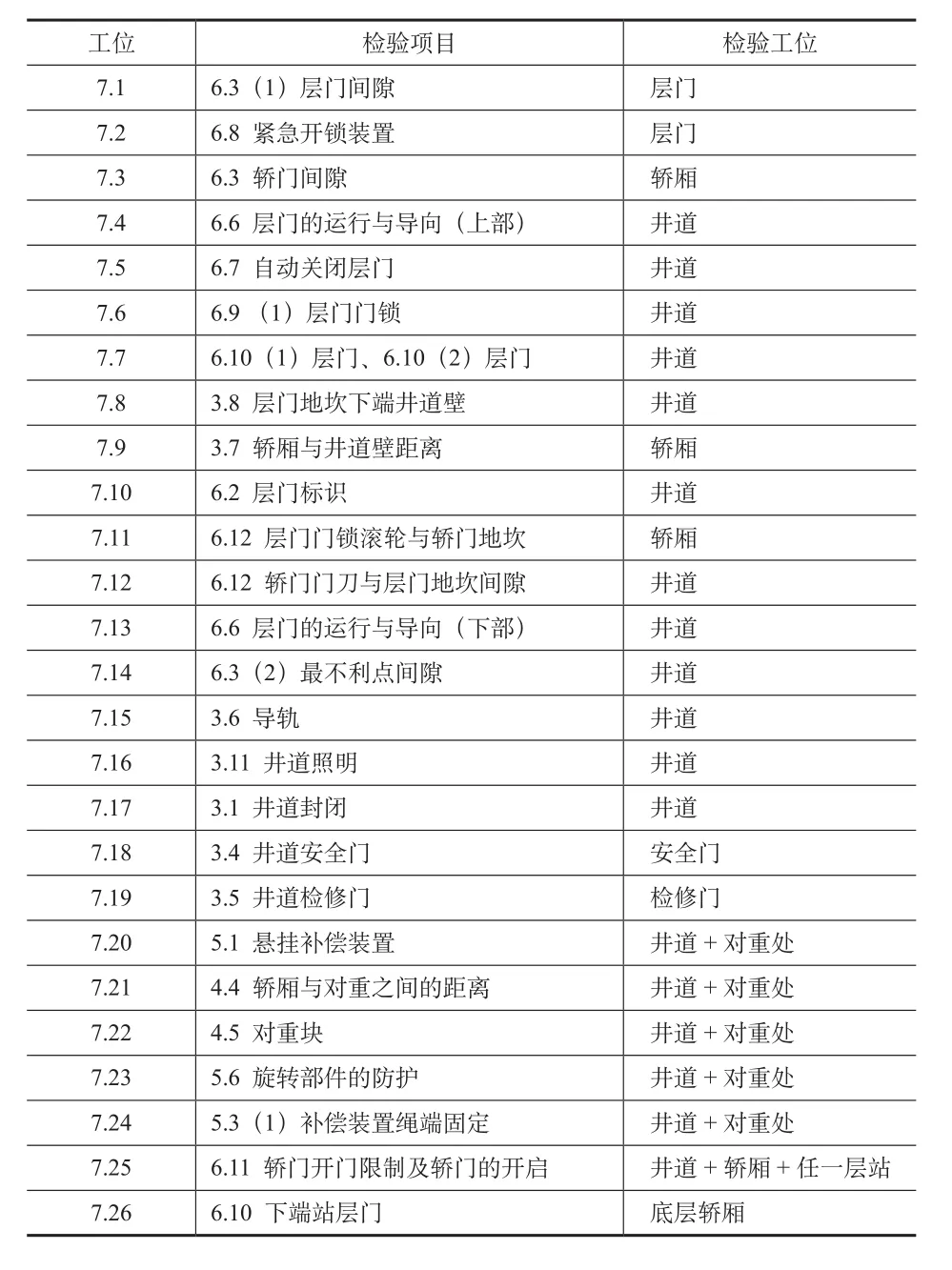

根据上述原则,确定总体检验工艺流程如图1所示。

图1 检验总体工艺流程图

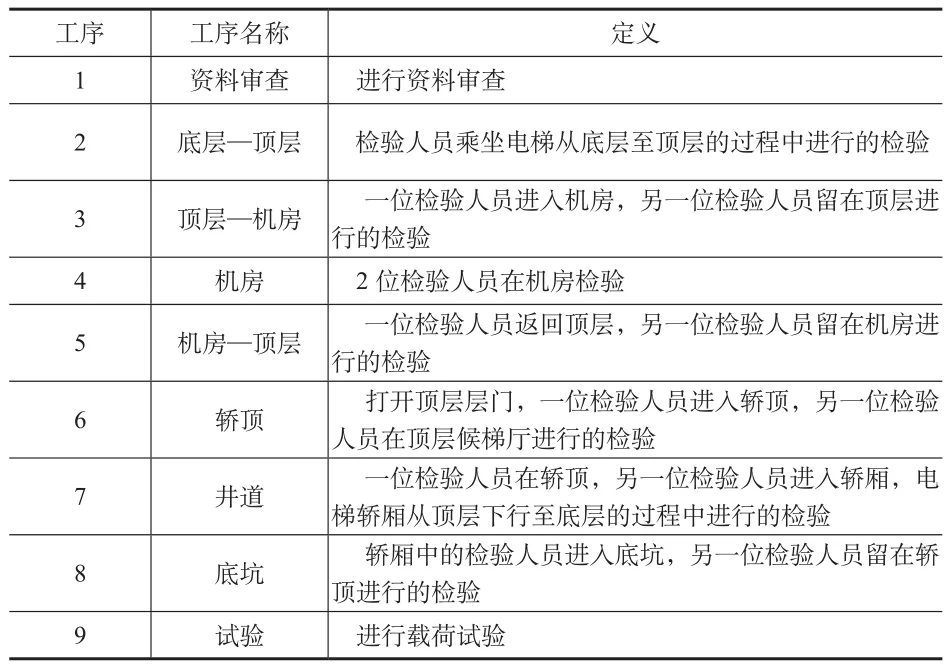

2 检验工序划分

根据总体工艺流程,将整个检验过程分为9个检验工序(见表1)。

表1 检验工序划分表

检验人员依据表1中工序顺序,从1号至9号依次进行检验。

3 按工序划分检验项目

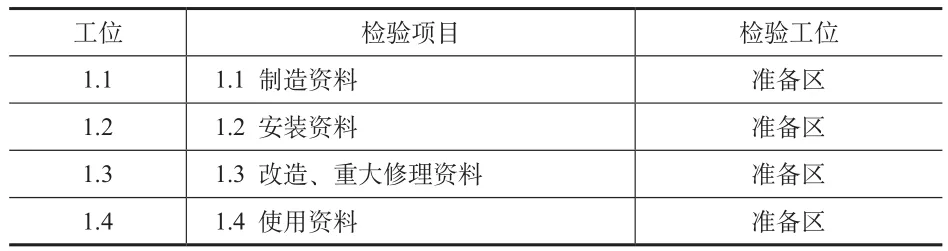

3.1 资料审查工序

该工序是指检验人员按照检规的要求对技术资料进行审查的工作过程(见表2)。

表2 资料审查检验项目

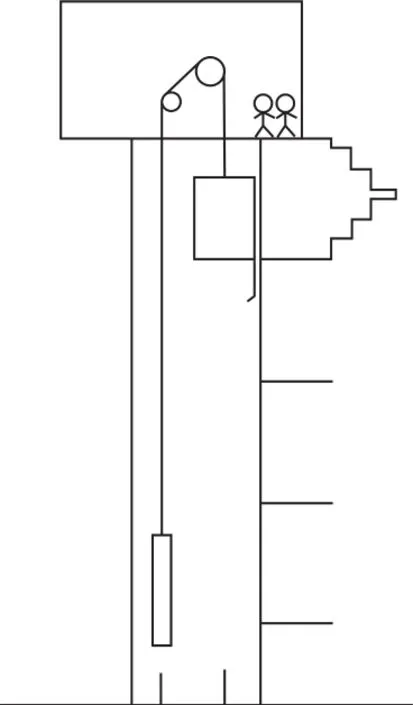

3.2 底层—顶层工序

该工序是指检验人员由底层(一般是1F)进入轿厢,并乘坐轿厢到达顶层的检验过程(如图2所示)。

图2 底层—顶层工序示意图

该工序的检验项目可以分为3类:

第1类,检验人员进入底层平层的轿厢中,立即进行的检验,表3中2.1~2.4工位。

第2类,在轿厢从底层上升至顶层的过程中,每个层站停靠时进行的检验,表3中2.5~2.6工位。

第3类,在轿厢从底层上升至顶层的过程中,都需要进行的检验,表3中2.7工位。

表3 底层—顶层检验项目

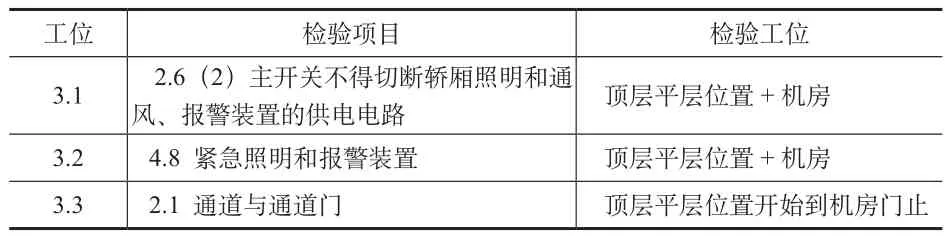

3.3 顶层—机房检验项目

该工序是指检验人员到达顶层后,一位检验人员进入机房,另一位检验人员仍然留在顶层候梯厅进行检验的工作过程(如图3所示)。

该工序的检验项目可以分为2类:

第1类,一位检验人员在机房操作,另一位检验人员在顶层确认的检验,表4中3.1~3.2工位。

第2类,检验人员由顶层平层区域行进至机房门进行的检验,表4中3.3工位。

表4 顶层—机房检验项目

3.4 机房检验项目

该工序是指2位检验人员都进入机房后,一起进行检验的工作过程(如图4所示)。

图4 机房工序示意图

该工序的检验项目可以分为2类:

第1类,检规2.2项至2.13项涉及的能在机房完成的检验,表5中4.1~4.12工位。

第2类,检规中其他需要在机房完成的检验,表5中4.13~4.14工位,包括:检规中的5.2端部固定(端部在机房的电梯)、5.6旋转部件的防护。

表5 机房检验项目

其中,特别的是:

1)工位4.5中,检规2.6(2)项只检验主开关不得切断机房照明和电源插座;主开关与轿厢照明和通风报警装置的供电电路关系在3.1工位已经检验;主开关与井道照明、轿顶与底坑的电源插座的关系在后续工位5.3、8.11检验。

2)工位4.7中,检规2.8(4)②项轿顶检修优先于紧急电动的内容在后续工位5.4检验。

3)工位4.7中,检规2.8(6)②项旁路时检修状态轿厢才能运行、听觉信号、闪烁灯以及③项在后续工位5.5检验。

4)工位4.14中,检规5.6旋转部件的防护在此只检验曳引轮、导向轮、限速器等在机房中的部件。

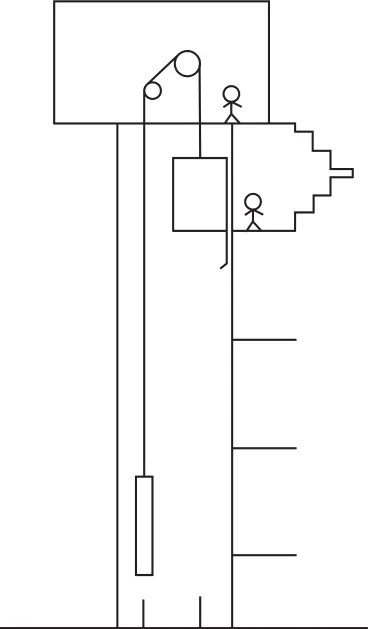

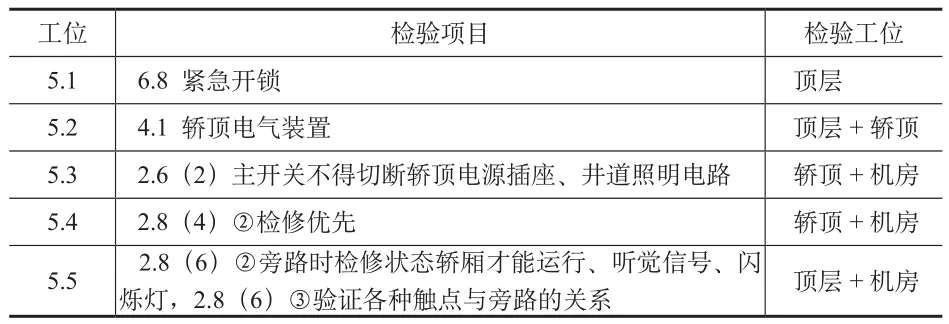

3.5 机房—顶层检验项目

该工序是指一位检验人员返回顶层,另一位检验人员留在机房,共同配合进行检验的工作过程(如图5所示)。

图5 机房—顶层工序示意图

该工序的检验项目可以分为2类:

第1类,检验人员进入轿顶,需要进行的检验工作,表6中5.1和5.2工位。

第2类,机房检验工序中遗留的检验项目,表6中5.3~5.5工位。

表6 机房—顶层检验项目

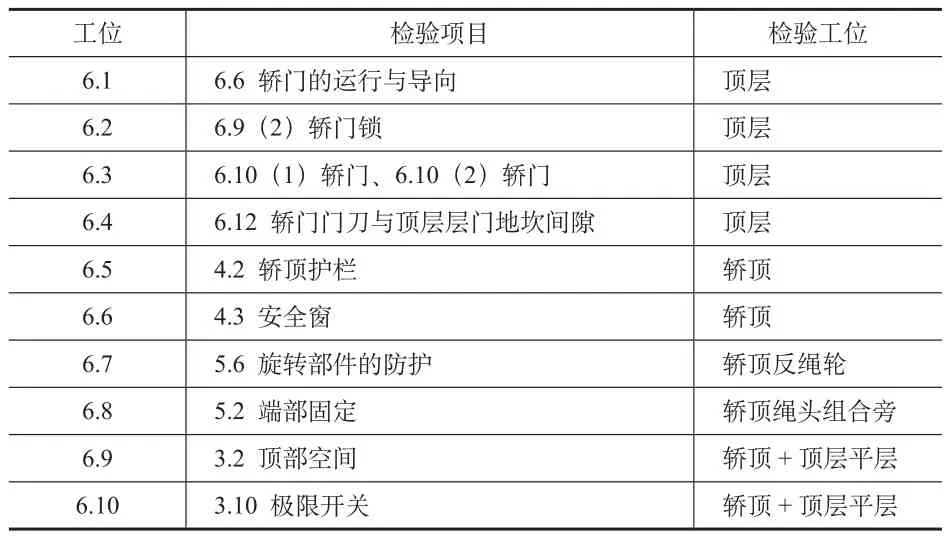

3.6 轿顶检验项目

该工序是指一位检验人员从顶层进入轿顶,另一位检验人员留在顶层层门处,共同配合进行检验的工作过程(如图6所示)。

图6 轿顶工序示意图

该工序的检验项目可以分为3类:

第1类,一位检验人员进入轿顶,另一位检验人员在顶层层门处,2人配合完成的检验项目,表7中6.1~6.4工位。

第2类,轿顶检验人员独自完成的检验项目,表7中6.5~6.8工位。

第3类,轿厢检修上行至顶层平层位置,轿顶检验人员完成的检验项目,表7中6.9~6.10工位。

表7 轿顶检验项目

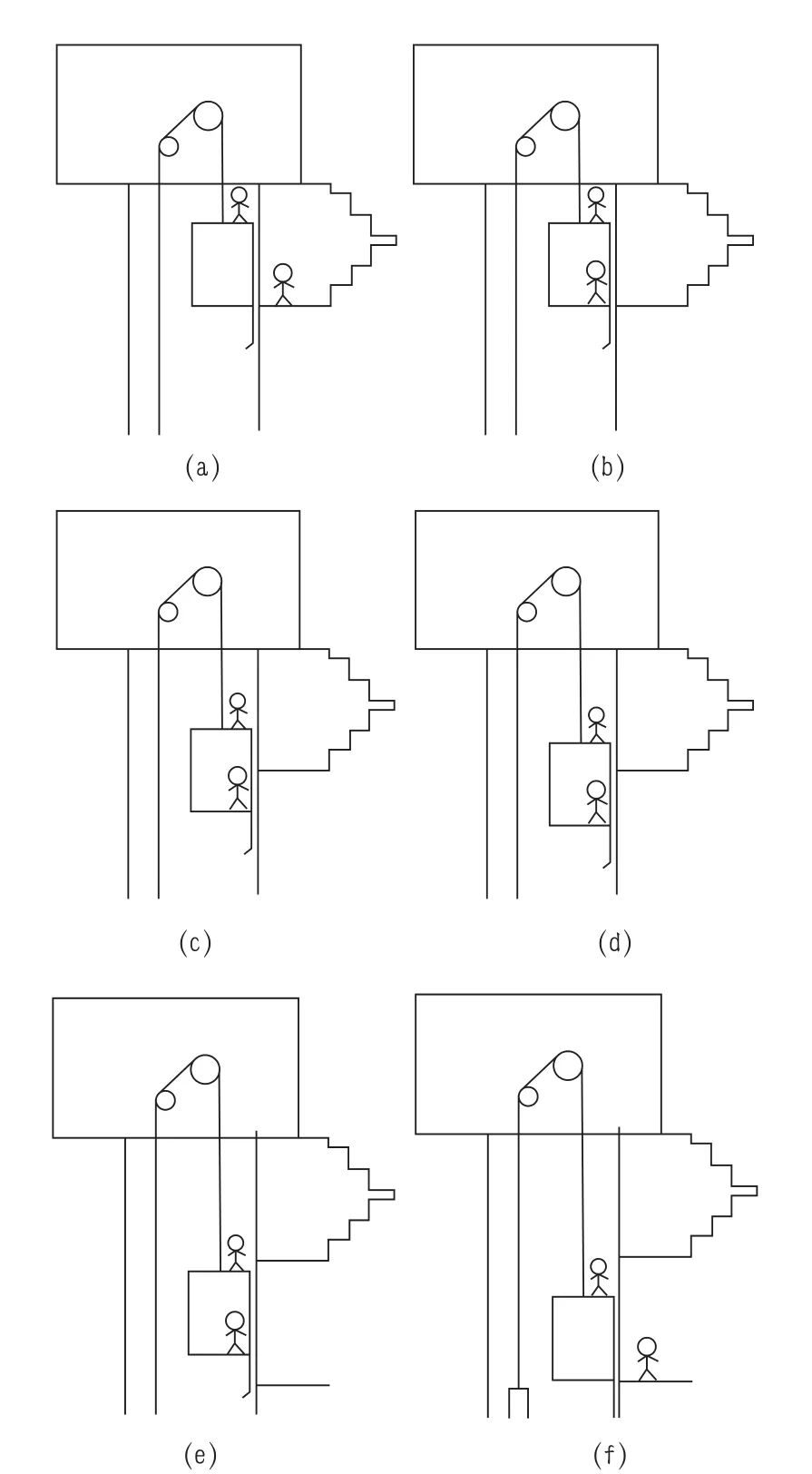

3.7 井道检验项目

该工序是指一位检验人员在轿顶,另一位检验人员从顶层开始,到进入轿厢,2人配合逐层往下检验至最底层层门为止的检验过程(如图7所示)。

图7 井道工序示意图

该工序的检验项目可以分为4类:

第1类,与层门相关或需要重复进行的检验项目,表8中7.1~7.17工位。该类检验工作需要从上到下逐层进行,但检规6.6、6.7、6.8、6.9、6.10相关项目至少抽取基站、端站及20%的其他层站进行检验。

第2类,与井道中特定部件相关的检验项目,表8中7.18~7.24工位。

第3类,与轿门相关的检验项目,表8中7.25工位,该项目在非顶层和非底层的其他层站,任选一层进行。

第4类,限定位置进行检验项目,表8中7.26工位,该项目只能由轿厢中的检验人员在底层进行。

表8 井道检验项目

层门的检验因内容繁多且需要2位检验人员相互配合完成,是检验工作中较容易漏项的地方。本文结合图8,介绍此工序安排的理由:

1)在轿顶检验项目完成后,检验人员的位置如图8(a)所示。此时,候梯厅的检验人员应检验层门间隙和紧急开锁装置2项。顶层的紧急开锁装置因在5.1工位已经检验,此时可以不检。涉及检验工位7.1~ 7.2。

2)检验人员进入轿厢,如图8(b)所示,检验轿门间隙。涉及检验工位7.3(注:该项无须重复检验)。

3)轿厢检修下行,如图8(c)所示,轿顶检验人员检验层门的运行与导向(上部)、自动关闭层门、层门门锁、副门锁;轿厢内检验人员检验层门地坎下端井道壁、轿厢与井道壁距离。涉及检验工位7.4~7.9。

4)轿厢继续检修下行,如图8(d)所示,轿顶检验人员检验层门标识;轿厢内检验人员检验次顶层层门门锁滚轮与轿门地坎间隙。涉及检验工位7.10~ 7.11。

轿厢继续检修下行,轿顶检验人员检验轿门门刀与顶层层门地坎间隙。涉及检验工位7.12。

5)轿厢继续检修下行,如图8(e)所示,轿顶检验人员检验层门的运行与导向(下部)、150 N施加在最不利点时层门间隙。涉及检验工位7.13~7.14。

6)轿厢继续检修下行,如图8(f)所示,轿厢检验人员打开轿门到达候梯厅,不断重复上述1)~5)步,直至检验完所有楼层。

图8 井道层门检验示意图

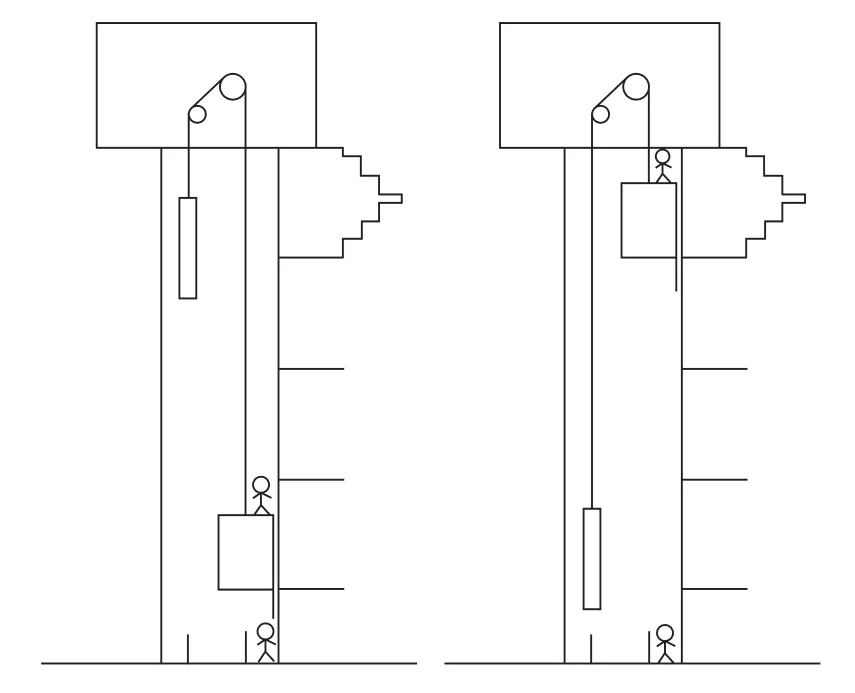

3.8 底坑检验项目

该工序是指一位检验人员在轿顶,另一位检验人员进入底坑,2人配合完成检验的过程(如图9所示)。

图9 井道工序示意图

该工序的检验项目可以分为4类:

第1类,轿厢位于底层平层位置以上,检验人员进入底坑即可完成的检验项目,表9中8.1~8.2工位。

第2类,轿厢在检修状态下下行至底层平层位置,完成的检验项目,表9中8.3~8.7工位。

第3类,轿厢在检修状态下上行至顶层平层位置,在此过程中完成的检验项目,表9中8.8~8.10工位。

第4类,检验人员再次进入机房,关闭主开关进行的检验项目,表9中8.11工位。

表9 底坑检验项目

3.9 试验检验项目

该工序是指进行试验以及和载荷项目相关的检验过程。

根据试验时载荷的增减,可将该工序的检验项目分为3类:

第1类,载荷逐渐增加进行的试验项目,表10中9.1~9.6工位。

第2类,载荷逐渐减小进行的试验项目,表10中9.7~9.9工位。

第3类,空载状态下进行的试验项目,表10中9.10~9.15工位。

表10 试验检验项目

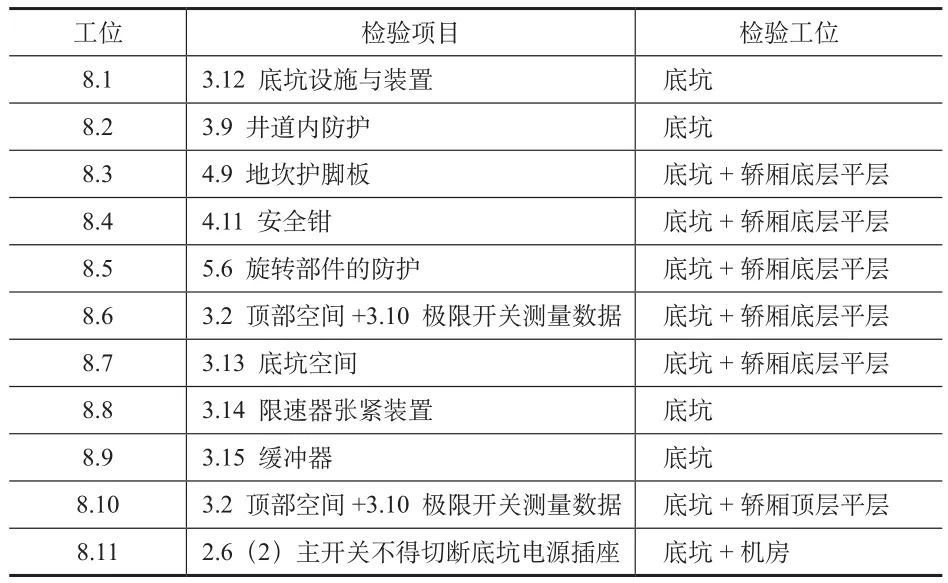

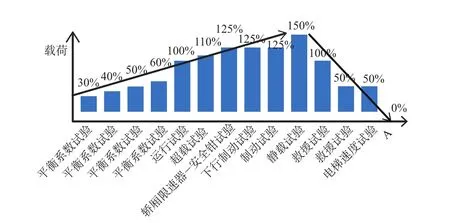

该工序重新调整了试验顺序,较好地规划了检验项目与试验载荷的关系,最大限度地减少了试验载荷的搬运次数,提高了检验效率。试验载荷增减的过程示意如图10所示。

图10 试验载荷增减的过程示意图

1)在试验载荷从30%增加到125%(或150%)的过程中,分别安排了平衡系数试验、满载运行试验、超载试验、轿厢限速器-安全钳试验、下行制动试验、制动试验以及静载试验。

2)在试验载荷从125%(或150%)减小至空载的过程中,分别安排了满载救援试验、半载救援试验、电梯速度试验以及所有空载试验。

该试验顺序既保证了检规规定的先进行平衡系数试验的要求,又避免了重复增减载荷的麻烦。

4 电子化原始记录的使用

近年来,随着无纸化检验工作的推进,越来越多的检验机构在检验工作中采用了电子化的原始记录。电子化的原始记录不再受限于原始记录的固定版式与顺序,在保证检验项目统一的同时,检验机构可以根据机构作业指导书的要求,按照符合现场检验需求的顺序,重新编排原始记录中检验项目的先后顺序;检验机构甚至可以根据不同检验人员的检验习惯,为检验人员定制不同检验顺序的原始记录,以方便检验人员的检验工作。

5 结束语

本文提出的电梯监督检验工艺流程,经过笔者反复实践验证,是一种可行的工艺流程,具有以下特点:

1)检验项目全覆盖,保证检验人员的检验工作不发生漏检事故;

2)充分尊重检规要求,将平衡系数试验放在所有试验之前进行;

3)最大限度地减少检验的重复路径,避免检验人员的无效跑动;

4)充分利用载荷在增加和减小的过程中存在的检验节点,安排检验项目,最大限度地减少载荷搬运人员的工作量。

受限于笔者的检验水平和能力,该工艺流程还未达到最优。在今后的工作中,将依托无纸化检验工作,利用先进的统筹优化工具,充分实践和调整,使该工艺流程趋于完善。