一起汽轮发电机转子匝间绝缘恶化的监测、诊断与处理

2023-01-14王展宏

金 泱,黄 捷,庞 雷,王 新,王展宏,钱 坤

(1.浙江浙能技术研究院有限公司,浙江 杭州 311121;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 311121;3.浙江浙能乐清发电有限责任公司,浙江 温州 325609)

0 引 言

转子匝间短路故障是发电机常见的故障之一[1-5]。发电机出现匝间短路故障时其症状并不明显,若不能及时发现则会引起转子振动加剧,转子本体磁化,线圈过热变形等异常现象,严重时甚至会造成转子烧损事故,造成巨大的经济损失[6-11]。

极间电压法和线圈电压法是两种常用的转子匝间绝缘诊断方法,对识别转子匝间绝缘金属性短路有着较高的准确性及灵敏度。但其试验条件较为苛刻,且不具备识别转子匝间非金属短路的能力,无法监测转子匝间绝缘的发展趋势。重复脉冲(RSO)法相较于上述两种方法具有更高的灵敏度。目前对于RSO法在转子非金属性匝间短路诊断中的应用报道较少,且尚未见到RSO法在监测转子匝间绝缘中的应用。本文通过一起转子匝间绝缘老化实例,论证了RSO法在诊断转子非金属性匝间短路及监测转子匝间绝缘发展趋势的有效性。

1 RSO原理

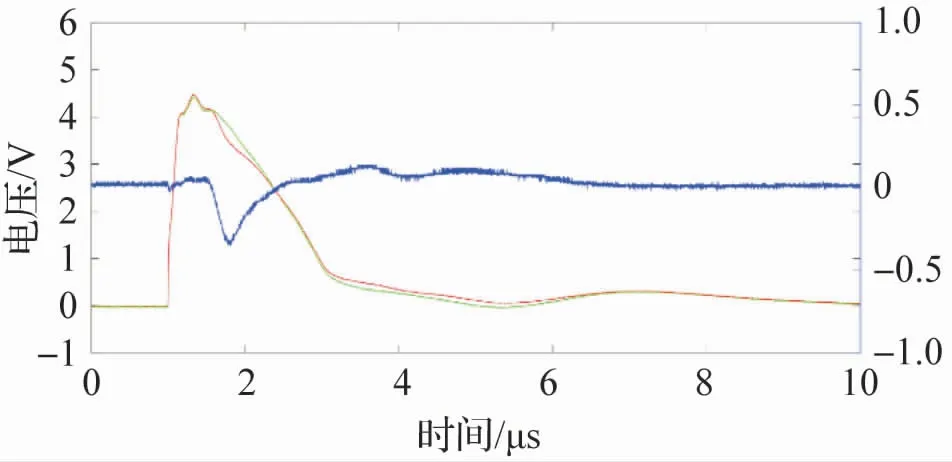

RSO试验的基本原理是在转子绕组的两端同时注入脉冲信号,即前沿陡峭的低电压脉冲,通过分析注入点脉冲信号与反射波的叠加波形来判断转子绕组是否存在匝间短路故障。

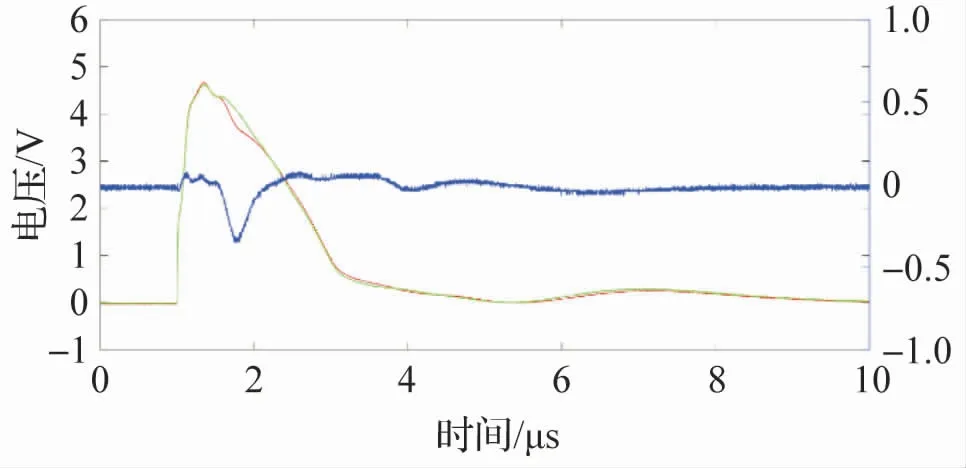

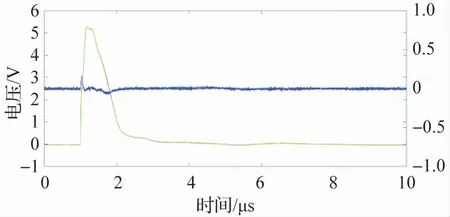

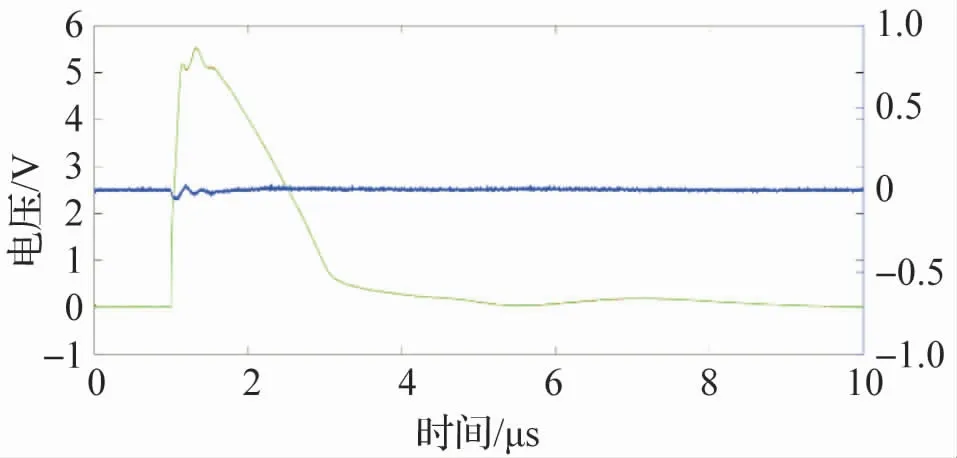

RSO试验的试验波形如图1所示,图中红色和绿色曲线分别为转子正负极注入脉冲信号后采集得到的注入信号与反射信号叠加得到的波形,蓝色曲线为转子正负极波形相减后得到的特征波形。转子匝间绝缘正常时,转子正极与负极波形重合度高,特征波形近似为一条直线。转子匝间绝缘异常时,转子正极与负极波形不重合,特征波形中出现幅值较大的尖峰。

图1 2019年10月RSO试验波形图

2 机组概况

某电厂3号发电机型号为QFSN-660-2,转子匝间绝缘为单层绝缘无缝拼接形式,由某设备厂2008年11月出产,2010年3月投运。

2019年10月机组C修时,技术人员在该发电机转子RSO试验中发现该次试验波形有明显的尖峰异常情况,如图1所指示,蓝色的特征波形曲线峰值达到0.3 V,超过了制造厂0.2 V的标准。

3 现场检查及试验

RSO试验异常后,打开定子励侧上端盖对转子表面进行目视检查,发现转子励侧端部有多处黄粉(见图2与图3)。

图2 2019年10月转子端部黄粉1

图3 2019年10月转子端部黄粉2

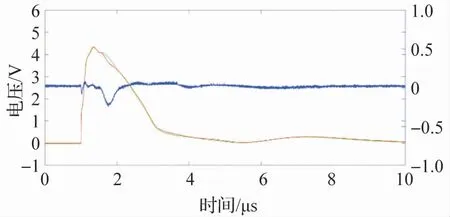

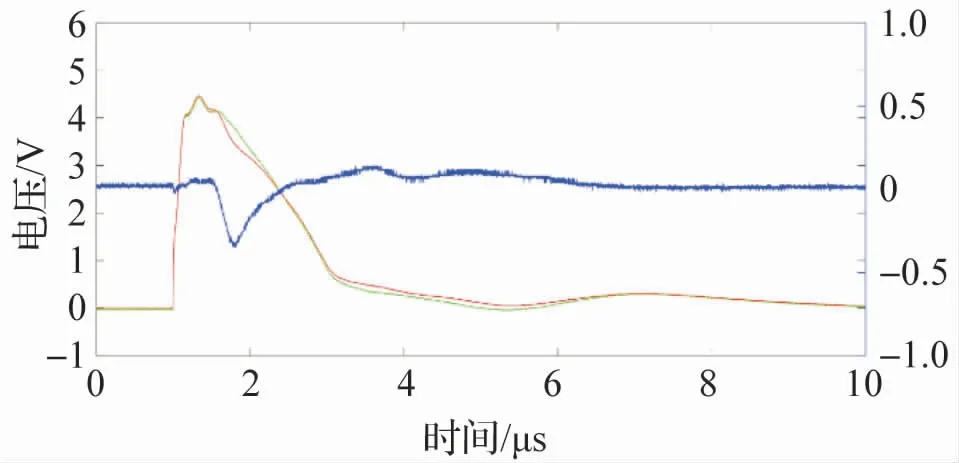

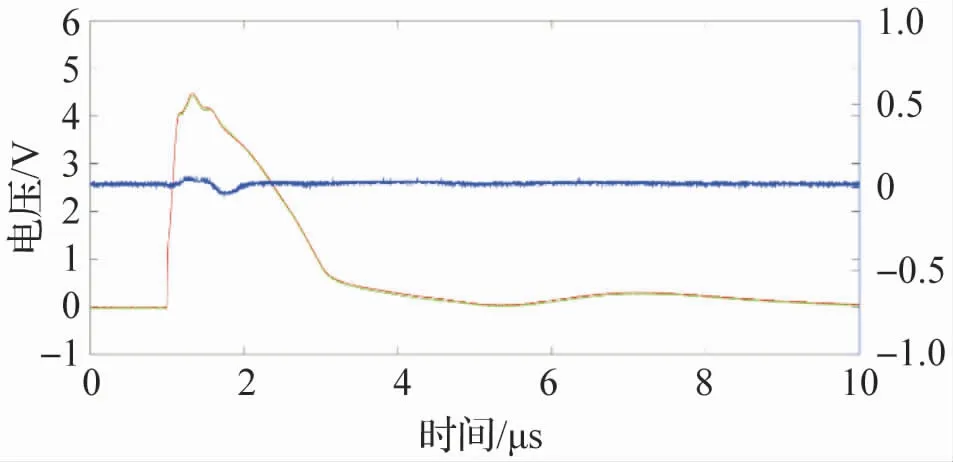

将该发电机转子从膛内抽出后进行RSO试验复测,试验结果如图4所示,特征波形曲线与膛内基本一致,特征波形峰值为0.28 V。该转子在之前的检修过程中模拟过匝间短路RSO波形,图5为转子正常时模拟内环4槽匝间短路得到的RSO波形图。对比图4和图5可知,两次试验RSO波形相似度极高。对该转子外环4槽进行补偿短路试验,得到的试验波形如图6所示,可以发现原先特征波形向下的波峰被补偿,补偿后特征波形峰值为0.05 V。综上所述可以推测该转子内环4槽线圈层间绝缘存在隐患。

图4 2019年10月RSO试验复测波形图

图5 内环4槽模拟匝间短路RSO波形

图6 外环4槽补偿短路RSO波形

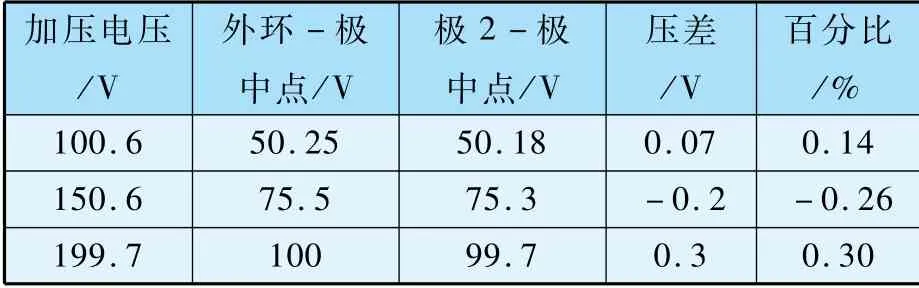

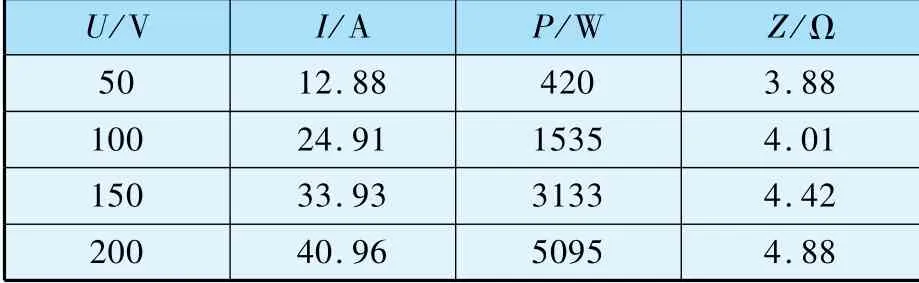

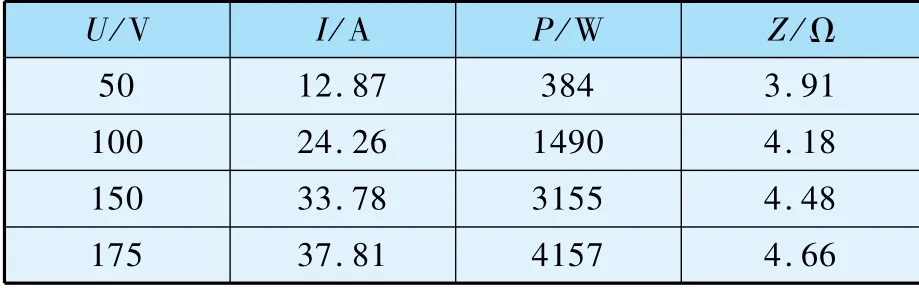

为验证该转子匝间绝缘是否存在异常,分别对该转子进行了极间电压测试和线圈电压测试(加压200 V),试验结果如表1、表2所示。根据试验结果可知,极间电压法和线圈电压法两极及各线圈之间电压差值百分比均未超过3%,符合相应标准中的要求。

表1 2019年10月极间电压试验结果

表2 2019年10月线圈电压试验结果

4 转子绝缘评估

4.1 转子历年试验及检查情况

该台发电机曾于2017年5月遭受冲击,发生失磁异步振荡。受冲击后对该发电机转子进行了RSO试验,试验结果如图7所示,特征波形峰值为0.04V(脉冲波形起始阶段的波峰为干扰),转子匝间绝缘未受冲击影响,绝缘正常。

图7 2017年RSO试验波形图

该转子在2018年3月发电机检修时,已出现过转子励侧端部两处有黄粉的现象(见图8和图9),且出现位置与2019年相似。同时期转子RSO试验波形如图10所示,特征波形峰值为0.12 V,相较2017年有所增加,但未超警戒值,转子匝间绝缘正常。

图8 2018年3月转子端部黄粉1

图9 2018年5月转子端部黄粉2

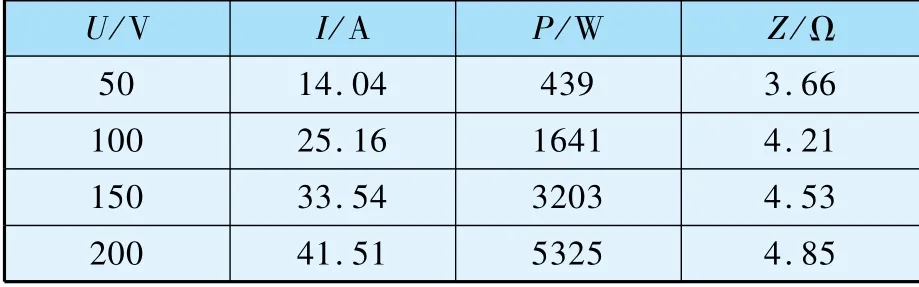

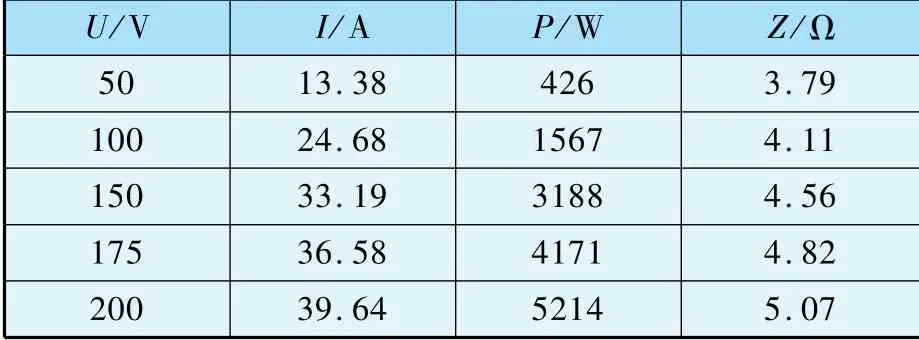

表3至表6为该转子历年来交流阻抗试验数据,通过对比可知转子在膛外时,2018年功率损耗相较2011年未增加,交流阻抗最多下降1.1%。转子在膛内时2019年功率损耗相较2013年最多增加2.3%,交流阻抗最多下降2.3%。以上数据均在相应标准规定范围之内。

表3 2011年转子交流阻抗试验数据(膛外)

表6 2019年转子交流阻抗试验数据(膛内)

表4 2013年转子交流阻抗试验数据(膛内)

表5 2018年转子交流阻抗试验数据(膛外)

4.2 转子匝间绝缘情况评估

对比图1、图7、图10可以发现,2018年RSO试验结果正常,但相较于2017年特征波形同一位置峰值已由0.04 V增加至0.12 V,至2019年检测时,该位置特征波形峰值已增加至0.3 V,结合图5和图6可知,在该发电机运行期间内环4号线圈匝间绝缘逐年下降。但该转子历年交流阻抗变化率、极间电压压差和线圈电压压差均在合理范围,可以判断该转子虽然内环4号线圈匝间绝缘下降,但还未发生金属性匝间短路。结合该转子两次检修期间端部黄粉现象,可以推测该发电机遭受冲击后,可能引起该转子单层匝间绝缘局部过热,转子相关绝缘垫块存在松动摩擦情况,造成转子匝间绝缘性能下降,最终造成转子匝间高阻性短路。

该发电机此前运行时转子暂无接地报警,相关电气参数正常,发电机侧的6号、7号、8号轴振均在正常范围之内,因此该发电机继续运行,待下次检修时间充裕时将该转子返厂修复,并进行绝缘升级。在转子返厂检修前,该发电机应监督运行,重点关注轴承振动、励磁电流、油氢差压等重要参数的变化情况。

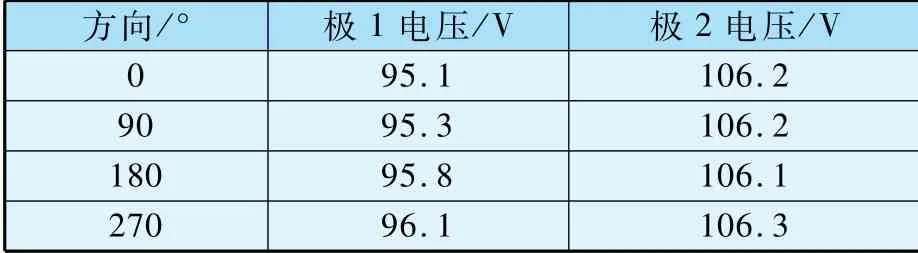

5 转子返厂修复及故障原因解析

该转子于2021年10月返回发电机厂修复,解体前对该转子进行了RSO试验、极间电压及绝缘电阻测试。500 V下绝缘电阻为1000 MΩ,符合制造厂要求。RSO试验波形如图11所示,试验波形存在明显的不重合现象,特征波形峰值为0.307 V,且根据波形不重合位置分析,故障点位于内环4号线圈,与2019年判断一致。根据表7四个方向的极间电压试验数据可知,该转子两极电压不平衡,两极电压差最小已达9.5%,超过标准规定的3%,参考2019年极间电压试验结果,可以推断在发现匝间绝缘隐患至转子检修返厂的运行过程中,该转子已由高阻性匝短路发展成为金属性匝间短路。

图11 解体前RSO试验波形图

表7 转子返厂后极间电压试验结果

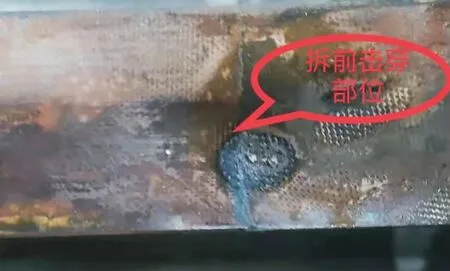

转子解体后发现转子护环内部有油污,通风隔板处有大量异物,端部垫块与线圈间存在大量油污混合的异物。同时在线圈绝缘清理过程中发现故障点,该故障点位于汽端内环4号线圈从上往下第一、二匝间,与2019年判断结果一致。该处线圈匝间绝缘层拼缝处已碳化,且在线圈表面留下对应痕迹,如图12、图13所示。

图12 转子线圈层间绝缘击穿位置

图13 转子线圈绝缘击穿位置

根据转子解体结果,造成转子线圈匝间绝缘击穿可能性较大的原因是机组运行时,发电机汽励端可能均伴随漏油,污染物在发电机通风循环的作用下,在转子端部绝缘拼缝处堆积,造成匝间绝缘磨损,导致匝间绝缘削弱,随着运行时间的积累,线圈匝间绝缘电阻逐渐降低,匝间绝缘损坏加剧,从而引发线圈匝间击穿。另外,转子线圈在励磁电流的作用下发热引起匝间绝缘老化,加快转子匝间短路形成的过程。

该转子返厂后彻底清理了转轴和线圈,并修复了故障点,同时将转子线圈匝间绝缘升级为无缝拼接结构,以降低拼缝处因积灰、积油后发展成匝间短路的可能性。转子修复后RSO试验波形图如图14所示,特征波形曲线中的异常波峰已消失。

图14 修复后RSO试验波形图

6 结 论

通过跟踪该起转子匝间绝缘逐渐劣化、试验分析及返厂修理的过程,本文得出了如下结论:

(1)定期进行RSO试验能够有效监测并判断转子匝间绝缘的恶化发展趋势。

(2)相较于极间电压法、线圈电压法和转子交流阻抗法,RSO法具有更高的匝间绝缘检测灵敏度,能够在转子匝间短路早期发现转子匝间的绝缘隐患。

(3)转子匝间绝缘存在隐患,发电机继续监督运行时应重点关注轴承振动、励磁电流、油氢差压等重要参数的变化情况,具备检修机会时及时返厂修复。

(4)发电机汽励两端漏油易导致发电机转子匝间绝缘强度逐渐下降,因此在机组运行期间需控制好油氢差压,防止密封油向发电机内部渗漏。