西藏高海拔碾压混凝土筑坝温控防裂技术与实践

2023-01-13姜顺宏

姜顺宏 熊 涛

(1.中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081;2.中国水利水电第九工程局有限公司,贵州 贵阳 550081)

自20世纪80年代起,碾压混凝土筑坝技术因其造价低、工期短等优势在中国得到广泛研究和快速推广,但至今碾压混凝土坝的温控防裂仍是坝工界研究的重要课题。

虽然从20世纪30年代开始,碾压混凝土坝的温控防裂就已经发展并形成一整套的理论体系,但国内外仍然存在“无坝不裂”的现象[1]。大体积碾压混凝土裂缝产生的原因:一是内外温差大使混凝土内部产生压应力,表面产生拉应力,产生温度裂缝;二是外界的湿度降低加速了混凝土的干缩,导致混凝土干缩裂缝的产生[2]。乌东德水电站与丰满水电站大坝针对温控防裂采取了智能通水温控系统,取得了良好的效果,保证了工程质量[3-4]。溪洛渡水电站、拉西瓦水电站、小湾水电站以及龙滩水电站大坝针对工程气候条件,通过一系列的控温控湿措施的研究,避免了危害性裂缝的发生[5-8],三峡大坝提出并应用“个性化”通水冷却方案,混凝土施工监控实施天气预警、温度控制预警及间歇期预警制度,以及细化的综合防裂措施,取得了显著成效[9]。

大古水电站地处高海拔干冷河谷地区,气候条件恶劣,大坝温控防裂难度更大,技术措施及手段更需要有针对性。

1 工程概况

大古水电站位于西藏自治区山南地区桑日县境内,为Ⅱ等大(2)型工程,以发电为主,水库正常蓄水位3447.00m,相应库容0.5528亿m3,电站坝址控制流域面积15.74万km2。多年平均流量1010m3/s,电站装机容量660MW。电站枢纽建筑物由挡水建筑物、泄洪消能建筑物、引水发电系统及升压站等组成。拦河坝为碾压混凝土重力坝,共有17个坝段,坝体为全断面碾压混凝土,上游防渗采取变态混凝土+二级配碾压混凝土防渗,防渗区从下至上厚度依次为5m、3.5m、2m。坝顶高程3451.00m,最大坝高117m,坝顶长385m,大坝碾压混凝土93.7万m3,常态混凝土50.5万m3[10]。

2 坝址气候特征

本工程位于青藏高原气候区,基本特性为气温低、空气稀薄、紊乱强风、气候干燥、昼夜温差大、太阳辐射强烈(>1500W/m2)。每年11月至次年4月为旱季,5—10月为雨季。本地区多年平均气温9.3℃,极端最高、最低气温分别为32.5℃和-16.6℃。多年平均降水量527.4mm,多年平均蒸发量为2084.1mm,多年平均相对湿度为51%。最低相对湿度不足10%,多年平均气压为685.5hPa,历年最大定时风速为19.0m/s,多年平均日照时数为2605.7h,历年最大冻土深度为19cm[11]。

3 高海拔碾压混凝土筑坝面临温控防裂的挑战

坝址所在地气候条件对坝体的温控防裂极为不利。主要体现如下: ⓐ新浇混凝土外表面受太阳强辐射、大风、干燥的气候特点影响,表面水分散失极快,易在混凝土表面形成拉应力,从而引起混凝土开裂,导致表面干缩裂缝;ⓑ新浇混凝土水分蒸发快,产生体积收缩时受老混凝土面的约束,易产生裂缝;ⓒ昼夜温差大,且温度骤降频率高,混凝土在达到设计强度指标之前,水化温升温降阶段,内部温度高,导致内外温差较大,易导致温度裂缝发生。

为确保工程质量,从混凝土配合比、原材料、通水冷却、运输及浇筑过程温度回升控制措施、坝面保温保湿、越冬保温等整个工序,开展温控防裂关键技术研究,总结出适合高海拔地区的温控防裂技术。

4 温控防裂设计控制标准

大坝碾压混凝土温控防裂设计技术要求如下:

a.大坝准稳定温度:10℃。

b.入仓温度:控制不超过12℃。

c.基础容许温差ΔT:强约束区小于12℃,弱约束区小于14.5℃。

d.新老混凝土温控标准:碾压混凝土不大于13℃。老混凝土面以上新浇混凝土应短间歇均匀连续上升,避免再次出现老混凝土。

e.坝体碾压混凝土内外温差:控制不超过16℃。

f.设计容许最高温度:碾压混凝土容许最高温度[Tmax]:强约束区不大于22℃,弱约束区不大于25℃,自由区不大于28℃。

5 温控防裂技术

根据裂缝成因,针对本地区特殊气候条件,大坝温控防裂主要从以下几方面进行控制。

5.1 混凝土配合比

根据浇筑时段、气候条件及原材料性能参数确定混凝土的原材组成比例,优化混凝土配合比,配制出抗裂能力高、水化热相对低、最优VC值和良好可碾性、泛浆性的混凝土。

a.采用中热硅酸盐水泥:放缓混凝土早期的强度增长速度,利于混凝土内部温度的控制。

b.龄期:采用90天设计龄期。

c.加大粉煤灰掺量:在保证混凝土强度的前提下最大程度加大粉煤灰的掺量,降低混凝土绝热温升。

d.VC值:碾压混凝土VC值极易受高海拔地区特有的强日照、低气压、昼夜大温差、干燥、大风等环境影响。对于VC值控制不能以同一个标准对待,而应随每天各个不同时段的温度、湿度、日照、风速等条件进行动态调整。从2019年总结数据看,早晨和夜晚温度相对较低,湿度较高,仓面VC值宜控制在1~2s;当午后气温不低于25℃,且受太阳直射时,仓面VC值损失较快,在初凝时间变短的情况下,VC值宜控制在0~3s。仓面施工按照不陷碾,VC值取小值的原则控制。

e.坍落度:常态混凝土宜采用低坍落度,以降低胶凝材料用量。

f.变态混凝土:采用机拌变态工艺取代人工加浆工艺,避免人工加浆容易导致过量从而带来混凝土水化热增加,同时更有利于防渗区变态混凝土层间结合质量。

g.石粉含量:最佳石粉含量为20%,宜将石粉含量控制在20%±2%。

本工程采用的碾压混凝土配合比和每方材料用量见表1~表2。

表1 碾压混凝土配合比

表2 每方材料用量 单位:kg/m3

5.2 原材料及半成品温控措施

a.成品料仓(粗细骨料)均采取遮阳保温措施,堆高均大于6m,采用地笼取料,以减小骨料温度受昼夜温差及极端天气情况的影响,低温季节不至于冻结、堆料中下部骨料温度不低于3℃。

b.增加砂的脱水时间,减少砂含水率,以便于能够多加冰或制冷水。

c.混凝土拌和加冰或加制冷水。粗骨料、砂、加冰量是影响混凝土出机口温度的主要因素。根据2019年的数据统计,粗骨料或砂温度上升1.0℃,碾压混凝土温度上升0.30~0.52℃;每加1.0kg冰,碾压混凝土温度降0.17~0.20℃。因此在混凝土生产过程中,需严格控制好粗骨料的风冷效果,尽量加冰或加制冷水。

5.3 运输过程中温度回升控制

a.选择合理的入仓方式,减少转运。本工程坝体2/3的碾压混凝土均采用自卸汽车直接入仓,确保入仓强度的同时减少了温度回升[12]。

b.运输道路宜采用双车道,不具备双车道入仓条件的在合适位置设置错车道并安排专人调度指挥,以提高混凝土运输车辆的效率,缩短混凝土运输及等待卸料时间[12]。

c.自卸汽车、管道等混凝土运输设备全部采取在外壁贴3cm厚橡塑海绵进行保温,混凝土运输自卸车顶部加设保温活动式遮阳棚。

d.拌和站至碾压混凝土仓面运输距离不超过1.6km。

通过以上措施,出机口温度至入仓温度的回升能够控制在2℃以内。

5.4 浇筑过程中温度回升控制

a.入仓后及时进行摊铺、碾压,充分提高混凝土浇筑强度,最大限度地缩短层间间隔时间。碾压混凝土层间间隔时间控制在6h内,高温季节通过合理分仓,减小仓面面积,将坝段分成若干块进行平层铺筑法施工,层间间隔时间控制在4h内。

b.碾压后的条带(包括振捣完成的变态混凝土),及时采用浅色彩条布或薄膜覆盖进行保温保湿,在下一层混凝土覆盖前才允许揭开。

c.制造仓面小气候,采用喷雾机、冲毛机对仓面进行喷雾,形成局部小气候,对已完成碾压进行覆盖的区域同样要进行喷雾。

d.大坝悬臂翻升钢模板背部粘贴10cm厚聚苯乙烯板进行模板保温。

e.大坝地处峡谷,强日照发生在下午时段,因此冷却水管在夜间或者上午铺设,避开下午高温及太阳直射时段施工冷却水管层碾压混凝土,冷却水管层高布置可在设计布置高程上下30cm进行调整。

通过以上措施,入仓温度至浇筑温度的回升能够控制在2℃以内。

5.5 混凝土成型后保温保湿

a.表面覆盖保湿、洒水降温。混凝土浇筑完毕后,混凝土表面采用土工布、彩条布或塑料薄膜进行洒水覆盖养护,使混凝土表面保持长时间湿润,且在高温季节起到很好的散热效果。

b.立面养护。拆模选择在白天高温时段进行,拆模一块区域,保温保湿工艺及时跟进。坝体横缝面拆模后采用橡塑海绵保温,根据坝体上升情况,下一仓面浇筑前才能沿高程逐段拆除。上下游立面养护结合越冬保温措施一次成型。

大坝混凝土保温原设计为粘贴聚苯乙烯保温板,受强风影响,聚苯乙烯板存在脱落现象,同时粘贴的苯乙烯板中间不可避免地存在缝隙,导致在太阳辐射及强风的作用下,混凝土表面极易失水干燥,使保温保湿效果变差。

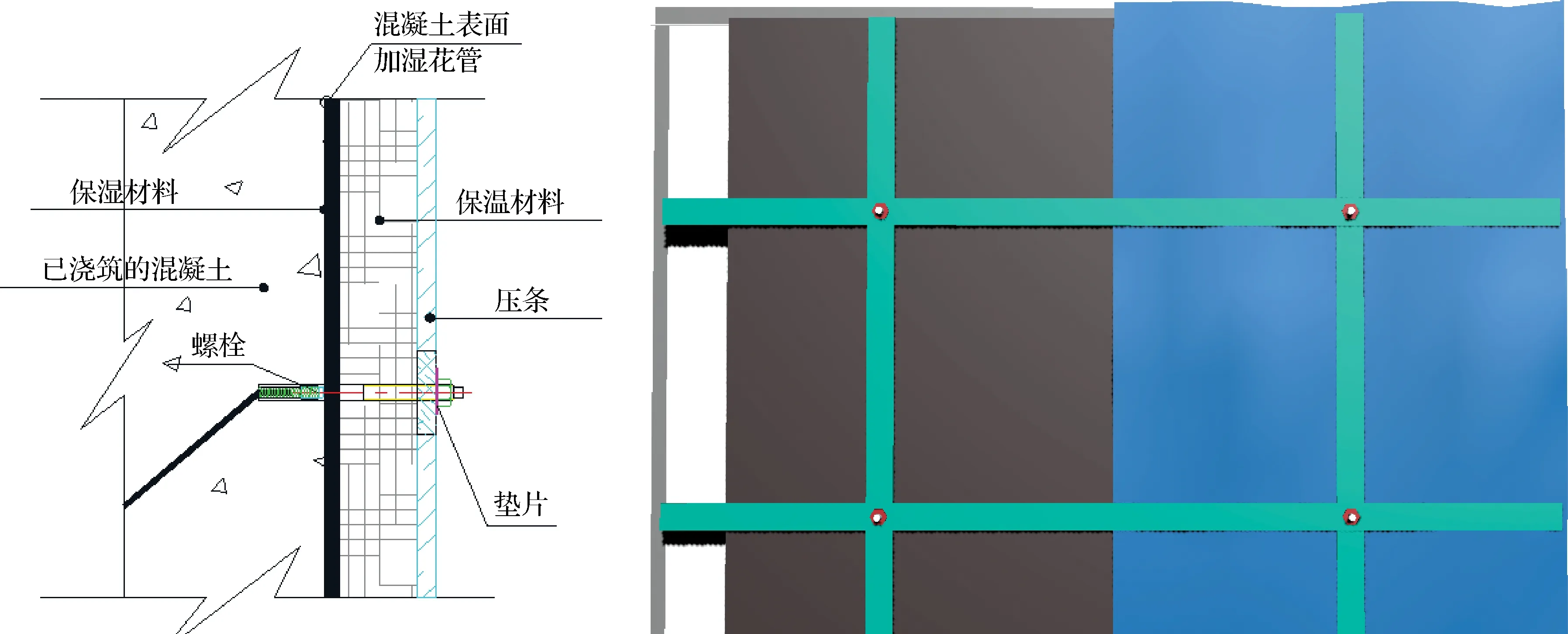

通过保温保湿工艺试验对比,创新出新型压条式保温保湿工艺(见图1):喷水花管+PC薄膜+橡塑海绵+三防布+定制压条+螺栓固定,同时验证了该工艺具有以下优点:

a.该工艺的保温保湿效果满足设计要求,能够保证混凝土内外温差不大于16℃,混凝土表面湿度可达到95%以上,确保了混凝土表面保温保湿效果,有效避免了混凝土表面温度裂缝及干缩裂缝的发生。

b.该工艺的保温保湿材料均属于柔性材料,能够搭接;且采用压条及螺栓固定,强风条件下也不会导致脱落;拆除后无胶水附着物,外观美观,不需要对坝面二次清理;各部件材料回收方便,能够二次利用,实现节能环保。压条式保温保湿工艺见图1。

图1 压条式保温保湿工艺示意图

5.6 智能通水冷却,降低混凝土内部温度

冷却用水水池及干支管均采用3cm厚橡塑海绵保温材料包裹,采用雪山融水作为坝体冷却用水,雪山融水高温季节水温5~10℃,低温季节水温1~5℃,大坝在越冬期间气温达到0℃以下时,停止通水。

在冷却水管铺设时,在坝后设置预留键槽与预埋PPR管(见图2),可保证通水过程不受施工干扰,在水管铺设之后第一时间实现通水,而后利用智能温控系统对大坝混凝土进行智能通水,通过削弱碾压混凝土强度增长的温度峰值来实现大坝温控防裂。

图2 预留键槽实施效果

对上下游变态混凝土区域的冷却水管进行适当的加密。

根据系统内部降温速率评价信息,降温速率整体控制较好,整体控制在0.3~0.5℃/d内,见图3。且根据内部温度计监测统计成果,总体合格率达90%以上。

图3 2019年12号坝段高程3363.80m智能温控效果监测情况

5.7 越冬保温

混凝土在冬歇期(12月至次年2月)暂停施工,对越冬保温材料按照坝体上游下游表面、坝体侧面、坝体长间歇面、坝体孔洞,根据气候特征及保温要求进行措施划分,并与技术要求措施进行对比,见表3。

表3 越冬保温措施与原技术要求对比

三防布主要功能为防止大风、降雨、降雪融水进入坝体内,同时具备防火功能,避免工区火灾事故的发生。

表面压重:由于低温季节峡谷风大,保温保湿材料容易被风掀开,影响保温保湿效果,故将脚手架管和扣件连接成整体形成2m×2m的网格状,该压重方式安装和拆除方便。

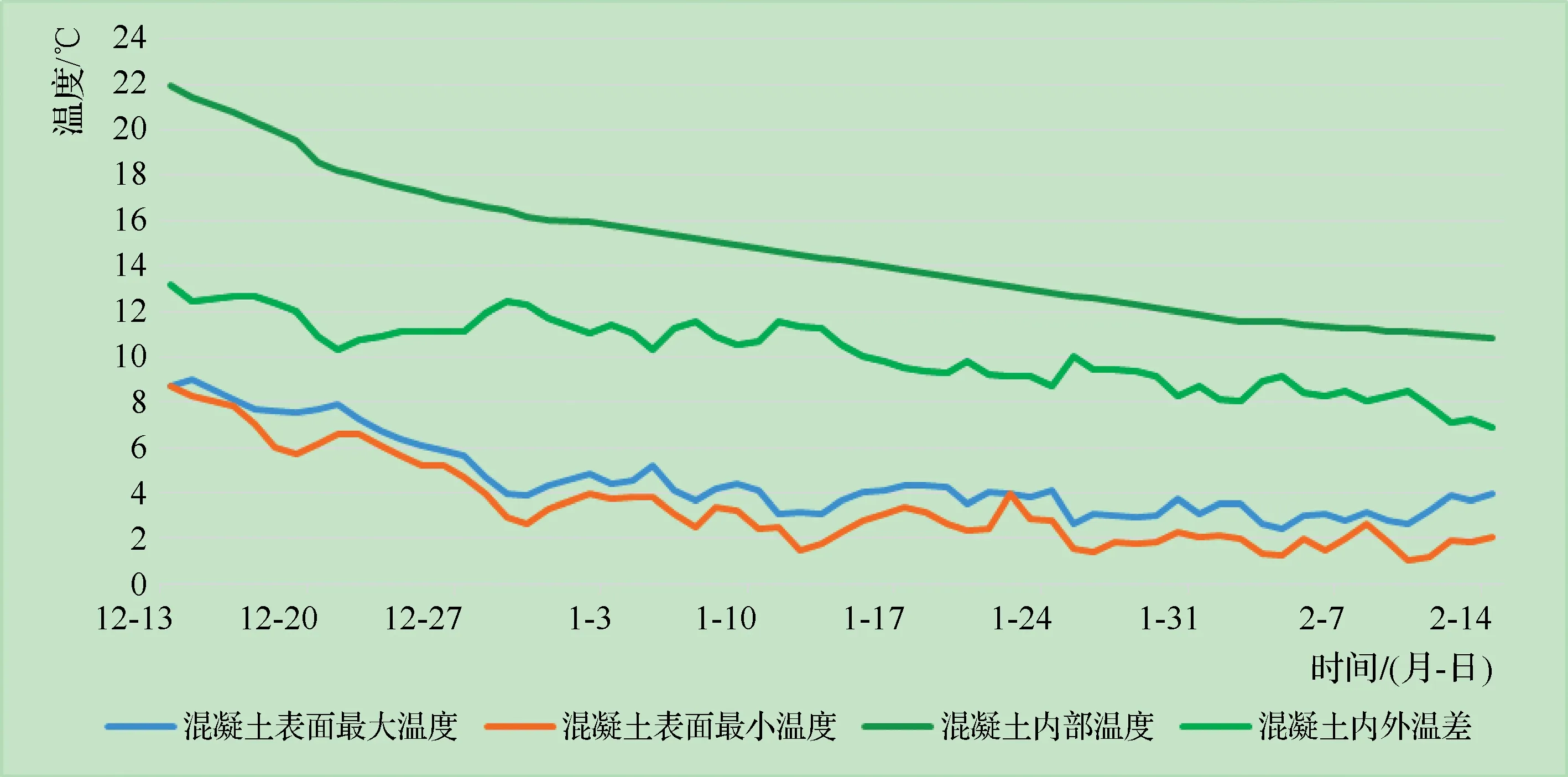

2019—2020年冬歇期在大坝上下游表面、坝段立面及越冬水平面布置了17台温湿度记录仪用于越冬保温效果监测,典型部位的温控效果见图4~图5。

图4 6号坝段混凝土表面温湿度数据曲线

图5 7号坝段混凝土内部温度、表面温度、大气温度数据曲线

监测成果表明,混凝土表面温湿度及温度梯度呈现较好的效果,均满足设计温控指标,避免了表面干缩裂缝、温度裂缝等的产生,采用该越冬保温方式效果良好。

6 结 语

通过在高海拔复杂气候条件下开展的大坝温控防裂技术研究与实践,对效果进行分析,得出以下结论:

a.通过从原材料到混凝土成型后的温控及养护措施,有效保证了混凝土内外温差在设计指标内,减少乃至避免了裂缝发生,积累的数据经验极具借鉴推广意义。

b.混凝土智能温控系统在温控防裂中起到了关键性作用,节省了施工成本,在保证冷却通水效率、混凝土温控指标的同时,降低了施工差错率,提高了施工保证率,大幅减小乃至避免了裂缝产生,积累的数据经验极具借鉴推广意义。

c.高海拔地区温控防裂技术有效地防止了大坝温度裂缝的出现,解决了碾压混凝土筑坝关键技术难题。在2019—2020年冬歇期后揭开保温被,未发现裂缝,得到建设单位的高度认可。

d.通过对温控防裂技术的实践与总结,为大坝混凝土质量提供了有力保障,同时掌握了青藏高原地区碾压混凝土筑坝温控防裂技术,对雅鲁藏布江流域后续水电开发具有重要的借鉴意义。