转底炉处置含锌粉尘压球用粘结剂工业化应用研究

2023-01-13刘坤鹏刘晓轩吴佩佩曹志成余志友

刘坤鹏 刘晓轩 吴佩佩 曹志成 余志友 张 然

(宝武集团环境资源科技有限公司 上海:201900)

钢铁工业是我国经济发展的重要基础产业,也是固废排放大户,在其冶炼过程中会产生大量粉尘。据统计,钢铁企业产生的各类粉尘总量一般为钢铁产量的8%~15%,而其中含锌粉尘约占20%~30%[1]。2021年,全国粗钢产量超10.3亿吨,以此推算,每年产生的含锌粉尘超过2000万吨以上,如何合理处置冶金尘泥已经成为钢铁行业可持续发展的关键[2]。

目前处理冶金尘泥的方式中,因转底炉工艺的适应性较好[3-4]、可靠性高、易于操作和维护、且对环境污染相对较小,具有较大应用价值[5],更适合钢铁企业流程化生产[6-10]。转底炉生产线采用压球工艺对含锌粉尘进行成型及烘干含锌粉尘的脱锌处理,脱锌后的金属化物料返回炼铁炼钢工序得到循环利用,锌富集于烟尘进行收集后用于外售。由于含锌粉尘种类多、性能差异大[11-12],必须使用粘结剂强化成球,以提高成球率及球团强度保证转底炉运转稳定及产品质量[13-14]。但是,目前大多使用淀粉类粘结剂,存在添加量大(3%~7%)、生产成本高、成品率较低及成品粉化率高(全流程返料量高达30%~60%)[15],易导致转底炉底结块,影响排料等问题[16]。

为改善含锌粉尘团块的强度和还原性,提高转底炉利用系数和产品质量、降低生产成本,本研究开发了一种新型复合粘结剂,对该新型复合粘结剂进行了试验室试验,并于宝武集团上海转底炉生产线进行工业中试试验。

1 原料成分与性质

1.1 原料化学成分

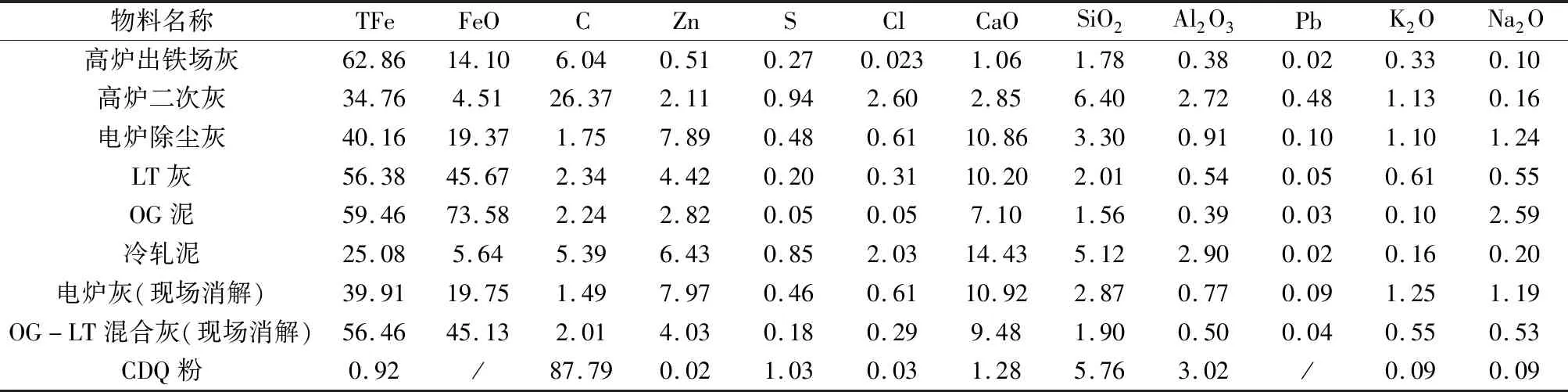

本文所用的原料由转底炉现场提供,包括现场用焦化系统除尘灰(CDQ粉)、高炉出铁场灰、高炉二次灰、电炉除尘灰、转炉干法灰(LT灰)、转炉湿法灰(OG泥)、冷轧泥,以及现场消解后的电炉除尘灰和LT灰(OG泥∶LT灰质量比为4∶1的混合灰)等。试验室用含锌尘泥的化学成分如表1所示。

由表1可见,高炉出铁场灰和高炉二次灰中的锌含量较OG泥、LT灰及电炉除尘灰的Zn含量低,通常在0.5% ~ 2.5%之间,Pb含量低于0.5%;而C含量远高于其他含锌粉尘,分别达到6%和26%左右,可作为后续高温还原的还原剂;此外,高炉灰中的SiO2、Al2O3、S、Cl和碱金属含量均较高,特别是Cl、K、Na,易在还原过程中挥发进入烟尘,最后成为次氧化锌的主要组分之一。相比而言,电炉灰和冷轧泥的含锌量最高,其次为转炉尘泥(LT灰、OG泥)。这些物料中均含有较高的P、S、Cl和碱金属含量。其中,P、S等元素较难在还原过程中脱除,最终进入金属化团块中,从而限制金属化炉料在炼钢中的应用。

电炉灰、LT灰两种干法灰、OG泥和冷轧泥两种湿法除尘污泥的CaO含量在7%~15%之间,OG泥和冷轧泥中游离氧化钙含量少,而干法除尘得到的电炉灰和LT灰中含有较高的游离CaO含量。

表1 试验室用含锌粉尘的化学成分/(质量分数wt%)

1.2 物理性质

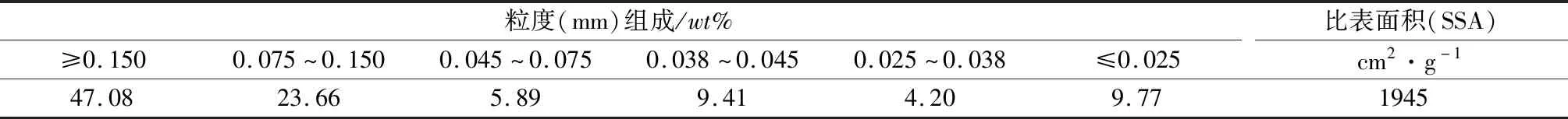

冶金尘泥的粒度组成和比表面积如表2所示。除冷轧泥外,其他冶金尘泥的粒度均非常细,特别是OG泥和出铁场灰,0.025 mm以下含量分别为93.23%和85.58%。从比表面积来看,所有冶金尘泥的比表面积均较高,其中高炉二次灰的比表面积最低,为1919 cm2·g-1,而高炉出铁场灰最高,为3752 cm2·g-1。

表2 冶金尘泥的粒度组成

由表3 CDQ粉的粒度组成可见,CDQ粉粒度较细,0.150 mm颗粒以下含量约占53%。

表3 CDQ粉的粒度组成

2 研究方法

为了确保含锌粉尘球团被转底炉还原后得到较高的金属化率、脱锌率、抗压强度以及较低的粉化率的金属化球团,在压团过程中需要严格把控各项工艺参数,包括粘结剂种类选择、粘结剂用量、球团水分等指标。

2.1 主要试验设备

压球试验研究和生产中用到的球团成型设备压球机洛阳中原矿山机械制造有限公司生产的GY300-100高压实验压球机,与现场生产所用法国SC(sahut conreur)公司型号为MP/800/2×400的压球机主要技术参数相通,其辊间压力可以在0~30 MPa之间调节,压辊转速固定8 r·min-1,所得团块的尺寸为25 mm×25 mm×15 mm的椭圆体型团块。

2.2 压球工艺方案

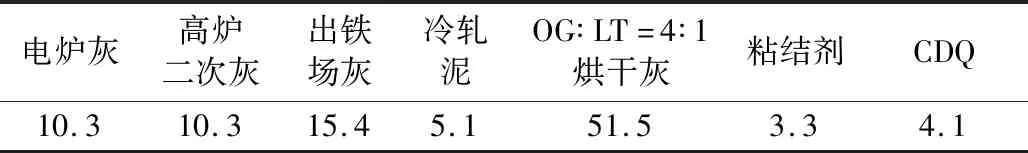

结合转底炉现场生产原料结构,配料方案见表4所示。

表4 压球工艺参数优化试验采用的配矿方案(干基)/(wt%)

每次压球试验固定物料干基总重为2 kg,压球工艺参数为:

(1)混合物料含水率13%-14%;

(2)实验室研究和产线生产压球机参数一致,成型压力20 MPa,折算线压力为1.6 t·cm-1;

(3)粘结剂主要用于强化含锌粉尘团块制备,提高团块强度。本研究中用到的现场用粘结剂为宝钢转底炉生产线采用的常规淀粉粘结剂XC-1#,YX-1#和YX-2#,均为宝武环科自主研发的复合粘结剂。

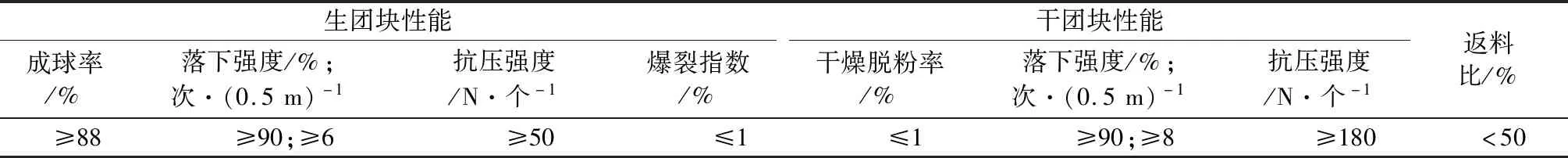

球团质量指标要求见表5所示。

2.3 团块质量评价方法

生团块的质量评价指标主要有成球率、落下强度、抗压强度和爆裂指数;而干团块的质量评价指标有干燥脱粉率、落下强度和抗压强度。

(1)成球率:定义为每次压团试验一次成型所得生团块中≥8 mm粒级的百分含量。≥8 mm粒级含量越高,意味着团块强度高。

(2)落下强度,采用了两种方法进行测定:

(a)取10个外形完整的生团块或干团块,分别从0.5 m高度摔落到5 mm钢板,记录下各团块破碎1/4以上时所对应的落下次数,最终落下强度定义为:所有团块落下次数的平均值,单位为“次·(0.5 m)-1”;

(b)每次取10个外形完整的生团块或干团块,称重记录初始重量后,从0.5 m高处摔落至5 mm钢板上10次,然后用8 mm方孔筛对团块进行筛分,≥8 mm以上团块所占的百分含量定义为落下强度。每组试验重复2-3次;

(3)抗压强度:取10个外形完整的生团块或干团块,依次对每个团块缓慢施加压力,记录团块被压溃瞬间的强度,最后求取平均值;

(4)爆裂指数:每取20个外形完整的生团块装入底部带孔的不锈钢罐中,料层高度约100 mm,在鼓风风温350 ℃,风速1.5 N·m·s-1的条件下,干燥5 min后取出冷却,称重并记录团块质量,然后用8 mm方孔筛筛出≤ 8 mm粒级,以该粒级的百分含量表征生团块的爆裂指数。爆裂指数越低,意味着生团块的热稳定性越好。

(5)干燥脱粉率:取一定量外形完整的生团块,置于105 ℃烘箱烘干6 h后取出冷却、称重,然后筛分、计算得到8 mm以下粒级的百分含量。该数值越高,意味着生团块的强度较差,生产中易在干燥中产生粉末,增加返料量。

(6)返料比:转底炉在生产过程中各工序不满足入炉条件的粉料返回混料机和新料混合以后重新压球,24小时统计一次。

返料比=(返料皮带秤34小时累计量/新料量)*100%

表5 转底炉工艺对入炉球团指标要求

3 压球试验研究

3.1 复合粘结剂与常规淀粉粘结剂球团质量对比

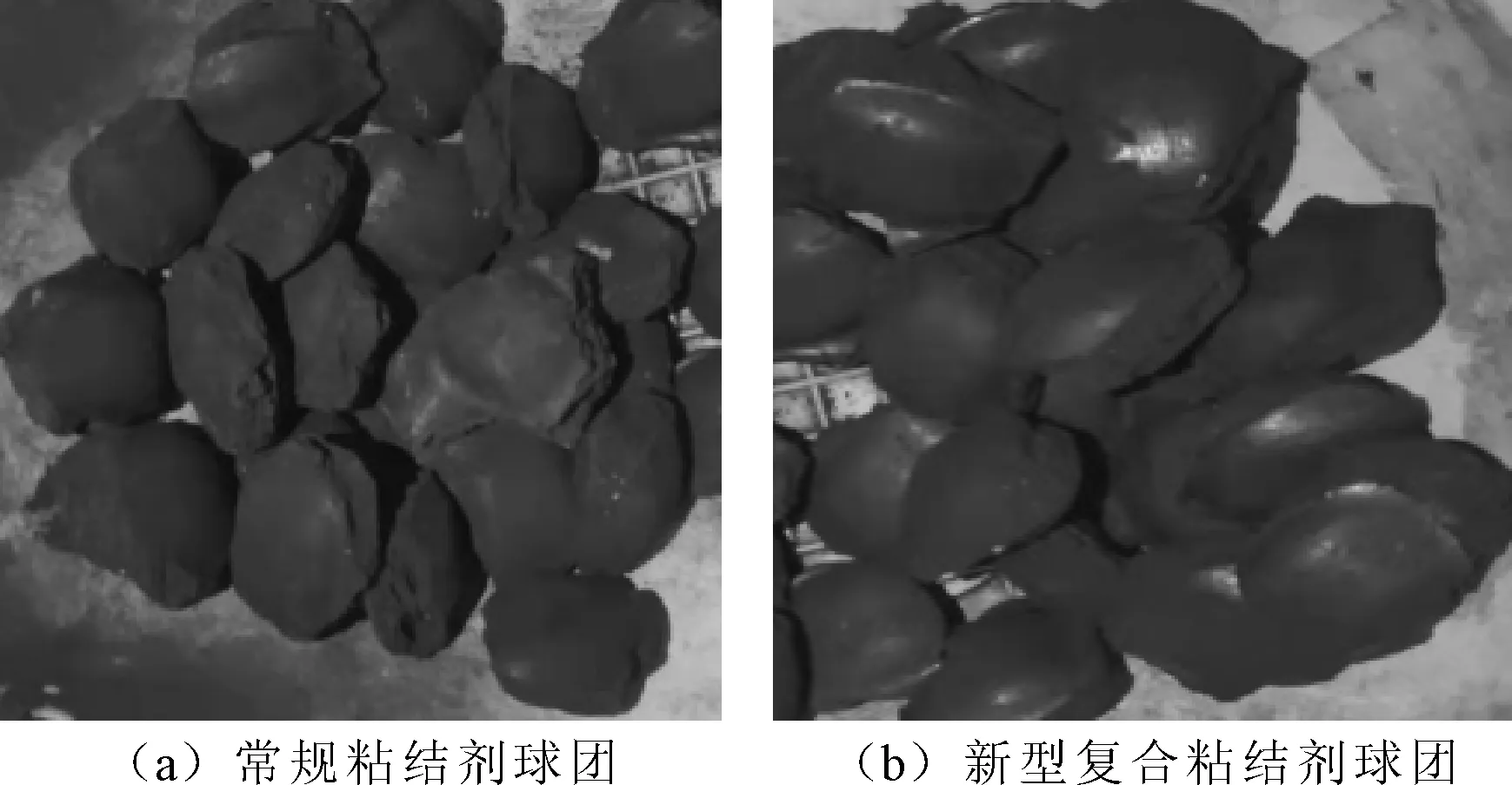

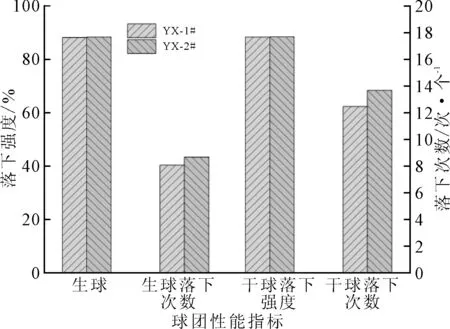

配料结构参照表4,单一变量条件下,进行淀粉粘结剂XC-1#和复合粘结剂YX-1#、YX-2#的压球对比试验,结合现场生产工艺控制指标,混合料含水率选择13%~14%,同时降低复合粘结剂的配比进行压球,试验结果见图1、图2和图3所示。从图1可以看出,采用新型复合粘结剂得到球团表面光滑度和完整度要比常规粘结剂好。由图2可见,在同等添加比例3.3%的条件下,采用新型复合粘结剂的球团指标比常规使用的淀粉粘结剂XC-1高,特别是爆裂指数、干燥脱粉率、干球落下强度和抗压强度。另外,由图2可知,同一条件下,提高混合料水分,生球落下次数和干球抗压强度等指标均有提高,而生球团抗压强度下降是由于混合料水分增加,导致生球团塑性变形能力加大;从图2(a)和表5可知,当复合粘结剂YX-1#、YX-2#添加比例下降至2.8%,生干球团落下强度、抗压强度略有下降,但同XC-1粘结剂添加量3.3%的指标相差不大。而从图2(b)可知,复合粘结剂添加比例下降时,其爆裂指数和干燥脱粉率较普通淀粉粘结剂XC-1低,可较好满足转底炉生产需求。

图1 不同种类粘结剂球团形貌

图2 粘结剂配比3.3%时球团性能指标对比

从图2和图3可知,采用新型复合粘结剂的球团干燥脱粉率和爆裂指数都小于1%,这是由于复合粘结剂中的大分子有机物和无机粘结剂共同作用的效果,二者将含锌粉尘颗粒通过物理包裹和静电吸附作用连接到一起,最终形成不容易爆裂和破碎的球团。

图3 粘结剂配比2.8%时球团性能指标对比

3.2 复合粘结剂含锌粉尘压球工业中试试验

由实验室阶段研究可知,新型复合粘结剂YX-1#和YX-2#添加比例2.8%时,各项指标可满足转底炉产线生产需求。因此,在宝武集团上海转底炉生产线开展为期5天的新型复合粘结剂中试试验,两种新型粘结剂各试用2.5天。压球工艺参数和基础试验基本一致,基础试验结果显示,混合料水分增加对提高球团质量有利,但是考虑到物料水分高升高会造成粘堵,影响产线顺行,因此混合料含水率设置为13.5%。图4为不同粘结剂配比下,球团性能指标对比。

图4 不同复合粘结剂配比的球团性能指标对比

由图4可知,两种复合粘结剂添加比例为2.8%时,生球落下次数均在8次/(0.5 m)以上;干球落下次数均超过12次/(0.5 m),干球落下强度均超过90%。另外,试验过程对两种粘结剂所得干球抗压强度进行了测试,结果显示,不同时间段干球平均抗压强度均在200 N左右。因此,中试各项指标结果趋势和基础试验结果一致,即复合粘结剂在添加量2.8%时,球团各项指标都能满足转底炉生产,且经测算,新型复合粘结剂生产总成本较普通淀粉粘结剂减少20%以上。

另外,由中试生产实践可知,生产线上采用复合粘结剂的球团质量比常规淀粉粘结剂好,球团规整、表面光滑且碎球少,两种新型粘结剂使用过程中,生产返料均低于40%,远低于上海转底炉产线50%返料比的生产指标要求,且相同生产条件下与普通淀粉粘结剂相比,试验期间生产入炉量与产量均有增加,生产效率得以提升。

4 结论

(1)中试试验验证了基础试验研究结果,新型复合粘结剂具有添加量低、球团质量指标好的优点,采用新型复合粘结剂可降低转底炉粘结剂20%以上成本,粘结剂添加量、球团爆裂指数和干燥脱粉率降低,可降低返料量,间接增加转底炉产线新原料的处置量,提高设备利用率、生产效率;

(2)复合粘结剂YX-1#和YX-2#用量为2.8%,生产工艺控制含锌粉尘含水率13.5%,压球机压力20 MPa,转速8 r·min-1,球团指标可满足转底炉生产需求;

(3)YX-1#和YX-2#复合粘结剂经基础试验和半工业化中试试验验证,效果良好,对于转底炉行业降低成本、提高生产效率意义重大。