合金化自润滑钢板的磷化及锆化性能研究

2023-01-13黄道兵陈园林冯冠文

黄道兵 丁 涛 蔡 捷 陈园林 冯冠文 张 立

(1.宝钢股份中央研究院武汉分院(武钢有限技术中心) 湖北 武汉:430080;2.宝钢股份武钢有限冷轧厂 湖北 武汉:430080;3.宝钢股份武钢有限制造部 湖北 武汉:430080)

自润滑合金化板具备良好的加工润滑性。使用自润滑钢板时,汽车制造厂家在冲压加工过程中无需使用润滑油,可实现“无油”冲压。自润滑合金化板还具有良好的抗粉化性能,可大幅降低客户停机清模的频次,降低生产成本[1-4]。因此,自润滑合金化板被广泛应用于汽车制造领域,特别是日系及国产汽车生产厂家。但由于涂层处理钢板表面性能有别于传统的表面无处理钢板,汽车厂家对涂层钢板的推广使用持谨慎态度,因为钢板表面经过涂层处理后,有可能会对后续的加工过程产生不良影响[5-7]。本文对自润滑合金化板的涂装前处理——包括磷化、锆化性能进行了分析,同时对磷化及锆化处理后的表面进行涂漆分析,详细探讨了自润滑合金化板对当前汽车厂涂装工艺的适应性。

1 实验材料与方法

1.1 实验材料

实验材料为自润滑涂层合金化钢板,合金化基板主要成分0.03%C,0.01%Si,0.14%Mn,0.02%P,0.01%S(均为质量分数);表面经过自润滑涂层涂覆处理。

1.2 实验方法

取机组生产的自润滑合金化钢板,试样材料切割成72 mm×150 mm规格,而后进行磷化及锆化处理,磷化液及锆化液为某汽车厂现场槽液。将自润滑钢板进行超声清洗活化后,分别浸入磷化、锆化槽液中一段时间,经过清洗烘干后待测试用。经过磷化及锆化后的试样切割成10 mm×10 mm规格,采用XRD、Quanta 400扫描电子显微镜(SEM)配合能谱仪观察表面形貌及成分。

2 实验结果与分析

2.1 磷化性能表面微观结构分析

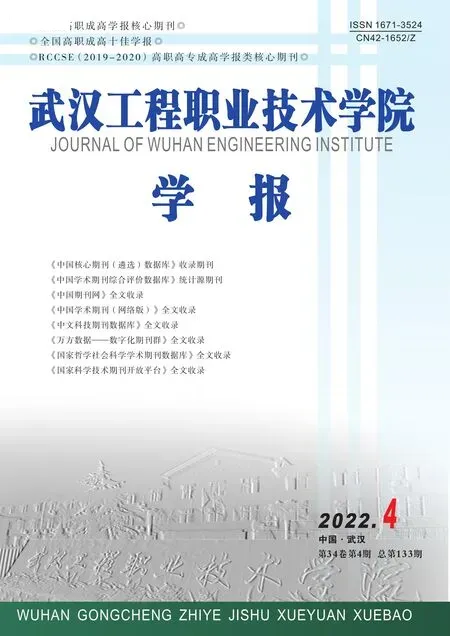

将经过磷化处理的自润滑合金化板表面进行微观组织分析,其微观形貌如图1所示。

图1 不同放大倍率自润滑合金化板表面磷化微观形貌

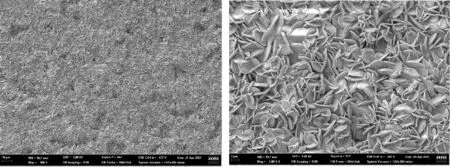

对磷化处理后样件进行表面XRD衍射分析,XRD结果如图2所示。

图2 自润滑合金化板表面XRD分析

由XRD分析结果可知:经过磷化后,自润滑表面生成了一层主要含有Zn3(PO4)2·4H2O(hopeite)的磷化物结构,磷化物晶粒尺寸在3-6 μm。通过重量法分析表面磷化物膜重,磷化物膜重在3 g/m2以上。

2.2 锆化性能表面微观结构分析

将锆化处理后的样件切割成小样,对锆化区域进行SEM微观分析,表面形貌见图3。

图3 自润滑合金化板表面锆化微观形貌

图3中所选部位能谱结果如表1所示.

表1 自润滑合金化板锆化后能谱分析

由图3 SEM及表1能谱结果可知,合金化板自润滑表面经过锆化处理后,表面生成了一层极薄的颗粒状锆化粒子,锆化颗粒的尺度在纳米级别,这层细小的纳米颗粒提供了较大的比表面积,为后续的涂装提供了良好的表面状态。

同时,对锆化处理后的表面进行了辉光分析,辉光谱图如图4所示。

图4 自润滑合金化板表面锆化辉光谱图

图4辉光谱图表明:自润滑膜层(自润滑处理的Mn及Ni典型元素)厚度很薄,在纳米级别,锆化处理表面生成的锆化物厚度在70 nm左右。

2.3 涂装性能分析

对经过磷化及锆化处理后的样件,在实验室进行涂装试验,然后用百格法进行涂层附着力评价,实验结果如图5所示。自润滑合金化钢板表面经过磷化及锆化处理后,表面涂装的漆层,经过百格剥离,钢板表面有机涂层均未出现脱落现象,表面涂层附着力优良。

图5 涂装试样附着力结果

因此合金化板经过自润滑处理,可适应汽车厂家的磷化或者锆化前处理工艺,不会对后续的涂装性能产生影响,满足汽车厂家的要求。

3 结论

(1)合金化自润滑钢板经过磷化处理后,表面生成了一层主要含有Zn3(PO4)2·4H2O(hopeite)的磷化物,磷化物晶粒尺寸在3-6 μm,磷化物膜重在3 g/m2以上,磷化性能良好。

(2)合金化自润滑钢板经过锆化处理后,表面生成了一层极薄的颗粒状锆化粒子,锆化颗粒的尺度在纳米级别,这层细小的纳米颗粒提供了较大的比表面积,为后续的涂装提供了良好的表面状态。

(3)经过磷化及锆化处理后的样件进行涂装处理,表面漆层附着力良好,经过百格剥离后未出现脱落,涂装性能良好。